海洋工程建造中应用激光除锈可行性研究

赵光瑞,程国东,王长军,姜伟,付正强

(海洋石油工程(青岛)有限公司,山东青岛 266520)

海洋工程建造钢结构物长期处于海洋腐蚀环境,通常需采用重防腐涂层进行涂装,对涂装前表面处理的要求十分严格,表面处理常采用的方式为喷砂,但存在高能耗、高污染、清砂困难等诸多缺点[1]。激光除锈与喷砂相比具有清洁、可控、能耗低等优势[2],2021年国际标准化组织色漆和清漆技术委员会涂覆涂料前钢材表面处理分技术委员会(ISO/TC3 5/SC12)全会上,由中国代表团提出的《涂覆涂料前钢材表面处理表面处理方法第6部分:激光除锈》成功列为预备工作项目(PWI)[3],激光除锈在海洋工程建造领域应用前景广阔。

激光本质是电磁波,物质吸收激光能量,在极短的时间内会形成光热效应,利用这一原理,激光在加工领域可用于激光切割/焊接、激光清洗。激光清洗主要是利用附着物与基材对特定波长激光吸收率不同,采用脉冲激光电离附着物形成等离子体,等离子体快速膨胀形成冲击波振动实现清洗。激光除锈相关研究[4-10]主要考虑锈层的清除,多是基于激光清洗的拓展性研究,在无二次氧化的情况下实现的表面粗糙度普遍较低(低于15 μm)。

本研究在激光清洗相关研究的基础上,通过采用大功率、长脉宽、高频率和高扫描速度的脉冲光纤激光器进行激光除锈,实现对金属基体的可控熔融重塑,首次在无惰性气体保护下实现微观形貌可控的>40 μm的粗糙度,以期达到海洋工程涂装要求的35~75 μm表面粗糙度范围,并对其涂装性能进行实验验证。

1 实验部分

1.1 激光参数分析

1.1.1 能量密度(I)

激光能量密度的计算如式(1)所示。

式中:I—激光能量密度,J/cm2;d—光斑直径,mm;P—激光平均功率,W;f—脉冲频率,kHz。

附着物剥离的能量阈值为清洗阈值,研究表明[4],铁基氧化物理论清洗阈值为0.65 J/cm2,铁基体理论熔融阈值为8.6 J/cm2,激光作用后微观凹凸会形成局域场增强效应。因此通过调整合适的能量密度,可以实现金属基材的熔融,叠加振动效应重塑形成可控粗糙度。由式(1)可知,在光斑直径(d)不变时,激光能量密度(I)与激光平均功率(P)成正比,与脉冲频率(f)成反比。f与扫描速度决定了激光施工效率,因此f应尽可能地大,而提高P是获得较高能量密度的首选方案。

1.1.2 脉冲宽度(τ)

脉冲宽度反映单个激光脉冲能量的输出效率。研究证明[4]脉冲宽度(τ)对温升影响较大,τ越大,作用物质的升温时间和温度升高持续时间越长,热效应影响增强,但峰值温度越低。如,当能量密度I=1.6 J/cm2的激光作用于钢铁表面,脉冲宽度τ=100 ns时峰值温度为2 200℃,脉冲宽度τ=10 ns时峰值温度为7 000℃。

对金属进行微观充分熔融重塑,应在保证峰值温度达到金属熔融温度的情况下,适当延长τ,同时为避免长时间的热影响效应,τ不宜过长,ns级较为适宜。

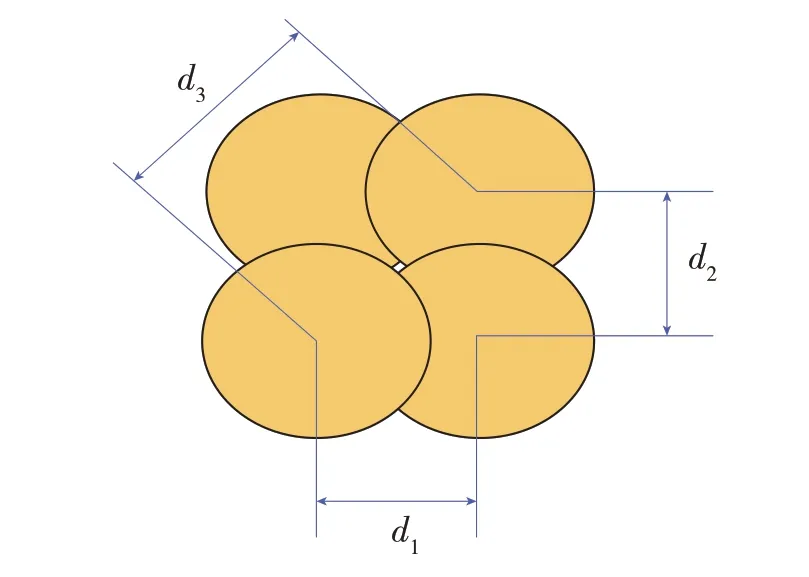

1.1.3 光斑搭接率

表面全覆盖示意图如图1所示,激光扫描速度决定了2次光斑之间的距离d1,而填充间距决定了横排光斑间的距离d2,当d1=d2时可以实现各项均匀的密布排列,为实现激光光斑的全覆盖,可知d3应小于光斑直径d,则d1=d2=0.7d。而当d1=d2≤0.5d时,会导致2个光斑部分区域出现3个以上的光斑重叠,易导致热量堆积而发生二次氧化。研究表明[5],当d1=0.6d时清洁效果最佳,此时2个光斑间的搭接率为40%,因此测试过程通过调节扫描速度来保持实验光斑搭接率40%不变。

图1 表面全覆盖示意图Fig.1 Schematic diagram of full surface coverage

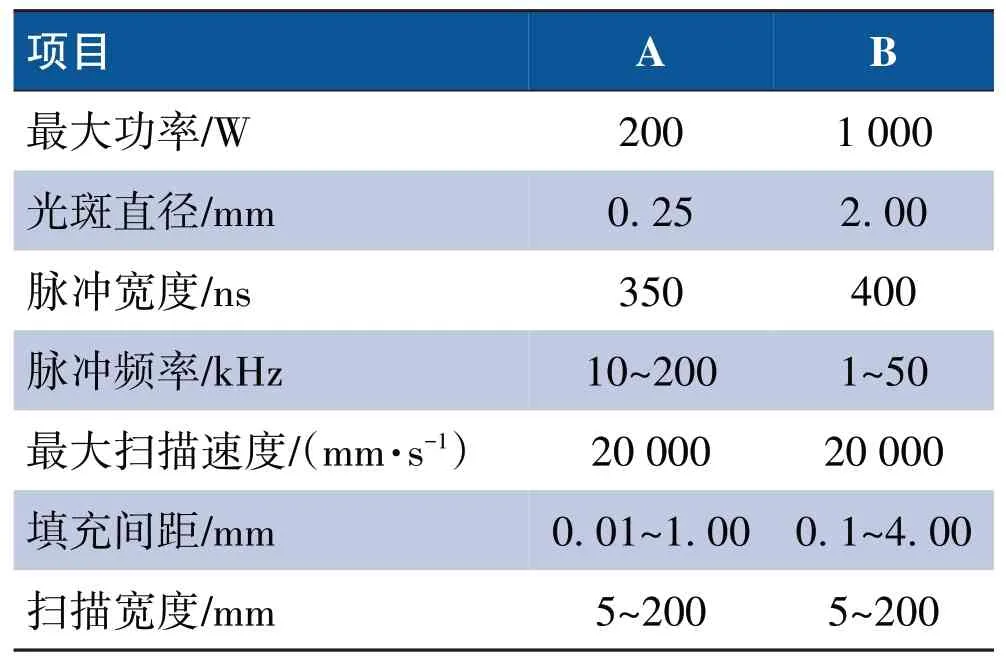

1.2 激光设备选择

激光除锈多采用对金属及金属氧化物吸收率较高的,拥有波长(λ)为1 064 nm的激光器[11-12],因此优先考虑具有光源质量高、可操作性强等优点的脉冲光纤激光器。脉冲光纤激光器分为单模和多模2种,多模脉冲激光器通过合束器耦合多束光源后输出,可得到更高功率的光束。相同功率的激光器,单模脉冲激光器的光斑能量集中度更高,光斑质量更好,但大功率单模脉冲激光器末端需增加隔离器,无法做到手持(500 W设备末端质量达7 kg左右)。因此实验选取一台200 W单模脉冲光纤激光器(A)和一台1 000 W多模脉冲光纤激光器(B)进行对比实验,2台设备参数见表1。

表1 激光除锈设备参数Table 1 Parameters of laser rust removal equipment

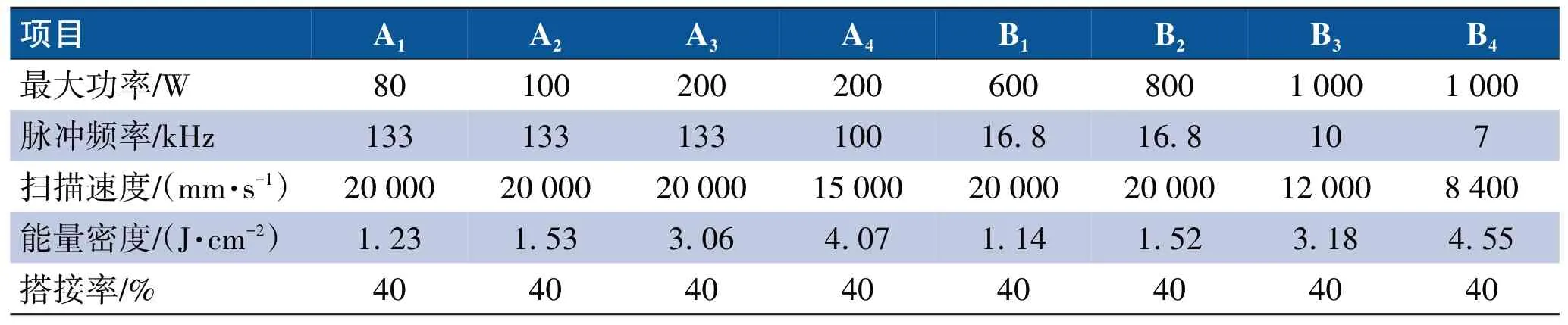

1.3 实验参数设定

控制设备脉冲宽度τ、光斑直径d不变(设备A:τ=350 ns、d=0.25 mm;设备B:τ=400 ns、d=2.00 mm),通过调节脉冲频率f、功率P来使A、B设备获得相近 的激光能量密度I,实验参数设定如表2所示。

表2 设备工况调节-不同能量密度Table 2 Equipment condition adjustment-different energy densities

1.4 实验样板的制备

实验共设置了11组不同表面状态的样板,其中对样板1~5进行激光除锈实验,对样板6~11进行激光除漆实验,样板情况见表3。

表3 激光除锈和除漆实验样板Table 3 Laser rust and paint removal experimental samples

1.5 测试与表征

采用手持式数字显微镜(Inskam-316,Inskam公司)实时观察激光处理表面放大50倍的形貌;采用场发射扫描电子显微镜(JEOL JSM-7800F,日本电子)观察微观形貌和元素分析;依据ASTM D4541—2017测试涂层附着力;依据ISO 8502-3:2017压敏胶带法检测表面清洁度;依据NACE RP0287:2016复制胶带法检测表面粗糙度;依据ISO 8502-6:2020(Bresle法取样)、ISO 8502-9:2020(分析)检测表面盐分含量;表面处理标准参照ISO 8501-1:2007进行评定。

2 结果与讨论

2.1 光斑形貌与能量分布

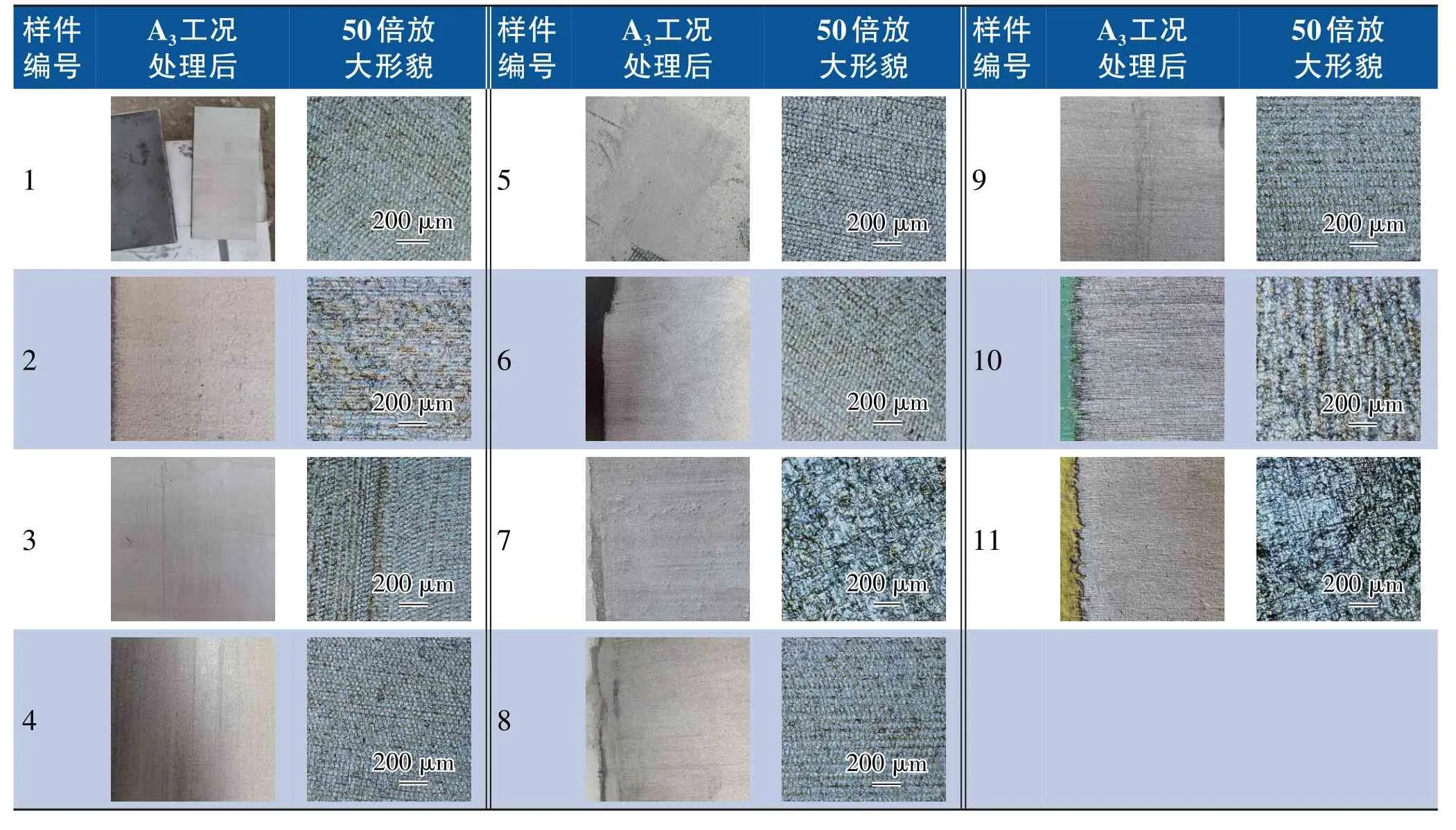

表4给出了不同参数处理11个样板后的表面清除效果。表5为A3工况下11个样板的表面状况。

由表4可知,2台设备采用相近的能量密度,除锈/除漆的实验结果却不相同。设备A在A3工况下(I=3.06 J/cm2)达到了很好的除锈和除漆效果,并实现了一定的粗糙度,如表5所示,其中右图为放大50倍的效果。设备B在B3工况下(I=3.18 J/cm2)实现了部分样板除漆,其中8号样板清洁后表面是暗灰色(图2)。主要是因为单模脉冲光纤激光器的光斑能量呈高斯函数分布(图3),中心处能量最高,往外围呈高斯函数降低,在A3工况下光斑平均能量密度(I=3.06 J/cm2)未达到金属熔融能量阈值(I=8.6 J/cm2),光斑中心能量密度高,已使金属熔融,与空气接触的光斑外围能量密度低,升温小,有效降低二次氧化几率。高斯光斑能量分布特点是实现金属熔融且避免二次氧化的关键。而多模脉冲光纤激光器B因进行了能量耦合,光斑的能量分布比较平均,称为平顶光斑。在B3工况下(I=3.18 J/cm2),光斑各处能量均未达到金属熔融能量阈值(I=8.6 J/cm2),无法熔融金属,无法实现有效粗糙度。多模光斑面积过大(可达单模设备的64倍),产生局部的热效应聚集,光斑外围能量密度较高,双重因素导致发生二次氧化(暗灰色),B4工况能量密度I进一步增大加剧了二次氧化。

图2 8号样经A3、B3工况处理后的表面对比Fig.2 The surface comparison diagram of No.8 sample treated by A3 and B3 working conditions

图3 激光器光斑能量分布模拟Fig.3 Simulation of laser spot energy distribution

表4 11个样件8种工况激光处理结果Table 4 Laser processing results of 11 samples in eight working conditions

表5 11个样件A3工况处理后宏观状态及微观形貌Table 5 Macroscopic state and microscopic morphology of 11 samples after processing in A3 condition

2.2 SEM表征及EDS元素分析

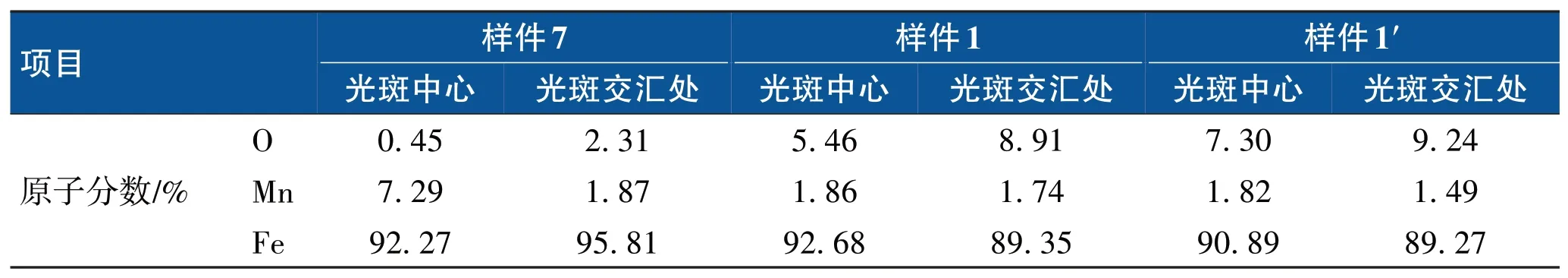

样件7(含结构涂层)、样件1(热轧钢)在A3工况下,采用激光线性扫描处理,对样件1旋转90°后二次扫描,使表面形成网格状纹路作为对比样(样件1′)。对3个样品进行SEM表征及EDS元素分析,结果见图4和表6。

图4 激光除锈/除漆后SEM表征Fig.4 SEM characterization after laser rust/paint removal

表6 激光除锈/除漆后EDS元素分布Table 6 Distribution of EDS elements after laser rust/paint removal

由图4可知,样件7激光作用后微观形貌是喷砂形成的不规则山地形貌与激光光斑规则移动形成的规则网格布形貌的叠加,相比喷砂作用后的表面,激光作用后表面微观形貌具有可控性、均一性等优点。样件1和样件1′激光作用后微观形貌是激光光斑规则移动形成的规则网格布形貌,样件1′网格布形貌更为密实,棱角规则,是激光二次作用后对表面形貌二次熔融重塑的结果。上述3个样品的微观形貌均符合涂装对基体表面形成粗糙度的要求,可见激光除锈形成的粗糙度微观形貌更加可控。

由表6可知,激光作用后所有样件表面均有少量氧元素的存在,微观存在不同程度的氧化。光斑中心处氧含量明显低于光斑交汇处,分析原因主要是光斑交汇处多次受热及光斑外围更易接触空气等综合因素导致。样件7因不涉及氧化铁去除,激光作用时间短,表面氧化程度低,样件1′激光作用次数比样件1多,氧化程度最高。

2.3 粗糙度与表面盐分

对样件7、样件1、样件1′的表面状态进行检测,结果见表7。

由表7可知,样件1、样件1′激光作用后50倍放大观察形貌为规整的横纹状、网格状,粗糙度均>40 μm,样件1粗糙度略高于样件1′;样件7基材原始粗糙度在75~100 μm,激光作用后实测粗糙度87 μm,还原了基材原始粗糙度,50倍放大观察形貌为横纹状和基材原始山地粗糙形貌混合形貌。样板的盐分检测值在10 mg/m²左右,远低于海洋工程建造涂装常规要求的30 mg/m²。清洁度达到ISO 8502-3:2017中1级的标准,高于海洋工程建造涂装常规要求的2级。激光处理后的表面清理等级达到等同ISO 8501-1:2007中Sa2.5的标准,满足常规海洋工程建造涂装要求。

表7 表面状态检测Table 7 Surface condition detection

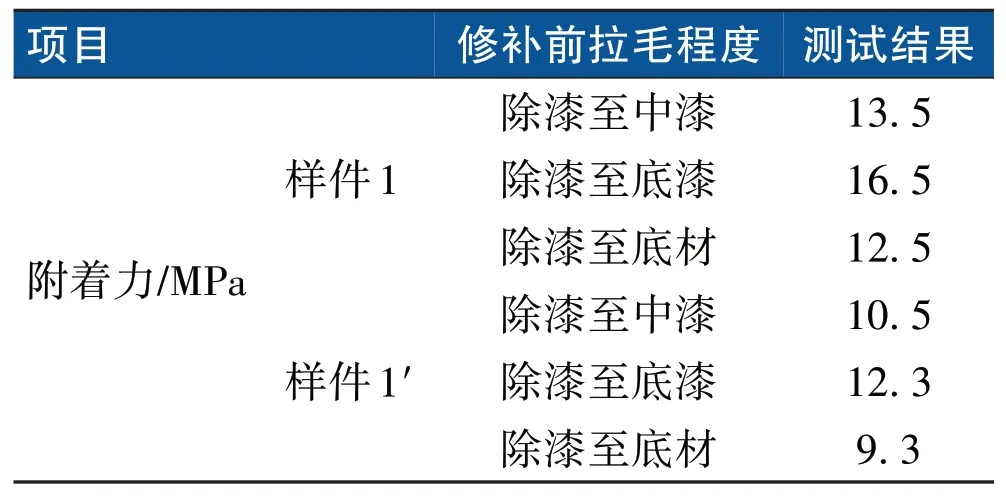

2.4 涂层附着力及耐腐蚀性

对上述激光处理后的样件1、样件1′,参照样件10的涂层体系重新涂装,待涂层完全固化后对局部进行激光逐层除漆(涂层拉毛),测试激光涂层拉毛可行性。对涂层修补后,按照ASTM D4541—2017标准测试修补处附着力,结果如表8所示。

表8 激光拉毛后修补涂层的附着力测试结果Table 8 Adhesion test results of repaired coatings after laser brushing

由表8可知,激光拉毛涂层后,涂层间附着力仍能满足海洋工程建造涂装常规要求(≥5 MPa),样件1′的附着力低于样件1。相较于样件1,样件1′经过2次激光扫描后的网格状形貌虽宏观效果(均匀性、清洁度)更佳,粗糙度却有所降低,微观形貌观察谷峰差距变小,综合因素导致涂层附着力较低。

对上述激光处理后的样件1、样件1′,分别涂装2种配套涂层,并进行间断式盐雾实验测试。实验样板经过中性盐雾实验480 h后,在大气中放置480 h,观察表面状态及腐蚀情况后进行附着力测试,结果如表9所示。

表9 盐雾试验结果Table 9 Salt spray test results

表9实验数据表明,经长时间盐雾试验后涂层防护性能仍较好,激光除锈表面满足海洋工程建造重防腐涂层对表面处理的要求。盐雾实验后测得样件1′附着力明显低于样件1,结合EDS分析氧化程度、粗糙度等因素综合考虑,激光二次作用形成网格布纹路仅外观目测更均匀,实际效果并不利于海洋工程建造涂装作业。

3 结语

本研究采用200 W单模脉冲光纤激光器进行激光除锈,首次在无惰性气体保护下实现微观形貌可控的>40 μm的粗糙度。激光处理后表面清洁度、表面残留盐分及涂装涂层的附着力等测试结果均满足海洋工程建造重防腐涂层涂装前表面处理标准要求。

单模脉冲光纤激光器激发光斑的能量分布呈中心高、外围低的高斯函数分布特性。高斯光斑在较低平均能量密度时,光斑中心快速升温使金属基材熔融,同时光斑外围升温较低,这一特性是实现表面粗糙度同时避免二次氧化的关键。