转炉全流程智能炼钢控制技术开发与应用

郭伟达,李强笃,任科社,高志滨

1 前言

转炉全流程智能炼钢是钢铁业发展的必然趋势,符合工业4.0时代发展的要求,对于钢铁企业降低冶炼生产成本及人力资源成本具有重要的作用。为了缩小与国内外先进钢铁企业之间的差距,提升炼钢过程中的智能化控制水平,山钢股份莱芜分公司炼钢厂决定研究开发全流程自动炼钢工艺。经过对转炉炼钢工艺的分析,找出目前生产过程中的限制环节,制定对应措施,促使智能控制水平提高,智能冶炼比例达到95%以上,冶炼过程操作标准实现真正的统一,实现了过程的稳定控制。提高了冶炼终点的命中率,降低了转炉冶炼过程的渣料消耗,减少了转炉喷溅渣量,降低了炉渣全铁含量,稳定了成分控制合格率。转炉全自动炼钢技术的应用,在实际生产中取得了较好的效果,为生产洁净钢以及超低碳、超低磷钢提供了技术保障。

2 智能炼钢关键技术

2.1 开发新工艺,稳定入炉原料条件

1)开发铁水降温新工艺,对入厂铁水进行降温处理[1]。利用专用设备对烧结矿破碎加工至一定粒度,以满足KR脱硫工序的需要。通过专用罐车运输至KR脱硫工序,利用高压氮气将烧结矿粉输送至料仓,保证了烧结矿粉加工运输过程中的损失降到了最低。当铁水温度较高时,从料仓内通过氮气喷吹至铁水罐对铁水进行降温,确保了烧结矿粉在搅拌作用下充分与铁水反应。

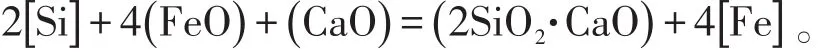

2)开发新型铁水用脱硅剂,对入厂铁水进行预脱硅。从促进反应的角度分析,由于硅反应生成酸性的物质,为了降低产物的活度,在脱硅剂中加入适当的碱性物质如CaO,可以提高脱硅效率。在CaO参加反应的条件下反应式如下:

根据筛选,选择氧化铁皮类氧化剂。为了提高脱硅效率加入CaO颗粒,同时,根据熔渣发泡理论,为了改善熔渣的流动性和抑制泡沫渣,加入少量助熔剂CaF2,即新型脱硅剂组成为FeO-CaO-CaF2。

3)对铁水扒渣工艺进行优化,降低入炉铁水带渣量。操作时控制扒头插入深度约50 mm,目的是减轻插入深度过深时对铁水的搅动,同时又可进行良好的扒渣;扒渣至铁水包包沿处时停顿2~3 s,目的是使炉渣中残留的铁水充分流回铁水包内,既保证了扒渣效果,又减少了铁损。

2.2 开发转炉操作模式体系

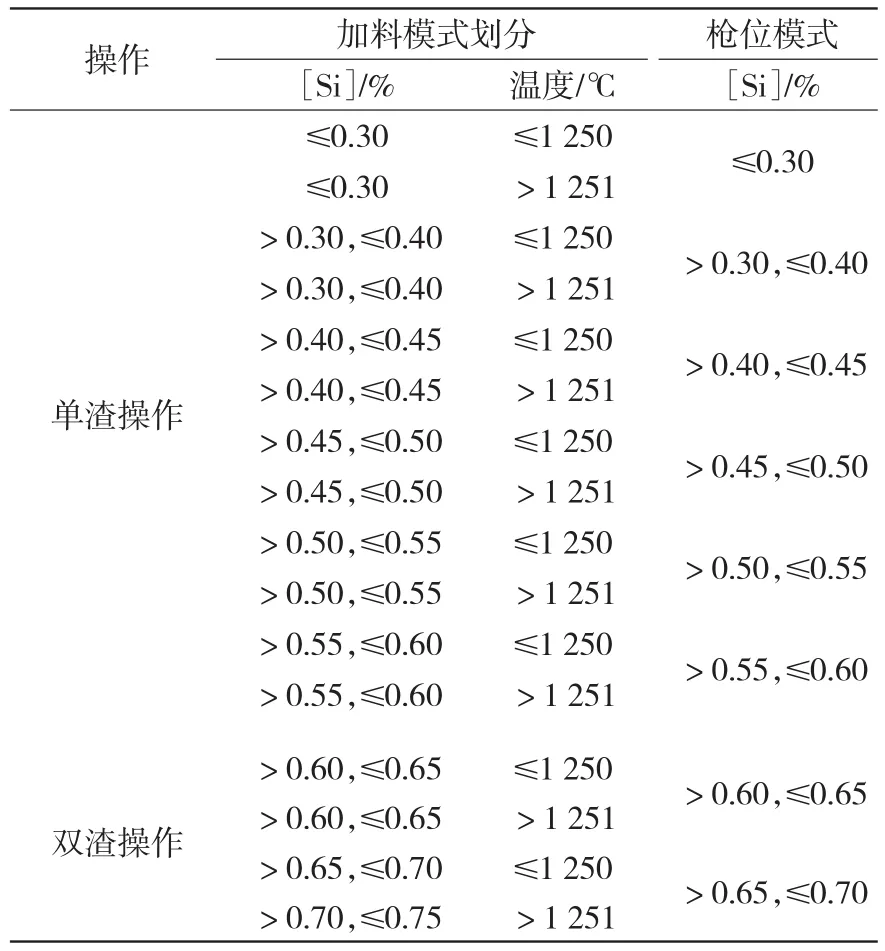

1)开发“全覆盖”原料条件操作模式。在实际操作过程中,充分考虑冶炼过程中各阶段反应特点,头批料及冶炼过程中加料批次及每一批料的加料比例均有不同设置,冶炼过程中可以保证良好的炉渣化渣状态,继而为实现终点命中做好准备。模式设定如表1所示。

头批料矿石基本控制在总量的25%~30%,石灰控制在60%~70%,白云石全部;后续加料料单中,根据不同铁水条件的特点,矿石量以每批5%~9%加入,避免了冶炼过程中温度上升过快的问题[1]。

2)开发冶炼模式自动选择技术。通过研究模式的自动选择条件,在副枪二级中增设模式自动选择模块,将模式根据不同的铁水条件进行分配,当铁水条件传入二级系统时,系统根据铁水硅、铁水温度自行选择操作模式。通过模式的自动选择,提升了模式与铁水条件的匹配性,同时也统一了操作标准,避免了人为因素的干扰,实现了模式选择与使用的标准化作业。

表1 转炉智能炼钢区间操作模式

2.3 开发关键自动控制技术及三级网络

1)研发氧枪双编码器串联自动识别切换系统,提升枪位控制精准度[2]。传统氧枪使用过程中,采用单编码器进行控制,当冶炼过程处于自动状态时,氧枪枪位控制不稳定,降枪过程中存在枪位偏差大的问题,继而冶炼过程无法实现枪位的精准控制,对过程反应带来较大的影响。通过开发新型设备自动化控制技术,在氧枪主令轴上安装两个编码器,一个出现故障时,程序自动进行切换,氧枪运行时,两个编码器计数行程与系统根据氧枪速度计算的行程进行比较,对计数偏差大的编码器自动校准,从而实现了氧枪枪位的准确控制。

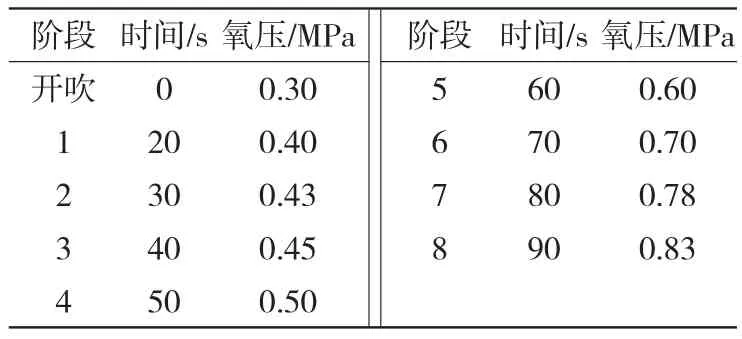

2)开发氧气压力流量区间自动控制技术,杜绝打火不良风险。设定开吹后2 min内开氧曲线,分阶段控制氧气调节阀开度。由于炼钢厂采用的是干法除尘系统,在开吹时如果氧压控制不当,氧压过高或过低都极易造成转炉的泄爆事故。通过对开吹氧压的研究,研发了转炉自动控制开吹曲线,实现了开吹2 min内的氧压在自动状态下自行提升,并且提升幅度完全符合开吹打火的要求,避免了开吹时的泄爆问题。具体开吹曲线参数见表2。通过设定压力波动区间,自动调整阀开度,确保冶炼过程氧压控制在0.75~0.85 MPa。

3)完善数据自动采集系统,建立三级数据传输网络[2]。

①自动采集铁水行车称重量。行车秤不做变动,增加无线发射与接收设备,通过信号转换器将铁水重量数据采集到副枪二级系统中。增设铁水温度发射装置,铁水测完温度后,可通过该装置录入包号、温度数值并自动跟随铁水重量进入二级相应的炉号中。

表2 转炉智能炼钢开吹曲线控制参数

②通过在行车上加装废钢信息录入大屏及无线发射与接收装置,从而可以判断每种废钢的装入量,通过程序计算累加得到废钢总量。并通过计算机保存数据同时传输到副枪二级冶炼模型中。

③副枪二级操作系统与一级操作系统建立通讯,二级系统中的操作指令发送给一级进行执行。建立调度指令与二级操作系统的通讯联系,编制连接程序,生产计划直接下达二级系统,实现了生产调度的更加方便简洁。同时,三级程序及时将二级数据进行采集记录,冶炼过程实现量化处理。

④建立化验室光谱数据和荧光分析数据与二级操作系统的通讯联系,建立成分数据库,编制连接程序。冶炼终点测定的TSC、TSO等成分样经过化验室检验后传递给二级系统,同时取出的炉渣样化验后也可以传输给二级系统,便于操作人员直接从二级系统读取数据,并且为二级系统的自学习功能奠定基础。

2.4 开发工艺控制模型及相关技术

1)开发冶炼过程动态控制模型。炉次开始前,副枪二级程序根据铁水温度、铁水硅、铁水磷、废钢配比等多方面条件,计算出冶炼过程的理论氧耗量,在实际冶炼过程中,根据“硅锰氧化期”、“碳氧反应期”、“终点拉碳期”3个不同阶段的反应特点,以占总氧耗量的百分比作为控制过程加料及枪位的依据,确定过程动态控制标准。

2)开发冶炼过程均匀布料控制技术[3]。均匀布料控制工艺使用过程中,枪位模式与表1中所述一致,但加料模式不再进行区间细分,石灰及白云石按照原有模式加入。冶炼过程中的冷料分两个批次均匀加入,分别为头批料、二批料,头批料控制在30%~35%,剩余65%~70%作为二批料加入。操作人员可以对闸板阀的开度进行设定,从而调整冶炼过程中的下料速度,避免冷料加不完的情况。

当冶炼过程中的冷料加入量大时,采用均匀布料的模式加入冷料,两批料加入过程均为缓慢均匀加入,加料速度可以根据冷料总量进行调整。因此,冶炼过程中钢水温度的变化不存在骤升骤降的情况,继而更加有利于终点的良好命中。

3)采用音频化渣监控冶炼过程技术。通过音频化渣技术,对转炉开吹、过程加料、枪位控制等进行全程监控,判断转炉冶炼状况,能够将冶炼过程中的返干及喷溅情况进行及时预警。由于过程操作步骤进行了详细的记录,可根据反应特点,判断每一步加料及枪位调整后的炉内反应情况,为操作人员及专业技术人员研究冶炼过程反应特点及相关数据分析提供了基础。

2.5 开发自动溅渣模型

以氧枪编码器控制枪位为主要措施,开发自动溅渣护炉模型,并在生产实践中进行验证,效果良好,对于统一溅渣操作标准,提升炉体维护效果,起到了重要的作用。

1)转炉出钢结束后,摇炉至炉体零位,通过氧枪编码器程序控制操作氧枪。当枪位降至距炉底4~6 m基准枪位时,自动打开氮气切断阀,开始吹扫氮气溅渣。在吹扫过程中,继续降低枪位至距炉底0.7~2.5 m,并以0.7~2.5 m区间为溅渣护炉的终点固体枪位;其中,根据炉底厚度及炉型变化情况,控制溅渣护炉过程中的准确枪位;炉衬中耳轴、熔池、炉底和出钢孔出现侵蚀时,采用“高-低-低”枪位溅渣;炉衬各重点部位渣层厚度适中(测厚仪测量厚度范围500~700 mm),采用“高-低”相间枪位溅渣;炉衬各部位渣层过厚(测厚仪测量厚度>700 mm),采用全程“低”枪位溅渣。

2)“高-低-低”枪位模式溅渣以500 mm为基本间距,以30~60 s为基本时间间距,从基准枪位顺次降低枪位高度进行降枪操作,所需降低的总距离为3 m。总溅渣时间设定在4~5 min。“高-低”相间枪位溅渣以1 500~3 000 mm为基本间距,以15~30 s为基本时间间距。从基准枪位顺次降低枪位高度进行吹溅,所需降低的总距离为3 m。总溅渣时间设定在3~4 min。“低”枪位溅渣为将氧枪枪位降至距炉底0.7 m开氮气吹溅直至关气提枪,过程枪位不变,总溅渣时间设定在3 min以内。

炉衬中耳轴、熔池、炉底和出钢孔的侵蚀情况,在停炉等待及出钢过程中由操作人员对炉体进行检查,确定阴影区域并使用激光测厚仪进行精确测量,获得实际炉衬厚度。按120 t转炉冶炼每一炉钢水产生的炉渣重量为8~10 t计算,稠化剂加入量以渣量的10%~30%进行计算,转炉吨位增加时,使用相同比例根据产生的渣量进行计算。

通过采用自动溅渣护炉控制方法,统一了转炉溅渣护炉操作标准,避免了人工手动溅渣时枪位控制不一及稠化剂加入量不合理的现象,解决原手动溅渣方法造成的炉衬渣层变化而导致炉型变化的问题,稳定了转炉操作,提高了终点命中率。

2.6 开发自动出钢技术

1)通过开发转炉一级程序中的自动出钢模块,建立自动出钢远程控制方式,对自动出钢相关参数进行设定,确保计算机方式正常使用。

2)钢包室内的钢包车操作人员接到转炉操作人员的出钢指令,将钢包车选择至自动状态,钢包车开始向炉体方向移动,移动至距离钢包室墙壁一定距离停止,确保此时钢包车上安置的钢包刚好可以在转炉出钢开始后摇炉至-82°时盛接住钢水。此时,转炉操作人员收到钢包车到位的信号,点击开始出钢按键,转炉及钢包车根据编码器中设定的炉体倾动角度和钢包车位移距离开始出钢过程。

3)具体出钢过程的转炉倾动角度控制及钢包车位移控制:出钢开始后,炉体根据计算机发送的指令,初次向后倾动至-82°,此时,炉内钢水冲开出钢口的堵塞,流入钢包车上的钢包内,钢流正好在钢包东侧沿内,满足盛接钢水要求。炉体在-82°停留12 s(时间根据手动摇炉停留时间确定,钢水流出过程中,炉内液面下降,根据红外监控,当下降至炉渣层接近出钢口时即需要摇炉,防止炉渣从出钢口流出污染钢水)。为防止炉内的炉渣随钢水流入钢包造成下渣回磷,炉体需要进行第2次倾动至-84°,此时,钢包车暂时不动,钢流由钢包沿东侧向钢包中心移动,该角度停留32 s;随后炉体进行第3次倾动。后续倾动方式及停留时间基本按照此步骤进行,具体见表3。

表3 摇炉度数及各度数停留时间

4)采用出钢终点下渣检测及滑动出钢口自动挡渣控制技术。在转炉出钢口末端安装闸阀系统,通过红外检测自动下渣检测系统来判断钢水及炉渣流出的状态,出钢过程中操作人员选择自动挡渣模式,同时根据不同的钢种需求选择“高-中-低”三种不同检测级别,通过红外下渣检测与滑动出钢口系统联动,控制液压闸阀快速开启或关闭出钢口,达到挡渣的目的,大大提升了挡渣效果,降低了出钢过程的下渣量。

通过对转炉自动出钢工艺技术的研究与开发,避免了人为手动摇炉造成的出钢过程不稳定,摇炉角度及钢包车位置标准不统一的问题,最大限度地减少了下渣量,避免了钢水回磷,为洁净钢生产创造了良好的条件;同时由于出钢过程实现远程控制,操作人员劳动量降低,作业安全程度提升,出钢过程中钢水流入钢包内的精准度提高,避免了钢水的浪费,是企业打造智能平台的关键一步。

3 应用效果

全流程智能炼钢工艺的开发与应用,成功解决了操作过程标准不统一的问题,提升了冶炼过程的稳定控制能力,全程智能炼钢控制比例达到95%以上,促使转炉石灰消耗降低3 kg/t;由于终点命中率提升,炉渣全铁平均降低1.2%;转炉红渣及喷溅渣总量降低约5 kg/t。转炉炼钢综合成本降低2~3元/t,同时由于智能水平的提高,可以更好地应对品种钢的冶炼生产,促进了钢种结构的优化升级。

现代工业对智能制造的需求日益迫切,对产品质量的要求也将会越来越高。智能控制水平已成为衡量现代大型钢铁企业发展状况与技术水平的重要因素之一,成为钢铁冶金技术领域的重要研究课题。转炉全自动炼钢工艺控制技术是在现有自动化冶炼基础上开发出来的,对于进一步提升炼钢工序标准化作业水平、降低生产成本、优化品种结构提供了重要技术支撑,具有较好的应用前景。

[1] 王强.一种KR铁水脱硫降温新工艺:中国,201210110975.0[P].2013-09-25.

[2] 张兆驻,于德荣,石胜利.莱钢120 t转炉“一键式”炼钢技术改造[J].重型机械,2010(1):51-54.

[3] 温福新,王明杰,于亮涛,等.120t转炉“单渣-留渣”法低成本高效冶炼工艺的研究与应用[J].冶金信息导刊,2013(3):48-50.