水冷钢板性能均匀性影响因素分析及改进措施

孔 雅

1 前言

随着钢铁市场形势的持续恶化,降成本生产已经成为各大钢厂提升市场竞争力的主要手段之一,合金减量化是实现降成本的基本手段[1]。为保证性能合格率,必须通过调整生产工艺来弥补因合金减少带来的性能损失,增加轧后水冷工艺或提升水冷强度是弥补其损失的有效手段。目前很多中厚板生产线水冷钢板比例已经超过70%,但水冷钢板同板强度差值大是水冷钢板存在的主要问题,有的品种钢板头、中、尾强度检验差值甚至超过100 MPa,影响了产品质量,也使客户满意度大幅下降。为此,本研究对影响水冷钢板性能均匀性的主要因素进行分析,采取相应的改进措施,取得了较好的效果。

2 水冷钢板性能均匀性影响因素分析

从MULPIC出口扫描式高温计看,同板性能均匀性差钢板水冷均匀性较差,特别是钢板头、尾及边部温差较大,认为水冷均匀性差是造成钢板性能均匀性差的直接原因。从现场生产看,钢板入水冷前的平直度、钢板表面光洁度及MULPIC水冷系统本身的精准度都会影响水冷钢板性能均匀性,导致钢板同板性能差大。而在众多影响因素中,认为MULPIC水冷系统本身存在的问题是影响水冷钢板性能均匀性的主要因素。分析认为,MULPIC水冷系统本身存在以下问题:

1)实际流量设定值与设定流量值存在偏差,造成实际水量与设定水量存在严重偏差,二级模型下发的正确流量设定无法得到有效执行。

2)供水系统压力波动过大,由此造成冷却时压力波动过大,造成钢板纵向冷却不均匀,钢板纵向性能存在强度差,严重影响钢板的机械性能。

3)由于系统头尾遮蔽、边部遮蔽、水凸度的模型二级设定等存在一定缺陷,造成钢板头尾温度均匀性差。

4)部分钢种层别代码不断变化,影响到水流量自适应系数的修正,最终产品的终冷温度波动较大,终冷温度的波动范围达到了50℃以上。

3 优化改进措施

3.1 提高实际水流量精度

流量调节阀直接控制水量大小,针对流量调节阀曲线突变问题,首先,利用停产时间在线使用角度编码器对调节阀进行标定,通过改变阀内线圈的圈数和调节弹簧弹力使阀的正常工作范围控制如下:0 mA时,角度编码器数值为0;4.5 mA时,角度编码器数值在0.97~1.18之间;20 mA时,角度编码器数值在81.85~82.24之间。其次,在HMI的人机界面进行标定,利用PDA记录整个标定过程中流量与压力的关系曲线。以A区第一根上喷大阀为例,根据冷却水流量与压力曲线,如图1所示。通过软件对波形进行回归处理,形成如图2所示的流量标定曲线。

图1 冷却水流量与压力曲线

将标定结果的A=0.1359E-03、B=0.444 8值写入PCS7程序中,并编译下载相应的DB块及程序。最后,根据设定值的变化,调节阀块中的PI数值,使流量调节阀在设定值改变时变化曲线平滑过渡,尽量减小突变和振荡。

图2 流量标定结果

3.2 减少水压波动对冷却过程的影响

为保证DQ模式时A区供水的稳定,多次对DQ泵进行测试,记录流量与频率数值,分不同阶段建立流量与频率之间的对应关系,优化DQ泵控制。

针对反喷出口总管压力波动导致MULPIC水冷异常问题,采取适当调整侧喷的压力偏差以适应生产要求;完善两系统之间的连锁,减少因水处理导致的MULPIC系统不能自动修复而引起的问题。

3.3 提升冷却温度均匀性

3.3.1 提升纵向温度均匀性

为保证冷却后头部、尾部与中心温度的一致,采用加速冷却和头尾遮蔽功能[2]。MULPIC的头尾遮蔽功能只有A区能够实现。当钢板头部进入A区第一根集管时,A1上下集管流量降为原设定值的60%,头部通过后A1恢复,A2~A6依次减小;当尾部到达A1时,A1的上下集管流量降为60%,然后依次通过A2~A6。

为达到很好的冷却效果,不仅要求A区的调节阀工作稳定,对整个区域的跟踪要求精确。为此采用辊道矢量控制与激光测速仪相结合的方法,细化冷却区域的跟踪。

3.3.2 横向温度均匀性

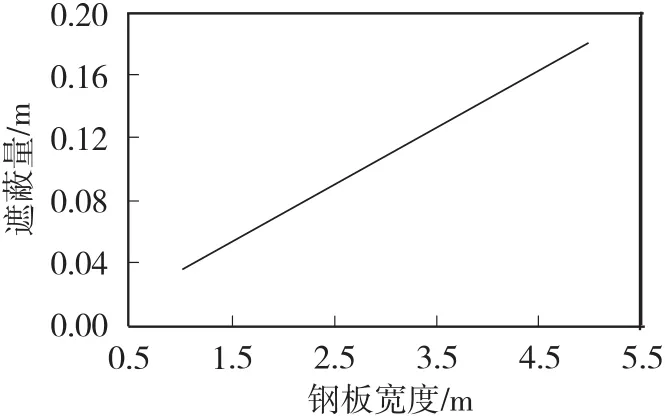

应用边部遮蔽功能和水凸度控制进行横向温度均匀运行控制。同时通过HMI界面的边部遮蔽偏置量对边部遮蔽进行调整。通过长时间的摸索,找出不同宽度、厚度对应的边部遮蔽曲线,见图3。通过不同钢板的宽度、厚度及水流量对上部集管的水凸度阀进行控制,保证钢板的水流量为近似马鞍形,提高横向温度均匀性。

图3 典型钢种需要的边部遮蔽量与钢板宽度的关系

3.4 调整钢种自适应系数

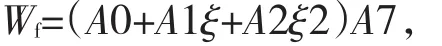

二级模型通过长期的自适应,部分钢种的自适应系数达到了最大值,导致实际设定水量出现较大的波动。因此需要定期对不同钢种自适应系数进行重新修正及回归。在生产过程中,流量密度的计算公式如下:

式中,Wf为水流密度,A1、A2、A3、A7是自适应系数,ξ为冷却效率。A7由于长期使用达到了最大值1.5,在水温升高后水量无法再增大,造成了终冷温度无法达到设定值。因此需要对模型参数进行修正。在应用过程中对冷却效率进行统计,按照模型公式对自适应系数A1、A2、A3、A7进行回归。得到较为准确并且适用于生产的回归系数。回归曲线如图4所示,回归系数A1=1.5,A2=8,A3=55,A7=1。

图4 二级模型自适应系数回归曲线

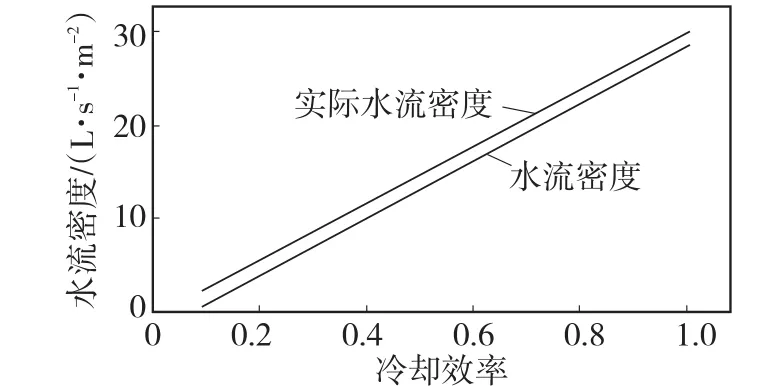

图5 为修正前后的水量密度,可以明显看出,在修正后,水流密度曲线的斜率增大,更加贴近现场实际,A7值也重新回归到1.0。

图5 修正前后的水流密度比较

4 改进效果

采取上述系列优化改进措施后,提高了钢板的冷却均匀性,同板温度差明显减小;现场的终冷温度波动情况得到明显改善。对近期的水冷情况进行统计,终冷温度波动由原来的±40℃降低至现在的±20℃,终冷温度的目标命中率明显改善,低碳高强钢的同板温度差由原来70℃降低至30℃,同板强度差由原来的100 MPa降低至50 MPa。

[1] 高亮,乔馨,丛津功.轧后控制冷却工艺研究[J].宽厚板,2003,9(5):19-20.

[2] 孙决定,丁世学.控制冷却技术在中厚板生产中的应用[J].钢铁研究,2005,33(2):48-51.