桥梁用辊弯U型肋成形技术的开发与探索

王泰来,张兴桥,黄 诚

1 前言

正交异性钢桥面板在桥梁钢结构上的应用始于20世纪70年代的铁路钢箱梁桥,20世纪末大量应用于公路桥梁[1]。U型肋作为钢箱梁的主要构件广泛应用到国内外钢箱梁铁路公路市政桥梁上。目前,普遍采用的加工方式有折弯和辊弯两种。折弯U型肋生产过程不能实现连续生产,定尺长度受限,产品一次折弯变形大,变形区域应力过度集中,产生裂纹的概率高,生产成本偏高。辊弯U型肋相比而言,有明显的技术优势和成本优势,已经在钢结构桥梁上得到应用。为此,本研究对辊弯U型肋成形技术进行了开发探索。

2 开发规格及控制条件

开发产品规格为U300 mm×170 mm×280 mm×8 mm。产品结构尺寸示意图见图1。

图1 开发产品规格尺寸示意图

控制项目及允许偏差:开口宽B 300(+3,-1)mm;顶宽b(170±1.5)mm;肢高(h1、h2)(280±2)mm;两肢差(h1-h2)≤2 mm;直线度f(侧弯)≤L/1 000或10 mm,取较小值;扭转度总长度方向≤4 mm,每米≤0.5 mm;坡口角偏差α40(0,+3)(°);锯口斜度≤3 mm;外角圆弧半径R0(40±2)mm。

3 工艺设计及生产

3.1 辊弯设备

在Φ189 mm×16 mm机组上进行开发生产,该产线是集开口和闭口冷弯型钢生产为一体的综合性产线。产线共有成型机组19架次,前9架为粗成型架次,后10架为精成型架次,具备生产厚度为3~16 mm、展宽为220~750 mm开闭口冷弯型钢,可实现在线铣边打坡口功能;产线配置螺旋活套,可实现连续生产,生产速度6~30 m/min,具备Q345系列材质、Q420系列材质、510L、Q550系列和Q700等高强度材质产品的生产能力;产品开发采用济钢1700热连轧生产线生产的Q345qD热轧带钢为原料。济钢1700热连轧生产线是国内首家具有自主知识产权ASP生产技术热轧带钢生产线,运用三级计算机控制,并采用了液压AWC、AGC、液压弯辊、窜辊等高精度板型控制手段,为U型肋产品开发提供了高精度原材料。

3.2 料宽计算

考虑辊弯过程中变形区中性层角R中的偏移,依据经验选取中性层角偏移系数K=0.46,则:

产品底面与侧面夹角:

变形区R中对应的圆弧长度:

底面不变形区长度:

同理,侧面不变形区长度:

即原料宽度确定为710 mm。

3.3 弯曲道次及弯曲角的选择

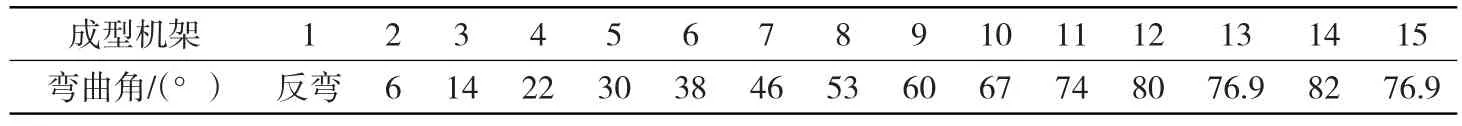

开口型钢常规工艺设计一般选取7~9道次、平均弯曲角为15°。此设计会带来外圆弧角处的应力集中,产品尺寸稳定性差,对原材料要求较高,道次之间边部拉延较大,易起边浪、边部挫伤等问题。对于变形区外角圆弧半径大、高度高的产品,设计开发成本低、调整难度小,但不实用。为了保证U型肋成品质量,设计上应选择多道次、小角度的辊弯工艺。本次U型肋成形技术的工艺开发设计选择的道次及弯曲角见表1。

表1 设计成型道次及弯曲角

3.4 弯曲工艺方法的选择

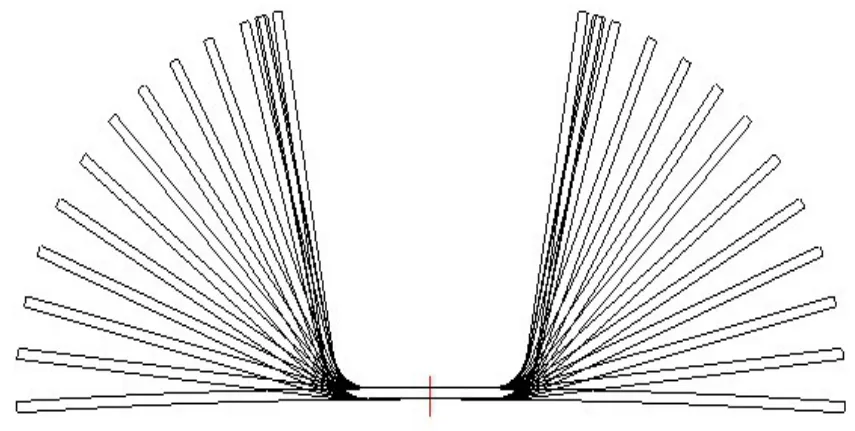

为了解决辊弯变形区残余应力集中,防止折弯开裂以及保证成品尺寸稳定性,采用小角度大圆弧半径的折弯工艺,15道次辊弯,平均每道次折弯角为5.3°,变形区外弧折弯半径最大达592.80 mm;同时最后4道次采取辊弯-反弯工艺,最大限度改善变形区残余应力,增加变形区域,防止应力集中。成型前半段为了增加变形区长度,采用定点变径折弯方式;而在成型后半段则采用定径变点折弯方式,来实现辊花图的设计(见图2),以保证外圆弧角尺寸的稳定性。

图2 辊弯辊花图

3.5 生产中出现的问题及解决方案

1)边浪。在成型过程中,由于边部拉延形成边浪,影响产品形状及精度控制。为此,在成型前,必须确保各机架轧辊的对中调整,保证各道次上下辊中心对称,避免由于带钢宽度分配不均引起的边浪。调整机架间速度(所有机架单传,可实现变频调整),实现带钢在成型过程中机架间微张力辊弯,减少及消除边浪。

2)在线坡口加工。在成型机前,设置在线铣边机,该设备由两侧对称4把铣刀对带钢边部进行在线连续加工,铣刀实现0~90°任意调整。铣边机前后设置两架对中立辊和压平辊,限制带钢的左右偏移以及上下跳动,左右移动距离控制在±0.25 mm,上下跳动应控制在±1 mm。

3)肢高差超标。在水平机架间增加C形立辊,通过调整C形立辊,对边部实现有效限制,防止带钢在机架间扭转。万能机架立辊沿机架中心线对称调整,精度控制在±0.25 mm。

4 产品实际控制水平

4.1 产品检验方式

1)在线检测。样板测量内、外腔形状符合度;角度尺、R规测量各道次变形与工艺符合情况。2)下线测量。首件测量在U肋专用检测平台上进行。3)生产过程中按抽检频次测量。U肋横断面尺寸测量采用钢直尺、直角尺或深度尺配合检测;长度检测采用经检定的钢卷尺测量;纵向旁弯采用拉钢丝或细绳的方法测量。

4.2 外形尺寸实测偏差

济钢冷弯型钢公司生产的U型肋产品外形尺寸实际控制偏差见表2。

表2 U型肋外形尺寸实际偏差

4.3 坡口加工水平

1)在线铣边机的应用,保证了坡口加工精度的有效控制。U300 mm×170 mm×280 mm×8 mm规格产品要求坡口角度为40°,钝边2 mm。实际控制角度偏差≤1°,钝边公差为(2±0.5)mm。

2)坡口角度的一致性保证了焊接时焊丝输送的稳定性,从而易于实现焊缝余高的稳定控制。钝边精度的控制防止了焊缝烧穿,可提高焊接强度。

4.4 成品性能检测

钢种为Q345qD规格U300 mm×170 mm×280 mm×8 mm产品成型后,在U肋的平板位置和辊弯角度取样进行力学性能检测,实际检测结果见表3。数据对比可以看出,辊弯角部的强度提高,伸长率有所降低。

表3 U肋产品力学性能检测结果

5 应用分析

5.1 经济性分析

通过对辊弯U型肋和折弯U型肋加工成本的调查,辊弯U型肋优势明显,成本分析见表4。例如,某大型桥梁工程,对于U型肋需求量为5 000 t,如果采用辊弯成型U型肋加工制作,吨钢可节约成本829元,可直接降低桥梁钢结构加工企业原料采购成本414.5万元。另外,辊弯U型肋任意长度优势,可降低对接焊接加工成本,该项工程间接经济效益将会在500万左右。

表4 辊弯和折弯生产U型肋成本分析对比

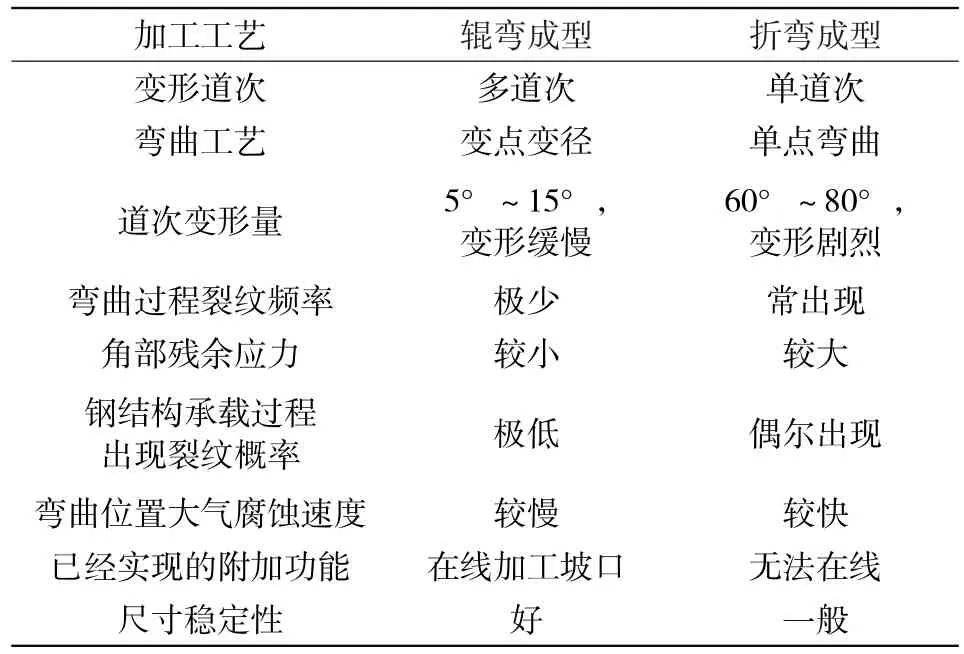

5.2 技术性分析

辊弯和折弯U型肋关键技术分析比较见表5。

表5 辊弯和折弯生产U型肋工艺技术分析对比

6 结语

辊弯U型肋技术优势和经济效益明显,辊弯U型肋市场应用前景非常广阔。本研究开发的材质Q345qD、U300 mm×170 mm×280 mm×8 mm以及U300 mm×170 mm×280 mm×10 mm、U324 mm×262 mm×208 mm×8 mm等规格辊弯U型肋产品应用到青岛、成都、太原等市政桥梁,用户反映供货及时,加工方便,形状性能等满足使用要求。

为了弥补普通U型肋焊接位置强度不够,焊接过程不稳定等问题,目前正在开发变截面U型肋产品,该产品因截面厚度不等,需在线热加工和冷弯共同来实现。采用热轧加工成型工艺,先对边部局部区域进行感应加热,将该局部区域加热到950~1 000℃,使钢内部组织实现完全奥氏体化状态,到达软化目的;然后对加热区域变截面部位进行增厚加工;再在成型机第一道次采用闭口孔型对敦厚区域进行轧制。完成热轧加工后,再配以辊弯冷成型工艺,最终实现变截面U型肋的生产。在冷弯产线要完成热轧加工,需对产线进行适应性改造,配以感应加热设备和实现热轧轧制的机架道次,此产品正在研发中。

弯曲位置残余应力研究,旨在研究辊弯和折弯工艺形成产品的残余应力水平的定量确定,进一步研究残余应力导致开裂的定量条件。弯曲位置的在线热处理,以消除弯角部位残余应力和裂纹倾向,降低腐蚀速度。在线打孔和开槽,在线预处理,避免中间产品的多次倒运,缩短加工周期,具有一定经济效益。随着桥梁材料向高强度、耐腐蚀等方向发展,相应材质U型肋弯曲技术也须跟进研究。

[1] 白玲,方兴,王辉,等.崇启大桥大跨度连续钢箱梁关键技术研究[R].北京:中国铁道科学研究院铁道科学技术研究发展中心,2009.

[2] 赵欣欣,刘晓光,张玉玲.正交异性钢桥面板设计参数和构造细节的疲劳研究进展[J].钢结构,2010,25(8):1-7.

[3] 杜红清.400×200×5冷弯等边槽钢孔型设计[J].轧钢,2006,23(5):24-26.

[4] 小奈弘.冷弯成形技术[M].刘继英,译.北京:化学工业出版社,2007.