基于重力方向影响的低压涡轮叶片水流量测量数值计算

杨 珂,马世岩,郭 瑞,王 雷

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

随着涡轮前温度的不断提高,对航空发动机高温部件必须采用更加有效的冷却方式来降低叶身温度以提高叶片的使用寿命,从而保证发动机运行安全[1-3]。目前典型的涡轮叶片冷却结构形式包括回转通道、气膜冷却、扰流肋、扰流柱以及尾缘劈缝等[4-8]。叶片内腔冷却结构的复杂性在很大程度上对叶片铸造的一致性和符合性提出更高要求。叶片水流量检测工序是叶片检测的重要工序和关键环节,关系到叶片的冷却性能是否满足继续装配试车的工艺要求[9]。在叶片出厂之前需要对叶片进行水流量测量,测量结果的准确性将有助于对叶片的冷却能力做出合理评价,在一定程度上确保出厂叶片的使用安全。

现行涡轮叶片水流量测量标准中对试验介质、试验压力、介质温度、介质过滤精度以及相关测量仪器的精度均提出相应要求,而对于测量过程中叶片的摆放方向并未做出要求。

本文对某型低压涡轮转子叶片(2种内腔结构)在4种不同重力方向作用下的水流量进行数值计算,同时结合实际情况针对第1种内腔冷却结构叶片,将实际的引流管路加入计算模型,模拟计算4种不同重力方向作用下的水流量。

1 叶片水流量测量设备及方法

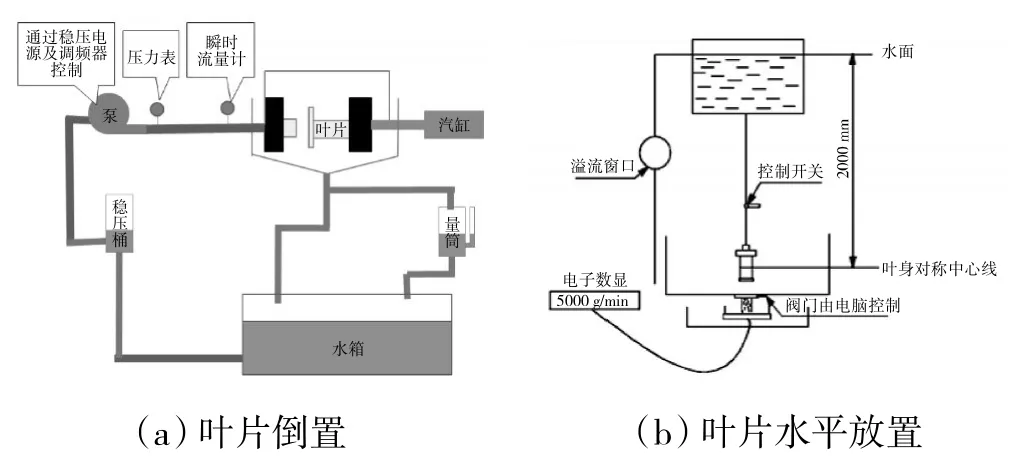

水流量的基本测量方法即从叶片榫头通入水流,测量给定压力下单位时间流经叶片内腔的水流体积或质量[10-13]。目前2种常用的水流量检测装置如图1所示。图1(a)水流量测量设备主要包含试验台架、供水系统、压力调频控制系统、测量系统、叶片夹具及数据输出终端。测量时使用纯净水,其中杂质粒子直径不得大于16 μm,并将水温控制在15~35℃,水流从水箱经过滤装置和稳压桶,通过压力及流量测量装置进入待测叶片。使用调频器实现压力对泵的控制,当压力满足水流量测量要求并稳定15 s后,由测试系统自动输出压力及流量数据。流量计测量精度不低于1级并由电子秤校准;压力表测量精度不低于1级,测量过程中保持压力稳定[14]。

图1 叶片水流量测量装置[14-15]

叶片摆放方向对水流量测量结果的影响可以等效为数值计算中重力方向对计算结果的影响。本文分别计算低涡转子叶片(2种内腔冷却结构)在4种典型重力方向作用下的水流量。并针对第1种内腔冷却结构的叶片,将水流量测量设备进口引流管路加入计算模型,分别计算4种不同重力方向作用下的水流量。

2 控制方程

本文研究的叶片内腔水流流动为3维、定常、不可压黏性流动,所涉及到的基本物理方程为黏性流体的运动微分方程

对方程进行积分可得单位质量黏性流体的能量方程为

式中:z为流过通道断面上某点相对于参考面的位置高度,即位置水头为压强水头为速度水头;为损失水头。

根据连续性方程可知

即叶片内腔进口水流量等于叶片各出口水流量之和。

式中:ρ为水密度,kg/m3;u 为水流速度,m/s;A 为通道截面积,m2:G 为水的质量流量,kg/s。

综合式(1)~(3)可知,叶片水流量测量结果主要受位置水头、压强水头以及流动损失的影响。本文重点研究位置水头(重力方向)对水流量测量的影响。

3 计算模型、网格及边界条件设定

3.1 计算模型

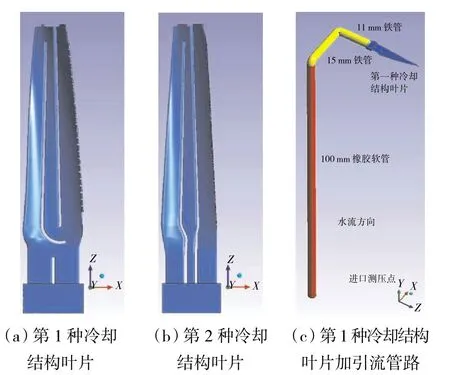

2种冷却结构的低压涡轮叶片模型如图2所示。第1种冷却结构叶片内腔为3腔回转通道加尾缘劈缝结构,叶尖有2个冷气出口,尾缘有25个排气窗口。第2种冷却结构叶片内腔为3腔直通道,叶尖有2个冷气出口。

图2 2种冷却结构的低压涡轮叶片模型

根据图 1(a)可知,测量时将叶片水平放置,叶片榫头部分用专用夹具夹紧,水流先后流经管路和接口部分自榫头流进叶片内腔。因此本文仅对叶片内腔流体区域进行计算分析,对管路和叶片榫头接口部分进行简化处理。

2种冷却结构的叶片以及第1种冷却结构叶片加引流管路(管路直径为25 mm)的计算模型如图3所示。第1种叶片内腔冷却结构为3腔回转通道加尾缘劈缝结构;第2种叶片内腔冷却结构为3腔直通道。

图3 计算模型

图4 第2种冷却结构叶片计算网格

3.2 计算网格

第2种冷却结构叶片的计算网格如图4所示。利用ICEM CFD对计算域进行4面体非结构化网格划分,边界层采用3棱柱网格。经网格无关解验证后网格划分结果如下:第1种冷却结构低涡叶片计算网格全局网格尺寸为0.4 mm,边界层共7层,第1层高度为0.003 mm,网格数量为1600万,网格质量在0.2以上;第2种冷却结构低涡叶片计算网格全局网格尺寸为0.3 mm,边界层共7层,第1层高度为0.003 mm,网格数量为895万,网格质量在0.25以上。

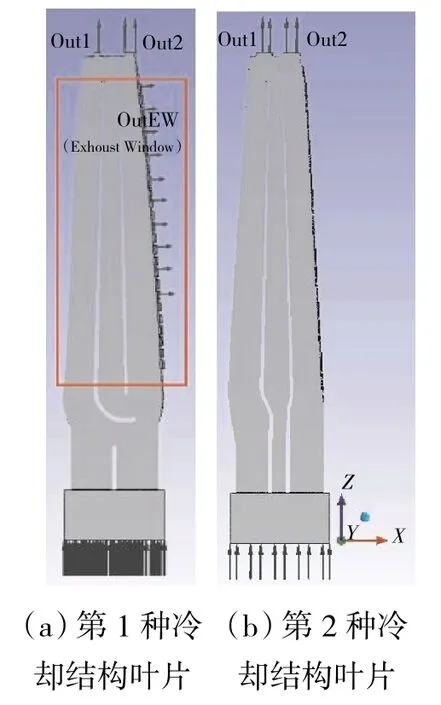

图5 叶片计算边界

3.3 边界条件设定

根据水流量测量标准设定计算边界条件:流体介质为水,温度为25℃,进口相对总压为0.2 MPa,出口(叶尖2个出口:Out1和Out2,尾缘出口:OutEW)背压为101325 Pa,重力方向分别为z向(叶片倒置)、-z向(叶片正置)、x向(叶片水平放置尾缘向下)和-y向(叶片水平放置盆侧向下),使用3维计算软件ANSYS CFX 14.0计算,湍流模型选用 SST,y+<2。模型进口延伸1.5倍水力直径。叶片计算边界如图5所示。

根据测量标准要求:对于第1种冷却结构叶片需要测量2个水流参数q1和q2,q1为从叶片2个叶尖出口(Out1和Out2)以及25个排气窗口流出的总的水流量,q2为将2个叶尖出口(Out1和Out2)堵住,从25个排气窗口流出的水流量;对于第2种冷却结构叶片需要测量3个水流参数q1、q2和q3,水流量q1为从叶片2个叶尖出口(Out1和Out2)流出的总的水流量,水流量q2为将叶尖出口Out2堵住,从叶尖出口Out1流出的水流量,q3为将叶尖出口Out1堵住,从叶尖出口Out2流出的水流量。

4 计算结果分析

4.1 第1种冷却结构叶片

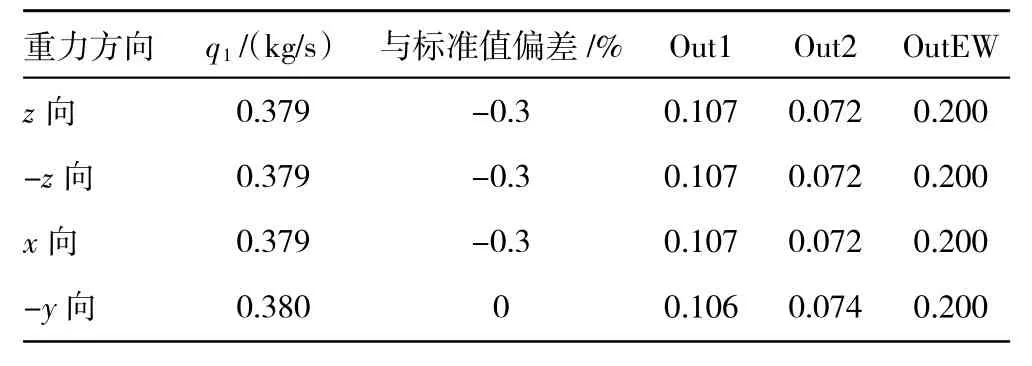

综合考虑目前叶片的铸造水平、加工工艺水平以及测量设备的精度等多方面因素,在第1种冷却结构叶片的水流量测量标准中给定:水流量q1的测量合格范围为(0.380±0.038)kg/s,水流量q2的测量合格范围为(0.270±0.027)kg/s。第1种冷却结构叶片在4种重力方向下水流量q1的计算结果见表1。从表中可见,计算结果相对于测量标准偏差较小,在可接受范围内。

从计算结果中可见重力方向对水流量q1的计算结果影响较小,可忽略不计。其中叶尖第1个出口水流量占水流量q1的28%,叶尖第2个出口水流量占水流量q1的19%,尾缘劈缝水流量占水流量q1的53%。

表1 叶片在4种重力方向下水流量q1

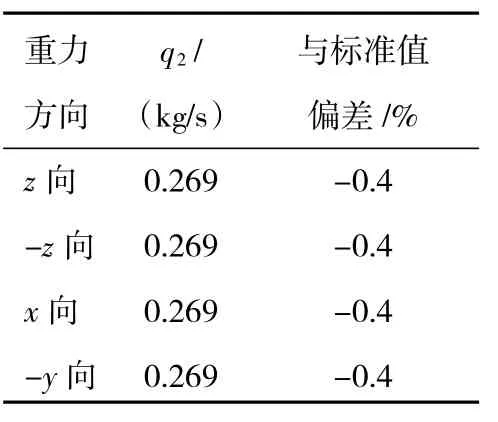

表2 叶片在4种重力方向下水流量q2

第1种冷却结构叶片在4种重力方向下水流量q2的计算结果见表2。与水流量q1的计算结果相同,重力方向对水流量q2计算结果的影响可以忽略不计。

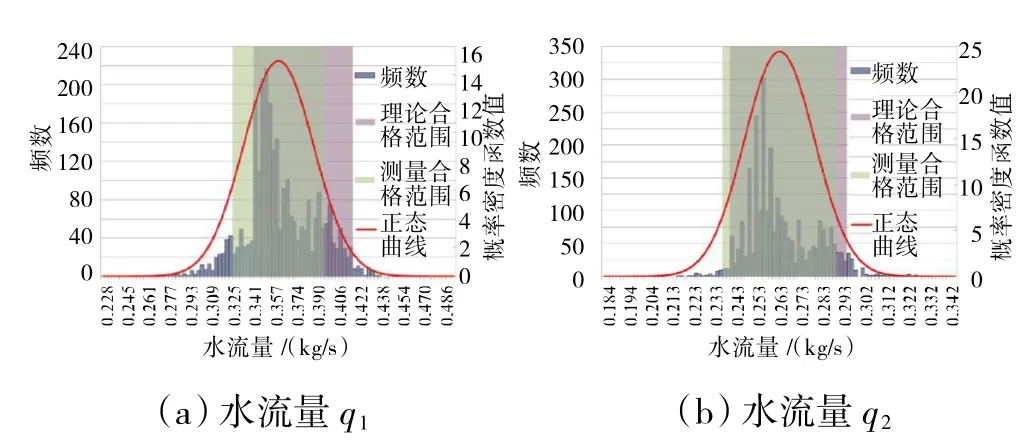

针对于第1种内腔冷却结构叶片,对目前2766片样本叶片的水流量实测值进行统计分析,实测数据的频数分布如图6所示。图中绿色区域为以实测平均值为标准的合格范围(偏差范围为±10%),紫色区域为测量标准中给定的测量合格范围,红色曲线为以实测值的平均值和实测值的标准差为参数绘制的正态分布曲线。

图6 实测数据的频数分布

从2个合格范围区域的偏差可见,目前水流量q1和q2的实测结果整体偏小,水流量q1的实测结果偏离理论合格范围更多;从如图6(a)中可见,以理论合格范围为基准,直方图分布呈陡壁型,叶片水流量测量结果集中在合格范围下限;除部分水流量不合格的叶片外,以测量合格范围为基准,水流量q1的实测结果基本呈正态分布,说明虽然水流量的实测值偏小,但是数据集中度较好。从图6(b)中可见,相对于水流量q1,从2个合格范围区域的偏差和数据分布的离散情况来看,水流量q2的实测结果整体较好。

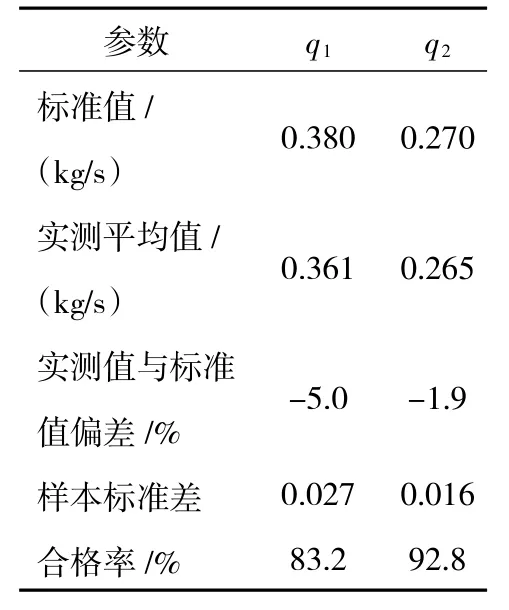

水流量实测数据的统计分析参数汇总结果见表3。综合上述分析可知,该低涡叶片的水流量q1和q2实测值整体偏小,数据离散程度较好。从实测值的偏差情况、离散程度(样本标准差)以及合格率来看样本叶片的水流量q2值实测情况要优于水流量q1值。

表3 水流量实测数据的统计分析参数汇总

4.2 第2种冷却结构叶片

第2种冷却结构叶片在4种重力方向下水流量q1、q2和 q3的计算结果见表4。其中,叶尖第1个出口水流量占水流量q1的56%,叶尖第2个出口水流量占水流量q1的44%,叶尖2个出口的水流量互不影响,可根据实测情况视情考虑在测量标准中去掉对水流量q3的测量。

表4 叶片在4种重力方向下水流量q1、q2和q3 kg/s

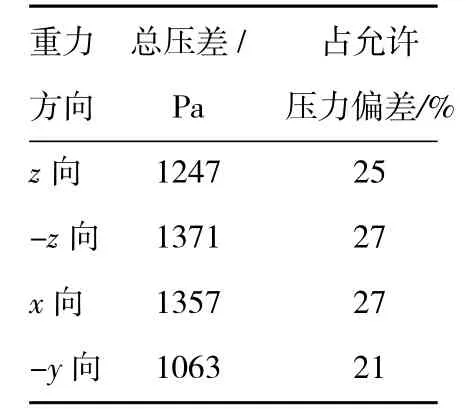

表5 叶片在4种重力方向下的总压差

4.3 第1种冷却结构叶片加引流管路

结合实际情况针对第1种冷却结构叶片,将实际的引流管路加入计算模型,计算得到4种重力方向作用下的引流管路压力损失,见表5。根据水流量测量标准规定,水流量测量过程中测压表波动需控制在(0.2±0.005)MPa的范围内。从计算结果可见,对于第1种冷却结构叶片,在4种重力方向下,如图3(c)所示的引流管路导致的总压损失在可接受范围内。

第1种冷却结构叶片加引流管路的计算模型在4种重力方向作用下的水流量q1、q2值见表6。从计算结果可知,重力方向对水流量计算结果影响较小,可忽略不计。

5 结论

本文对某型低压涡轮转子叶片(2种内腔结构)在4种不同重力方向作用下的水流量进行数值计算,同时结合实际情况针对第1种内腔冷却结构叶片,将实际引流管路加入计算模型,模拟计算4种不同重力方向下的水流量。通过对计算结果进行分析,得到如下结论:

表6 叶片在4种重力方向下水流量q1和q2

(1)叶片摆放方向对该低涡叶片(2种冷却结构)的水流量检测结果影响很小,可忽略不计,对于其他冷却结构的涡轮叶片,需视具体情况进一步分析;

(2)对于第1种冷却结构叶片,由实际引流管路引起的总压损失较小。在不同重力方向下第1种冷却结构加实际引流管路的水流量计算结果基本相同,由重力和总压损失导致的水流量变化可以忽略不计;

(3)对于第2种冷却结构叶片从提高水流量检测效率的角度考虑,建议结合实测情况视情去掉水流量q3的测量。