两种丁腈橡胶恒定压缩永久变形试样硫化时间研究

宋体杰,田 辉(沈阳飞机工业(集团)有限公司 理化测试中心,沈阳 110850)

橡胶材料及制品由于独特的性能,已广泛应用于军民品生产的各个领域[1]。丁腈橡胶(Acrylonitrile-butadiene Rubber,NBR)是由丁二烯和丙烯腈共聚制得的一类合成橡胶,通常采用乳液共聚法制得,其分子量约为7×104,外观为浅黄色固体,相对密度0.910~0.986g/cm3。丙烯腈在分子链中呈无规分布,该橡胶为无定形、非晶态橡胶。丁腈橡胶由于分子结构中含有腈基,因而具有优异的耐油性,NBR的耐热性优于天然橡胶、丁苯橡胶和氯丁橡胶。NBR较其它橡胶具有更宽域的使用温度,它能在120 ℃下长期使用。NBR具有良好的耐低温性,玻璃化转变温度为-55 ℃,具有耐化学稳定性好,力学性能优越,加工操作简单等优点,己广泛用于制作各种密封圈、衬套、衬垫、垫圈、橡皮碗、软管以及其他制品,在汽车、石油、航天等工业领域中得到广泛的应用,已成为世界上消耗量最大的特种合成橡胶[2-9]。压缩永久变形表征是在完全去掉引起压缩变形的外力后所剩余的变形。压缩永久变形是橡胶密封制品的特性指标,与橡胶密封制品的密封性能密切相关。橡胶密封制品是靠压缩产生的回弹力来密封介质的,对于特定的橡胶材料而言,回弹力的大小除了与初始的压缩量有关外,更重要的还与压缩永久变形密切相关,压缩永久变形越大回弹力越小,压缩永久变形越小回弹力越大。另外压缩永久变形是随时间逐渐增大的,增大的速率越慢,密封制品的使用寿命就会越长,反之密封制品的使用寿命就会越短。正因为如此,压缩永久变形被认为是橡胶密封制品最重要的特性指标之一[9-10]。针对5860和5870两种胶料,研究其恒定压缩永久变形与硫化时间的关系,从而得出试验试样适宜的硫化时间[11-15],用以指导实际检测工作,在工程应用上具有重要意义。

1 实验

1.1 试样

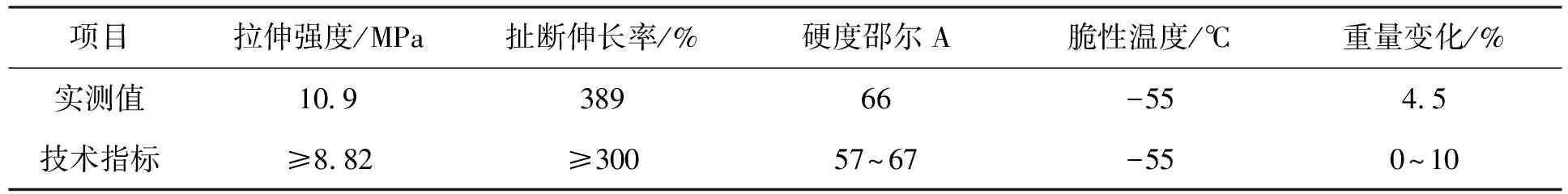

实验选用航空常用丁腈橡胶5860和5870胶料进行研究,根据测试标准 HG 6-407-79对试样进行硫化处理,两种丁腈橡胶胶料的物理性能如表1和表2所示。从表中数据可以看出,两种丁腈橡胶胶料的性能符合技术指标要求。

表1 5860胶料性能

表2 5870胶料性能

用模具压制成型恒定压缩永久变形试样,试样为圆柱体,直径为Φ10 mm,高为10 mm,表面平整并互相垂直、平行。每种丁腈橡胶各做5组试样,测试数据取其平均值。

1.2 实验方法

根据材料标准 HG 6-407-79 的要求对恒定压缩永久变形试样进行硫化,硫化温度设定为151 ℃,5860胶料试样的硫化时间分别为20 min、21 min、22 min、23 min和24 min;5870胶料试样的硫化时间分别为15 min、16 min、17 min、18 min和19 min。

按GB 1683-81《硫化橡胶恒定形变压缩永久变形的测定方法》测试试样恒定压缩永久变形,试样压缩率为20%,选取高度为8 mm的限制器,采用厚度计测量试样压缩前的高度,然后把试样和限制器放于夹具中,均匀地压缩到规定的高度,压缩时,试样、限制器不互相接触。将夹具放入恒温箱中,开始计算试验时间,到达规定时间后,从恒温箱中取出夹具,在室温下冷却2小时,打开夹具,取出试样,在自由状态下停放1小时,测量试样压缩后的恢复高度。根据公式计算出恒定压缩永久变形值。

根据GB/T 16584-1996《橡胶用无转子硫化仪测定硫化特性》对两种丁腈橡胶进行硫化程度测试,硫化仪(R100E型硫化仪,北京市友深电子仪器厂)硫化温度设置为151℃,加入试样测试其硫化曲线。

2 试验结果与分析

2.1 恒定压缩永久变形

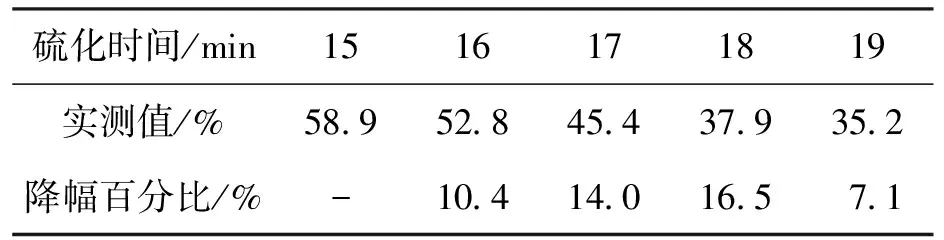

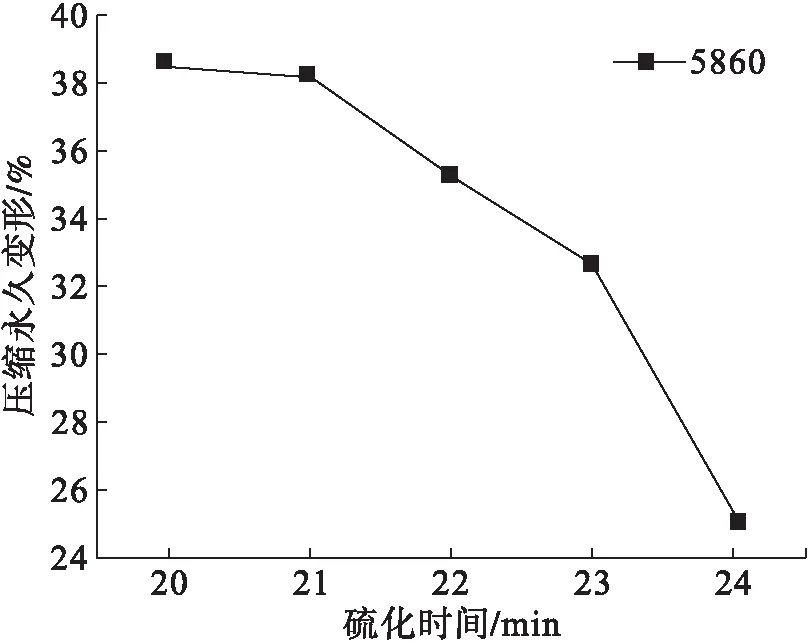

在151 ℃硫化温度下,5860和5870胶料经不同硫化时间进行硫化后,所测得的恒定压缩永久变形值如表3和表4所示。两种丁腈橡胶胶料恒定压缩永久变形随硫化时间变化规律如图1和图2所示。

表3 5860胶料恒定压缩永久变形试验结果

表4 5870胶料恒定压缩永久变形试验结果

图1 5860恒定压缩永久变形-硫化曲线

图2 5870恒定压缩永久变形-硫化时间曲线

从图1和图2中可以看出,随着硫化时间的延长,5860和5870胶料的恒定压缩永久变形数值均出现逐渐降低趋势,即表明在恒定硫化温度下,在一定硫化时间范围内,随着硫化时间的延长,胶料的硫化度逐渐增加,从而导致胶料的压缩永久变形性能越来越好。从表1和表2可以看出,5860胶料恒定压缩永久变形试样硫化时间区间在20~23 min时,其恒定压缩永久变形数值变化不大;硫化时间为24 min时,其恒定压缩永久变形数值降幅明显增大,表明在151 ℃硫化温度下,5860橡胶胶料在硫化时间为24 min时已经处于正硫化状态。5870胶料恒定压缩永久变形试样硫化时间区间在15~18 min时,其恒定压缩永久变形数值降幅变化较大;硫化时间区间为18~19 min时,其恒定压缩永久变形数值降低趋势趋于平缓,进而表明在151 ℃硫化温度下,5870橡胶胶料在硫化时间为18~19 min时进入正硫化状态。

综上所述,为了提高5860和5870丁腈橡胶胶料的恒定压缩永久变形性能,同时考虑到生产实际,在151℃硫化工艺温度下,5860胶料的最佳硫化时间可选择24 min,5870胶料的最佳硫化时间可选择19 min。

2.2 硫化曲线

为了进一步研究硫化时间对丁腈橡胶胶料硫化程度的影响,采用硫化仪在151℃硫化温度下对5860和5870两种丁腈橡胶胶料的硫化程度进行了测试,所获得的硫化曲线如图3和图4所示。

图3 5860胶料的硫化曲线

对硫化曲线所获得数据进行分析,定义t10即硫化仪转距M达到Mmin+10%(Mmax-Mmin) 时所对应的时间为胶料的胶烧时间;定义t90即硫化仪转距M达到Mmin+90%(Mmax-Mmin) 时所对应的时间为胶料的正硫化时间,根据上述定义,分别可获得5860和5870丁腈橡胶在151 ℃硫化温度下的胶烧时间、正硫化时间分别为3.8 min、22.2 min和3.5 min、21.2 min。由此可知,根据橡胶胶料的压缩永久变形值的变化情况所确定的5860和5870胶料的硫化时间24 min和19 min均处于正硫化时间点前后。对于5860胶料,所确定的硫化时间处于胶料的正硫化平坦期内,而对于5870胶料,所确定的硫化时间处于正硫化时间之前,此时胶料处于轻微欠硫状态。由于橡胶正硫化时间表征的是橡胶综合性能最佳的硫化时间,因此从压缩永久变形值角度所确定的最佳硫化时间与硫化曲线所确定的正硫化时间有所不同。根据硫化曲线可以看出,橡胶硫化度的变化趋势与压缩永久变形值的数据一致,压缩永久变形的数据反映出丁腈橡胶从欠硫到正硫化的硫化度逐渐增大的过程。

图4 5870胶料的硫化曲线

3 结论

(1)在151 ℃的硫化温度下,5860胶料和5870胶料恒定压缩永久变形值均随着硫化时间的延长而减小,实际生产中可选择数值变化率最大的时间点作为其硫化时间;

(2)5860胶料在151 ℃的硫化温度下适宜硫化时间为24 min,5870胶料在151 ℃的硫化温度下适宜硫化时间为19 min;

(3)从硫化曲线分析结果可知,在151 ℃的硫化工艺温度下,所确定的5860胶料硫化时间处于硫化平坦期,所确定的5870胶料硫化时间处于稍微欠硫状态。

[1] 夏洪花,王新坤,吴灿伟.橡胶材料的老化及寿命预测方法研究[J].航空材料学报,2011,3l(S1):219-222.

[2] 王立彦.丁腈橡胶的应用[J].弹性体,2000,10(3) :41-44.

[3] 汪多仁.丁腈橡胶合成与应用[J].世界橡胶工业,2000,27(3):42-43.

[4] 孟江燕,严寒,王云英,等.丁腈橡胶混炼胶5870紫外辐照行为研究[J].失效分析与预防, 2013,8(4):202-205.

[5] 胡殿印,王荣桥.橡胶O形圈密封结构的有限元分析[J].北京航空航天大学学报,2005,31(2):255-260.

[6] 任全彬,蔡体敏,王荣桥,等.橡胶O形密封圈结构参数和失效准则研究[J].固体火箭技术,2006,29(1):9-14.

[7] 谭晶,杨卫民,丁玉梅,等.O形橡胶密封圈密封性能的有限元分析[J].润滑与密封,2006,31(9):65-69.

[8] 吴琼,索双富,廖传军,等.丁腈橡胶O形圈往复密封性能实验研究[J].润滑与密封,2012,37(2):29-33.

[9] 曹元礼.温度对丁腈橡胶压缩永久变形性能的影响[C].2008年橡胶(密封)新技术交流暨信息发布会,2008.

[10]杨红卫,曹元礼.试样对硫化橡胶压缩永久变形的影响[J].特种橡胶制品,2009,30(5):46-55.

[11]詹升忠.预热温度及硫化时间对丁腈橡胶粘合性能的影响[J].化学工程师,2014,222(3):74-76.

[12]张洪振,宫岐山,王梦媚,等.硫化时间对AEM性能的影响[J].特种橡胶制品,2011,32(3):34-40.

[13]赵菲,夏荣芝,毕雪玲.轮胎硫化时间的优化[J].特种橡胶制品,2011,32(3):49-52.

[14]姚钟尧.确定和优化轮胎硫化时问的方法[J].特种橡胶制品,2005,26(3):33-41.

[15]彦杰.橡胶厚制品硫化温度与等效硫化时间的测定[J].橡胶工业,1997,44(9):552-557.