基于傅里叶变换红外光谱的航空丁腈橡胶鉴别方法

朱强强, 郭 涛

(国营芜湖机械厂, 芜湖 241000)

丁腈橡胶(NBR)是丁二烯与丙烯腈单体的乳液共聚物,是目前航空系统中用量最大的橡胶品种之一,具有耐油液、力学性能优异、性价比高等特点,广泛应用于在油料中工作的活动件、密封件和活门件[1-3]。丁腈橡胶的性能与丙烯腈含量有关,一般丙烯腈含量越高,橡胶的强度越高,耐热、耐油性越好,而弹性、抗压缩性和耐寒性就越差。

航空丁腈橡胶则主要是以丁腈-18、丁腈-26或丁腈-40生胶为基础,添加补强剂、防老剂、硫化剂等混炼制成[4-5]。面对牌号众多、外观又无差别的航空丁腈橡胶,目前尚无有效的理化鉴别手段,应用最多的红外光谱分析法仅可分析胶料种类,对胶料牌号无法进一步判别。董惠珍、高杜鹃等[6-10]研究了用傅里叶变换红外光谱定量分析丁腈橡胶中结合丙烯腈的含量,其操作简单、分析快捷。笔者基于傅里叶变换红外光谱定量分析法,统计分析了多牌号航空丁腈橡胶红外光谱中特征吸收峰(-C≡N基与-CH=CH2基)的吸光度比值R与橡胶生胶丙烯腈含量的半定量对应关系,研究了一种鉴别航空丁腈橡胶的方法,并指出了研究目前存在的问题。

1 试验方法

试验选择航空丁腈橡胶的牌号为5080、5080F、试5171、试5171F、5176S、5180F、5470、5860、5870、5880T。根据GB/T 17783-2019《硫化橡胶或热塑性橡胶 化学试验 样品和试样的制备》的技术要求,将试样剪碎。依据GB/T 3516-2006《橡胶溶剂抽出物的测定》的技术要求,将试样置于无水乙醇溶液中萃取,直至萃取液颜色基本呈无色,最后于(100±5)℃下烘干0.5 h。

先将试样置于酒精灯下热裂解40 s后,然后将裂解液均匀地涂覆在KBr晶片上,并置于Nicolet IS50型傅里叶变换红外光谱仪中,每个样品平行测量7次。测量条件为波数范围600~4 000 cm-1、分辨率4 cm-1、扫描次数32次。

定量分析丁腈橡胶的吸光度比值时,采用两点基线峰高法测量特征官能团的吸光度。谱带吸光度尽量控制在0.3~0.8,如基线能准确确定,谱带吸光度也可稍微降低,但要避免高于0.8,因为傅里叶变换红外光谱仪存在吸光度非线性问题[11]。

2 理论分析

2.1 航空丁腈橡胶编号规则

中国航空工业对丁腈橡胶胶料进行了统一编号,采用4位阿拉伯数字表示,即生胶类型代号+生胶型号代号+硫化硬度+胶料序号。

航空丁腈橡胶牌号与生胶丙烯腈含量和橡胶硫化硬度具有对应关系。如5180表示生胶类型为丁腈-18,硫化后平均硬度为80左右,使用第1个配方的丁腈橡胶;5080生胶类型为同类型的丁腈-18和丁腈-26混用胶;5470生胶类型为丁腈-40;对于不同类型生胶并用的丁腈橡而言,5860为丁腈-18和氯丁生胶并用,5870为丁腈-18和聚硫橡胶生胶并用,5880为丁腈-18和丁苯-10生胶并用[12]。

2.2 红外光谱定量分析原理

红外光谱定量分析的理论基础是朗伯-比耳定律,即一束光通过样品时,任一波长光的吸光度与样品中各组分的浓度成正比,与光程长(样品厚度)呈正比。

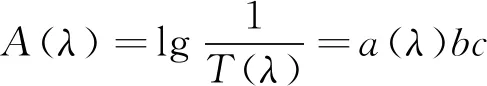

(1)

式中:A(λ)和T(λ)分别为在波数λ处的吸光度和透射率;a(λ)为在波数λ处的吸光度系数;b为光程长(样品厚度);c为样品浓度。

对于丁腈橡胶中的氰基(-C≡N)和乙烯基(-CH=CH2)而言,试样厚度b相同,吸光度系数又均为常数,因此吸光度比值RC≡N/=CH可简化为

(2)

式中:K为简化后的常数。

可知RC≡N/=CH与丁腈橡胶中丙烯腈含量呈线性关系,而航空丁腈橡胶牌号与丙烯腈含量又具有对应关系,因此可建立RC≡N/=CH与航空丁腈橡胶的对应关系,依据RC≡N/=CH对航空丁腈橡胶作进一步的鉴别。

本文根据嘉兴A配送中心的配送站点分布及配送运量,对其配送线路进行优化。根据配送中心目前运营中的突出问题,将其优化目标设定为路程最短和成本最低。

3 试验结果与讨论

3.1 谱带的选择

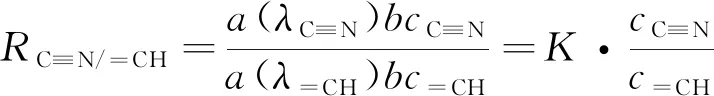

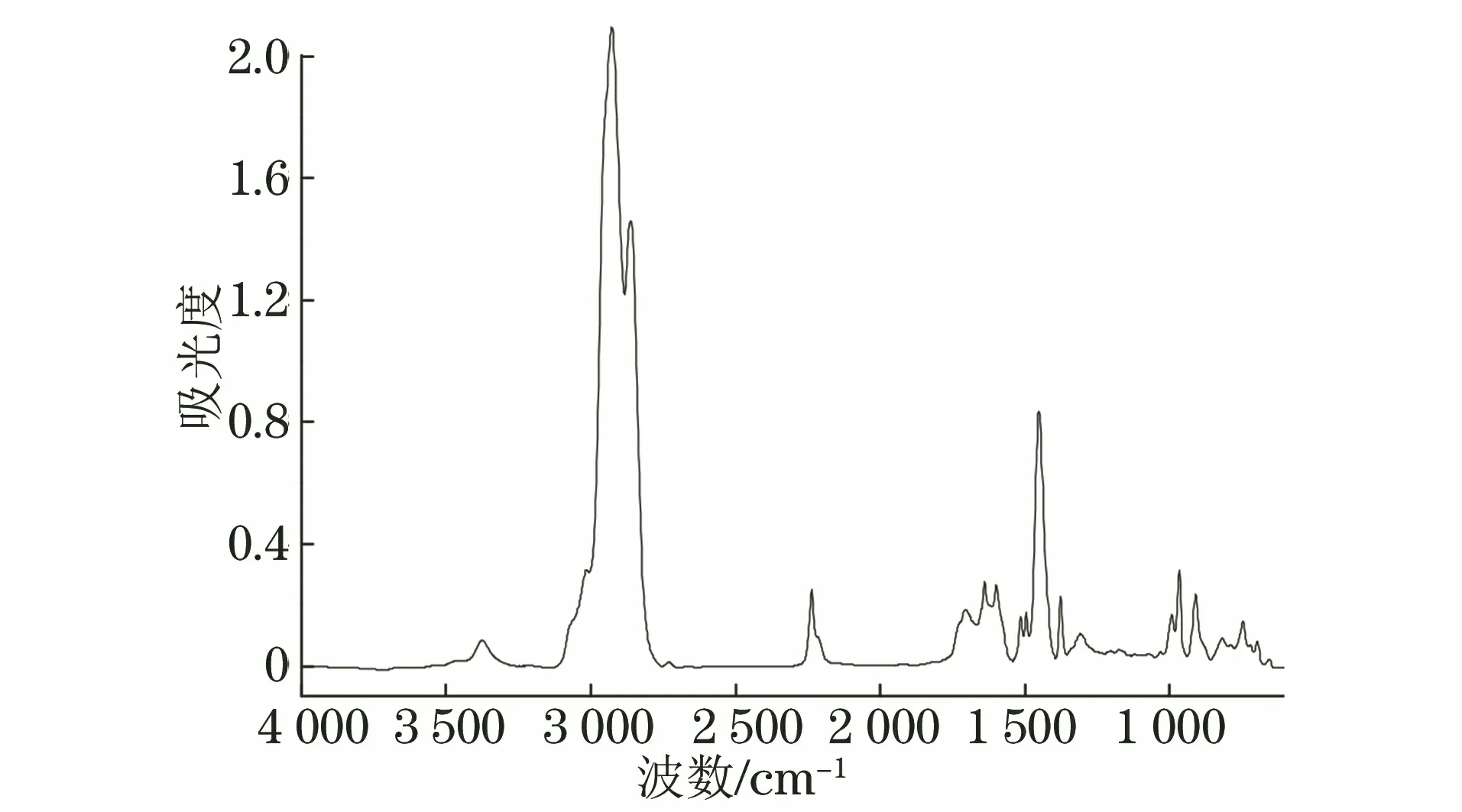

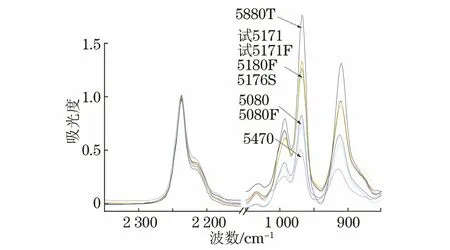

图1为典型的丁腈橡胶热裂解红外光谱,其特征官能团及波数如表1所示[11]。

图1 丁腈橡胶热裂解红外光谱Fig.1 Infrared spectrum of NBR pyrolysis

表1 丁腈橡胶特征官能团的红外吸收波数Tab.1 Infrared absorption wavenumbers of characteristicfunctional groups in NBR

-C≡N是丙烯腈的特征官能团,不易受体系共轭效应、诱导效应等因素的影响,形成的2 237 cm-1谱带独立、峰形完整;990,967,910 cm-1处为丁二烯中不同异构体的-CH=CH2谱带,但990 cm-1处信噪比低,不适合定量分析,因此可选择2 237,967,910 cm-1作为定量分析的谱带。

3.2 试验结果分析

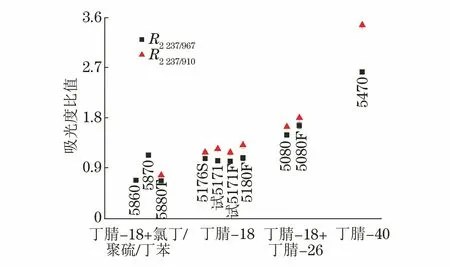

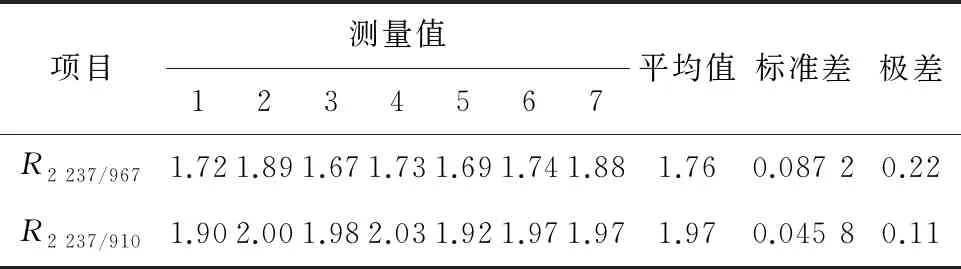

将A2 237归一处理后,各牌号橡胶的吸光度在967,910 cm-1处可明显分为4个高度梯度,各阶梯之间较易区分,其特征峰强度如图2所示。测量7次各牌号橡胶试样的A2 237,A967,A910并计算出R2 237/967和R2 237/910,R2 237/967和R2 237/910与丁腈橡胶生胶类型的对应关系如图3所示。其中,5860和5870橡胶试样在910 cm-1处谱带信噪比太低,无法定量分析。

图2 丁腈橡胶特征峰强度谱Fig.2 Characteristic peak intensity spectrum of NBR

可见R2 237/910及R2 237/967与橡胶生胶类型具有较明显的对应关系。其中,丁腈-18航空丁腈橡胶的R2 237/967为1.03~1.09,R2 237/910为1.19~1.32;丁腈-18+丁腈-26混用航空丁腈橡胶的R2 237/967分布在1.50~1.67,R2 237/910分布在1.65~1.81;丁腈-40航空丁腈橡胶的R2 237/967为2.63,R2 237/910为3.47。因此生胶丙烯腈含量越高,吸光度比值R就越高,与理论分析一致。

图3 丁腈橡胶类型与吸光度比值的关系图Fig.3 Relationship between type of NBR and absorbance ratio

图4为并用生胶型航空丁腈橡胶的红外光谱图。其中,1 113 cm-1处的-C-O-C-基团为聚硫橡胶的特征吸收峰,可作为5870丁腈橡胶的鉴别依据[11,13];5860丁腈橡胶及5880T丁腈橡胶的R2 237/967降低至0.7左右,可能与橡胶的并用胶料中含有-CH=CH2基团有关。同时由于5860丁腈橡胶中并用了氯丁橡胶,光谱中751 cm-1和818 cm-1处出现的C-Cl吸收峰,也可进一步判断为5860丁腈橡胶[14-15]。

图4 并用丁腈橡胶红外光谱Fig.4 Infrared spectrum of blended NBR

3.3 应用举例

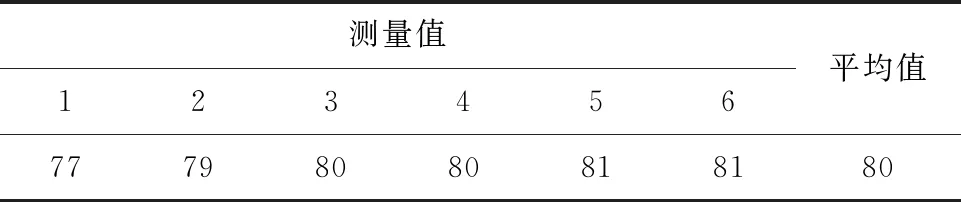

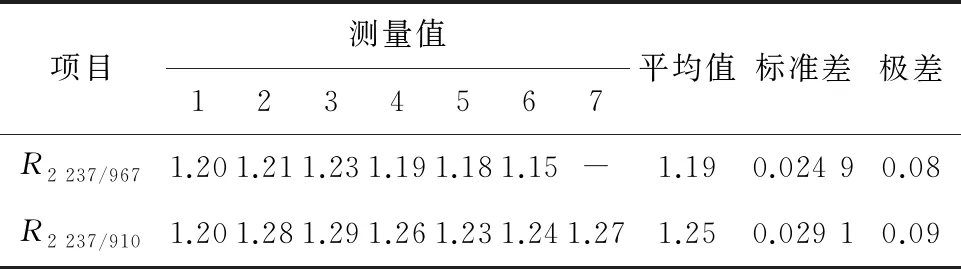

由于管理不善,某仓库中一批O形胶圈的材料不清。经测量,胶圈国际硬度为80 IRHD,如表2所示。对O形胶圈进行红外光谱分析,初步判断为丁腈橡胶,而光谱中未见-C-O-C-和C-Cl基团特征吸收峰,排除为5870和5880T丁腈橡胶,进一步定量分析,R2 237/967和R2 237/910的计算结果如表3所示。可见O形胶圈的R2 237/967和R2 237/910分别为1.19和1.25,根据图3可推断胶圈的生胶类型为丁腈-18,结合胶圈硬度,综合分析胶圈可能为5180或5180F丁腈橡胶。后经多方确认,确定胶圈为5180F丁腈橡胶。

表2 O形胶圈国际硬度测量结果Tab.2 International hardness measurementresults of rubber ring IRHD

某飞机液压作动筒密封圈发生早期扭曲失效。根据委托方提供的信息,胶圈为5080F丁腈橡胶,工作介质为15号航空液压油,油压为28 MPa。测量胶圈国际硬度为82 IRHD,红外光谱中未见-C-O-C-和C-Cl基团特征吸收峰,定量分析结果如表4所示。

表3 O形胶圈的吸光度比值计算结果Tab.3 Calculation results of absorbance ratio of rubber ring

表4 失效胶圈的吸光度比值计算结果Tab.4 Calculation results of absorbance ratio of failure rubber ring

3.4 存在问题

(1) 研究的航空丁腈橡胶不够全面,缺少丁腈-26航空丁腈橡胶,后续有待进一步完善。

(2) 生胶丙烯腈含量与硫化丁腈橡胶中丙烯腈含量是存在差异的,未测量出硫化丁腈橡胶的丙烯腈含量的标准值,进而未定量出硫化航空丁腈橡胶丙烯腈含量与RC≡N/=CH的准确线性定量关系式。

(3) 丁腈橡胶中的不饱和-CH=CH2键在储存、使用中易受臭氧的影响而老化,导致A967和A910降低,吸光度比值R增大,因此实际应用中失效胶圈的R增大。后续还需研究丁腈橡胶的老化对RC≡N/=CH的影响规律,从而更加适应实际工况下橡胶的鉴别。

(4) 部分航空丁腈橡胶并未完全按照航空工业编号规律(如2-5013~2-5019丁腈橡胶)进行编号,无法根据丙烯腈含量及硫化硬度来进行鉴别,需要单独研究。

4 结论

丁腈橡胶的特征吸收峰吸光度比值R(R2 237/967和R2 237/910)与橡胶生胶丙烯腈含量具有对应关系,生胶丙烯腈含量越高,R就越高,可依据R和橡胶硫化硬度,对航空丁腈橡胶作进一步的鉴别,具有一定的实用性;5860和5880T丁腈橡胶由于并用其他类型生胶,R2 237/967降低至0.7左右,而光谱中较强的-C-O-C-基团特征峰,可作5870丁腈橡胶的鉴别依据。