高强钢焊接接头显微组织的研究进展

王伟光, 张天理, 于一帆, 武 雯, 陈浩欣

(1.上海工程技术大学 材料工程学院,上海 201620;2.上海材料研究所,上海 200437)

随着工业发展,高强钢的应用越来越多,高强钢通常是指抗拉强度大于690 MPa的钢,其被广泛应用于石油管道、核电、航天、航空等重要领域。目前,可以通过合金优化、控轧控冷、相变诱导等方法获得理想的高强钢。高强钢的研究和应用促进了工业发展,具有巨大的发展潜力,从而对高强钢焊接提出了更高的要求。由于焊接接头的粗晶热影响区(CGHAZ)的韧性和强度会下降,成为接头的薄弱部位[1],因此,研究焊接接头力学性能对发展高强钢及优化其焊接工艺具有指导意义。通过高温共聚焦显微镜原位观察,可以观察到高强钢相变的动态过程,从而获得高强钢中各种显微组织的形核和生长过程。但目前国内对通过高温共聚焦显微镜来研究高强钢焊接相变过程的研究较少,但发展势头良好,有广阔的发展前景和应用空间,目前有关高强钢接头CGHAZ显微组织的相变机理研究的报道也较少。

为此,笔者综述了热输入、合金元素、冷却速率和应变速率对高强钢焊接接头CGHAZ显微组织影响的研究进展,介绍了通过高温共聚焦显微镜原位观察高强钢相变过程的研究现状,得出了高强钢固态相变机理,为高强钢焊接接头显微组织的调控和焊接工艺制定提供指导。

1 高强钢焊接接头粗晶区显微组织的研究进展

LAN L Y等[2]研究了低碳微合金钢在模拟焊接热循环过程中的显微组织演变。 试样经完整的焊接热循环后,随着冷却时间从30 s增加到120 s,显微组织从贝氏体铁素体(BF)变为粒状贝氏体(GB),且显微组织中的钛-镁氧化物夹杂对铁素体的晶内形核没有明显的促进作用。

LIU Y等[3]研究了在100 kJ ·cm-1热输入下添加锆对高强度低合金钢CGHAZ显微组织和冲击韧性的影响,研究发现第二相颗粒主要是铝-钛复合氧化物和(Ti,Nb)N沉淀在无锆钢中的析出物,由于添加了锆,许多更细的锆-铝-钛复合氧化物和(Al,Ti,Nb)N在钢中形成,含锆钢中较细的夹杂物和析出物通过钉扎作用产生较小且更均匀的奥氏体晶粒。在模拟的CGHAZ中,钉扎效应和含锆钢中生成的针状铁素体(AF)有效地细化了晶粒,并且含有大量高角度晶界的细晶粒组织,有效地阻碍了裂纹的扩展。

KANG Y等[4]采用两种不同淬透性的焊缝金属,即焊缝L(低淬透性)和H(高淬透性),分别研究了不同的热模拟温度对AH36钢接头热影响区的粗晶区和细晶区显微组织和韧性的影响。研究发现,施加热循环时,焊缝L和H分别由于晶界铁素体(BF)和联合贝氏体的增加而变脆。另外,两种焊缝的韧性降低均与有效晶粒尺寸的增加有关,而有效晶粒尺寸的增加是AF形核率降低导致的。焊缝L形核率降低的主要原因是原奥氏体晶界面积的增加,而焊缝H中形核率较低是因为促进AF形核的夹杂物数量较少。

苏小虎等[5]对高强钢药芯焊丝焊缝金属粗晶热影响区进行了焊接热模拟,研究发现,当t8/5(焊接热循环温度由800 ℃降到500 ℃的冷却时间)在6~12 s时粗晶区显微组织由蜕化上贝氏体+GB+AF组成,在奥氏体晶粒中形成复相分割的结构,这种结构使得焊缝金属粗晶区保持良好的韧性,而随着t8/5时间的延长,粗晶区会产生GB+AF,使得韧性下降。

CELIN R等[6]研究了冷却速率对S690Q调质钢焊接接头CGHAZ显微组织的影响,研究发现,当t8/5为6~20 s时,显微组织为马氏体,随着t8/5的增加,形成了马氏体和贝氏体的混合物,在t8/5为80 s时,出现细晶粒贝氏体组织,硬度随着冷却时间的增加而降低,使得高强钢通过冷却速率的变化预测热影响区的显微组织和硬度成为可能。

ARORA K S等[7],在模拟焊接热循环条件下研究了在不同的第二峰值温度下对焊接接头CGHAZ进行再加热对显微组织的影响及其对X65钢和X80钢冲击韧性的影响,研究发现,两种钢热影响区的粗晶区都具有较低的冲击韧性。X80钢粗晶区的韧性降低是由于奥氏体晶粒粗大及存在网格状沿晶界分布的M-A(马氏体-奥化体)组元,而X65钢粗晶区冲击韧性的降低是铁素体晶粒粗化导致的。

SHAO Y等[8]对高铬铁素体钢中双道次焊接后的热影响区进行了焊接热模拟,研究了双道次热循环对显微组织演变和力学性能的影响,研究发现,双道次热循环导致马氏体体积分数降低和奥氏体晶粒细化,通过增加第二次热循环中的峰值温度,M23C6沉淀物被粗化随后溶解,而具有更高热稳定性的MX(碳氮化物)直到1 200 ℃才被溶解。低温下的热循环会降低材料的冲击韧性,经过900 ℃和1 000 ℃的双道次热循环后的样品具有较高的冲击吸收能量,通过进一步提高第二次热循环温度,可以降低冲击吸收能量,这主要是δ铁素体体积分数增加导致的。

LI J G等[9]研究了不同热循环的高氮奥氏体不锈钢焊接接头CGHAZ的显微组织演变,研究发现,接头的屈服强度和抗拉强度随着冷却速率的增加而急剧增大,在冷却速率为30 ℃·s-1时分别达到603.0 MPa和1 023.0 MPa,而断后伸长率则降低。随冷却速率从5 ℃·s-1增加到30 ℃·s-1,析出物的形状从悬链线状变为圆形,且数量减少,拉伸试样断口的断裂模式由塑性断裂向解理断裂及穿晶断裂转变。

ZONG Y等[10]对新型低碳铌微合金化贝氏体E550钢CGHAZ进行了焊接热模拟试验,研究发现,随冷却速率增大,E550钢粗晶热影响区的显微组织出现以下变化,PF→QF→GB→BF→LM(板条马氏体),随冷却时间t8 / 5的减少,CGHAZ的硬度会升高,当冷却速率为4.0 ℃·s-1时,达到最大硬度,当t8/5大于150 s时,硬度会降低,当t8/5为60~150 s时,CGHAZ的冲击韧性远低于母材的,当t8/5为5~15 s时,CGHAZ的冲击韧性大于母材的。冷却速率约为20 ℃·s-1(t8/5约为15 s)时,CGHAZ的显微组织为细条贝氏体和GB的混合物,此时钢的韧性最佳。

李荣峰等[11-12]研究了爆炸预处理对WD钢CGHAZ的影响,发现在焊接前利用爆炸预处理可以在CGHAZ产生高应变速率的变形,经过高应变速率变形的CGHAZ显微组织细化,断口形貌由脆性断口变为韧性断口。其原理是爆炸预处理制造了大量弥散分布的亚结构缺陷,为之后焊接过程中CGHAZ晶粒的形核提供了大量的形核质点,晶粒形核数量增多,晶粒因此而细化,使得粗晶区的韧性增大,可以使接头CGHAZ在较高的热输入下仍具有理想的力学性能,解决了生产效率与焊接接头韧性之间的矛盾。

综合以上研究成果并参考其他相关文献,总结了焊后冷却速率、热输入、合金元素和进行爆炸预处理对高强钢CGHAZ韧性的影响,分别如表1~4所示。由表1可知,随着冷却速率的增加,CGHAZ的显微组织会由贝氏体向铁素体和马氏体转变;当冷却速率达到一定值时,会全部转变为马氏体组织;当冷却速率适中时,材料满足复相分割结构,铁素体和贝氏体充当韧化相,马氏体充当强化相,此时强度和韧性达到最佳。由表2得知,当合金元素铜的含量较低时,会形成大量高密度AF,使得韧性升高;当铬和镍的含量较高时,M-A组元的含量会降低,AF的含量会升高,使得材料的韧性升高。由表3可知,当热输入量较低时,显微组织一般为马氏体+GB+AF,3种组织形成复相分割的结构,材料的韧性优异;当热输入量较高时,GB含量较高,从而使CGHAZ的韧性降低。由表4可知,当进行爆炸预处理提高应变速率时,原奥氏体晶粒细化,PF数量增多,晶粒的形核数量增多,晶粒因此而细化,使得粗晶区的韧性升高。综上可知,在焊接前可以通过控制合金元素和含量,焊接过程中可以通过控制冷却速率和热输入来调控高强钢CGHAZ的显微组织,从而改善焊接接头的力学性能。

表1 焊后冷却速率对CGHAZ显微组织和力学性能的影响Tab.1 Effect of cooling rate after welding on microstructureand mechanical properties of CGHAZ

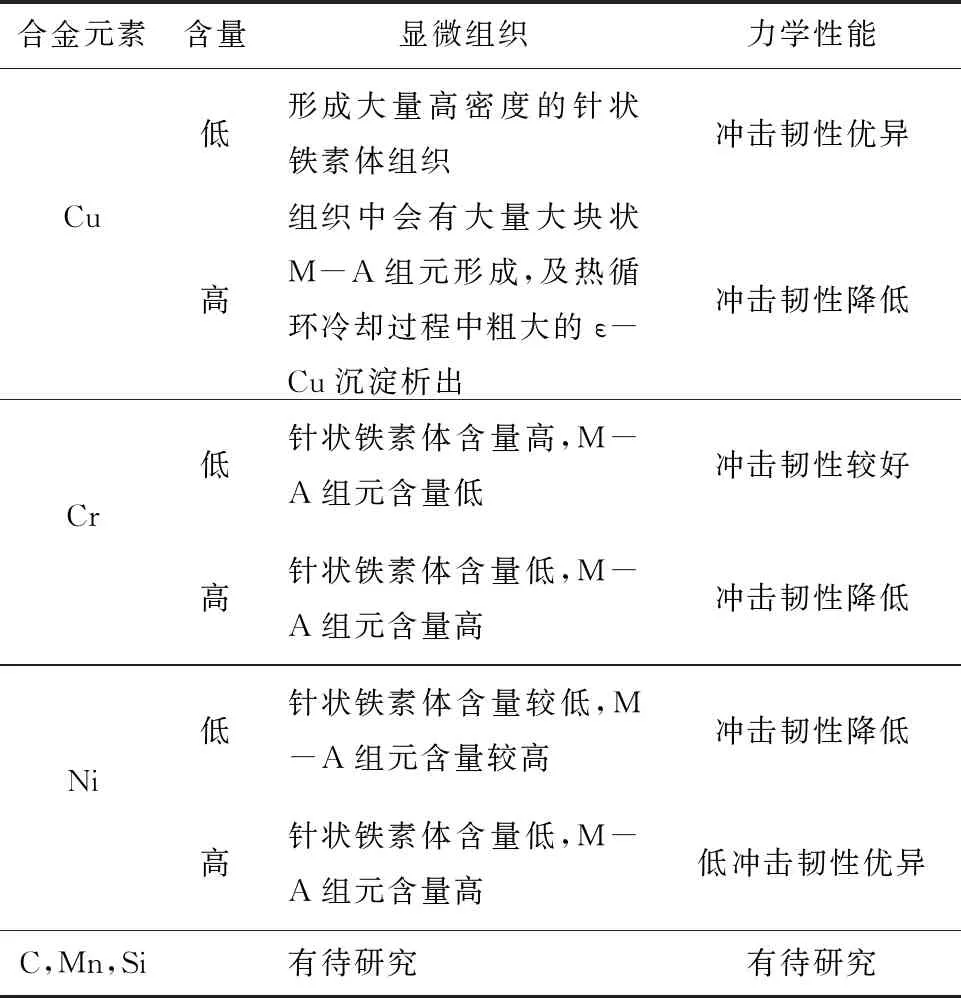

表2 合金元素对CGHAZ显微组织和力学性能的影响Tab.2 Effect of alloying elements on microstructure andmechanical properties of CGHAZ

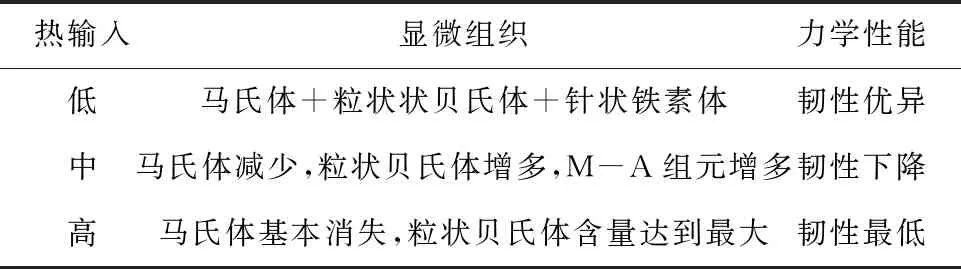

表3 热输入对CGHAZ显微组织和力学性能的影响Tab.3 Effect of heat input on microstructure and mechanicalproperties of CGHAZ

2 高强钢焊接过程的原位观察

传统的显微组织观察方法,如采用光学显微镜、扫描电镜、透射电镜等,通常只能观察样品的静态显微组织,无法观察到相变的动态变化过程,利用高温共聚焦显微镜分析可以解决该问题。母相到新相的转变过程中,显微组织的体积变化很大,样品表面呈凸面状,适合材料的固态相变研究,可以通过高温共聚焦显微镜观察到在高强钢冷却过程中,马氏体、奥氏体、贝氏体及铁素体相变的不同显微组织形貌,因此高温共聚焦显微镜对高强钢显微组织相变的观察具有重要作用。高温共聚焦显微镜可以对相变的过程进行原位观察,实时记录样品表面的变化,直接显示动态相变的过程 。此外,高温共聚焦显微镜还可以观察夹杂物的溶解和长大行为,用来研究夹杂物类型和尺寸对AF形成的影响,以及夹杂物聚集的动力学机制和相变行为等[13-14]。

表4 应变速率对CGHAZ显微组织和力学性能的影响Tab.4 Effect of strain rate on microstructure and mechanicalproperties of CGHAZ

吉光等[15]对75MnCr钢奥氏体晶粒的长大行为进行了原位观察,研究发现,随着加热温度的升高和保温时间的延长,奥氏体晶粒会逐渐长大,而且奥氏体晶粒的平均尺寸受加热温度的影响大于受保温时间的影响,随着温度的升高第二相粒子会逐渐溶解,晶粒长大过程的钉扎作用也会逐渐消失,晶粒的长大速度会加快。

赵卓等[16]进行了在不同冷却速率下珠光体转变的原位观察,发现随着冷却速率的增加,珠光体转变温度降低,珠光体的平均片层间距随着冷却速率的增大而减小。

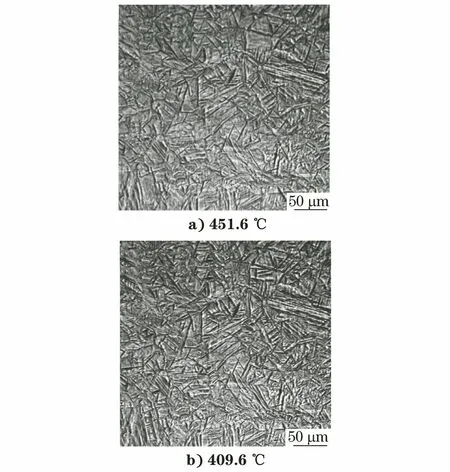

杨峥等[17]利用超高温共聚焦显微镜原位观察了贝氏体钢的相变,发现了贝氏体在晶界处形核,随后向晶内生长,动态过程如图1所示,表明贝氏体长大过程属于扩散加切变的相变;还发现了马氏体的相变过程,如图2所示,可知马氏体长大属于爆发式的相变,符合马氏体长大过程中非扩散共格切变特征。共聚焦显微镜原位观察使不容易直接观察的显微组织相变过程变得清晰可见,对研究其相变机理有不可替代的作用。

图1 贝氏体长大过程的原位观察Fig.1 In situ observation of bainite growth process

图2 马氏体长大过程的原位观察Fig.2 In situ observation of martensite growth process

SHEN Y等[18]对P91钢粗晶热影响区在模拟焊接热循环下的固态相变进行了原位观察,发现在冷却过程中首先会发生δ-铁素体向γ-奥氏体的转变,γ-奥氏体会优先在δ-铁素体的联结处形核,随后也可能在晶粒内部合适的形核质点处形核,其形态由多边形变为球形。奥氏体化后,马氏体板条在γ-奥氏体晶粒内部迅速生长。马氏体转变动力学有明显的变化,随着温度的降低,马氏体的生长速度从175 μm·s-1增加到454 μm·s-1,粗晶区中较高的取向差边界(取向差大于10°)和马氏体板条取向差角的双峰分布被认为潜在地增强了粗晶区的韧性和强度。

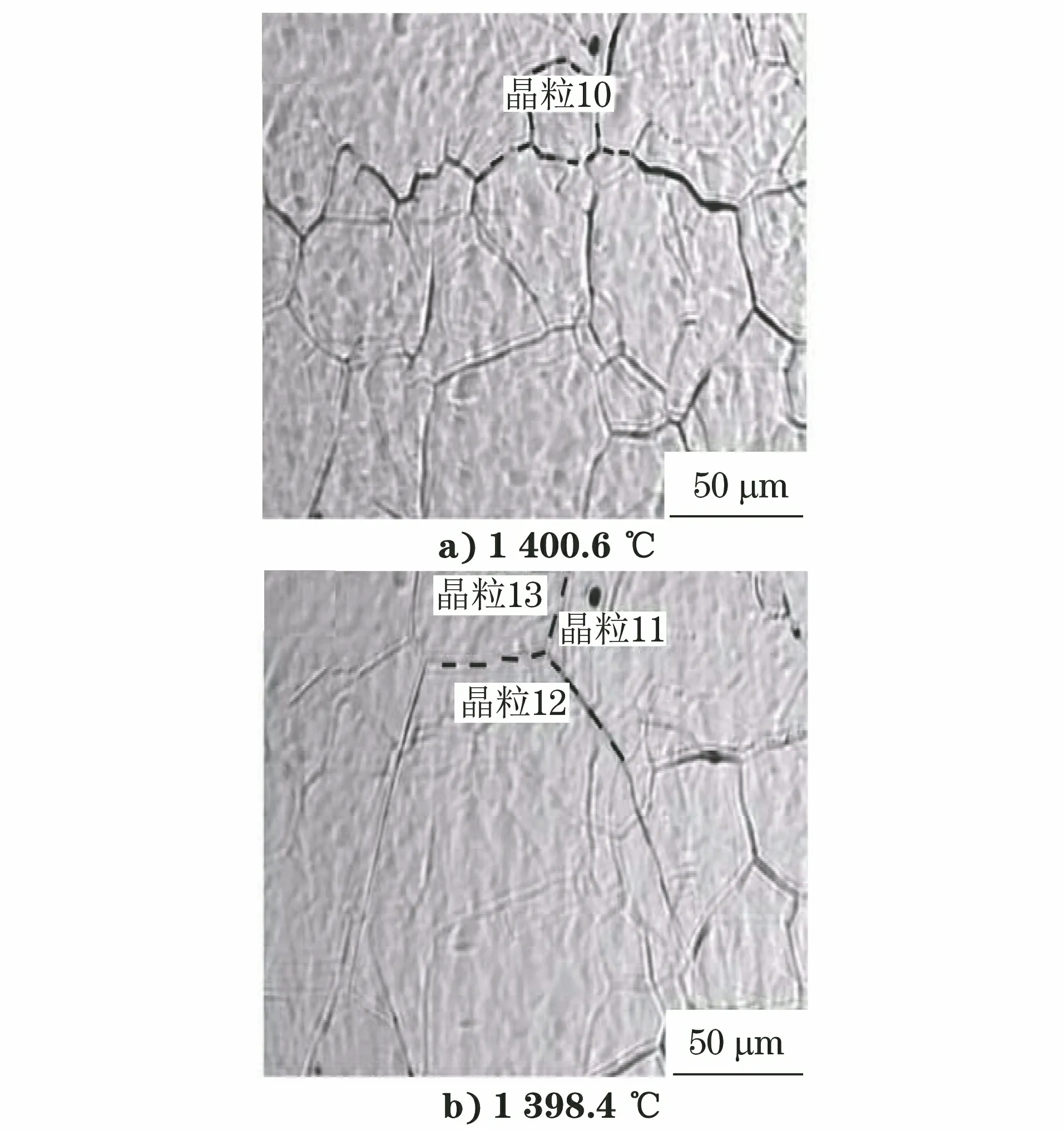

WAN X L等[19]通过原位观察研究了热循环过程中模拟粗晶热影响区奥氏体晶粒的聚集长大行为,发现在α相→γ相的转变过程中,奥氏体晶粒在铁素体晶界形核,并通过晶界迁移到铁素体中并向不同的方向生长,随后奥氏体晶粒彼此碰撞,α相转变为γ相后,奥氏体小晶粒会继续长大,如图3所示;其中一些小晶粒聚集形成大晶粒,大晶粒的边界移动,导致大晶粒吞没相邻的小晶粒,如图4所示;之后奥氏体晶界会向外运动,如图5所示;当温度降低至1 150 ℃以下时,奥氏体晶粒的生长停止。研究还发现当钛含量低时,大量的纳米级TiN颗粒形成并分散在钢基体中,有效地抑制了奥氏体晶粒的生长。 但是,较高的钛含量会导致奥氏体晶粒粗大化,因为低密度的粗大粒子不能有效地阻止晶粒的运动。

图3 奥氏体晶粒聚集长大过程的原位观察Fig.3 In situ observation of austenite grainaggregation and growth process

图4 小奥氏体晶粒消失的原位观察Fig.4 In situ observation of the disappearance ofsmall austenite grains

图5 奥氏体晶粒晶界运动的原位观察Fig.5 In situ observation of austenite grain boundary movement

综合以上研究及其他文献报道,总结了高温共聚焦显微镜在高强钢固态相变方面的研究成果,分为以下几个方面。

(1) 奥氏体相变时,奥氏体晶粒在铁素体晶界形核,之后大晶粒合并小晶粒,晶界扩散,奥氏体不断长大。

(2) 贝氏体相变多数首先是在晶界处形核,贝氏体板条在晶界形核后向晶内生长,在后续的相变过程中,新的贝氏体可以在晶界处形核,也可以在已形成的贝氏体板条上形核。一般认为,贝氏体在晶界处形核的机理是,晶界处晶格畸变大,能量高,其扩散激活能要比晶内小,碳原子扩散迁移速度快,更易形成贫碳区和富碳区。当贫碳区温度低于贝氏体转变点,便开始形核。而先形成的贝氏体铁素体上有大量形核点,增大了非均匀形核率,使贝氏体可以在原先形成的板条上形核。

(3) 马氏体相变开始时 ,奥氏体晶界附近开始发生“浮凸”现象,相变一旦发生,其长大方式是瞬间在任何满足相变能量条件的区域几乎同时发生相变。在继续冷却的过程中 ,当另一部分位置满足相变条件时,该位置也同时发生相变,并且为持续冷却持续相变的一个间断性长大的过程,

因此,可以通过高温共聚焦显微镜来研究高强钢焊接的相变过程,从而得出高强钢相变的原理,为高强钢焊接工艺的制定提供指导。

3 结语

在焊接前可以通过进行爆炸预处理和控制合金元素含量,焊接过程中可以通过控制冷却速率和热输入来调控高强钢粗晶热影响区的显微组织,从而改善接头的力学性能。通过原位观察可以观察到高强钢相变的动态过程,分析高强钢显微组织的形核和生长过程,从而得出高强钢的相变原理,为高强钢的焊接工艺提供指导。