尿素级316Lmod不锈钢管材的休氏腐蚀性能

王 华

(上海市紧固件和焊接材料技术研究所有限公司 检测中心, 上海 201901)

尿素级316Lmod不锈钢是一种专用于制造尿素生产设备的材料,是316L钢的改进钢种,在化学成分上对镍、铬、钼等元素的质量分数进行一定的调整,目的是获得比316L钢更好的耐腐蚀性能。由于尿素生产设备在高温、高压且有强烈腐蚀性(尿素甲铵液)的环境下工作,设备所用不锈钢会受到强烈的腐蚀,因此,腐蚀问题往往成为尿素设备设计、制造过程中首要考虑的问题。休氏试验法,即非敏化状态的沸腾硝酸法,与通氧腐蚀介质中的尿素设备腐蚀状态具有较好的一致性,能够准确地反映出316Lmod钢在尿素生产介质中的耐腐蚀性,因此该试验在研究尿素设备用钢耐腐蚀性中得到了广泛的应用[1-2]。

镍铬钼不锈钢制造的尿素设备在运行过程中危害最大的腐蚀为晶间腐蚀[3-5],而非敏化状态的沸腾硝酸法是将固溶态试样放在密度为1.4 g·cm-3、浓度为15 mol·L-1的硝酸溶液中连续煮沸48 h,然后根据试样在试验前后的质量差来检验钢材耐腐蚀性的方法。在尿素生产介质和硝酸溶液介质中引起固溶态尿素级不锈钢产生晶间腐蚀的主要原因是材料中杂质元素(磷和硅等)在晶界的富集,造成晶界与晶内在腐蚀电解质溶液中形成电位差[6-7]。目前,对不同热处理工艺对尿素级316Lmod不锈钢管材休氏腐蚀性能的影响研究较少,因此,笔者通过能检验材料晶间腐蚀敏感性的休氏试验法来评价不同固溶热处理工艺对尿素级316Lmod不锈钢管材休氏腐蚀性能的影响,观察和分析材料在休氏试验过程中表面腐蚀形貌的变化,以及研究不同热处理工艺的尿素级316Lmod不锈钢管材经休氏试验后表面腐蚀形貌的变化与其休氏腐蚀性能的关系。

1 试验材料与试验方法

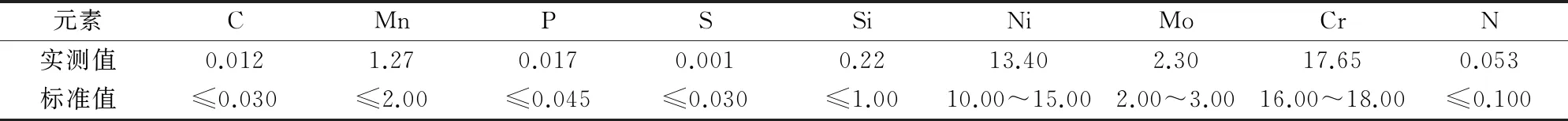

试验材料为φ38 mm×2.85 mm的尿素级316Lmod不锈钢冷轧管,其化学成分见表1。可见其化学成分满足ASTM A182/A182M-2020StandardSpecificationforForgedorRolledAlloyandStainlessSteelPipeFlanges,ForgedFittings,andValvesandPartsforHigh-TemperatureService对尿素级316Lmod不锈钢的技术要求。

表1 尿素级316Lmod不锈钢的化学成分(质量分数)Tab.1 Chemical compositions of urea grade 316Lmod stainless steel (mass fraction) %

将尿素级316Lmod不锈钢冷轧管试样分别放进箱式炉,在1 000,1 025,1 050,1 075,1 100,1 125,1 150 ℃下保温30 min后立即水冷,之后酸洗去除试样表面的氧化皮。用线切割方法分别将不同温度处理的试样切成管长约为11 mm、表面积约为30 cm2的休氏试验试样,然后试样所有表面经400~1000目砂纸逐级研磨,研磨之后对试样表面进行机械抛光,再将其放入浓度为15 mol·L-1的硝酸溶液中,通入氟化氢和热水酸洗10 min,其中硝酸、氢氟酸、热水的体积比为25…4…71,之后用水冲洗,用软刷刷洗,再吹干称重,然后测量尺寸计算试样的表面积,最后按照ASTM A262—2015StandardPracticesforDetectingSusceptibilitytoIntergranularAttackinAusteniticStainlessSteels的技术要求进行休氏试验(沸腾温度为98 ℃,煮沸硝酸试验48 h为1个周期,共进行5周期),计算每周期的腐蚀速率及平均腐蚀速率。采用GX51型金相显微镜观察休氏试验过程中试样每个周期的表面腐蚀形貌,采用S-3400N型扫描电镜观察休氏试验第五周期试样的表面腐蚀形貌。依据GB/T 6394—2017《金属平均晶粒度测定方法》中的直线截点法测量经不同温度固溶热处理后试样的平均晶粒尺寸,每个试样选取5个视场进行测量。采用FMP30型铁素体测定仪测量试样中的铁素体含量。

2 试验结果与讨论

2.1 热处理温度对休氏腐蚀性能的影响

表2为不同温度热处理下尿素级316Lmod不锈钢管材试样的腐蚀速率。可见每个温度试样的周期腐蚀速率随腐蚀周期的增加整体呈上升的趋势,而随着固溶温度的升高,试样的平均腐蚀速率则呈下降的趋势。说明随着腐蚀周期的增加材料腐蚀程度加重,而固溶温度的升高则有利于提高材料的耐腐蚀性能。

表2 不同热处理工艺下尿素级316Lmod不锈钢管材试样的腐蚀速率Tab.2 Corrosion rates of urea grade 316Lmod stainless steel under different heat treatment processes

2.2 腐蚀形貌

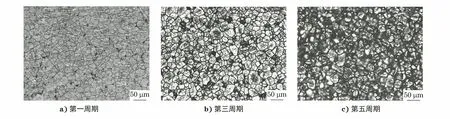

图1为1 000 ℃保温30 min处理试样在休氏试验过程中不同周期的表面腐蚀形貌。由图1a)可见,第一周期试样的晶界出现一些深黑色的腐蚀小坑,说明休氏试验的第一周期已产生非敏化态晶间腐蚀。图1b)为第三周期试样的表面腐蚀形貌,可见相对于第一周期,第三周期晶界深黑色腐蚀坑的面积进一步增大,晶界的腐蚀坑数量增加,说明随着腐蚀时间的增加晶间腐蚀沿着晶界向深处发展的同时也向晶界两侧扩展,腐蚀坑断面形态呈V字形发展[8],且更多的晶界发生晶间腐蚀。由图1c)第五周期试样的表面腐蚀形貌可知,一些亮的晶粒周围全部被腐蚀沟包围,还有一些晶粒已模糊不清,说明试样第五周期的晶间腐蚀程度进一步加剧。将图1休氏试验过程中不同周期试样表面腐蚀形貌的演变与表2中每周期腐蚀速率的变化进行对比分析可知,随着试验周期的增加,材料的非敏化态晶间腐蚀程度加重,因而周期腐蚀速率增大[9-11]。

图1 1 000 ℃保温30 min处理试样在休氏试验不同周期的表面腐蚀形貌Fig.1 Surface corrosion morphology of the specimens treated at 1 000 ℃ for 30 min in different cycles of Huey test:a) first cycle; b) third cycle; c) fifth cycle

图2为1 075 ℃保温30 min处理试样在休氏试验过程中不同周期的表面腐蚀形貌。可见随试验周期的增加,晶间腐蚀程度越来越严重。图2相较于图1,第一周期试样的晶界出现较少数量的深黑色腐蚀小坑,第三周期和第五周期晶界深黑色腐蚀坑总面积也较少。结合表2中对应的平均腐蚀速率可知,1 075 ℃处理的试样相对于1 000 ℃处理的试样在休氏试验过程中产生非敏化态晶间腐蚀程度更轻,耐晶间腐蚀性能更好,因而平均腐蚀速率也更低。

图2 1 075 ℃保温30 min处理试样在休氏试验不同周期的表面腐蚀形貌Fig.2 Surface corrosion morphology of the specimens treated at 1 075 ℃ for 30 min in different cycles of Huey test:a) first cycle; b) third cycle; c) fifth cycle

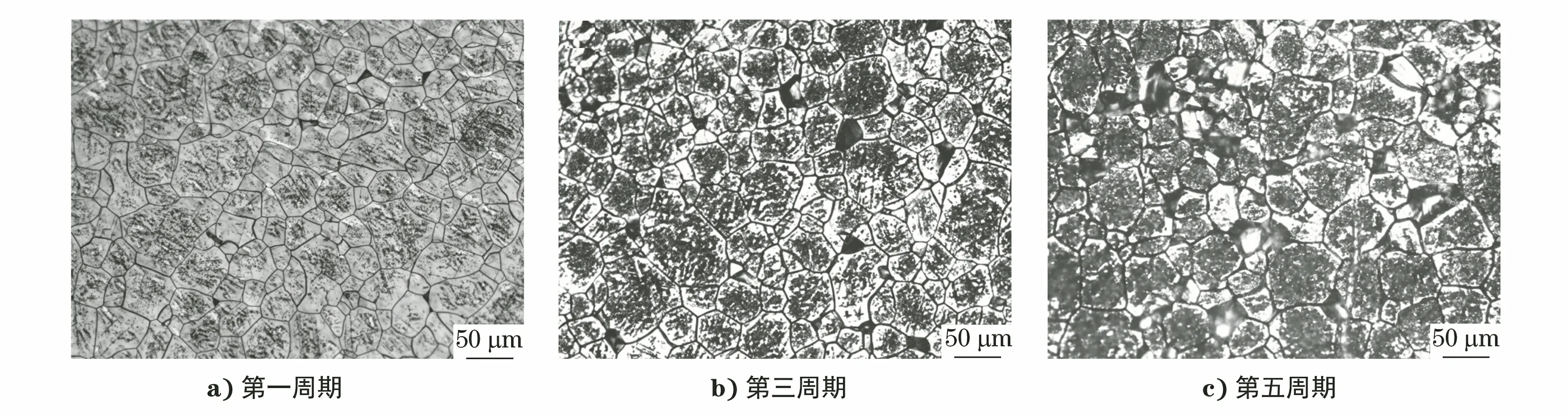

图3为1 150 ℃保温30 min处理试样在休氏试验过程中不同周期的表面腐蚀形貌。可见第一周期试样的晶界并没有出现深黑色腐蚀小坑,第三周期试样的晶界有几个比较浅的深黑色腐蚀小坑,第五周期试样的晶间腐蚀向晶界两侧扩展,腐蚀坑总面积进一步增大。图3中第三周期和第五周期试样晶界的深黑色腐蚀坑总面积相对于图1和图2第三周期和第五周期的更少,再结合表2可知,1 150 ℃处理试样相对于1 075 ℃处理和1 000 ℃处理的试样具有更好的耐晶间腐蚀性能,更佳的耐休氏腐蚀性能。

从以上分析可知,随着试验周期的增加,材料晶间腐蚀程度加重;随着热处理温度的升高,材料耐晶间腐蚀性能和耐休氏腐蚀性能提高[12]。

图3 1 150 ℃保温30 min处理试样在休氏试验不同周期的表面腐蚀形貌Fig.3 Surface corrosion morphology of the specimens treated at 1 150 ℃ for 30 min in different cycles of Huey test:a) first cycle; b) third cycle; c) fifth cycle

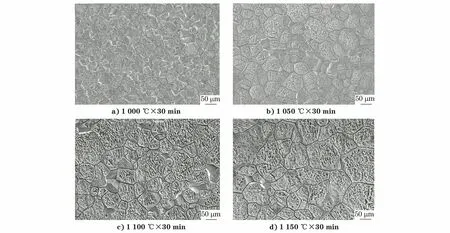

图4为经不同温度固溶处理的试样在休氏腐蚀试验第五周期的表面腐蚀扫描电镜(SEM)形貌。由图4a)可见,试样表面有大量尺寸较小的晶粒脱落后留下的比较深的腐蚀坑,这是由于腐蚀沿晶界向内渗透,直至包围一个晶粒,导致晶粒脱落。由图4b)~d)可见,组织中或多或少有一些尺寸相对较小晶粒的晶界处存在形状呈喇叭口状的腐蚀坑,而组织中一些尺寸相对较大晶粒的四周晶界明显被宽度较窄的腐蚀沟包围。说明材料在进行休氏试验的过程中,小晶粒晶界相对于大晶粒晶界更容易产生非敏化态晶间腐蚀,晶间腐蚀更严重。这是因为小晶粒的晶界更短,晶间腐蚀更容易沿着晶界渗透贯穿,导致小晶粒脱落。

图5为尿素级316Lmod不锈钢管材试样休氏试验的平均腐蚀速率及平均晶粒尺寸与固溶温度的关系曲线。可知随着热处理温度的升高,试样的平均腐蚀速率呈下降的趋势,而随着热处理温度的升高,试样平均晶粒尺寸逐渐增大,平均晶粒尺寸与腐蚀速率为近似反比关系。由于前期并未检测到经不同温度固溶处理的尿素级316Lmod不锈钢管材中间品中有铁素体的存在,且热处理温度处于奥氏体单相区[13],可以判断平均晶粒尺寸大小是影响不同热处理工艺的尿素级316Lmod不锈钢管材试样平均腐蚀速率高低的决定性因素。平均晶粒尺寸越大,晶粒越不容易脱落,材料整体的耐晶间腐蚀性能越好,试样的平均腐蚀速率越低,即材料休氏腐蚀性能取决于晶间腐蚀程度,晶间腐蚀程度取决于平均晶粒尺寸。

图4 不同工艺热处理的试样在休氏试验第五周期的表面腐蚀SEM形貌Fig.4 SEM morphology of surface corrosion of specimens heat treated by different processes in the fifth cycle of Huey test

图5 热处理温度对平均腐蚀速率和平均晶粒尺寸的影响Fig.5 Effect of heat treatment temperature on averagecorrosion rate and average grain size

3 结论

(1) 随着固溶温度的升高,尿素级316Lmod不锈钢管材的平均腐蚀速率降低,耐休氏腐蚀性能提高。随着休氏腐蚀试验周期的增加,材料腐蚀速率呈上升趋势,休氏腐蚀越来越严重。

(2) 平均晶粒尺寸的大小决定着尿素级316Lmod不锈钢管材的耐非敏化态晶间腐蚀性能和耐休氏腐蚀性能的好坏。平均晶粒尺寸与固溶温度成正比,尺寸越大材料耐晶间腐蚀性能越好,耐休氏腐蚀性能也就越好。