高等级海上风力发电机用钢的研发及力学性能

孙 震, 胡 战, 董中波

(宝钢湛江钢铁有限公司, 湛江 524072)

“十三五”以来中国海上风电快速发展,特别是2018 年以后,受技术进步、成本下降及政策调整的影响,多个沿海省份加快核准并开工建设一大批海上风电项目。在能源转型背景下,“十四五”期间,中国海上风电仍将延续快速发展态势[1]。在整个海上风场建设中,对钢结构的投资占总投资的20%左右,且钢为基础材料,其生产交付与风电场建设进展息息相关,同时随着海上风力发电机向大型化方向发展,采用高强度和超高强度钢可以有效减轻风塔结构自重,增加风塔可变载荷和自持能力[2-3]。

我国海上风力发电机起步较晚,用钢的设计理念与制造工艺技术远远落后于国外一流厚板厂,现阶段海上风力发电机用钢主要采用海洋工程用结构钢,应用标准为GB 712-2011《船舶及海洋工程用结构钢》,屈服强度为355 MPa,牌号为DH36和EH36,交货状态为正火态。

随着大型风力发电机组数量的增加和所用钢板厚度的增大,同时迫于降低建造成本的压力,欧洲海上风电厂已开始批量使用屈服强度为420 MPa或460 MPa级别钢板,以降低钢板厚度。近几年,日本海上风电厂已开始批量使用屈服强度为390 MPa和460 MPa的钢板,并开始小批量应用屈服强度为690 MPa级别的钢板。

为满足海上风力发电机用钢(以下简称风电用钢)的发展趋势,宝钢湛江钢铁有限公司在目前国内海上风电用钢的基础上,研发出了符合GB 712-2011技术要求的屈服强度为460 MPa级别的DH460和EH460钢种,笔者介绍了该两种钢的化学成分设计及试制工艺流程,并对EH460钢的综合力学性能进行了分析,供海上风电用钢设计单位参考。

1 钢板化学成分及力学性能要求

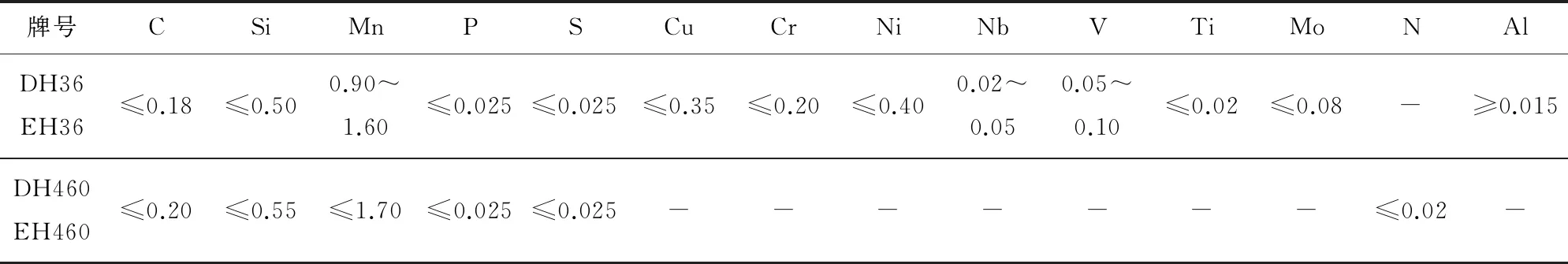

DH36钢、EH36钢是屈服强度为355 MPa级别的海洋工程用结构钢,目前海上风电用钢以其为主,而DH460钢、EH460钢是比DH36钢、EH36钢高3个强度级别的钢种。同一强度级别的两种钢其成分及强度要求相同,差异在于对冲击韧性的要求,其中DH系列钢要求在-20 ℃时低温冲击性能满足要求,EH系列钢要求在-40 ℃低温冲击性能满足要求。由于服役条件及钢板使用位置不同,钢的选材也不同。GB 712-2011对DH36钢、EH36钢、DH460钢、EH460钢的化学成分及力学性能的要求见表1和表2。其中DH36钢、EH36钢中的细化晶粒用铝、铌、钒和钛等元素可单独或以任一组合的形式加入。当单独加入时,其含量应符合表1的规定;若混合加入两种或两种以上细化晶粒元素,该标准对表1中元素含量下限的规定不适用,同时要求铌、钒和钛的总含量不大于0.12%(质量分数,下同);该标准对DH460钢、EH460钢添加的合金化元素及细化晶粒元素铝、铌、钒和钛等的含量没有作规定,应符合公认的有关标准的要求。

表1 GB 712-2011对不同钢种化学成分的要求(质量分数)Tab.1 Requirements of GB 712-2011 for chemical composition of different steel grades (mass fraction) %

表2 GB 712-2011对不同钢种力学性能的要求Tab.2 Requirements of GB 712-2011 for mechanical propertiy of different steel grades

2 高等级海上风电用钢化学成分设计及试制工艺流程

由于海上风电用钢的使用环境极恶,长期在复杂的交变风力载荷下承受拉伸、弯曲和剪切等作用力,因此对风电用钢的疲劳性能、断裂韧性和焊接性能提出了更高的要求[4-5]。随着大型风力发电机组数量的增加和钢板厚度的增大,高强度、高韧性、高塑性、高止裂性、优良的抗疲劳性能与焊接性能的风电用钢板是重要的发展趋势。

屈服强度为460 MPa级别海上风电用钢的设计理念及生产工艺与355 MPa级别海上风电用钢的一致,成分设计上遵循低碳含量、低碳当量、微合金化和满足大热输入焊接的原则,碳元素含量为0.07%~0.10%(质量分数,下同),硅元素含量为0.05%~0.15%,锰元素含量为1.50%~1.60%,磷元素含量不大于0.01%,硫元素含量不大于0.001 5%及含有适量的铌、钒、钛、钼、铜、镍等合金元素。板坯产出后通过超快冷热机械控制工艺(TMCP)轧制成厚度为60 mm的成品钢板,试制工艺过程为:铁液→铁液预处理→转炉→精炼→2 300 mm连铸→堆冷→板坯检查→二切→加热→高压水除鳞→4 200 mm粗轧→4 200 mm精轧→预矫→Mulpic(多功能间歇式喷射冷却装置)加速冷却→热矫→精整→钢板检验。

3 试制结果及分析

3.1 显微组织

根据GB/T 13298-2015《金属显微组织检验方法》的技术要求对试制EH460钢板全板厚显微组织进行观察,显微组织形貌见图1。

可见,试制的海上风电用钢板显微组织为贝氏体+铁素体+少量珠光体,以贝氏体中温转变组织为主,是较理想的显微组织。由于钢板不同厚度处冷却速率有差别,钢板厚度方向的显微组织也有一定的差异,但总体而言,试制钢板各处显微组织基本相同且均匀。

图1 试制EH460钢板的显微组织形貌Fig.1 Microstructure morphology of trial produced EH460 steel plate:a) 1/4 thickness from the upper surface; b) 1/2 thickness; c) 1/4 thickness from the lower surface

3.2 拉伸性能

在试制EH460钢板上取横向圆棒拉伸试样(直径为10 mm)进行室温、高温及低温拉伸试验。室温拉伸试验根据GB/T 228.1-2010 《金属材料 拉伸试验 第1部分:室温试验方法》的规定执行;高温拉伸试验根据GB/T 228.2-2015 《金属材料 拉伸试验 第2部分:高温试验方法》的规定执行,使用红外加热炉对拉伸试样加热并保温,保温时间不小于20 min,然后采用100 kN的电子拉伸试验机进行拉伸试验;低温拉伸试验根据GB/T 228.3-2019《金属材料 拉伸试验 第3部分:低温试验方法》的规定执行,在配有低温箱的CSS-1110型电子拉伸试验机上进行,由液氮雾化装置作为制冷源[6],试验结果见图2。

图2 试制EH460钢板的室温、高温及低温拉伸性能试验结果Fig.2 Tensile property test results of trial produced EH460 steel plate at room temperature, high temperature and low temperature:a) tensile test at room temperature and high temperature; b) tensile test at low temperature

室温下EH460钢的抗拉强度Rm为630 MPa、屈服强度Rp0.2为537 MPa、断后伸长率A为22%,均满足标准对EH460钢的要求,且有较大富余量。随着试验温度的升高,钢板的强度总体呈下降趋势,塑性总体呈上升趋势,在试验温度范围内无拉伸强度陡变现象发生。低温下随着试验温度的降低,钢板的屈服强度和抗拉强度缓慢上升,断后伸长率变化较小,说明该钢在低温环境下具有较好的强塑性。

3.3 冲击性能

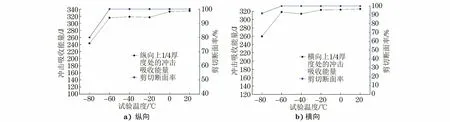

在EH460钢板纵向、横向1/4厚度处,按照GB/T 229-2007《金属材料 夏比摆锤冲击试验方法》的技术要求进行低温夏比(V型缺口)冲击试验,结果见图3。

图3 试制EH460钢板的低温冲击性能试验结果Fig.3 Low temperature impact test results of trial produced EH460 steel plate:a) longitudinal; b) transverse

由图3可知,-40 ℃下横、纵向试样冲击吸收能量均在300 J以上,远高于标准对EH460钢的要求。根据冲击吸收能量为50%上平台能时所对应的温度和剪切断面率为50%时所对应的温度,确定试制钢板的韧脆转变温度低于-80 ℃,表明试制钢板低温韧性优异[7]。

对EH460钢板纵向冲击试样的断口进行扫描电镜(SEM)分析,形貌见图4。

图4 试制EH460钢板纵向冲击试样SEM形貌Fig.4 SEM morphology of longitudinal impact specimen of trial produced EH460 steel plate:a) at low magnification; b) position 1 at high magnification; c) position 2 at high magnification

由图4可知断裂扩展区形貌呈韧窝状,断口有明显的形变特征,断口呈韧性断裂特征,表明试制钢板试样的冲击韧性良好。

3.4 抗层状撕裂性能

按照GB/T 5313-2010《厚度方向性能钢板》的技术要求对试制钢板进行沿厚度方向的全板厚拉伸试验,沿钢板厚度方向的抗拉强度分别为571,575,572 MPa,断面收缩率分别为73.5%,74.2%,75.5%。

可知钢板沿厚度方向的抗拉强度和断面收缩率满足标准要求,同时断面收缩率均在70%以上,超过了Z向(抗层状撕裂)钢的最高级别Z35(断面收缩率不小于35%)的要求,表明该钢具有良好的抗层状撕裂性能[8]。

3.5 疲劳及止裂性能

3.5.1 高周疲劳性能

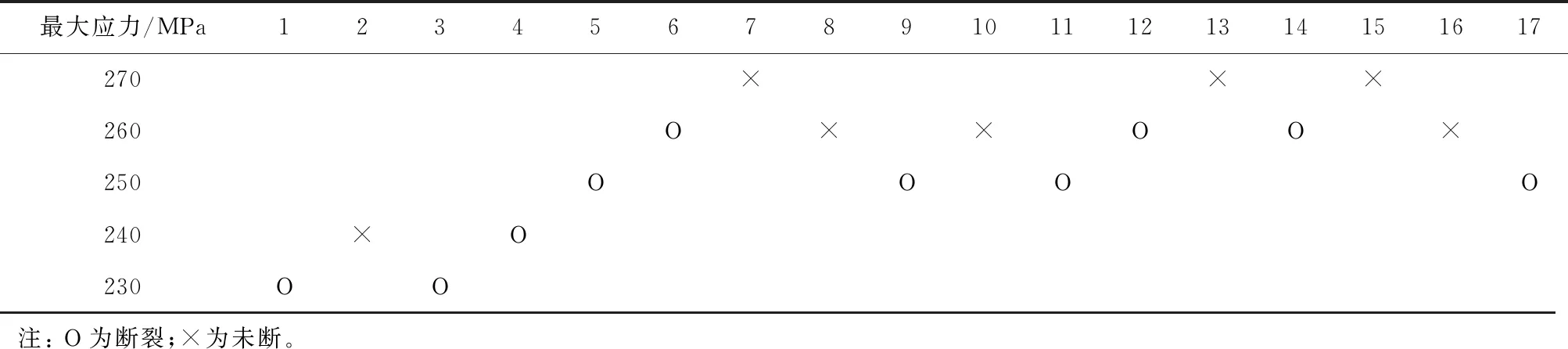

为测试钢材的疲劳强度,将试制钢板加工成螺纹头高周疲劳试样,根据GB/T 3075-2008《金属材料 疲劳试验 轴向力控制方法》的技术要求,选用PLG200型高频疲劳试验机进行试验,设定疲劳强度对应循环次数为107周次,应力比R取0.1,数据处理过程参考GB/T 24176-2009《金属材料 疲劳试验 数据统计方案与分析方法》的技术要求,结果见表3。

经计算,钢板的平均疲劳强度为256.4 MPa,表明钢板具有优良的抗疲劳性能。考虑到数据可靠性较高,还分析计算了钢板在置信度90%、失效概率10%情况下的疲劳强度下极限,结果为218.3 MPa。

3.5.2 止裂性能

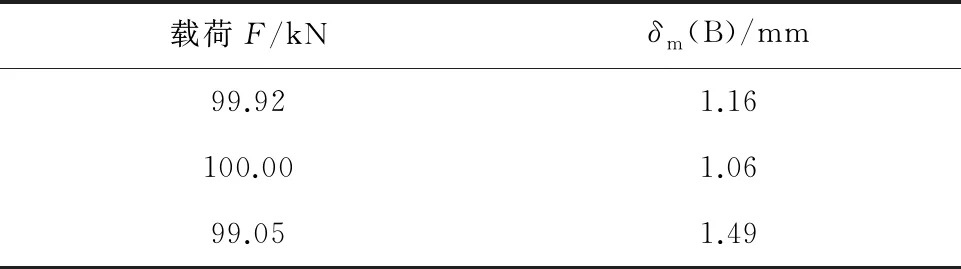

按照GB/T 21143-2014《金属材料 准静态断裂韧度的统一试验方法》的技术要求对试制EH460钢板进行-40 ℃下的CTOD(裂纹尖端张开位移)试验,结果见表4,其中δm(B)为对于全塑性特性的第一个最大力平台对应的尺寸敏感断裂抗力。

表3 试制EH460钢板高周疲劳性能试验结果Tab.3 Test results of high cycle fatigue property of trial produced EH460 steel plate

表4 试制EH460钢板CTOD试验结果Tab.4 CTOD test results of trial produced EH460 steel plate

可知钢板-40 ℃时CTOD特征值δm(B)不小于1.06,且试验过程中未出现POP-IN效应(瞬间载荷迅速下降、位移增加很小的“突进”现象),说明试制钢板止裂性能优异[9]。

3.6 大热输入焊接试验

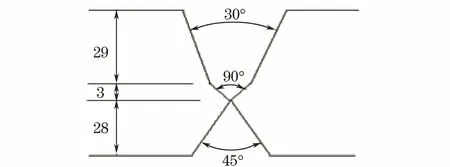

采用气保护焊打底、气电立焊正反面一次成型工艺,对试制EH460钢板进行气电立焊试验。气电立焊试验采用气电立焊专用焊机,焊接材料选用气电立焊专用DWS-43G型CO2气保护药芯焊丝,其直径为1.6 mm。焊接试板坡口根据气电立焊工艺特点加工而成,焊接试板长度方向为轧向(纵向),试板坡口示意图见图5,焊接工艺参数见表5。

图5 气电立焊试验试板坡口示意图Fig.5 Diagram of groove for test plate of gas electric vertical welding

表5 气电立焊焊接工艺参数Tab.5 Welding parameters of gas electric vertical welding

对试制钢板焊接接头进行横向拉伸试验、弯曲试验及夏比V型冲击试验,结果见表6。

表6 试制EH460钢板焊接接头力学性能试验结果Tab.6 Mechanical property test results of welding joint of trial produced EH460 steel plate

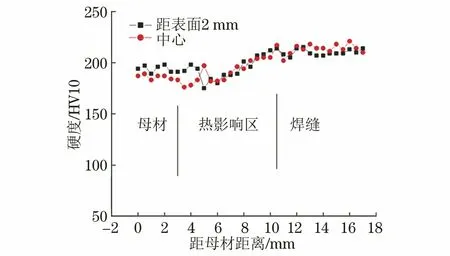

继续对接头进行维氏硬度试验,每0.5 mm取点测试,试验部位包括母材(BM)、热影响区(HAZ)和焊缝(WM),结果见图6。

图6 试制EH460钢板焊接接头硬度试验结果Fig.6 Hardness test results of welding joint of trialproduced EH460 steel plate

由表5、表6及图6可知,气电立焊实测单面焊接热输入达到124 kJ·cm-1,接头抗拉强度达到589 MPa,接头焊缝、熔合线、熔合线外1 mm热影响区及熔合线外3 mm热影响区-40 ℃冲击吸收能量均达到了较好水平。焊缝区硬度最高,热影响区没有明显硬化及软化现象,这与接头强度分布相对应,整个焊接接头淬硬倾向较低。以上研究结果表明,焊接接头具有优良的综合力学性能。

4 结论

(1) 同等服役情况下采用高强度钢板可降低钢板设计厚度,进而大幅度降低建造和安装成本;焊接接头力学性能优异,与母材同强同韧,钢板具备大热输入焊接特性,可以保证施工效率,节约焊接时间。

(2) 在室温至650 ℃范围内无拉伸性能陡变现象发生,且在-80 ℃低温环境下仍具有较好的强塑性,表明材料在服役过程中不会因环境温度变化而失效。

(3) 钢板的韧脆转变温度在-80 ℃以下,抗层状性能达到并超过Z向钢的最高级别Z35的要求,低温韧性和抗层状撕裂性能优异。

(4) 高周疲劳强度达到256.4 MPa,-40 ℃时CTOD特征值δm(B)不小于1.06,具有优异的疲劳及止裂性能。