试样厚度对夏比冲击试验结果的影响

丁 阳

(上海电气核电设备有限公司, 上海 201306)

冲击试验因其试样加工简便,试验时间短,试验数据对材料组织结构、冶金缺陷等敏感而成为评价金属材料冲击韧性应用最广泛的一种传统力学性能试验,也是评定金属材料在冲击载荷下韧性的重要手段之一[1],其中夏比冲击试验是目前工业标准化程度最高的材料低温韧性评价方法[2]。在实际的试样加工中,由于某些薄板的厚度不够,无法制取10 mm×10 mm标准尺寸的夏比冲击试样[3],不得不考虑采用10 mm×7.5 mm,10 mm×5 mm等小尺寸试样来进行冲击试验[4]。小尺寸试样的冲击试验结果对保证材料质量具有重要意义,目前相关研究主要集中在材料的冲击上平台吸收能量,即全塑性断口,而对于其他温度的研究较少,为分析材料在不同温度下试样厚度对于冲击试验结果的影响规律,笔者采用小尺寸试样进行了一系列的试验和研究。

1 试验方法

1.1 试验材料与试验设备

冲击试验使用某锻件厂提供的材料各项性能均匀的SA508-3钢,将其加工成10 mm×10 mm×55 mm,10 mm×7.5 mm×55 mm,10 mm×6.7 mm×55 mm,10 mm×5 mm×55 mm等4种厚度的冲击试样;试验采用RKP450 IWI型全自动高低温示波冲击试验机,其最大冲击吸收能量为450 J。

1.2 标准对小尺寸试样冲击吸收能量的要求

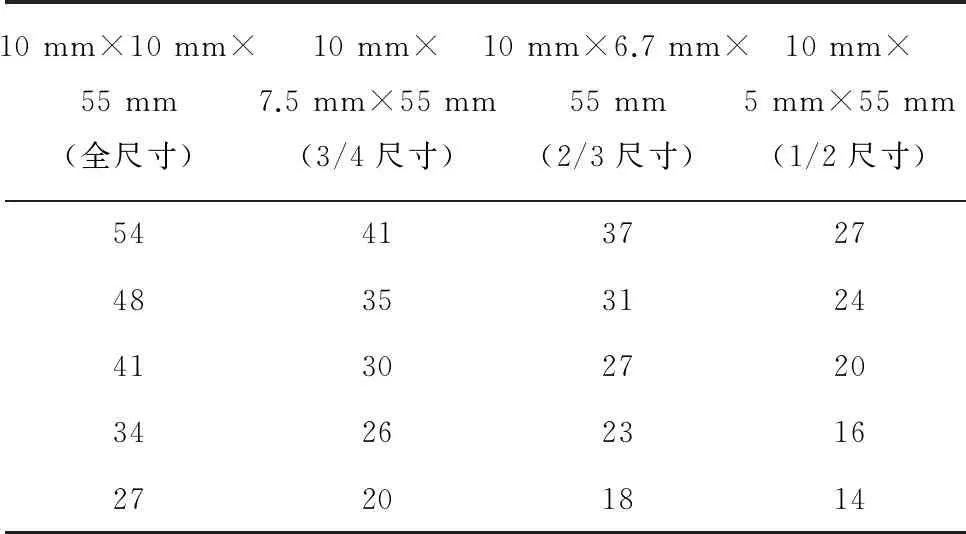

ASTM A673/A673M-2017StandardSpecificationforSamplingProcedureforImpactTestingofStructuralSteel对不同尺寸试样的冲击吸收能量的要求如表1所示。

根据表1可知,标准对冲击吸收能量的要求与试样的厚度呈正比,而对于试样的侧膨胀值及剪切断面率,则没有具体的要求[5]。

表1 标准对不同尺寸试样等效冲击吸收能量的要求Tab.1 Standard requirements for equivalent impact absorbedenergy of different size specimens J

1.3 试验方法

首先用加工后的一批落锤试样测试该材料的无延性转变温度(TNDT)[6],当落锤试验进行到-40 ℃时,落锤试样断裂,而-35 ℃时两个试样均未断裂,由ASTM E208-2017StandardTestMethodforConductingDrop-WeightTesttoDetermineNil-DuctilityTransitionTemperatureofFerriticSteels可知该材料的TNDT为-40 ℃。选取-60~60 ℃作为冲击试验温度,每间隔20 ℃为一个梯度设置冲击试验温度,并在每个温度梯度下分别对上述4种不同尺寸的两个试样进行冲击试验,测量并记录试样的冲击吸收能量、侧膨胀值及剪切断面率等试验数据。

2 试验结果

2.1 试样厚度对冲击吸收能量的影响

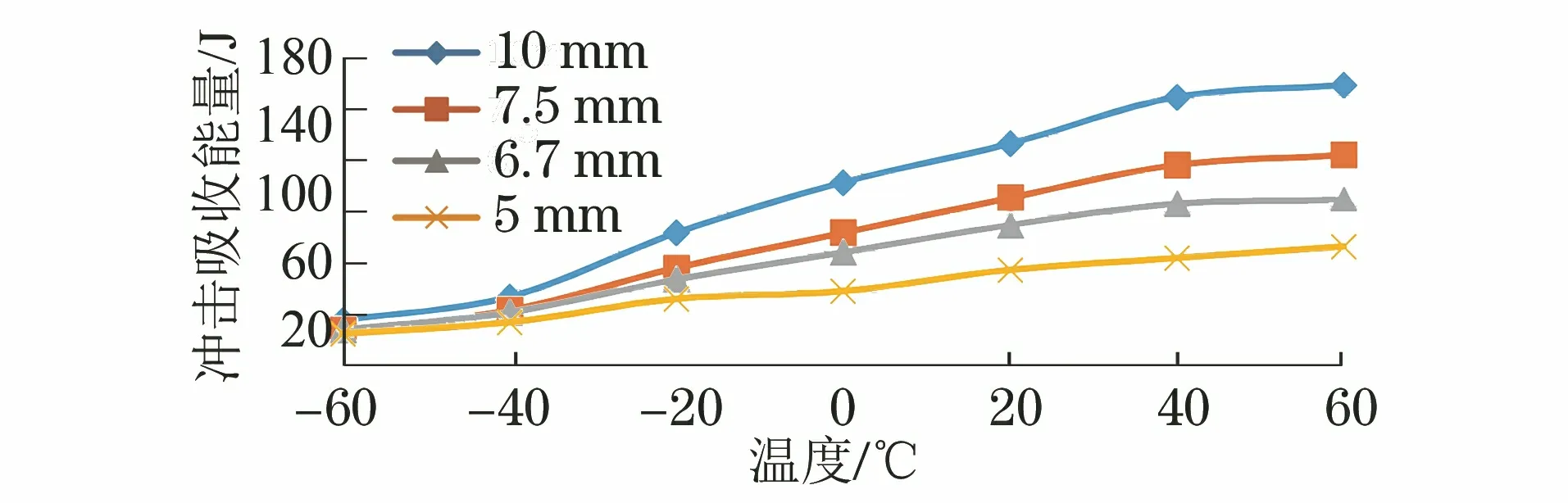

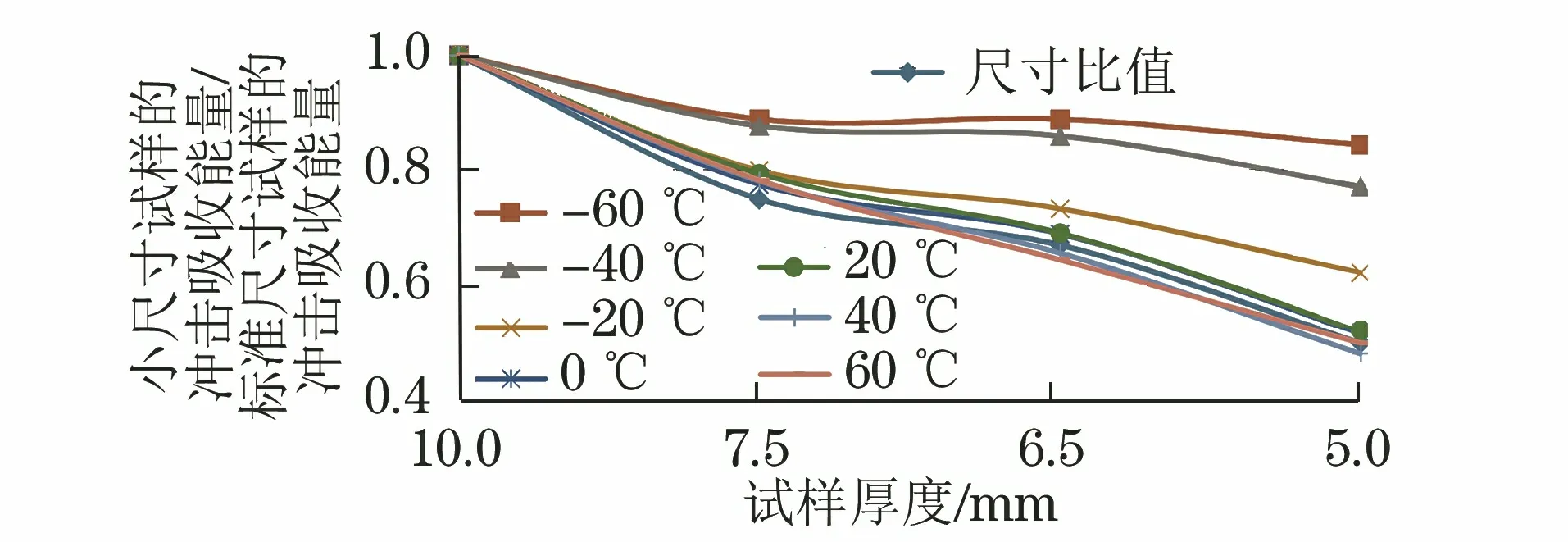

不同厚度试样的冲击吸收能量-温度曲线如图1所示;不同厚度试样的冲击吸收能量比值与试样厚度关系如图2所示,其中尺寸比值折线所对应的是4种尺寸试样厚度与标准尺寸试样厚度的比值,即1,0.75,0.67,0.5,其余7条折线代表的是在不同温度下4种尺寸试样的冲击吸收能量与标准尺寸试样的冲击吸收能量比值。

图1 不同厚度试样的冲击吸收能量-温度曲线Fig.1 Impact absorbed energy-temperature curves ofdifferent thickness specimens

图2 不同厚度试样的冲击吸收能量比值与试样厚度关系Fig.2 Relationship between the ratio of impact absorbed energy andthe specimen thickness for different thickness specimens

由图1可知,4条曲线在-40 ℃左右出现了明显的不同,具体表现为随试样厚度增加,曲线斜率明显增大,这是因为此时的温度处于该材料的韧脆转变温度。通常此转变温度被定义为吸收能量突然增加(或减少)时对应的温度,此时断裂模式由韧性断裂转为脆性断裂[3]。同时, 4条曲线出现较大能量变化的温度范围基本相同,即改变冲击试样的厚度并不会影响到通过冲击吸收能量-温度曲线得出的该材料的韧脆转变温度。

由图2可知,当试验温度高于该材料的韧脆转变温度,即处于上平台温度时,各条冲击吸收能量比值折线与尺寸比值折线相互重合,即冲击吸收能量与试样厚度之间呈线性关系。是因为此时冲击试样为韧性断裂,而韧性断裂时冲击吸收能量受其他因素影响较小,仅和试样的横截面积有关。

当试验温度降低到材料的韧脆转变温度(-40 ℃)时,冲击吸收能量比值折线开始偏离尺寸比值折线,即冲击吸收能量与试样厚度之间没有线性关系,此时冲击试样属于脆性断裂。由于几乎不产生塑性变形,横截面积对于冲击吸收能量的影响可以忽略不计,甚至当冲击试样厚度增大时,试样的力学约束程度增加,从而降低了冲击吸收能量,这也解释了为什么在-60~-40 ℃时,试样的冲击吸收能量几乎没有变化。

2.2 试样厚度对侧膨胀值的影响

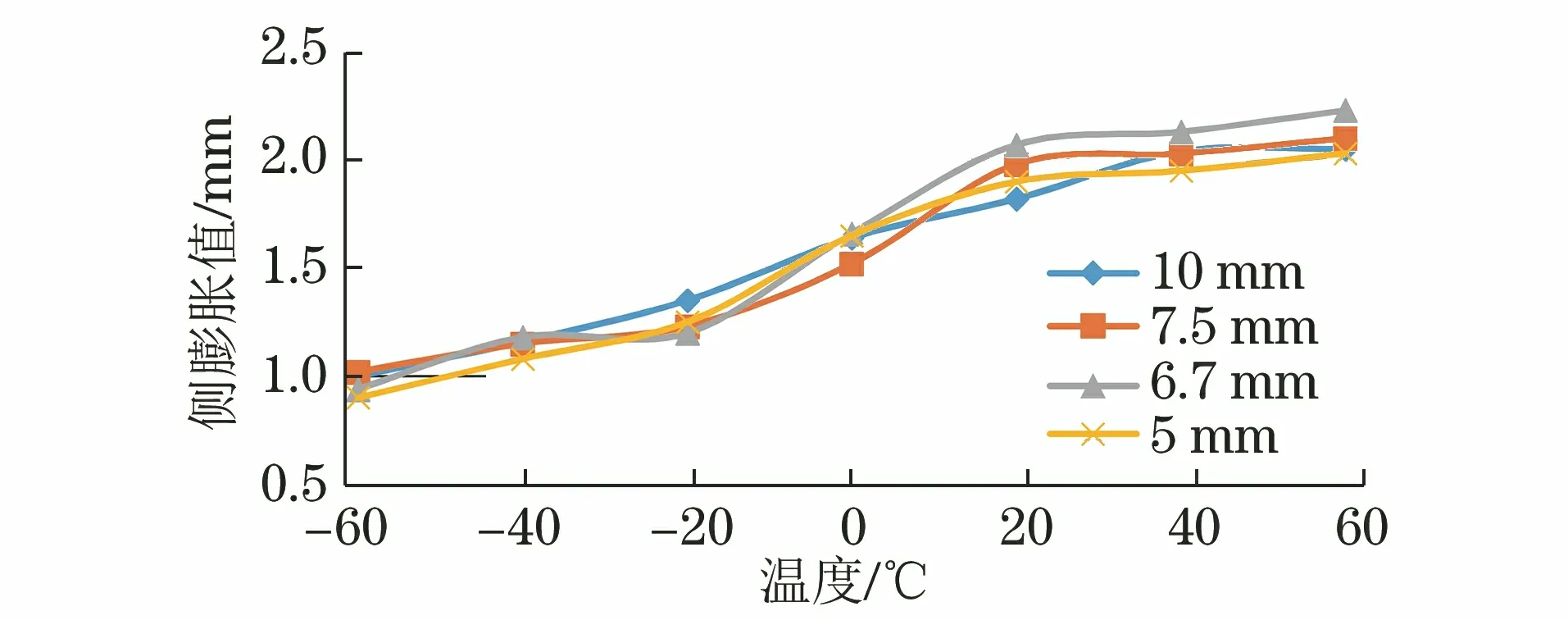

不同厚度试样的侧膨胀值-温度曲线如图3所示,可知随着试验温度的升高,侧膨胀值也增大,但是在任一个温度下,不同厚度试样的侧膨胀值相差很小,这也意味着侧膨胀值对于某个具体的材料来说是一个稳定的常数,仅仅与试验温度有关,而与试样的厚度没有明显的关系。通常定义的侧膨胀值指的是冲击试样断裂后断口两侧最大膨胀量之和[7]。而产生侧膨胀的原因是当材料在冲击过程中受到平面应力时,会产生裂纹,裂纹扩展向外挤压,对于不同厚度的试样来说,无论是脆性或韧性断裂,裂纹扩展能量总是相同的,所以侧膨胀值也不变。

图3 不同厚度试样的侧膨胀值-温度曲线Fig.3 Side expansion value-temperature curves ofdifferent thickness specimens

2.3 试样厚度对剪切断面率的影响

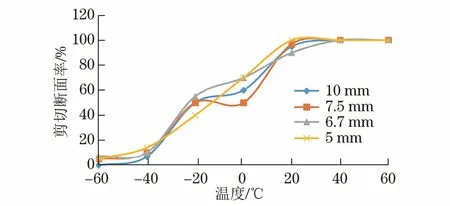

不同厚度试样的剪切断面率-温度曲线如图4所示,可见4种厚度试样的曲线斜率在-40 ℃时发生剧烈的变化,即试验温度低于韧脆转变温度时,剪切断面率也会迅速降低。而4条曲线相互之间的差异同侧膨胀值曲线的基本一致,也说明了剪切断面率和试样厚度之间没有明显的关系。

图4 不同厚度试样的剪切断面率-温度曲线Fig.4 Shear section rate-temperature curves ofdifferent thickness specimens

2.4 试样厚度对特征值的影响

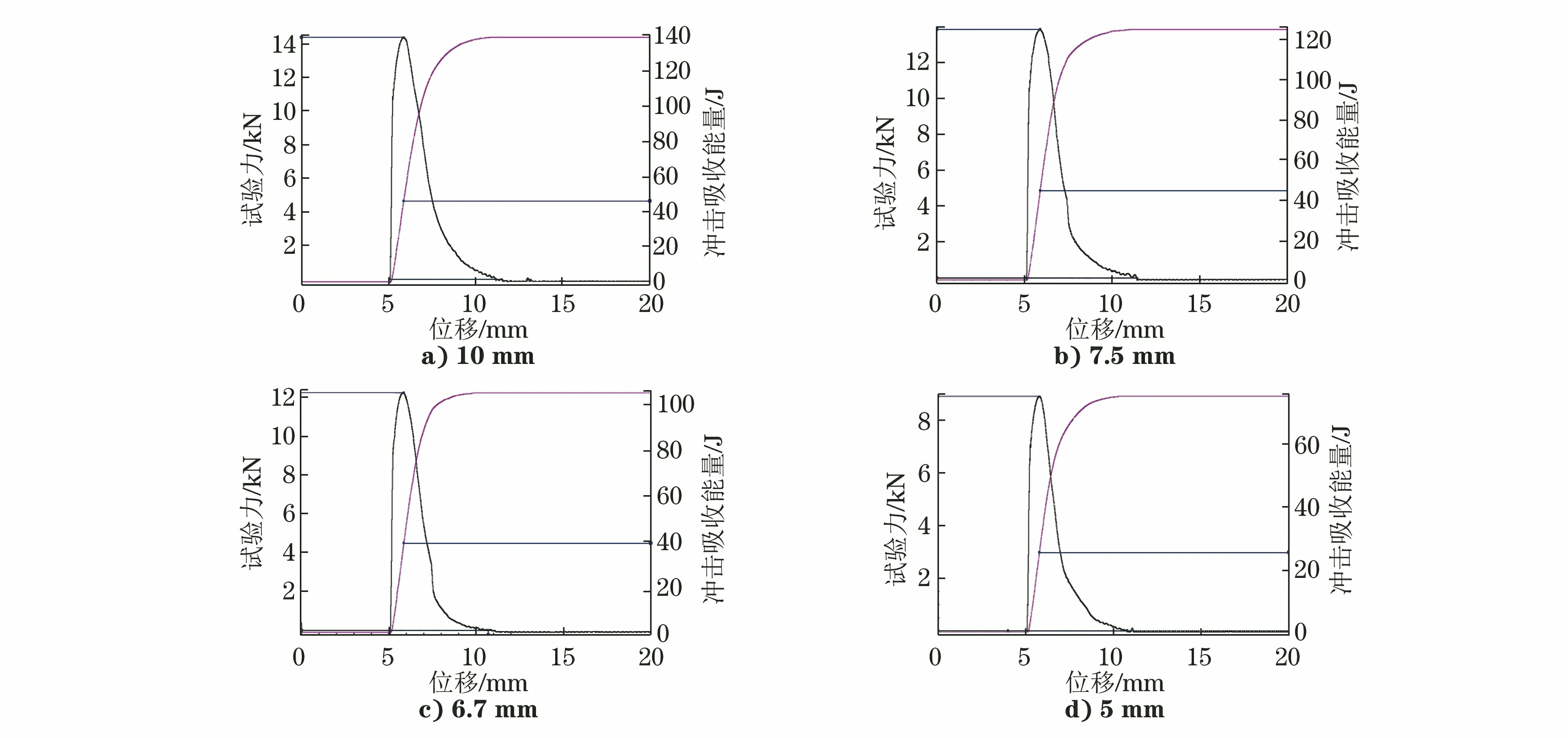

图5为20 ℃时4种不同厚度试样的力-位移曲线,在力-位移曲线中,冲击吸收能量Wt就是曲线和横坐标之间的面积[8]。观察4条曲线可以发现,随着试样厚度的减小,曲线和横坐标之间的面积也在逐渐减小,即冲击吸收能量Wt减小;另一个特征值最大力Fm是冲击试样在冲击试验过程中受到的最大力,由曲线可以看出,试样吸收的能量越大,则冲击过程中所受到的最大力也越大。随厚度的减小,不稳定裂纹扩展起始力Fiu,即曲线在最大力之后开始急剧下降的力,也越来越小,导致试样产生的裂纹扩展能量也越小,从而导致冲击吸收能量减小。

图5 不同厚度试样的力-位移曲线Fig.5 Force-displacement curves of different thickness specimens

2.5 试样厚度对断口形貌的影响

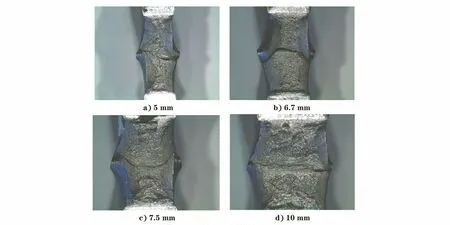

图6是试验温度为20 ℃时不同厚度试样冲击断口的宏观形貌,可见对于不同厚度的试样,断口形貌基本相同,均为韧性断裂,结合图3的侧膨胀值曲线发现,断口与试样的厚度并无直接联系,与前文通过曲线得出的结论吻合。

图6 20 ℃时不同厚度试样的断口宏观形貌Fig.6 Macro morphology of fracture of different thickness specimens at 20 ℃

3 结论

(1) 当试验温度高于韧脆转变温度时,冲击吸收能量与试样的横截面积有关,因此与厚度呈线性关系。而低于韧脆转变温度时,冲击吸收能量与试样厚度之间没有明显关系。

(2) 试样的侧膨胀值、剪切断面率、断口形貌与厚度之间没有直接联系。

(3) 随着试样厚度的减小,不稳定裂纹扩展起始力越来越小,导致试样产生的裂纹扩展能量也越小,从而导致冲击吸收能量减小。厚度越大,试样吸收的能量越多,冲击过程中所受到的最大力也越大。