ZG45钢表面镍钴基熔覆层的显微组织与耐腐蚀性能

,,,2,,,2, ,

(1.兰州理工大学,省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;2.甘肃蓝科高新石化装备股份有限公司,兰州 730070;3.武汉材料保护研究所,武汉 430030)

0 引 言

摩擦、腐蚀和氧化是矿山、冶金、机械和化工等领域装备及零部件失效的主要形式,且均最先发生在零部件的表面,因此,零部件的表面性能引起了研究人员的重视[1-6]。表面涂层是应用较多的一种表面改性技术,能有效提高零部件性能、延长其使用寿命。目前常用的涂层制备技术有热喷焊、热喷涂、堆焊、冷喷涂、激光熔覆等[7-14],这些技术均存在一些不足,例如:热喷涂时的噪声大、粉末利用率低,且涂层与基体以机械结合为主、物理化学结合为辅,结合强度较低[1,14];堆焊涂层质量差,基体容易变形;热喷焊涂层工艺性差,且涂层质量差;激光熔覆技术所用设备昂贵,熔覆效率较低。真空熔覆技术是表面涂层制备技术中的一种,具有工艺简单、熔覆层表面粗糙度低、涂层厚度可控、涂层和基体结合强度高等特点[14],在制备镍基耐磨涂层方面得到较为广泛的应用。

镍基和铁镍基合金(均简称镍基合金)是一类重要的耐腐蚀材料,且具有较高的力学性能和良好的加工工艺性能[10-13],广泛应用于化工、石油、湿法冶金、污水处理、原子能、海洋开发及航空航天等众多领域,在一定程度上解决了一般钢铁和其他金属材料、非金属材料所无法解决的工程腐蚀、摩擦磨损等问题[12-17]。随着现代化工业的发展,服役工况变得越发恶劣,这就要求零部件具有更高的耐磨耐蚀等性能。若全部采用镍基合金或镍基复合材料制造零部件,其成本太高,经济效益与社会效益低;而在成本相对较低的钢铁材料上涂敷镍基合金涂层,不仅可以有效提高钢铁材料的耐磨、耐蚀和耐高温等性能,而且可以节约成本。此外,镍基合金涂层中还可添加不同含量的碳化物、氮化物、硼化物等硬质相,从而进一步提高其性能。

钴具有很好的耐热性与耐蚀性,与镍的物理化学性质相近而易于形成合金。目前对真空熔覆镍钴基涂层的研究,特别是该涂层在含氯离子介质中的腐蚀行为研究相对较少。为此,作者以ZG45钢为基体,采用真空熔覆技术在其表面制备了镍钴基合金、WC/镍钴合金和石墨+WC/镍钴合金熔覆层,研究了不同涂层的显微组织以及在5%(质量分数)氯化钠溶液中的电化学腐蚀性能,为镍钴基涂层的应用提供理论基础与技术指导。

1 试样制备与试验方法

1.1 试样制备

试验原料有:镍基合金粉,化学成分(质量分数/%,下同)为0.7C,3B,4.6Si,17Cr,3Fe,余Ni,粒径为48~106 μm;钴基合金粉,化学成分为0.8C,1B,1.5Si,28Cr,3Fe,5W,余Co,粒径为40~80 μm;WC粉,粒径10~15 μm;商用镍包石墨(简称G)粉,粒径60 μm;自制黏结剂NJB,质量分数为2%~5%的醋酸乙烯酯溶液。镍基合金粉、钴基合金粉和WC粉均由兰州理工大学粉末厂提供,G粉由北京矿冶研究院提供。选取ZG45钢作为基材,尺寸为50 mm×50 mm×10 mm。

称取质量分数分别为20%,30%,40%,50%钴基合金粉,和镍基合金粉混合均匀形成镍钴合金粉;在镍钴合金粉中添加质量分数分别为10%,20%,30%,40%,50%的WC粉,混合均匀;在混合均匀的镍钴合金粉和WC粉中,添加质量分数分别为2%,4%,6%,8%的G粉,混合均匀。

将上述合金粉分别与黏结剂混合均匀,在ZG45钢表面先涂敷一层厚约1 mm的镍钴合金粉层作为过渡层,再分别涂覆一层厚约2 mm的镍钴合金粉层、WC+镍钴合金粉层、WC+G+镍钴合金粉层,放入马弗炉中于200 ℃保温2 h干燥,再在ZT-18-22型真空碳管炉中于1 080 ℃保温20 min烧结,真空度为6.67×10-4Pa,升温速率为40 ℃·min-1,随炉冷至150 ℃以下时出炉,即得到3种熔覆层试样。为便于描述,将涂敷镍钴合金粉层、WC+镍钴合金粉层和WC+G+镍钴合金粉层后形成的涂层分别统称为Ni-Co熔覆层,WC/Ni-Co熔覆层,G+WC/Ni-Co熔覆层,当特指某个组成的熔覆层时,在Co,WC,G前加上各自的质量分数,如2%G+40%WC/Ni-40%Co,以此类推。

1.2 试验方法

在熔覆层试样上横向截取金相试样,经砂纸磨制、抛光后,用王水氯化铁溶液腐蚀熔覆层,利用MEF-3型光学显微镜观察其显微组织;用D/max-2400型X射线衍射仪(XRD)分析熔覆层的物相组成,采用铜靶,波长0.154 06 nm;使用Quanta450-FEG型扫描电子显微镜(SEM)观察熔覆层的微观形貌,并用附带的能谱仪(EDS)分析微区成分;利用EMPA1600电子显微探针分析仪(EPMA)进行熔覆层截面元素分布。

分别将熔覆层试样和ZG45钢加工为薄片,尺寸均为10 mm×10 mm×2 mm,采用锡焊将导线焊接在试样的一面,用牙托粉和树脂对薄片试样进行封装,露出尺寸为10 mm×10 mm的待测面。将待测面打磨、抛光,清洗干净后备用。在CHI660D型电化学工作站中进行极化试验:腐蚀介质为质量分数为5.0%的NaCl溶液,温度为25 ℃;采用标准三电极体系,工作电极为薄片试样,辅助电极为铂片,参比电极为饱和甘汞电极;扫描速率为0.01 V·s-1,初始电位-1 V,终止电位1 V,静置时间20 min。由极化试验得到试样的极化曲线,对极化曲线进行线性拟合得到自腐蚀电位和自腐蚀电流密度,做3次试验以获得可靠稳定的试验数据。

2 试验结果与讨论

2.1 熔覆层的显微组织

图1(a)可见:4%G+30%WC/Ni-40%Co熔覆层试样的截面可分成ZG45钢基体、过渡层和复合层等3个明显区域,过渡层厚约1 mm,呈黑灰色,复合层厚2 mm,复合层中的Ni-40%Co合金基体上均匀分布着WC与G颗粒;过渡层和复合层的组织均匀致密,无夹杂、孔洞及微裂纹等缺陷。在ZG45钢基体与过渡层结合界面处存在一条颜色略浅于过渡层的暗灰色条带,取其中一个区域,如图1(a)中方框所示,放大后可见其宽度约为20 μm,EDS线扫描分析显示从ZG45钢基体至过渡层区域的铁元素含量降低,而镍、钴等元素含量增加,如图1(b)所示。可见在过渡层和ZG45钢基体间形成了一条元素相互扩散的冶金结合带,即扩散熔合区,该区域的生成使得熔覆层与ZG45钢基体的结合强度远远高于沉积镀层等的[15]。在扩散熔合区靠近过渡层处还出现了一些小颗粒,EDS分析显示该颗粒主要含铬和碳元素,为铬的碳化物。由图1(c)可见,过渡层中均匀分布着呈规则六边形、四边形的黑灰色物质,EPMA元素分析显示黑灰色物质的主要组成元素为铬与碳,与扩散熔合区中的颗粒组成相同,均为铬的碳化物,浅灰色区域主要含镍、钴,以及少量的铁、硅等元素。由图1(d)可见,复合层呈织构网状特征,WC颗粒与少量镍钴合金基体形成织构的网筋,熔融的镍钴合金形成网孔,其间均匀分布着黑色点状G颗粒。Ni-Co熔覆层的显微组织与相组成与G+WC/Ni-Co熔覆层的类似,也存在扩散熔合区,但由于没有添加WC和G颗粒,在镍钴合金基体中仅有铬的化合物等硬质相。

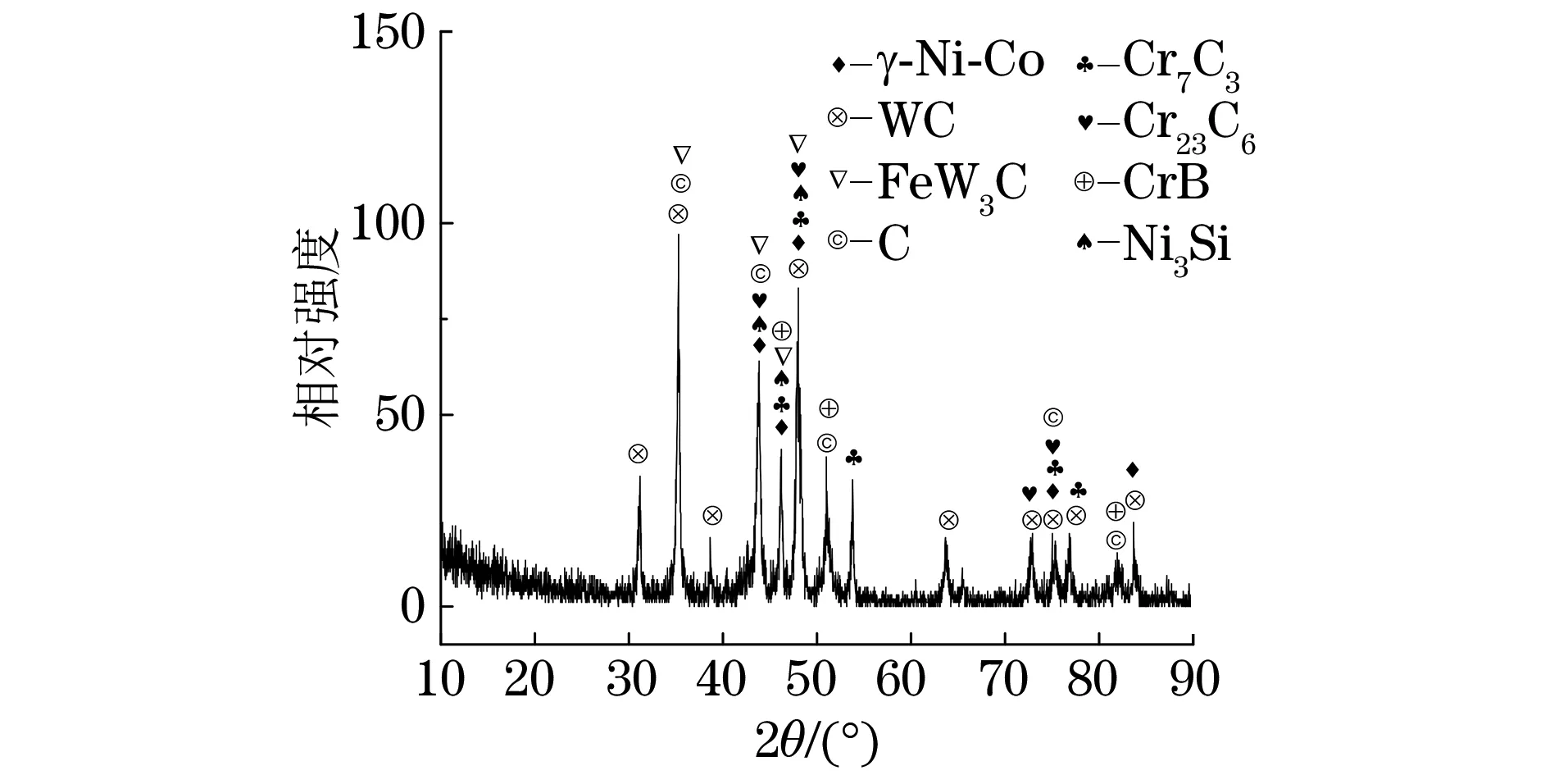

图2 6%G+30%WC/Ni-40%Co熔覆层的XRD谱Fig.2 XRD pattern of 6%G+30%WC/Ni-40%Co cladding layer

由图2可以看出,6%G+30%WC/Ni-40%Co熔覆层的主要组成相有Cr7C3、Cr23C6、Ni3Si、CrB、WC、FeW3C、C,以及γ-Ni-Co固溶体。在烧结过程中,合金粉中的低熔点共晶元素硅会很快扩散,且与镍元素形成弥散于共晶组织中的Ni3Si;Cr7C3和Cr23C6这两种相是在结晶过程中从晶界析出后分布在固溶体中的硬质相,结合图1(c)中浅灰色区域的EPMA分析结果可知,镍钴基合金中还有Ni3Si等共晶组织,原料镍基合金粉和钴基合金粉中铬元素的平均质量分数高达22%,由相图可知铬的溶解度小于22%,富余的铬元素容易与碳元素形成碳铬化合物。试验测得扩散熔合区、过渡层及复合层网孔区的主要组成为以镍与钴为主的固溶体、铬的碳化物以及含Ni3Si、FeNi3与Ni-Co固溶体的共晶相。Ni-Co熔覆层不含WC、C及FeW3C相,其余组成相与G+WC/Ni-Co熔覆层的相同,不同原料配比时熔覆层的相组成种类不变,在此不再赘述。

2.2 熔覆层的极化曲线

2.2.1 Ni-Co熔覆层的极化曲线

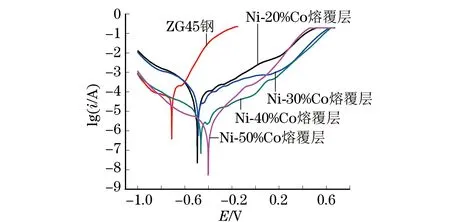

由图3可以看出:Ni-Co熔覆层的自腐蚀电位大于ZG45钢基体的,且随着钴含量的增加而正向移动,但其正向移动的幅度相对于熔覆层与基体间的移动幅度要小,自腐蚀电流密度随钴含量的增加先小幅增大后明显降低。极化率的定义为电位对电流密度的导数,其值等于极化曲线上该电流密度对应点的切线的斜率;极化率的倒数可用于衡量电极反应进行的难易程度,即该电位下电极反应的真实效率。由图3可判断出,ZG45钢基体在阳极极化区的极化率要远远小于Ni-Co熔覆层的,说明其极化过程比熔覆层更易于进行。

图3 ZG45钢和不同Ni-Co熔覆层的极化曲线Fig.3 Polarization curves of ZG45 steel and different Ni-Co cladding layers

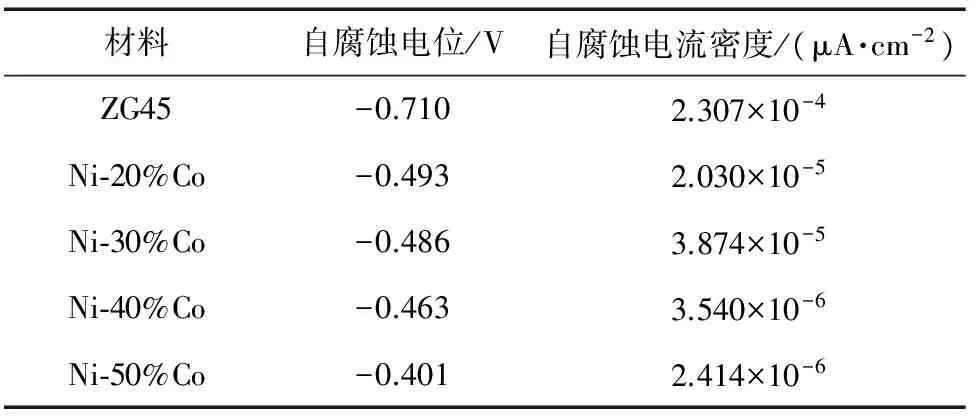

由表1可知:不同钴含量Ni-Co熔覆层的自腐蚀电位比ZG45钢的提高了0.217~0.309 V,且随钴含量的增加而正向移动,但变化量不超过0.1 V,这说明Ni-Co熔覆层的耐腐蚀性能得到了一定程度的提高;Ni-Co熔覆层的自腐蚀电流密度比ZG45钢的降低了1到2个数量级,且随钴含量的增加先小幅度增大后明显降低。自腐蚀电流密度的降低说明Ni-Co熔覆层的腐蚀速率降低,耐腐蚀性能提高。

表1 ZG45钢和不同Ni-Co熔覆层的自腐蚀电位和自腐蚀电流密度Tab.1 Free corrosion potential and free corrosion current density for ZG45 steel and different Ni-Co cladding layers

2.2.2 WC/Ni-40%Co熔覆层的极化曲线

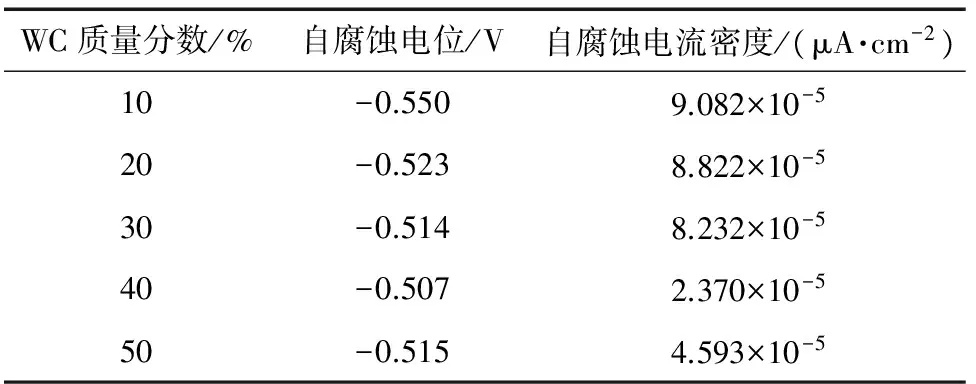

由图4和表2可知:与Ni-40%Co熔覆层(见表1)相比,WC/Ni-40%Co熔覆层的自腐蚀电位均略负向移动,变化量不超过0.09 V,自腐蚀电流密度增大;随着WC含量的增加,WC/Ni-40%Co熔覆层的自腐蚀电位先增后降,但变化量也不超过0.05 V,对应的自腐蚀电流密度先降后增;当WC质量分数为40%时,自腐蚀电位最高,自腐蚀电流密度最小,熔覆层的耐腐蚀性能最佳。前期研究表明,当WC质量分数小于40%时,复合熔覆层的摩擦磨损性能以及熔覆层与基体的力学协调性能等均随WC含量的增加而增大[16]。可见,40%WC/Ni-40%Co熔覆层可在摩擦磨损与腐蚀并存的工况下应用。

图4 不同质量分数WC/Ni-40%Co熔覆层的极化曲线Fig.4 Polarization curves of WC/Ni-40%Co cladding layers with different mass fractions of WC

表2 不同质量分数WC/Ni-40%Co熔覆层的自腐蚀电位和自腐蚀电流密度Tab.2 Free corrosion potential and free corrosion current density for WC/Ni-40%Co cladding layers with different mass fractions of WC

2.2.3 G+40%WC/Ni-40%Co熔覆层的极化曲线

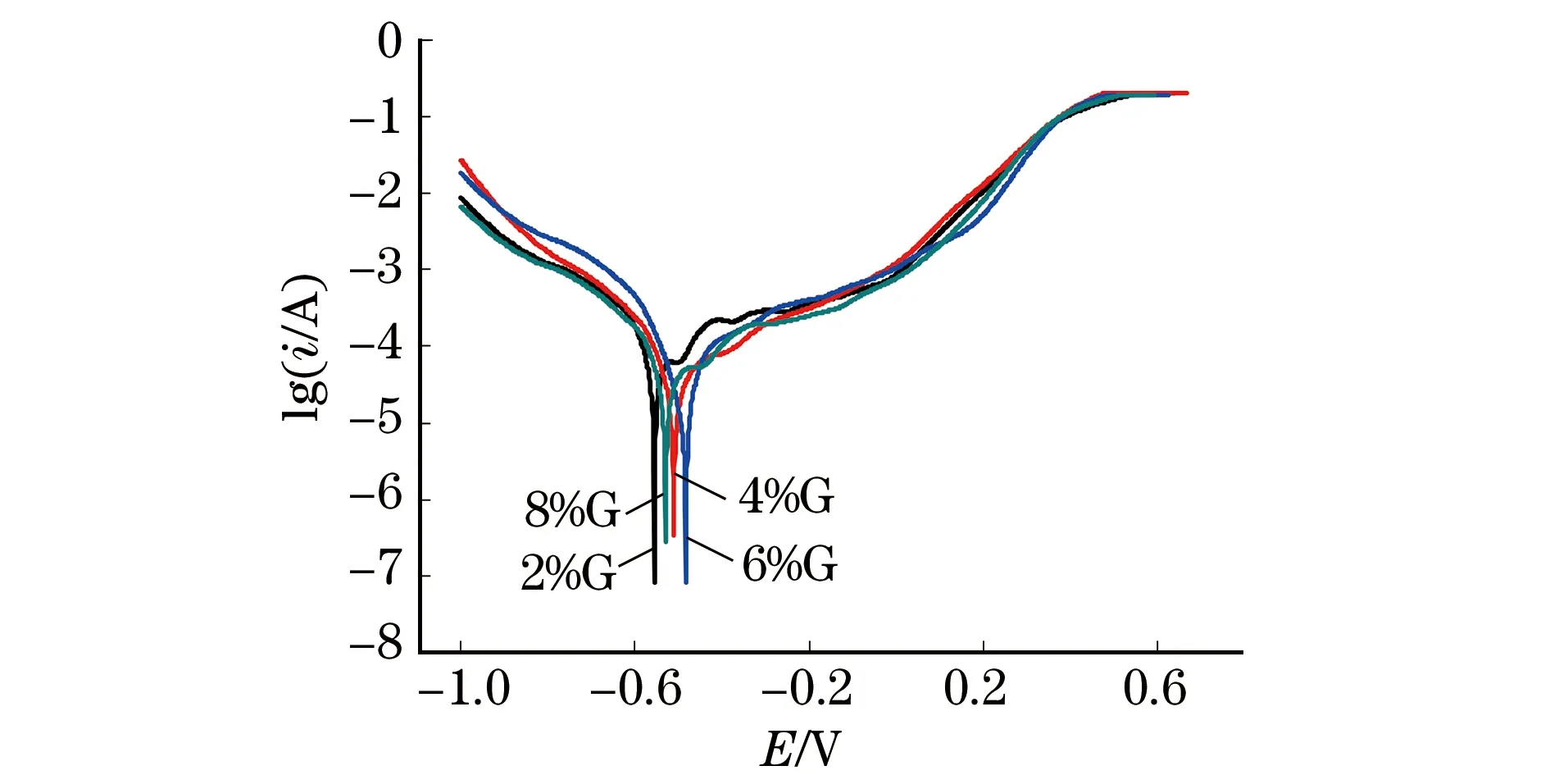

由图5和表3可见:在40%WC/Ni-40%Co熔覆层中添加2%G后,其自腐蚀电位为-0.556 V,低于40%WC/Ni-40%Co熔覆层的(见表2);随着G含量的增加,自腐蚀电位先降后增,对应自腐蚀电流密度先减小后增大;当G质量分数为6%时的腐蚀电位最大,自腐蚀电流密度最小,熔覆层的耐腐蚀性能最佳。由前期研究结果[17]可知,当G质量分数为4%~6%时,熔覆层的减摩效果较佳。因此,6%G+40%WC/Ni-40%Co熔覆层兼具有良好的耐磨减摩性能和耐腐蚀性能。

图5 不同质量分数G+40%WC/Ni-40%Co熔覆层的极化曲线Fig.5 Polarization curves of G+40%WC/Ni-40%Co cladding layers with different mass fractions of G

表3 不同质量分数G+40%WC/Ni-40%Co熔覆层的自腐蚀电位和自腐蚀电流密度Tab.3 Free corrosion potential and free corrosion current density for G+40%WC/Ni-40%Co cladding layers with different mass fractions of G

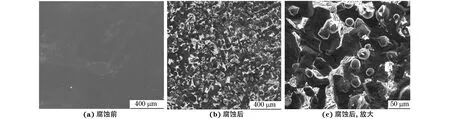

2.3 表面微观形貌

由图6可以看出:ZG45钢表面的腐蚀非常严重,有明显突起的颗粒状物质和具有规则形状的颗粒,且均匀分布着白色骨骼网状物质,这些应该属于ZG45钢组织中的珠光体,骨骼网状物质是渗碳体Fe3C;骨骼网络之间的铁素体在腐蚀过程中由于发生阳极反应形成离子进入腐蚀溶液中,具有规则形状的颗粒应该是腐蚀后残留的一次渗碳体或杂质化合物。

图6 ZG45钢腐蚀前后的微观形貌Fig.6 Micromorphology of ZG45 steel before (a) and after (b,c) corrosion: (c) enlarged view

由图7可见:极化腐蚀后,Ni-20%Co和Ni-40%Co熔覆层的表面相对平整光滑,存在少量点状黑色腐蚀坑,Ni-40%Co熔覆层表面的局部腐蚀坑较小,点蚀坑数量也较少,耐腐蚀性能较高;6%G+30%WC/Ni-40%Co熔覆层表面主要发生局部腐蚀,局部腐蚀坑主要出现在WC与G颗粒集中分布的区域,这是因为WC和G颗粒与镍钴基合金之间存在电位差而形成电偶腐蚀,促进了腐蚀的进行。

2.4 分析与讨论

镍与钴在元素周期表中为相邻元素,二者的电化学性质类似,耐腐蚀性均比铁好。在极化曲线的测试过程中,辅助电极铂片上产生气泡,而且在ZG45钢测试时的气泡比熔覆层测试时的多,这应该是腐蚀过程中形成的H2产生的。此外,NaCl溶液的颜色会变为浅黄色,在极化过程中熔覆层所含元素发生反应形成了呈不同颜色的Cr3+、Ni2+、Fe2+、Co2+等阳离子。镍为面心立方晶格结构而钴为密排六方晶格结构,在镍钴合金熔覆层的形成过程中镍和钴易于形成取代式固溶体[18]。随着混合粉中钴基合金含量的增加,固溶体含量增加,使得合金熔覆层的相对密度增大。试验用镍基合金粉和钴基合金粉中的铬含量较高,钴基合金粉中还含有少量的WC,因此在熔覆层中形成了较多的碳化物、硼化物和共晶组织,这些组织具有非常好的化学稳定性,在极化过程中不参与反应。由图3可知,随电位增加,Ni-Co熔覆层的自腐蚀电流密度在略微增大后快速减小,这是因为在NaCl溶液中镍钴基合金表面形成了CoO、Co(OH)2、Ni(OH)2等钝化膜[19-20],减缓了其腐蚀过程。

图7 不同熔覆层的表面腐蚀形貌Fig.7 Surface corrosion morphology of different cladding layers (a-f): (b,d,f) enlarged view

在G+WC/Ni-Co熔覆层极化曲线的测试过程中,三通管的管壁和NaCl溶液中均出现黑色的细小颗粒,这些细小颗粒是G颗粒。结合图7分析可见,熔覆层的点蚀主要发生在WC及G颗粒区域,这是因为颗粒界面处的合金元素活性较大,在极化过程中反应形成阳离子而使得颗粒脱落。同时,WC与G的添加造成合金中的界面较多,颗粒与合金的界面之间存在电位差,且随着颗粒含量的增加,熔覆层在极化过程中与腐蚀溶液接触反应的有效面积减小,导致自腐蚀电位略有升高,自腐蚀电流密度降低。当颗粒含量达到一定程度时,其组织的致密程度会相应降低,甚至会伴随着微裂纹的形成,这又会导致其耐腐蚀性能的降低,自腐蚀电流密度略有升高。

3 结 论

(1) 采用真空熔覆技术在ZG45钢表面制备了不同配比的Ni-Co、WC/Ni-Co和G+WC/Ni-Co熔覆层;6%G+30%WC/Ni-40%Co熔覆层的组织致密,无任何夹杂、微裂纹等缺陷,过渡层与45钢基体实现了扩散冶金熔合,熔覆层的主要组成相有Cr7C3、Cr23C6、Ni3Si、CrB、FeW3C、WC和C,以及γ-Ni-Co固溶体,Ni-Co熔覆层的组成相与G+WC/Ni-Co熔覆层的相似,只是不含FeW3C、WC和C而已。

(2) Ni-Co熔覆层的自腐蚀电位比ZG45钢的提高了0.217~0.309 V,自腐蚀电流密度降低了1到2个数量级,且随钴含量的增加,自腐蚀电位略微增大,自腐蚀电流密度呈现不同程度的降低;与Ni-40%Co熔覆层相比,WC/Ni-40%Co熔覆层的自腐蚀电位均略负向移动,且随着WC含量的增加,自腐蚀电位先增后降,对应的自腐蚀电流密度先降后增,当WC质量分数为40%时,WC/Ni-40%Co熔覆层的耐腐蚀性能最佳;随着G含量的增加,G+40%WC/Ni-40%Co熔覆层的自腐蚀电流密度先降后增,当G质量分数为6%时,G+40%WC/Ni-40%Co熔覆层的自腐蚀电流密度最小,耐腐蚀性能最佳。

(3) Ni-20%Co和Ni-40%Co熔覆层的表面相对平整光滑,存在少量点状黑色腐蚀坑,较高铬含量熔覆层表面的局部腐蚀坑较小,点蚀坑数量也较少,耐腐蚀性能较高;6%G+30%WC/Ni-40%Co熔覆层表面主要发生局部腐蚀,局部腐蚀坑主要出现在WC与G颗粒集中分布的区域,WC和G颗粒与镍钴合金基体之间存在的电位差促进了腐蚀的进行。

[1] 徐滨士,李长久,刘世参,等.表面工程与热喷涂技术及其发展[J].中国表面工程,1998(1):3-9.

[2] LUO Z Z,ZHANG Z Z,HU L T,etal.Stable bionic superhydrophobic coating surface fabricated by a conventional curing process[J].Advanced Materials,2008,20(5):970-974.

[3] 胡海豹,黄桥高,蒋雄,等.脊状表面的准LIGA成形技术及其减阻试验研究[J].中国机械工程,2010,21(3):336-339.

[4] CHANDRAN M.Multiscaleabinitiosimulation of Ni-based alloys: Real-space distribution of atoms in γ+γ′ phase[J].Computational Materials Science,2015,108:192-204.

[5] PLANCHE M P,LIAO H,NORMAND B,etal.Relationships between NiCrBSi particle characteristics and corresponding coating properties using different thermal spraying processes[J].Surface & Coatings Technology,2005,200(7): 2465-2473.

[6] HE L,TAN Y F,WANG X L,etal.Microstructure and wear properties of Al2O3-CeO2/Ni-base alloy composite coatings on aluminum alloys by plasma spray[J].Applied Surface Science,2014,314:760-767.

[7] 陈华,宫文彪,刘睿,等.激光熔覆镍基合金的耐磨耐蚀性研究[J].金属热处理,2001(3):25-27.

[8] 周新星,林晨,刘方强.加热时间对高频感应熔覆镍基合金涂层耐腐蚀性能的影响[J].金属热处理,2014(4):101-103.

[9] 张安峰,张军虎,彭锋.镍基涂层在腐蚀介质中的腐蚀特性与电化学行为[J].兵器材料科学与工程,2005,28(3):20-22.

[10] 孙焕,林晨,陶洪伟,等.真空高频感应熔覆Ni60A-WC复合涂层的耐蚀性[J].中国表面工程,2013,26(6):35-41.

[11] SERRES N,HLAWKA F,COSTIL S,etal.Microstructures and mechanical properties of metallic NiCrBSi and composite NiCrBSi-WC layers manufactured via hybrid plasma/laser process [J].Applied Surface Science,2011,257 (12): 5132-5137.

[12] YU H L,ZHANG W,WANG H M,etal.Bonding and sliding wear behaviors of the plasma sprayed NiCrBSi coatings[J].Tribology International,2013,66: 105-113.

[13] STEWART S,AHMED R,ITSUKAICHI T.Contact fatigue failure evaluation of post-treated WC-NiCrBSi functionally graded thermal spray coatings[J].Wear,2004,257(9/10): 962-983.

[14] 邓宇,余圣甫,黄林兵,等.电弧喷涂新型碳氮合金化马氏体钢涂层的耐磨性能[J].机械工程材料,2016,40(1):25-27.

[15] WANG Y M,FAN T T,ZHOU Z,etal.Hydroxyapatite coating with strong (002) crystallographic texture deposited by micro-plasma spraying [J].Materials Letters,2016,185:484-487.

[16] 王旭升,杨贵荣,宋文明,等.表面Ni-Co/WC复合熔覆层的组织与三点弯曲性能[J].材料热处理学报,2016,37(10):172-178.

[17] 张玉福,杨贵荣,黄超鹏,等.类表面织构化镍基复合涂层的摩擦磨损性能[J].材料研究学报,2015,29(9):679-685.

[18] WANG L,GAO Y,XUE Q,etal.Microstructure and tribological properties of electrodeposited Ni-Co alloy deposits [J].Applied Surface Science,2005,242(3/4): 326-332.

[19] QIN L Y,LIAN J S,JIANG Q.Effect of grain size on corrosion behavior of electrodeposited bulk nanocrystalline Ni[J].Transactions of Nonferrous Metals Society of China,2010,20(1): 82-89.

[20] BADAWY W A,AL-KHARAFI F M,AL-AJMI J R.Electrochemical behavior of cobalt in aqueous solutions of different pH [J].Journal of Applied Electrochemistry,2000,30(6): 693-704.