改性3003铝合金中粗大金属间化合物的形成机理及解决措施

,

(1.中车戚墅堰机车车辆工艺研究所有限公司,常州 213025;2.诺贝丽斯(中国)铝制品有限公司,常州 213025)

0 引 言

3003铝合金具有密度低、耐腐蚀、导电和导热性能好、焊接性能和加工性能良好等优点,被广泛用于制造汽车热交换器中的水箱主板[1-3]。但是3003铝合金中铜与锰元素的含量较低,导致钎焊后水箱主板强度不足,使用寿命缩短。针对上述问题对3003铝合金进行改性[4-5],即:增加铜与锰元素的含量,从而能提高钎焊后水箱主板的强度;同时添加钛元素,使退火后铝合金的晶粒由细小等轴状变成长条状,这使得水箱主板的腐蚀方式以面腐蚀为主,其耐腐蚀性能得到提高。但是,改性铝合金中锰、钛等过渡元素在一定条件下与铁元素形成粗大的金属间化合物。该金属间化合物的熔点高,且又硬又脆,严重破坏了组织的均匀性。虽然经加工变形后多数金属间化合物被破碎,但其尺寸仍然较大,在冲压成型过程中与基体界面产生很大的应力集中,导致裂纹的形成,从而严重降低了铝合金的成形性能。此外,当铝合金表面有粗大的金属间化合物时,还会大大降低其耐腐蚀性能。因此,为了提高改性3003铝合金的性能并获得良好的经济效益,作者研究了此改性铝合金中粗大金属间化合物的形貌及其对性能的影响,探讨了其形成机理,并提出控制粗大金属间化合物的工艺措施。

1 试样制备与试验方法

试验材料为某公司采用半连续铸造工艺生产的改性3003铝合金铸锭,尺寸为1 080 mm×380 mm×5 000 mm。该改性铝合金在3003铝合金的基础上降低了铁和硅元素的含量,增加了铜、锰和钛元素的含量。采用ARL 3460 OES 型直读光谱仪对铸锭进行化学成分检测,并与3003铝合金进行对比,结果如表1所示。铸锭经切头切尾后,在214 t立推式加热炉中进行600 ℃×20 h的均匀化处理,对上下两个大表面各铣去8 mm之后,在530 ℃保温12 h,依次经热轧(至7 mm)和冷轧后得到1.5 mm厚的板料,最后进行380 ℃×20 h的再结晶退火,得到成品铝合金板。在对成品铝合金板进行冲压成型的过程中,发现部分铝合金试样存在开裂现象,对开裂试样及其铸锭进行研究。

表1 改性前后3003铝合金铸锭的化学成分(质量分数)Tab.1 Chemical composition of 3003 aluminum alloy ingot before and after modification (mass) %

铝合金试样经磨制、抛光后,采用AxioImager.A2m型光学显微镜和Sirion 200型场发射扫描电镜(SEM)对铝合金铸锭及铝合金板冲压后开裂试样的显微组织进行观察,并用附带的能谱仪(EDS)分析微区化学成分。采用MHVD-1000AP型自动转塔数显显微硬度计对铝合金铸锭中基体和粗大金属间化合物进行硬度测试,载荷为0.98 N,保载时间为15 s。

2 试验结果与讨论

2.1 铸锭的显微组织与硬度

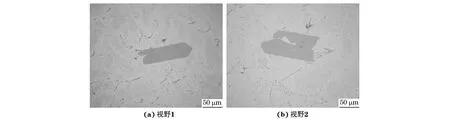

由图1可以看出:改性3003铝合金铸锭中除了存在沿晶界分布的非平衡第二相和少量细小短针状相外,还存在尺寸为100~200 μm的粗大金属间化合物;金属间化合物贯穿在晶粒之间,可见清晰的棱角。

图1 改性3003铝合金铸锭的显微组织Fig.1 Microstructure of modified 3003 aluminum alloy ingot: (a) view 1 and (b) view 2

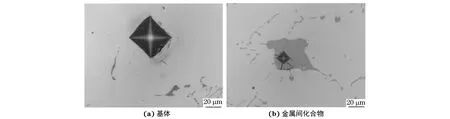

由硬度测试结果可知,改性3003铝合金铸锭基体的平均硬度为41 HV,粗大金属间化合物的平均硬度为315 HV。由图2可知,金属间化合物的硬度压痕周围存在大量裂纹,说明该金属间化合物又硬又脆。

2.2 铸锭的SEM形貌及EDS分析结果

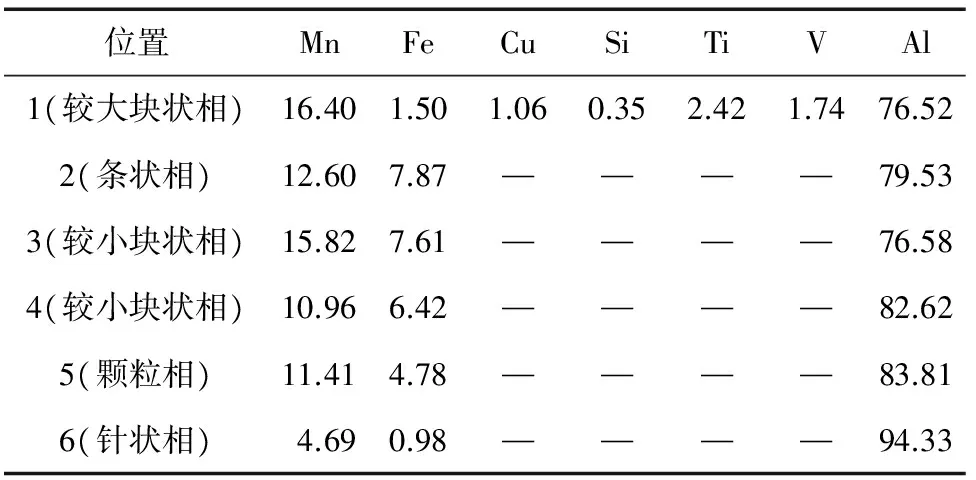

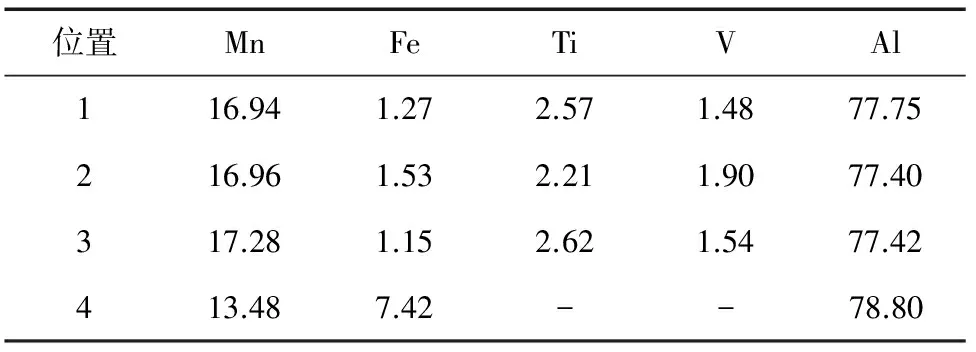

由图3可知,改性3003铝合金铸锭中存在较大块状相、较小块状相、条状相、颗粒状相和针状相等。由表2可知:较小块状相、条状相和颗粒状相的成分相近,主要由铝、锰、铁等3种元素组成,且锰、铁元素的含量均高于针状相的,这些相均为铝合金的正常组织;较大块状相中除含有锰、铁元素外,还含有少量的铜、钛、钒等元素,为粗大金属间化合物,是铝合金的异常组织。粗大金属间化合物中所含钒元素是熔炼过程中由添加的原料引入的。

2.3 铝合金板冲压成型后的形貌及EDS分析结果

由图4可以看出:冲压后,改性3003铝合金板表面开裂处伴有表层金属剥落的现象;开裂处存在大量的块状化合物,大小不一,有些大块状金属间化合物被破碎,但尺寸仍较大,约50 μm,且在破碎块状化合物的缝隙处存在黑色的氧化物;未开裂处的块状化合物由于受到冲压变形力的作用,出现未充分破碎的现象,且与基体之间存在裂缝,结合不紧密。

图2 改性3003铝合金铸锭的硬度压痕形貌Fig.2 Hardness indentation morphology of modified 3003 aluminum alloy ingot: (a) matrix and (b) intermetallic compound

图3 改性3003铝合金铸锭的SEM形貌及EDS测试位置Fig.3 SEM morphology and EDS testing points of modified 3003 aluminum alloy ingot:(a) view 1 and (b) view 2

图4 冲压后改性3003铝合金板的形貌Fig.4 Morphology of modified 3003 aluminum alloy sheet after stamping: (a) macroscopic morphology; (b) compound in cracking location; (c) broken compound in cracking location and (d) broken compound in non-cracking location

表2 改性3003铝合金铸锭不同位置(如图3所示)的EDS分析结果(质量分数)Tab.2 EDS analysis results at different spots (shown in Fig.3) of modified 3003 aluminum alloy ingot (mass) %

由图5可知:冲压后,改性3003铝合金板基体内部及裂纹周围聚集着大量的灰色块状物质,这些块状物质有明显破碎的特征。由表3可知:灰色块状物质(位置1~3)中含有较多的锰元素,少量铁、钛、钒元素,其成分与铸锭中较大块状相的成分相似,因此该物质为冲压后破碎的金属间化合物;基体(位置4)含有较多的锰、铁元素,不含钛、钒元素,为铝、铁、锰元素组成的第二相,为正常组织。

表3 冲压后改性3003铝合金板不同位置(如图5所示)的EDS分析结果(质量分数)Tab.3 EDS analysis results at different spots (shown in Fig.5) of modified 3003 aluminum alloy sheet stamped (mass) %

图5 冲压后改性3003铝合金板开裂处和未开裂处的SEM形貌及EDS分析位置Fig.5 SEM morphology and EDS analysis points in cracking location (a) and non-cracking location (b) of modified 3003 aluminum alloy sheet after stamping

2.4 分析与讨论

2.4.1 粗大金属间化合物对铝合金性能的影响

粗大金属间化合物是一种硬脆相,平均尺寸大于100 μm,通常贯穿几个晶粒,为铸锭组织缺陷,多呈块状、片状或针状且不均匀地分布于铝合金内部。粗大金属间化合物一旦形成,很难通过热处理消除,会破坏铝合金组织的均匀性,显著降低铝合金的加工性能、成形性能、疲劳强度、韧性、耐腐蚀性及表面质量等。粗大金属间化合物对铝合金性能的影响程度与其尺寸、形状和分布状况等有关[6-7]。

由于金属间化合物的硬度比基体的高很多,在轧制力的作用下,不仅金属间化合物被破碎,而且铝合金基体也容易发生断裂。特别是在冷变形过程中,如冷轧、辊矫、冲压等,铝合金表层金属间化合物的断裂会扩展至表面,导致应力集中,并成为裂纹源。因此,在采用变形加工的铝合金中不允许金属间化合物的存在。

2.4.2 粗大金属间化合物的形成机理

粗大金属间化合物的形成有三个必要条件:(1)元素的添加量达到了生成粗大金属间化合物的含量范围;(2)铸锭的凝固温度处于生成粗大金属间化合物的温度范围;(3)有足够长的生长时间。在铸造凝固过程中,因溶质再分配导致局部元素富集,造成熔体成分的不均匀,同时铁、钛等元素的加入也会影响成分的均匀性,这都为粗大金属间化合物的形成创造了成分条件[8]。由于半连续浇铸所用漏斗底部的表面质量较差,在一定的温度下,粗大金属间化合物易在漏斗底部形核,然后掉入铸锭中[9]。另外,原料中间合金组织中存在的粗大化合物可能没有熔化或熔化不完全,之后随熔体进入铸锭而保留下来。结合实际生产情况可知,粗大金属间化合物形成的主要原因为合金成分设计不合理造成某些元素的严重偏析和铸造用漏斗的影响。

改性3003铝合金铸锭在实际生产条件下,由于冷却速率较快,其结晶过程为非平衡过程。凝固过程涉及到固相与液相中的热量传输与溶质原子传输。凝固开始后形成了固/液相界面,随着凝固过程的进行,溶质元素进行重新分配,从而导致元素偏析。在凝固过程中,元素的偏析会导致析出相颗粒的尺寸、数量与分布存在很大差异。对于分配系数K0<1的溶质,分配系数越小则偏析程度越大;对于分配系数K0>1的溶质,分配系数越大则偏析程度越大。合金元素的成分偏析将会在熔体内产生成分过冷,从而导致粗大金属间化合物的形成。改性3003铝合金中铁、钛和锰元素的质量分数分别高达0.248%,0.046%,1.653%,且铁、钛、锰元素在铝合金中的偏析程度大[10-11],很容易发生偏析,形成由铁、钛、锰等元素组成的粗大金属间化合物。

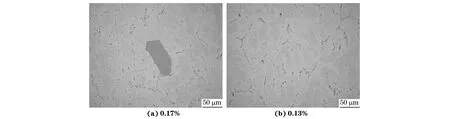

研究[12-13]发现,粗大金属间化合物的形成与合金的成分和铸造配料有密切的关系。当3003铝合金中铁、钛、锰含量过高时,便容易形成粗大金属间化合物,因此作者对改性3003铝合金的成分进行调整,在保证铝合金强度和晶粒度不变的情况下,只对铁元素的成分进行调整。由图6可知:当改性3003铝合金中铁质量分数降低到0.17%时,铝合金铸锭中存在少量的粗大金属间化合物,且尺寸变小;当改性3003铝合金中的铁质量分数降低到0.13%时,铝合金铸锭中未观察到粗大金属间化合物。因此,改性3003铝合金中铁元素的质量分数控制在0.13%以下时,可以避免粗大金属间化合物的形成。

图6 含不同质量分数铁元素改性3003铝合金铸锭的显微组织Fig.6 Microstructures of modified 3003 aluminum alloy ingot with different mass fractions of Fe element

在铸造过程中,漏斗与熔体间接触,形成了一个分界面。该分界面改变了液穴中初晶相形核和长大的机制。在铸造过程中,杯形液穴底是铸锭结晶时的强烈过冷区,进入液穴内的铝合金熔体在强烈过冷区冷却场的影响下,其温度明显下降,而且随着距液穴底部距离的减小,降低幅度增大[14]。改性3003铝合金中的铁、钛、锰等高熔点元素在温度较低的液穴内,特别是在接近过渡带区域,容易借助粗糙的漏斗底部形核,生成MnAl6、FeAl3、TiAl3等化合物初晶。由于液穴内金属不断更新,且液穴内温度波动较小,因此随着铸造过程的进行,粗大金属间化合物在漏斗底部甚至液穴内快速形核并长大。当使用的漏斗表面粗糙,或漏斗表面虽然光滑,但铸造前预热不够充分或虽预热充分但在空气中停留的时间较长时,在漏斗底部极易形成底结物或化合物初晶偏析,导致粗大金属间化合物的形成。

3 结 论

(1) 改性3003铝合金铸锭中存在粗大金属间化合物,平均尺寸大于100 μm,平均硬度为315 HV,比基体的高很多;冲压后,改性3003铝合金板表面开裂处伴有表层金属剥落的现象,基体内部及裂纹周围存在大量破碎的金属间化合物。

(2) 改性3003铝合金铸锭中金属间化合物的形成与铁、钛、锰等元素的偏析有关;当改性3003铝合金中的铁元素质量分数控制在0.13%以下时,可避免粗大金属间化合物的形成。

(3) 液穴温度、铸造用漏斗的质量等也是形成粗大金属间化合物的重要影响因素;在实际生产中,通过改善漏斗的表面质量、对漏斗充分预热、对漏斗表面进行打磨并喷涂料来减小铝的浸润、选择合适的漏斗尺寸来减少漏斗沉入液穴的深度等,均会减少铝合金中金属间化合物的形成几率。

[1] 黄晖,马翠英.汽车散热器的材料及其发展[J].内燃机,2005(5):37-38.

[2] 崔国栋,牛建兵,张建兵.汽车热交换器用铝合金复合箔(带)的生产和质量控制[C]∥中国铝板带箔加工技术与装备研讨会论文集.上海:中国有色金属加工工业协会,2011:183-193.

[3] 赵冠中,毛大恒,黎正华,等.汽车热交换器用三层复合铝箔[J].现代制造工程,2009(11):69-71.

[4] 童贞,涂益友,张敏达,等.芯材组织对复合钎焊铝箔扩散凝固现象的影响[J].特种铸造及有色合金,2011,31(11):1052-1055.

[5] TURRIFF D M,CORBIN S F,KOZDRAS M.Diffusional solidification phenomena in clad aluminum automotive braze sheet[J].Acta Materialia,2010,58:1332-1335.

[6] 张晓霞.变形铝合金产品粗大金属间化合物缺陷超声波探伤[J].无损探伤,2011,35(5):46-48.

[7] 李超,霍庆利,张强,等.7075铝合金棒材探伤不合格的原因分析及预防措施[J].有色金属加工,2013,42(4):24-27.

[8] 邢强.5XXX系和7XXX系铝合金中粗大金属间化合物的研究[J].有色金属加工,2009,38(6):166-18.

[9] 高家诚,崔先友,杨荣东,等.7A52合金铸锭漏斗底结物形成原因[J].有色金属(冶炼部分),2007(4):39-42.

[10] LAN X K.Fluid flow heat transfer and solidification in the mold of continuous casters during ladle change [J].International Journal of Heat and Mass Transfer,2001,44(5):953-965.

[11] 戴维斯.凝固与铸造[M].陈邦迪,舒震,译.北京:机械工业出版社,1981:113-114.

[12] VREEMAN C J,KME M J M,INCROPERA F P.The effect of free-floating dendrites and convection on macro-segregation in direct chill cast aluminum alloys Part 1:Model development [J].International Journal of Heat and Mass Transfer,2000,43(5):677-686.

[13] 熊玉华,张燕飞,李培杰,等.铝基细化剂和变质剂的遗传性对A356.2合金组织和性能的影响[J].铸造,2002,51(10):587-591.

[14] 彭学仕.铝合金半连续铸造中在液穴内精炼熔体的初探[J].轻合金加工技术,2003,31(4):5-6.