46MnVS6非调质钢的过冷奥氏体连续冷却相变

,,,

(1.河钢集团钢研总院,石家庄 050000;2.河钢集团石钢公司技术中心,石家庄 050031)

0 引 言

非调质钢是在中碳锰钢基础上加入适当的钒、铌、钛等微合金元素,通过控温轧制、控温冷却等工艺,在铁素体和珠光体中弥散析出碳(氮)化合物的强化相,使其在轧后(或锻后)无需经过调质处理即可达到或接近调质钢力学性能的一种结构钢[1]。由于非调质钢具有工艺流程简单、生产成本低、热处理后变形或开裂现象较少等优点,被广泛用于制造汽车曲轴、连杆、轮轴等零件[1-2]。根据加工方法的不同,非调质钢可分为直接切削加工用非调质钢和热压力加工用非调质钢两类[3]。46MnVS6钢属于后者,主要用于制造汽车曲轴。作为一种热压力加工用非调质钢,热锻之后的冷却过程将直接决定46MnVS6钢的显微组织和力学性能[3],因此制定合理的锻后冷却工艺是制造46MnVS6钢曲轴的关键。

过冷奥氏体连续冷却转变(CCT)曲线能精确反映出连续冷却过程中过冷奥氏体的转变过程及冷却速率对转变开始点、相变进行速率及转变产物组织和性能的影响规律[4]。但是,目前关于46MnVS6钢奥氏体在不同冷却速率下的相变规律研究却鲜见报道。为此,作者采用淬火膨胀仪、光学显微镜、维氏硬度计等仪器研究了完全奥氏体化后46MnVS6钢经不同冷却速率冷却至室温后的显微组织和显微硬度,绘制了其奥氏体连续冷却转变曲线,并探讨了合金元素和冷却速率对过冷奥氏体连续冷却相变的影响,为制定46MnVS6钢曲轴的锻后冷却工艺提供参考。

1 试样制备与试验方法

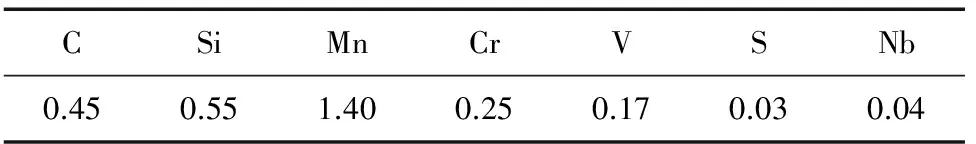

试验材料为热轧46MnVS6钢,由石钢公司提供,其化学成分见表1。在试验钢上加工出尺寸为φ4 mm×10 mm的试样。

表1 46MnVS6钢的化学成分(质量分数)Tab.1 Chemical composition of 46MnVS6 steel (mass) %

在DIL805L型淬火膨胀仪上测试验钢的热膨胀曲线,按照YB/T 5127-1993《钢的临界点测定方法(膨胀法)》得到其临界点Ac1(加热时珠光体向奥氏体转变的开始温度)和Ac3(加热时先共析铁素体全部溶入奥氏体的终了温度)。选定奥氏体化温度为950 ℃,将试验钢在膨胀仪中以10 ℃·s-1的升温速率加热到950 ℃并保温10 min,再分别以0.2,0.5,1,2,3,5,7,10,15,20,30,40,60 ℃·s-1的冷却速率冷至室温,记录试验钢在加热和冷却过程中的温度-时间-膨胀量曲线。冷却后试验钢经镶嵌、抛光、体积分数4%硝酸酒精溶液腐蚀后,在Zeiss A1m型光学显微镜下观察显微组织。利用Pro-Imaging金相分析软件,分析经不同冷却速率冷却至室温试验钢中各组织的面积分数及铁素体、珠光体的平均晶粒尺寸。采用Tukon2500 Minuteman型显微维氏硬度计测显微硬度,载荷为9.8 N,保载时间为15 s,随机测3个点并取平均值。

2 试验结果与讨论

2.1 显微组织

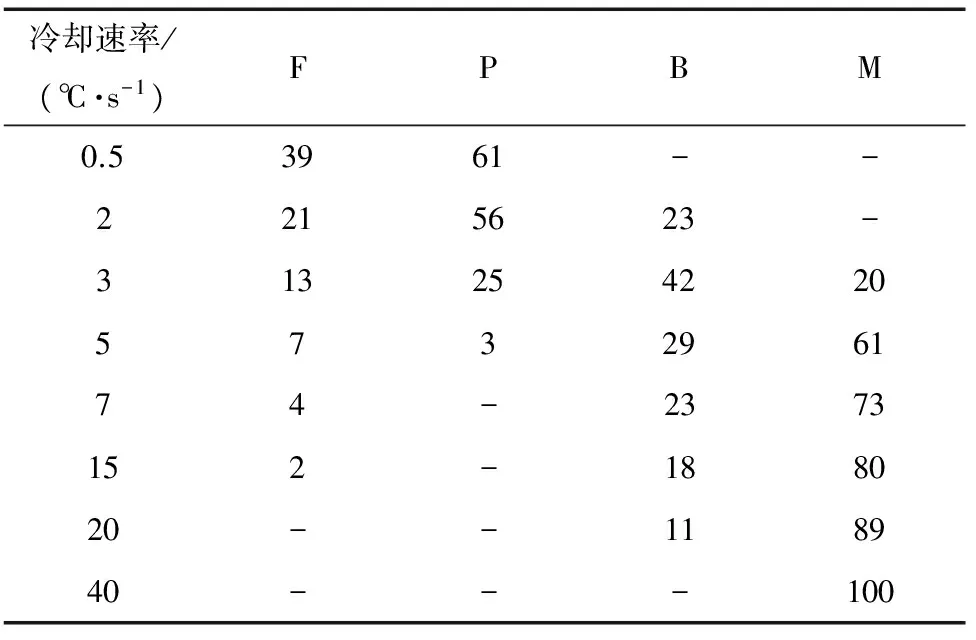

由图1可知:当冷却速率为0.5 ℃·s-1时,试验钢的显微组织为先共析铁素体(F)及珠光体(P),其中铁素体晶粒尺寸相差较大,呈多边形块状或细条片状,珠光体尺寸较粗大,个别的片层结构清晰可见,均匀分布于铁素体边界;当冷却速率为2 ℃·s-1时,试验钢中有羽毛状上贝氏体(B)生成,室温组织为先共析铁素体、珠光体、贝氏体;当冷却速率为3 ℃·s-1时,试验钢中开始出现少量板条马氏体(M),室温组织为先共析铁素体、珠光体、贝氏体、马氏体;随着冷却速率的增大(5~7 ℃·s-1),上贝氏体和板条马氏体所占的体积分数增大;当冷却速率为15 ℃·s-1时,试验钢不再发生珠光体转变,室温组织为先共析铁素体、贝氏体、马氏体;当冷却速率增加至20 ℃·s-1时,试验钢不再发生高温铁素体转变,室温组织为马氏体、贝氏体;当冷却速率达到40 ℃·s-1时,室温组织为单一的板条马氏体。

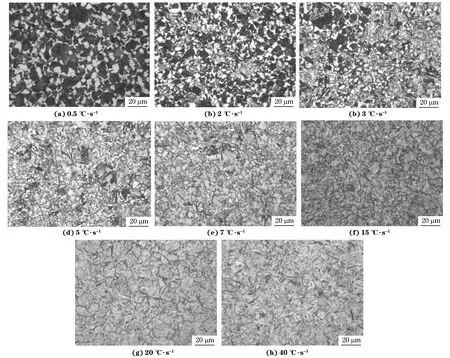

由表2和图2可知:当冷却速率为0.5 ℃·s-1时,组织中先共析铁素体和珠光体所占的面积分数分别为39%和61%,平均晶粒尺寸分别为5.9 μm和8.2 μm;当冷却速率为5 ℃·s-1时,组织中先共析铁素体、珠光体、贝氏体、马氏体所占的面积分数分别为7%,3%,29%,61%,其中先共析铁素体与珠光体的平均晶粒尺寸分别为4.2 μm和5.0 μm;当冷却速率为15 ℃·s-1时,组织中先共析铁素体、珠光体、马氏体所占的面积分数分别为2%,18%,80%,先共析铁素体的平均晶粒尺寸为2.0 μm。由此可以认为:当冷却速率较小时,46MnVS6钢的组织以铁素体和珠光体为主,且珠光体的含量较多;随着冷却速率的增加,组织中铁素体和珠光体的含量减少,其平均晶粒尺寸也逐渐减小,而马氏体的含量增加;当冷却速率大于5 ℃·s-1时,组织主要为马氏体。

表2 不同冷却速率下试验钢中各组织的含量(面积分数)Tab.2 Content of different microstructures in the test steel at different cooling rates (area) %

图1 不同冷却速率下试验钢的显微组织Fig.1 Microstructures of the test steel at different cooling rates

图2 不同冷却速率下试验钢中F和P的面积分数及其平均晶粒尺寸Fig.2 Area fractions and average grain size of F and P in the test steel at different cooling rates

2.2 临界点及CCT曲线

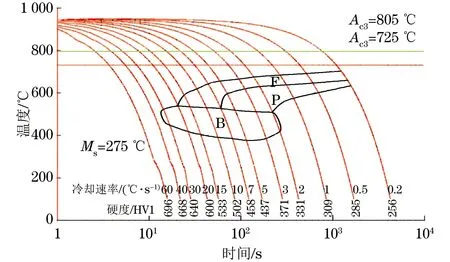

采用切线法[3],由热膨胀曲线测得试验钢的临界点Ac1=725 ℃,Ac3=805 ℃。

图3 试验钢的CCT曲线Fig.3 CCT curves of the test steel

同理,采用切线法由降温曲线确定试验钢在不同冷却速率下的相变开始和结束点,在温度-时间对数坐标系中将各物理意义相同的点连接起来,得到的试验钢CCT曲线,如图3所示,图中Ms为马氏体转变开始温度。

由图3可以看出:根据相变类型的不同,试验钢的CCT曲线可划分为高温转变、中温转变和低温转变等3个区域,而且中、低温转变区域互相分离;高温转变区域相变产物为先共析铁素体和珠光体组织,相变温度为510~700 ℃;中温转变区域相变产物为贝氏体组织,相变温度为370~550 ℃;低温转变区域相变产物为马氏体组织,相变温度低于275 ℃;当冷却速率为2 ℃·s-1时,试验钢即可发生贝氏体转变,且形成贝氏体的冷却速率范围较宽,直至冷却速率为40 ℃·s-1时才不会发生贝氏体转变,而只发生马氏体转变,因此可认为试验钢具有较好的淬透性。

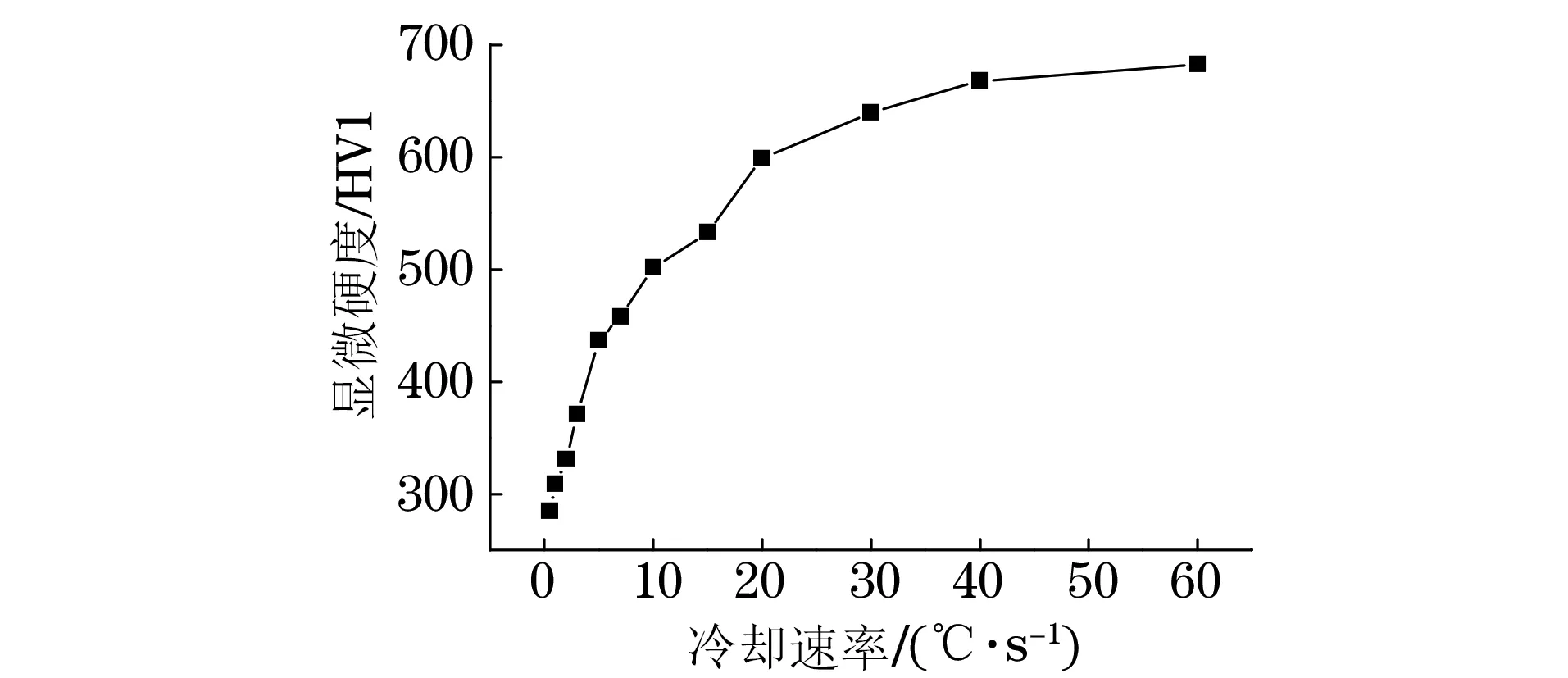

由图4可见:随着冷却速率的增加,试验钢的显微硬度升高;当冷却速率从0.5 ℃·s-1增加到60 ℃·s-1时,硬度由285 HV1升高到683 HV1,此变化趋势符合试验钢在冷却过程中的相变规律。

图4 不同冷却速率下试验钢的显微硬度Fig.4 Micro-hardness of the test steel at different cooling rates

2.3 分析讨论

相变的发生是由热力学和动力学两方面因素共同决定的。从热力学角度讲,冷却速率越大,不同类型相变所需的过冷度和驱动力越大;从动力学角度讲,冷却速率的增加会降低铁、碳原子的扩散速率,不利于奥氏体的高温扩散型转变,进而使得相变更容易在较低温度下进行[5]。对于46MnVS6钢的奥氏体连续冷却相变来说:较小的冷却速率(<2 ℃·s-1)有利于铁、碳及其他合金元素原子的扩散,同时奥氏体的过冷度较小,此时相变以扩散型的高温转变为主,因此室温组织由先共析铁素体和珠光体组成;随着冷却速率的增加(2~40 ℃·s-1),奥氏体的过冷度增大,原子的扩散速率减小,从而导致高温转变受到抑制,此时相变过渡到以中温转变和低温转变为主,因此室温组织由贝氏体和马氏体组成;当冷却速率达到40 ℃·s-1以上时,随着原子扩散速率的进一步减小,半扩散型的中温转变受到抑制,此时室温组织全部由低温转变形成的马氏体组成。

一般而言,相同成分钢的先共析铁素体、珠光体、贝氏体及马氏体的硬度依次递增[6]。随着冷却速率的增加,钢中具有较高硬度的贝氏体和马氏体越来越多,且组织中晶格畸变增大,位错密度增加,从而导致硬度升高;此外,较低温度下的相变提高了形核率,使晶粒尺寸更加细小,同时碳氮化物形成元素的扩散能力降低,析出的第二相更加细小弥散[7],从而导致硬度增大。

46MnVS6钢的CCT曲线除了受到冷却速率的影响外,还受到合金元素的影响。通过对比文献[8]中碳钢45钢的CCT曲线可知,这2种钢的CCT曲线都存在3个相变区,但是46MnVS6钢的CCT曲线显著右移,珠光体相变区域缩小,中、低温转变区域分离,马氏体转变温度下降了约25 ℃。经分析可知,46MnVS6钢中锰、铬含量均高于45钢的,且含有质量分数分别为0.17%,0.03%的钒、铌元素。锰、铬、钒均为碳化物形成元素,固溶于奥氏体中,可增大过冷奥氏体的稳定性,抑制铁、碳原子扩散转变,延迟奥氏体/铁素体相变;同时,这些元素可增加相变孕育期,降低相变温度,提高钢的淬透性,使钢在较低的冷却速率下即可获得贝氏体甚至马氏体组织。锰、铬元素可强烈降低钢的马氏体转变温度,而钒、铌元素对珠光体转变的延迟作用更明显[4]。因此,46MnVS6钢CCT曲线中各转变温度点均向右下方移动,相变温度降低,同时珠光体相变区域缩小,马氏体及贝氏体相变区域扩大,使获得马氏体及贝氏体组织的冷却速率小于3 ℃·s-1。这说明生产中工件锻后正火很容易获得铁素体、珠光体与少量贝氏体或马氏体的混合组织,在一定程度上可以提高钢的强度和冲击韧性[9]。

合金元素钒、铌除了对相变产生影响外,其在钢中的最主要作用为形成碳氮化物,通过钉扎奥氏体晶界,充分发挥析出强化及沉淀强化作用,抑制奥氏体晶粒长大,细化晶粒[1,4]。有研究表明[3,9],用铌钒复合合金化的效果比单独加钒的好。当钢中固溶质量分数0.03%铌元素时,析出强化可达到150 MPa,但固溶相同含量的钒元素时,析出强化仅为50 MPa,因此钒、铌元素复合添加可以有效改善非调质钢的强度和韧性。

3 结 论

(1) 46MnVS6钢的临界点Ac1=725 ℃,Ac3=805 ℃,Ms=275 ℃;46MnVS6钢的CCT曲线可分为高温转变、中温转变和低温转变等3个区域,而且

中、低温转变区域互相分离。

(2) 当冷却速率较小时,46MnVS6钢的组织以铁素体和珠光体为主,且珠光体含量较多;随着冷却速率的增加,铁素体和珠光体含量减少,平均晶粒尺寸减小,马氏体含量增加;当冷却速率大于5 ℃·s-1时,组织主要为马氏体。

(3) 冷却速率的变化导致46MnVS6钢奥氏体连续冷却转变后的组织不同,从而使显微硬度随冷却速率的增加而增大,当冷却速率从0.5 ℃·s-1增加到60 ℃·s-1时,硬度由285 HV1增大到683 HV1。

[1] 王荣滨,雪浪.非调质钢在汽车中的应用[J].上海钢研,2002(1):31-35.

[2] 刘瑞宁,王福明.汽车用微合金化非调质钢的进展[J].特殊钢,2006,27(3):39-43.

[3] 董成瑞,任海鹏,金同哲,等.微合金非调质钢[M].北京:冶金工业出版社,2000.

[4] 徐光,王巍,张鑫强,等.金属材料CCT曲线测定及绘制[M].北京:化学工业出版社,2009.

[5] 文成,蒋波,杨忠,等.非调质钢C38N2φ170 mm热轧材连续冷却转变的研究[J].特殊钢,2014,35(1):57-60.

[6] 李智,王国栋,刘相华,等.贝氏体型非调质钢热变形奥氏体的连续冷却转变[J].钢铁研究学报,1999,11(6):35-38.

[7] 李璟,商存亮,王立群,等.低碳贝氏体钢连续冷却相变规律研究[J].河南冶金,2011,19(3):15-17.

[8] 王建安.金属学与热处理(下册)[M].北京:机械工业出版社,1980.

[9] 马鸣图.微合金非调质钢的新发展及其在汽车工业中的应用[J].机械工程材料,2006,30(5):5-8.