农用单缸柴油机排气消声器流场特性研究

伏 军,张增峰,陈 伟

(邵阳学院 机械与能源工程学院,湖南 邵阳,422000)

随着经济的发展,各类发动机数量逐年增加,其尾气排放和噪声所造成的环境污染也越发严重[1-2]。随着日益严格的相关环境法规的出台,明确规定了发动机尾气排放限制和噪声限值所需达到的排放标准[3-5]。安装排气消声器作为处理排气噪声是最为有效的方法,它的降噪性能显得尤为重要[6],随着环保意识的增强,针对消声器性能进行优化改进也越来越受到重视[7-8]。许多学者对其进行了深入研究:宫建国[9]根据声传递矩阵法,分析了一种汽车消声器的传递矩阵,计算了该消声器的传递损失,并利用Matlab分析了消声器进气管插入长度等结构因子参数对消声器传递损失的影响;Cao YP[10]研究了管道流场与声场协同机理,管道中流动噪声的推进机理,消声性能随流场与声场协同效应增大而提高;游红武[11]基于流场分析理论,利用Fluent软件对其内部复杂流场及温度场进行了数值模拟,分析得出消声器内部的速度场和温度场;侯献军[12]运用GT-Power软件对乘用车的消声器进行设计开发,通过对发动机工作过程与消声器的耦合,根据消声器相关理论并利用GT-Power软件建立分析消声器插入损失与压力损失的模型;方智[13]将数值模态匹配法扩展应用于计算有均匀流存在时直通穿孔管抗性和阻性消声器的声学特性,研究了运流效应和穿孔阻抗以及穿孔管偏移对穿孔管抗性和阻性消声器传递损失的影响;黄继嗣[14]基于Fluent软件对船用排气消声器优化设计进行了研究,并通过数值模拟方法对排气消声器阻力特性预估效果较好;褚志刚[15]针对典型的扩张式消声器和回流式消声器为例,探究了出口管过渡圆弧对其压力损失及传声损失的影响规律;毕嵘[16]针对加有净化材料的消声器的空气动力特性进行数值仿真计算与分析,分析不同结构参数对消声器性能的影响。以上研究多侧重于车用、多缸发动机排气消声器方面,很少涉及农用单缸柴油机消声器的流场特性研究,针对农用单缸柴油机消声器结构因子变化对其流场分布规律影响的研究更少。

因此,基于175系列农用单缸柴油机,采用有限体积法计算消声器内流体流动方程,得到消声器的内流场的速度、压力分布规律。同时针对消声器结构特点设计了三组不同结构因子(隔板穿孔率T、椭圆长短轴比N及长径比L/D),得出不同结构因子对消声器流场分布的影响规律,为结构改进提供理论依据。

1 消声器模型

1.1 基本结构及尺寸

排气消声器结构如图1所示,具体包括腔体(进气消声腔V1,排气消声腔V2)、进气管2、排气管5、消声孔3、隔板4,具体尺寸如表1所示。

(a)消声器主视图 (b)消声器剖视图1.安装托架 2.进气管 3.消声孔 4.隔板 5.排气管 V1.进气消声腔 V2.排气消声腔 D.腔体直径 D1进气管直径 D2.排气管直径 D3.进气消声孔直径 D4.排气消声孔直径 D5.隔板消声孔直径 L.腔体总长 L1.进气消声腔长度 L2.排气消声腔长度 L3.隔板消声孔定位距离 Li.进气管插入长度 Lo.排气管插入长度 δ1.进气管壁厚 δ2.排气管壁厚 δ3.腔体壁厚 δ4.隔板厚度图1 消声器结构示意图Fig.1 Schematic diagram of muffler geometry

结构LL1L2L3LiLoDD1D2D3D4D5δ1δ2δ3δ4尺寸(mm)140102372580368030251010101111

1.2 网格划分

由于消声器内部结构复杂,且进排气管上存在较多消声孔,从而单纯的非结构或者结构网格不适用该模型,因此采用混合形式对消声器进行网格划分。各Part结构网格尺寸根据具体建模的尺寸大小确定,网格类型则需根据各结构的形状和复杂程度来选择。进、排气管区域壁厚较薄,采用尺寸为2.5 mm的四面体网格;穿孔结构区域建模尺寸较小,采用0.5 mm的四面体网格;腔体被多隔板分隔为两个规则区域,采用3.5 mm的六面体结构网格。网格划分完成后为便于观察分别截取X、Y向视图和消声孔处截面,如图2(a、b、c)所示,划分后的网格单元总数为1087508,节点总数为190805,小孔处为12812。

(a)网格X向视图 (b)网格Y向视图 (c)消声孔处网格示意图 图2 消声器网格示意图Fig.2 Muffler grid schematic diagram

2 流场特性计算分析

2.1 流场特性计算

消声器流场计算过程中对分析模型进行了以下假设:①柴油机尾气经排气管进入消声器内流动为不可压缩流体流动;②固体区和流体区的物理性能参数均为常数[17];③不考虑温度和重力因素影响;④不考虑圆角结构对分析结果的影响;⑤定义均匀入口速度。

消声器内部流动方程:

连续性方程

(1)

动量方程

(2)

根据消声器模型的结构特点,流体流动的湍流计算模型采用标准的k-ε模型:

(3)

式中,Gk是由于平均速度梯度引起的湍动能产生;C1ε、C2ε为经验常数,C1ε=1.44、C2ε=1.92;σk、σε分别为湍动能和湍动耗散率对应的普朗特数,σk=1.0、σε=1.3。

为保证计算精度和计算过程中的迭代更符合真实的物理流动情况,对上述各偏微分项以二阶迎风格式进行离散,以SIMPLE算法求解计算离散后的代数方程组。初始边界条件定义为速度入口,所研究单缸柴油机高流速排气情况少,以所测的柴油机常态工况2000r/min和50%负荷条件下尾气流速ν=30m/s为初始速度值;压力出口,相对参考压力为0Pa;壁面定义为固定且无滑移;进、出口端的湍流强度I和湍流尺度l可用公式(4)计算[18],计算结果湍流强度I分别为3.94%和4.14%,湍流尺度l分别为2.10mm和1.75mm。

(4)

d为进口直径(mm),文中模型d=D1=30mm;ρ为介质密度(kg/m3);μ为介质动力粘度系数(Pa·s);L为水力直径(mm),对于圆管,文中模型进出口端的水力直径就等于圆管直径,进出口端水力直径分别为30mm和25mm。

2.2 结果分析

针对消声器内部速度场的速度分布规律及速度矢量进行分析,有利于了解内部速度突变区域范围,亦可了解高速度产生区域,进而对流速大小和矢量分布作出相应判断;通过对消声器内流场压力云图的分布特点和高压区域进行分析,可以得到腔体内部压力分布情况和变化规律,并计算相应的压力损失;消声器的压力损失大小跟排气背压有着密切关系,过大的压力损失会引起排气背压增加,进而造成排气阻力过大,最终影响到柴油机的经济、动力及排放性能[19]。

a)x向 b)y向图3 速度云图Fig.3 Velocity contour

图4 速度矢量图 图5 速度流线图Fig.4 Velocity vector contour Fig.5 Velocity flow contour

从速度云图3看出:云图整体呈现较好的分布规律,进排气管和多孔结构处的气流速度大,腔体内部速度小。尾气进入腔体后,由于腔体壁面的阻碍气流速度逐步减小,变化差值较大,约为35m/s;在进气消声腔内部气流由于面积增大,气流流动较平稳,平均流速变化较小,流速在15m/s-25m/s之间,方向呈现出不确定性;从速度矢量图4看出,在进气管插入进气消声腔部分的进气管段存在均布的多孔,云图出现了规则的辐射状,速度值有一定量减小,速度约为26m/s,较好的反映了消声孔的速度分布情况;在隔板与排气管处有两部分穿孔结构,从云图能够看出,速度云图分布不规则,速度值开始增大,增值约为12m/s,同时由于截面突变次数多,气流流经距离短,变化不规则,不同速度的气流相互冲击形成漩涡,湍流现象较严重;在出口处由于气流通过截面变小、多股方向的气流聚集,速度会出现较大增加,从速度流线图5可以看出,在排气管消声孔的中心轴线位置出现最大速度,达到62.0m/s,沿着排气管到达外界过程中逐渐降低。

从压力云图6看出:压力大体呈现规则的均匀分布,隔板前腔体、隔板后腔体和排气管分别形成一个压力区域,且压力大小依次降低;进气管部分形成三段压力区,主要由于进气管采用旁插,虽然进气管上开有消声孔,但是尾气进入速度较高,只能分掉一部分气体,大部分气体沿着进气管高速通过,且气流同与之垂直的内壁面产生直接冲击,从而造成此段压力会有较大增加(最高可达3320Pa),流经气体产生收缩,造成气流压力变化较快、变化值较大,造成的此处压力损失最大约为2200 Pa;腔内压力在隔板处出现分界现象,并呈现递减规律,在出口处有负压出现;在隔板与排气管部分,由于存在较多的消声孔,结构压力出现局部不均匀现象。在截面面积突变处,气流在局部范围内有较大耗散,从而形成压力损失。

a)x向 b)y向图6 压力云图Fig.6 Pressure contour

综上所述可知:湍流现象与气流速度变化的程度和气流速度有很密切的关系,设计时应当尽量避免气流的强烈碰撞,局部气流速度过高,降低涡流区域,使气流平稳分布,提高腔体内流场的均匀性。计算求得该消声器的压力损失为3250 Pa,进气管处较易产生高压,对应的压力变化较大,设计时必须重点考虑降低该处的局部高压。

3 结构因子流场仿真

3.1 结构因子方案设计

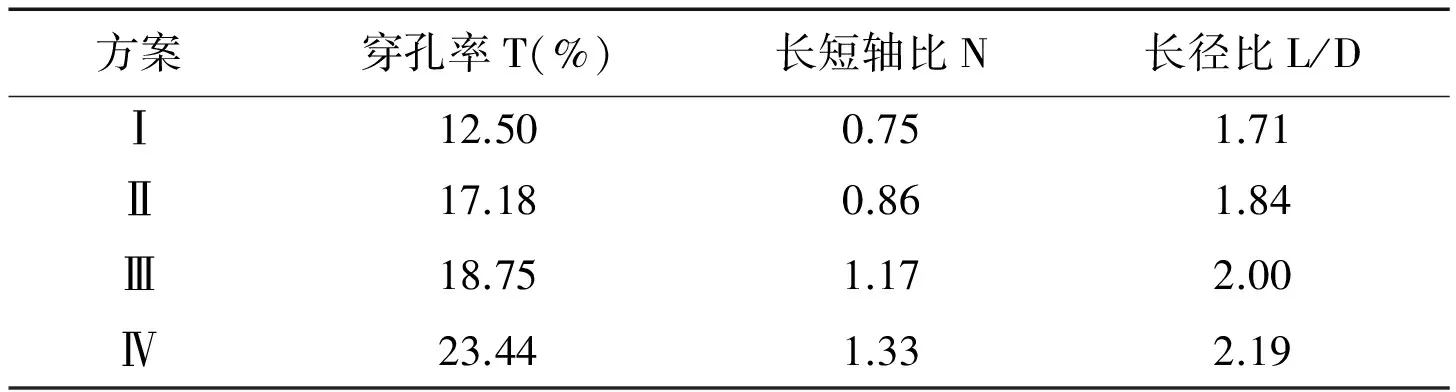

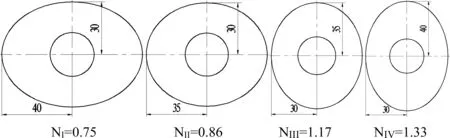

基于前面针对消声器流场分析,文中通过尝试性选择原消声器三个典型结构因子:隔板穿孔率、椭圆型长短轴比和长径比,计算得知原消声器的长径比L/D=1.71、长短轴比b/a=1.0、隔板穿孔率n×D52/D2=17.18。根据消声器隔板穿孔率、长短轴比和长径比的常用经验取值范围以及消声器安装的位置空间限制,通过不改变隔板穿孔直径大小和分布位置而变化孔的数目、分别固定椭圆形长轴或短轴不变以及固定腔体长度而变化腔体直径的方法,进而在各结构因子经验取值范围内,分别以各结构因子同一递增差值均匀设计得到四组不同穿孔率T、长短轴比N和长径比L/D大小的方案。具体参数如表2所示,方案如图7所示。

表2 结构因子参数表

(a)各隔板穿孔率

(b)各椭圆长短轴比

(c)各腔体长径比图7 结构因子方案图Fig.7 Design diagram of the geometric factor

3.2 仿真结果分析

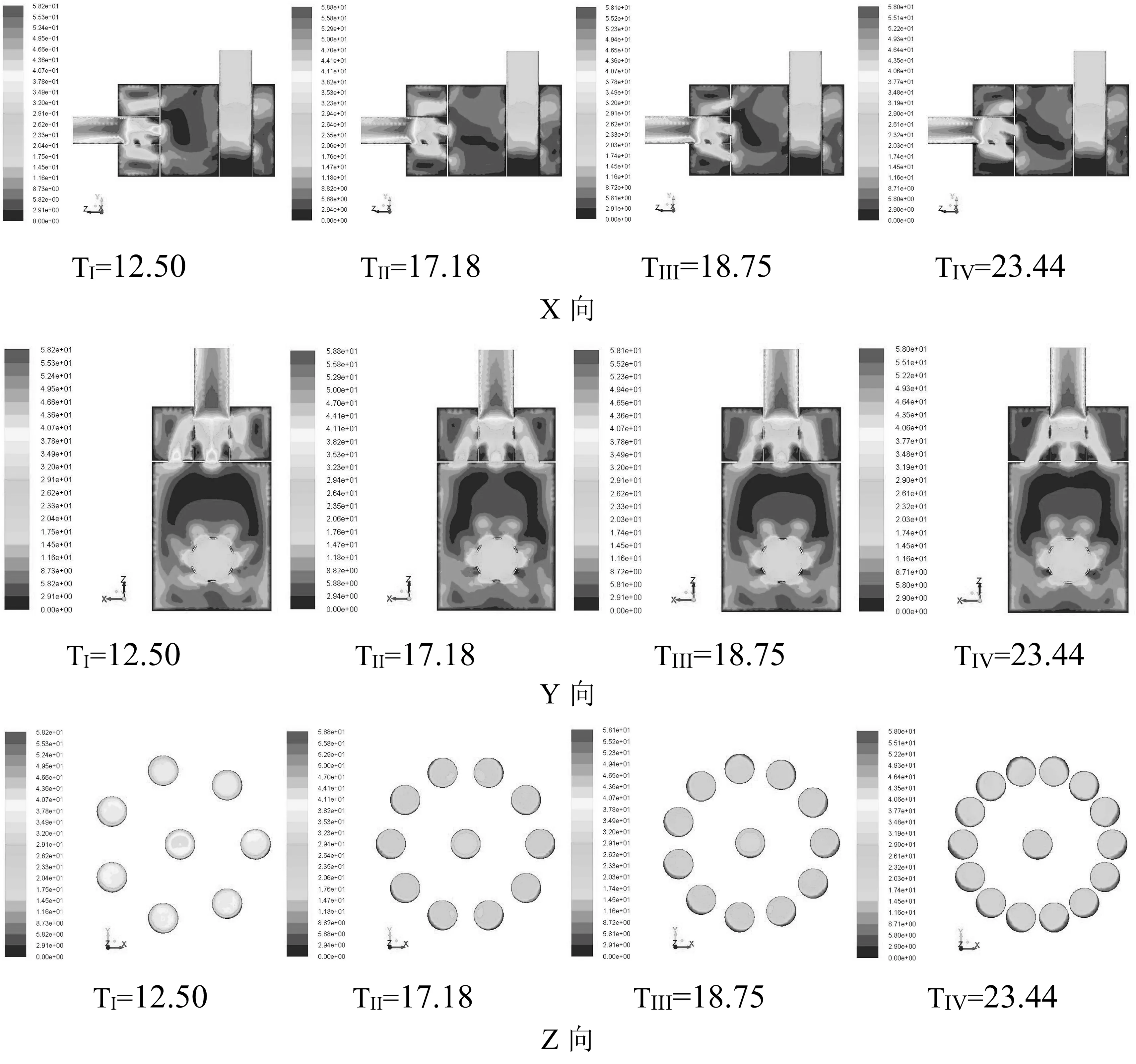

同样截取模型云图的X向和Y向分析,考虑到便于区别分析各结构因子变化引起的流场变化,分别截取了隔板穿孔处Z向截面,如各图8-13所示。

(1)隔板穿孔率:从云图8的X向和Y向看出,各穿孔率方案均在出口处取得最大速度,主要由于气流通过排气管消声孔后大量气流聚集,且随着隔板穿孔率增加,相应速度变化并不大;在进气管和隔板之间产生低流速区域,由于存在速度变化,出现一定程度的湍流现象;气流通过流通截面突变区域时,会产生速度变化,而该区域容易导致湍流现象出现,突变的截面使得气流声波发生干涉和反射现象,进而相互抵消,达到削弱声能的作用;排气管的出口区速度变化较进气管的进口区复杂。进一步分析Z向云图,在隔板厚度一定的条件下,隔板处的速度随着穿孔率的增大,流经隔板的面积增大,气流可较易通过隔板出现流速逐渐降低的规律,并且流速差值逐渐增大,其中TI=12.50时约为37.8 m/s,TIV=23.44则为25.6m/s。

图8 速度云图Fig.8 Velocity contour

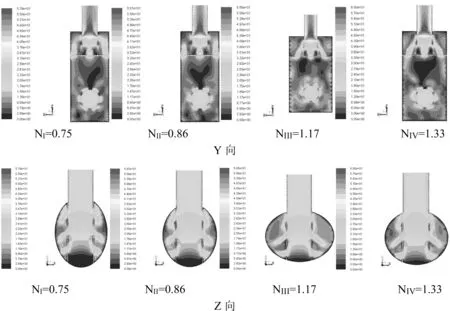

从图9的X向压力云图得知,由于进气管采用旁插形式,高速气流与消声器内壁面正面冲击,导致速度突变,出现最大压力。从Y向云图看出,压力分别呈现阶梯状分布,在进气管与壁面处产生最大压力,在多孔结构和截面突变处压力出现局部波动。进而分析Z向压力云图,各穿孔率方案中隔板处压力波动不大,方案间压力差值与穿孔率大小有一定联系,当两个方案间的穿孔率数值变化较大时,压力值变化也大,反之则压力差也较小,这是主要由流通截面的变化而引起。计算出各方案压力损失分别为3158Pa、3187Pa、3116Pa、3183Pa,各方案间的压力损失变化不大。

图9 压力云图Fig.9 Pressure contour

综上分析可知,隔板穿孔率变化对消声器流场分布有一定的影响;穿孔率改变引起隔板流通截面积的变化,从而引起一定的速度变化和压力波动,整体上对流场的压力损失的影响并不大。隔板厚度一定时合适的穿孔率可使得气流通过时更加均衡,速度变化和压力波动幅度都较小。

(2)长短轴比:分析图10的X向速度云图,不同长短轴比方案的最大速度同样在排气管处产生,同样出口区速度变化较入口区复杂。从Y向云图得知,在进气管、隔板和排气管的消声孔处,云图颜色均出现明显变化,可以判断这些结构存在较大的速度变化,气流流经后由于截面突变会产生湍流现象。分析Z向速度云图,可以看出进气管各消声孔结构起到良好的气流分流以及降速作用,随着进气管长度逐步降低,进气管内的湍流现象有减弱趋势;在进气管与其正对壁面处产生一低流速区域,且NI=0.75和NII=0.86时该区域的面积较NIII=1.17和NIV=1.33时大;椭圆型的圆弧过渡内壁面可较好避免气流的正面冲击,有利于气流贴合壁面流动,使得气流获得较好的均匀分布效果。

图10 速度云图Fig.10 Velocity contour

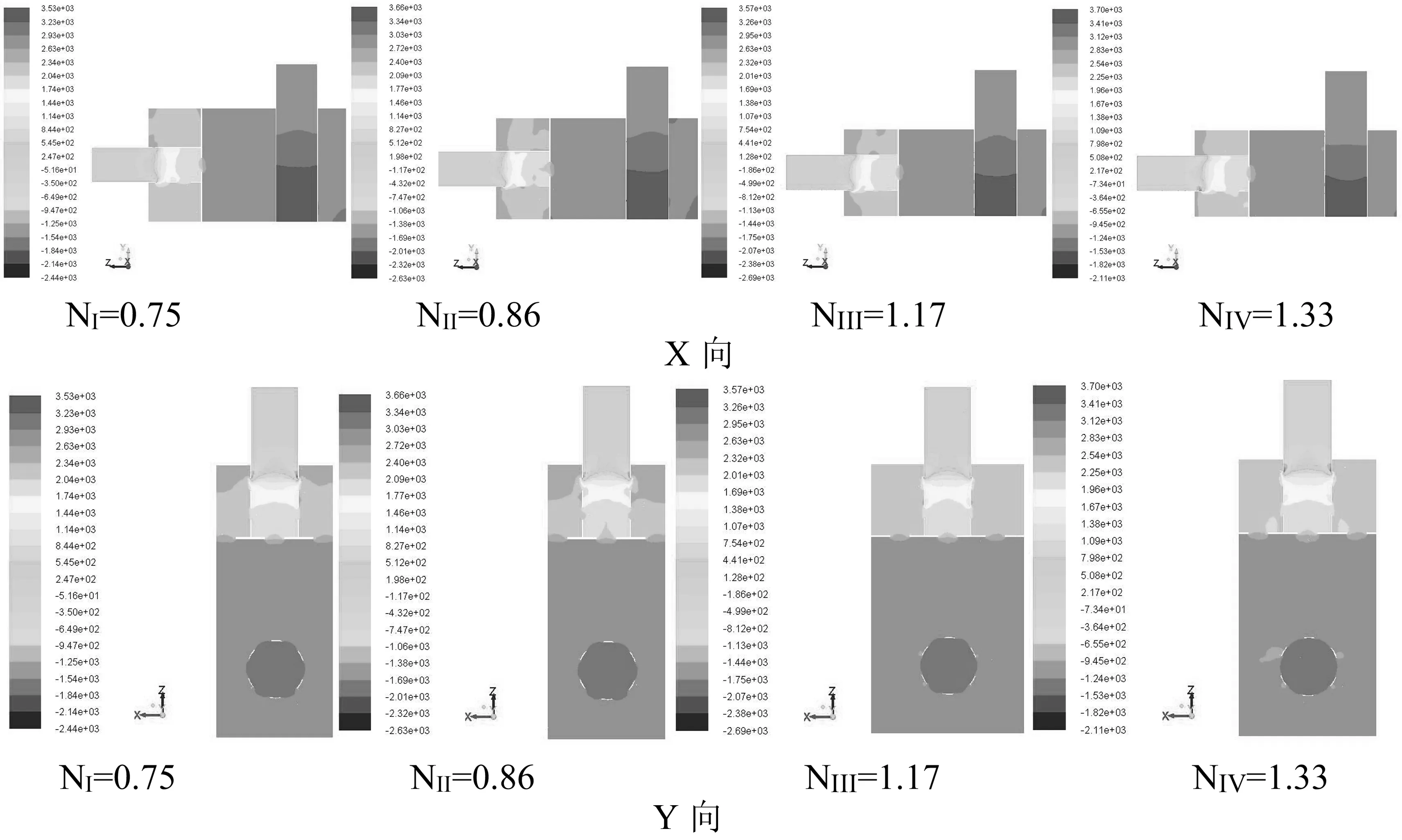

从图11的X和Y向压力云图可知,总体上压力呈梯度分布规律,在进气管及排气管处压力存在局部不均匀现象,同一截面上的压力值大小不等。分析Z向,最大压力同样在进气管处产生,随着长短轴比的增加,进气管内的最大压力区域的范围呈现较明显的减小趋势;同时最大压力值基本呈现增大趋势,但在NII=0.86时最大压力较NIII=1.17时小,随着长短轴比的增加,消声器形状发生变化,气流进入腔体后的流动空间发生变化,与壁面间的距离变大使得气流分散,速度会相对降低,最大压力值变小,当NIV=1.33时气流与内壁面的距离流动空间变小,气流发生聚集,速度差变大,最大压力变大。计算出各方案对应的压力损失分别为3051Pa、3093Pa、3056Pa、3073Pa,压力损失的变化不大。

图11 压力云图Fig.11 Pressure contour

综上分析可知,改变长短轴比可引起气流在腔体内的流动空间变化,合适的长短轴比有利于圆弧内壁面的气流贴合流动,流场的均匀性较好;随着长短轴比的增大,消声器进气管内最大压力区域范围呈现较明显的减小趋势。相对长短轴比引起的压力损失,穿孔率引起的压力损失较小,且各穿孔率方案引起的压力损失变化不大。

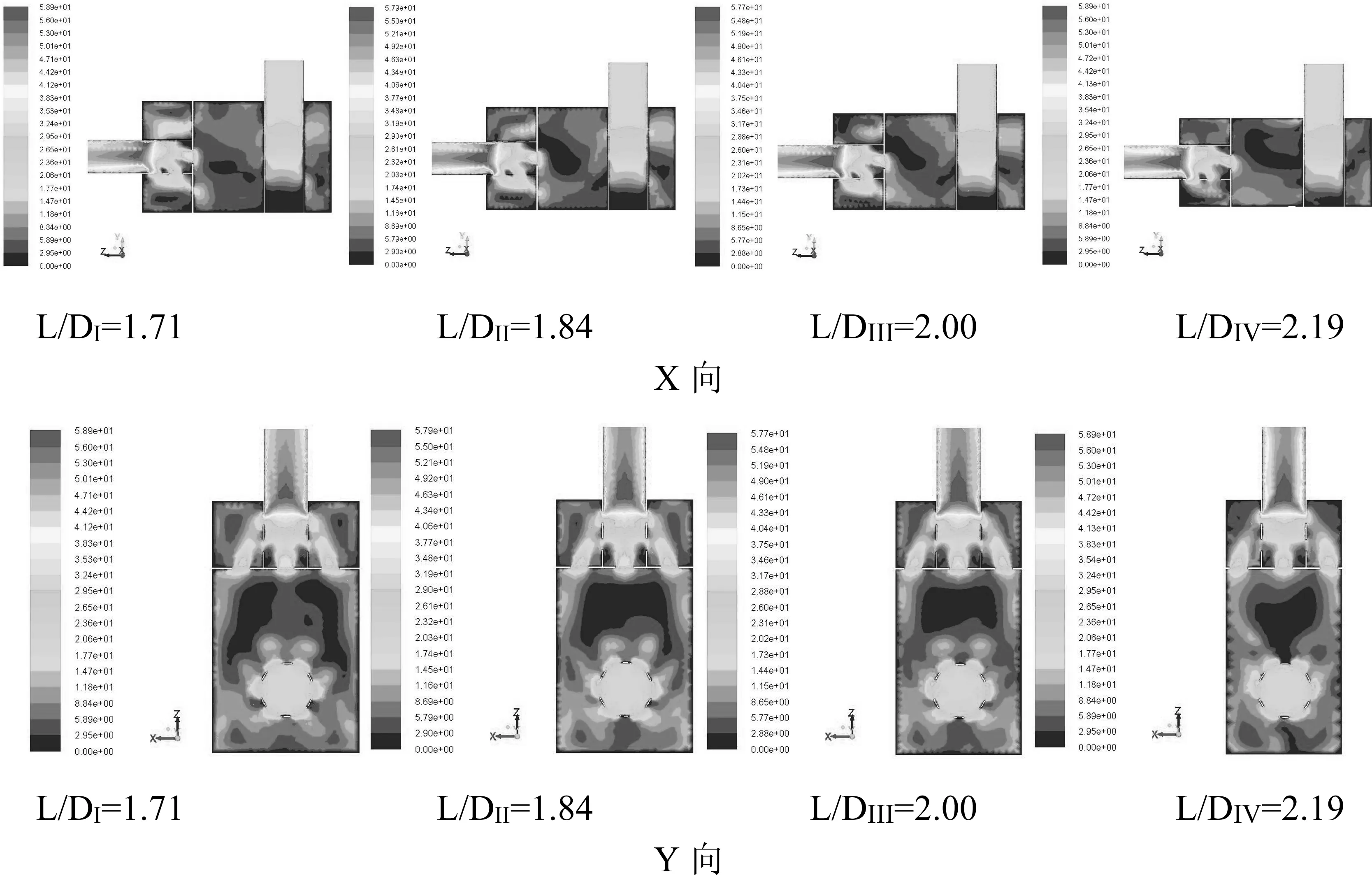

(3)长径比:分析图12速度云图的X和Y向得知,各长径比方案出口区最大速度的差值不大,同时随着长径比的增大,气流在腔内流动的轴向空间与径向空间有利于气流的均匀分布。各长径比方案均在进气管与隔板之间腔体存在一低流速区。由Z向可知,当L/DIV=2.19时消声器结构变化需考虑隔板上消声孔的位置,长径比增大引起隔板消声孔与壁面间的距离变小,气流流动空间狭小,流速会增大,速度变化较大,不利于内部气流均匀分布。长径比变化时,为防止隔板消声孔结构变化而增加新的影响因素,必须保证在不影响消声器其他结构变化的前提下进行设计。

图12 速度云图Fig.12 Velocity contour

分析图13的压力云图X和Y向得知,各方案的最大压力均在进气管同腔体内壁面垂直处产生,且进气管内部出现三个压力分布区,且长径比变化引起的最大压力变化幅度不大,同样的最大压力区域随着长径比的增大呈现区域范围减小的趋势。压力云图整体呈现较好的规则分布,在截面突变处和多孔结构处气流速度改变,容易引起压力波动。分析Z向云图,随着长径比的增大消声器容积变小,内部气流同壁面间距变小,流通面积减小,当L/DIV达到2.19时,压力波动变得明显。计算出各长径比方案的压力损失分别为3092Pa、3105Pa、3058Pa、3081Pa。

图13 压力云图Fig.13 Pressure contour

综上分析可知,长径比增大,隔板消声孔与壁面间的距离变小,气流流动空间狭小,流速会增大,速度变化较大,不利于内部气流均匀流动,同样开始出现较明显的压力波动现象;当长径比增大时,须保证隔板上穿孔结构不因腔体直径减小导致隔板上穿孔结构尺寸和穿孔位置改变,避免增加流场分析过程中影响因素。同时与穿孔率方案相比,长径比方案同样可得到较小的压力损失,各方案的压力损失变化亦不大。

4 结论

(1)进排气管、隔板以及消声孔(截面突变处)等结构可引起气流速度和方向矢量的突变,存在速度变化,容易出现压力波动和产生湍流;同时排气管出口区速度变化较进气管入口区复杂。计算得知消声器的压力损失为3250Pa。

(2)在给定初始速度条件下,结构因子隔板穿孔率、长短轴比、长径比方案在进气管与隔板之间腔体均存在一低流速区;随着隔板穿孔率、长短轴比、长径比的增加进气管内最大压力区域的范围呈现减小趋势,并且随着长短轴比和长径比增加引起的减小趋势较隔板穿孔率增加引起的减小趋势明显。当隔板厚度一定时,合适的穿孔率可使得气流通过时更加均衡,速度变化幅度较小;合适的长短轴比有利于圆弧内壁面的气流贴合流动,有利于气流流动平稳均匀;合理设计的长径比使气流与壁面间的距离适中,可形成高速流动缓冲区间,速度变化较小,有利于内部气流均匀流动。

(3)各方案结构因子参数改变所对应的压力损失变化不大,其中改变穿孔率方案引起的压力损失变化分别比改变长短轴比、长径比引起的压力损失大,且更接近于原消声器的压力损失(3250Pa),表明若改变原消声器某一结构而不引起整体尺寸变化时,消声器的压力损失变化值则越小,反之则越大。

[1]唐维新,王本亮,唐楚峰.小型柴油机排气净化消声器的研制[J].邵阳学院学报(自然科学版),2010,07(04):22-25.

[2]HU Y,GALLAND MA,CHEN K.Acoustic transmission performance of double-wall active sound packages in a tube:Numerical/Experimental validations[J].Applied Acoustics.2012,73(04):323-337.

[3](EC)No 692/2008.Implementing and amending Regulation(EC)No 715/2007 of the European Parliament and of the Council on type-approval of motor vehicles with respect to emissions from light passenger and commercial vehicles(Euro 5 and Euro 6)and on access to vehicle repair and maintenance information[S].Brussels:Official Journal of the European Union,2008.

[4]GB 18352.5-2013.轻型汽车污染物排放限值及测量方法(中国第五阶段)[S].北京:中国环境科学出版社,2013.

[5](ECE)R83-68(2013).Proposal for the 07 series of amendments to Regulation No.83(emissions of M1 and N1 vehicles)[S].Geneva:Economic Commission for Europe,2013.

[6]赵海军.内燃机消声器气流再生噪声研究[D].重庆:重庆大学,2010.

[7]YASUDA T,WU C,NAKAGAWA N,et al.Studies on an automobile muffler with the acoustic characteristic of low-pass filter and Helmholtz resonator[J].Applied Acoustics.2013,74(01):49-57.

[8]YASUDA T,WU C,NAKAGAWA N,et al.Predictions and experimental studies of the tail pipe noise of an automotive muffler using a one dimensional CFD model[J].Applied Acoustics.2010,71(08):701-707.

[9]宫建国,马宇山,崔巍升,等.汽车消声器声学特性的声传递矩阵分析[J].振动工程学报,2010,23(06):636-641.

[10]CAO YP,KE H,LIN Y,et al.Investigation on the flow noise propagation mechanism in pipelines of shell-and-tube heat exchangers based on synergy principle of flow and sound fields[J].Applied Thermal Engineering,2017,122:339-349.

[11]游红武,王志刚,李明辉,等.内燃叉车排气消声器内流场及温度场数值分析[J].浙江工业大学学报,2017,45(02):142-146.

[12]侯献军,王天田,田翠翠,等.基于GT-Power的乘用车消声器设计[J].北京理工大学学报,2010,30(02):161-165.

[13]方智,季振林.均匀流直通穿孔消声器的声学特性[J].声学学报,2015,(03):404-412.

[14]黄继嗣,季振林.同轴抗性消声器声学和阻力特性的数值计算与分析[J].噪声与振动控制.2006,(05):91-95.

[15]褚志刚,匡芳,高小新,等.出口管过渡圆弧对抗性消声器性能的影响及应用[J].农业工程学报,2015,31(06):105-112.

[16]毕嵘,刘正士,陆益民,等.多入口多出口抗性消声器的声学性能研究[J].汽车工程,2014,36(02):242-248.

[17]张智辉,陈军,王树宗,等.消声器内部流场的数值模拟[J].振动与冲击,2006.25(06):21-24,175.

[18]FU J,TANG Y,LI J,et al.Four kinds of the two-equation turbulence model’s research on flow field simulation performance of DPF’s porous media and swirl-type regeneration burner[J].Applied Thermal Engineering,2016,93:397-404.

[19]FU J,LI J,CHEN W,et al.Performance study of the exhaust purification muffler of a diesel engine[J].Multidiscipline Modeling in Materials and Structures,2016,12(04):635-647.