插入式阻性消声筒在船用通风管道内的消声性能研究

刘 悦,温华兵,张 帆,吴俊杰,黄伟稀

(1.江苏科技大学 能源与动力学院,江苏 镇江212003;2.中国船舶科学研究中心,江苏 无锡214082)

为了提高船员的工作坏境舒适性,大多数船舶配备了船用空调通风系统,其中通风管道是空调通风系统的重要部件。

由于空调通风管道延伸至各个舱室,空调等机械装置产生的噪声也会随着管道中的气流进入舱室中进而影响舱室环境舒适性。由于通风系统中管道众多,极易成为传播噪声的一个重要途径,所以针对管道降噪已经成为船舶噪声控制的重要问题[1]。管道噪声主要是由于管壁结构的振动和管内流体产生湍流引起[2],所以当通风管道中有气流流动时,管中既会产生管道结构噪声又会产生气动噪声,而且噪声会沿着管道直接传递到舱室中。为了减小管道噪声,一般采取的方式是给管道包覆吸声材料[3],进行整段管道包覆需要花费大量的包覆材料,而且会耗费大量的改造时间和费用。本文设计的阻性消声筒是一种安装于船舶通风管道系统末端处的内插式吸声装置,由穿孔管与吸声材料组成。该装置不仅能降低舱室中的气动噪声,而且不用改变原有的管路设计,可节约改造费用和改造时间。

文中根据吸声材料类别与厚度的不同设计了8种阻性消声筒,运用有限元法(FEM)、混合法(FESEA)以及统计能量法(SEA)对消声筒的传递损失和插入损失进行计算分析,通过实验法对静态声源下消声筒的消声效果进行了测量。采用仿真与实验相结合的分析方法验证了消声筒仿真计算方法的可行性;根据仿真数据与实验数据的详细分析,给出了有效的消声筒设计方案。文中仅研究管道内无气流存在时消声筒的静态消声性能,不考虑由声源造成的辐射噪声以及结构噪声,管道内存在气流的动态测试将在以后进行。本文的研究对于消声筒装置的工程应用以及方法研究都有一定的意义。

1 通风管道消声筒消声性能仿真分析

1.1 仿真模型建立

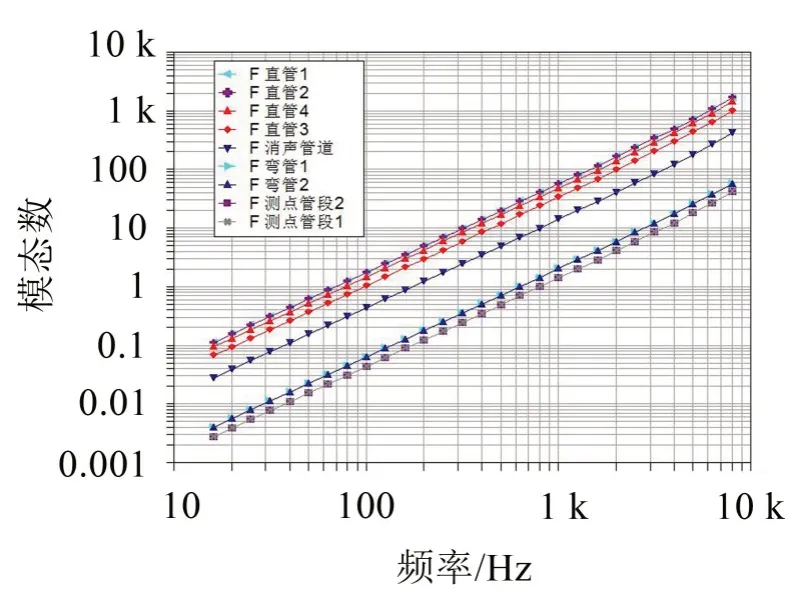

管道噪声分析频率范围为100 Hz~5 000 Hz,涵盖了管道噪声的低、中以及高频域,虽然理论上可以直接用有限元法(FEM)进行100 Hz~5 000 Hz 频域仿真计算,但考虑到划分的网格数量以及计算时间,本文采取有限元法(FEM)、混合法(FE-SEA)以及统计能量法(SEA)分别对低、中以及高频域进行计算,以缩短计算时间和运算量。计算频率范围将通过“单位带宽模态数N”进行判断,具体的标准为[4-6]:

(1)N>5,则该频段属于高频段,运用SEA计算;

(2)1≤N≤5,则该频段属于中频段,运用FESEA计算;

(3)N<1,则该频段属于低频段,运用FEM 计算。最终,结果通过对各个频段模型计算结果进行数据处理,给出消声筒的传递损失以及插入损失曲线,得到全频域计算结果。

管道模型包括了17m 长的管道,管道内径为160 mm,外径为175 mm,管道材料为15 mm厚的岩棉夹心板(0.7 mm 镀锌板+13.6 mm 岩棉+0.7 mm 镀锌板),镀锌板的密度ρ1=7 800 kg/m3,杨氏模量E1=200 GPa,岩棉的密度ρ2=80 kg/m3。为了分析消声筒在100 Hz~5 000 Hz 频段的声固耦合状态,需要分别建立管道的低频域有限元模型、中频域混合法模型以及高频域统计能量法模型。为了确定整个频域有限元法、混合法、统计能量法适用的频率区间,通过VA-one 软件建立管道系统的统计能量法SEA 模型,包含直管1至4、弯管1、弯管2、测点管段1、测点管段2、消声管道(对应实验中的消声筒)以及它们所对应的声腔,具体模型以及管道分布如图1所示。

图1 管道系统的SEA模型

管道系统中管道结构与声腔子系统在单位频带宽内的模态数[7]分别如图2和图3所示。

图2 管道结构子系统单位频带宽内模态数

图3 声腔子系统单位频带宽内模态数

结果表明:

(1)管道结构、声腔子系统在2 500 Hz 以上都满足统计能量法的分析要求;

(2)在1 250 Hz~2 000 Hz 都满足混合法分析要求;

(3)在100 Hz~1 000 Hz 能够满足有限元法分析要求。

在确定了有限元法、混合法以及统计能量法的分析频段后,再通过软件建立管道系统有限元模型以及混合法模型。模型分别如图4和图5所示。

图4 管道系统FEM模型

图5 管道系统FE-SEA模型

1.2 仿真计算分析

通过仿真对比不同吸声处理方式对该通风管道吸声性能的影响,吸声处理方式通过NCT 功能实现[8](输入各个方案的吸声系数A),几种吸声处理方式如表1所示。

表中layer1 到layer3 分别表示为从管道结构侧到管道内部流体侧吸声材料的组合形式,示意图如图6所示。

其中穿孔管分为内径140 mm(管A)和120 mm(管B)2 种,管壁厚度为1 mm,穿孔筒的长度都为1 m,穿孔率为35 %,孔径为3 mm,孔间距为5 mm。吸声材料分别为厚10 mm、面密度ρM1=800 g/m2的针刺棉和厚10 mm、面密度ρM2=400 g/m2的超细纤维,下文实验中所用的吸声材料、穿孔管的属性以及两者的组合方式与表1中相同。

图6 组合形式示意图

为了准确预报消声筒的消声性能,在仿真前首先利用驻波管测出吸声材料的吸声系数A(N0 为管道内无吸声材料,故吸声系数A近似为0),具体数值如图7所示。

图7 各种材料的吸声系数

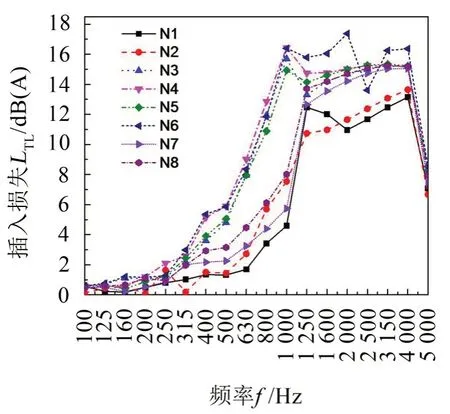

为了使仿真结果能够与实验结果更吻合,将实测的声源出口声压级LP施加到通风管道模型入口,作为通风管道的激励载荷。通过测试测点管段1(入口)、测点管段2(出口)处的声压级LP1i和LP2i(i=0~8),根据式(1)计算出消声管道的传递损失LTLi(i=0~8),根据式(2)计算得到消声管道的插入损失LILi(i=1~8),分别如图8和图9所示。

表1 不同的吸声处理方式

图8 消声筒的传递损失仿真结果

图9 消声筒的插入损失仿真结果

仿真结果显示:

(1)消声筒在1 000 Hz~5 000 Hz 有良好的消声效果,其传递损失LTL和插入损失LIL能够达到4 dB以上,在1 250 Hz~4 000 Hz频段能够达到10 dB左右;

(2)消声筒在4 000 Hz~5 000 Hz 处的传递损失LTL和插入损失LIL随着频率的增加而下降;

(3)在400 Hz~1 000 Hz 这一频段可以看出方案N4 至N6 的消声效果要好于其余几个方案,其传递损失LTL和插入损失LIL平均提高了2 dB左右。

由于消声筒在4 000 Hz~5 000 Hz 处的消声效果降低,所以根据式(3)计算出消声筒的上限截止频率,其中c为声速,取c=340 m/s,D为消声筒的内径(单位:mm)。

设计的消声筒可分为2 类,一类是10 mm 厚吸声材料的消声筒(N1 和N2),另一类是20 mm 厚吸声材料的消声筒(N3 至N8),其内径分别为DA=120 mm和DB=140 mm。所以,消声筒N1至N2的上限截止频率为fs1=5 241.7 Hz,N3 至N8 的上限截止频率为fs2=4 492.9 Hz。所以消声筒传递损失以及插入损失在靠近5 000 Hz时迅速下降。

2 消声筒消声性能分析

2.1 消声实验分析

为了验证插入式消声筒仿真结果的准确性,搭建了一个消声筒消声性能实验台架系统,台架如图10所示。

图10 消声筒消声性能实验台架系统图

台架主要由喇叭、信号发生器以及管道组成,将喇叭放入管道入口内并将其连接信号发生器,通过信号发生器使喇叭发出白噪声。喇叭与信号发生器放置在消声室中防止喇叭辐射出管道的噪声影响测试结果。信号发生器的扫频频率设为100 Hz~10 000 Hz,信号幅值为10VRMS。将喇叭放进管道入口后,需将入口处密封防止漏声。

在安装消声筒的管道开2 个孔,孔的位置分别在消声筒的进口与出口附近,将孔中插入2 个传声器分别定为测点1和测点2,测点布置如图11所示。

开展实验并测得实验方案中各个消声筒在测点1和测点2处的声压级。

通过数据处理得到各实验方案中消声筒的传递损失LTLi(i=0~8)、插入损失LILi(i=1~8)分别如图12和图13所示,

(1)在160 Hz~5 000 Hz频段,方案N1至N8的传递损失LTL值和插入损失值LIL要大于N0(参考组),但在100 Hz~160 Hz 频段,几个方案的消声效果并不理想,主要是由于吸声材料在该频段的吸声系数较低;

(2)对比N1、N3 以及N2、N4 发现,N3 和N4 在160 Hz~5 000 Hz 的传递损失LTL值和插入损失值LIL要大于N1 和N2,说明对于同种吸声材料的消声筒,吸声材料厚度越大其吸声效果越好,增加吸声材料厚度还能提高消声筒在低频处的吸声效果;

图11 测点布置示意图

图12 消声筒的传递损失实验结果

图13 消声筒的插入损失实验结果

(3)对比N5 至N8 发现,吸声材料厚度相同的情况下,不同材料进行叠加可以得到更好的吸声效果,这是由于不同吸声材料的叠加改变了消声筒内壁的阻抗特性。

2.2 仿真与实验结果对比分析

将方案N1至N8的消声性能仿真与实验结果进行对比,如图14和图15所示。

从图中可以发现各个方案的仿真值与实测值相近,在100 Hz~5 000 Hz的趋势基本相同,说明采用FEM、FE-SEA 混合法以及SEA 组合方案进行管道消声性能仿真计算的方法是可行的。但在仿真时没有考虑管道结构产生的再生噪声以及管道辐射出的噪声,导致消声筒仿真结果在中频段与实验结果的误差相对较大,约在3 dB左右。

3 结语

设计了8 种船用通风管道消声筒,分别采用FEM、FE-SEA 混合法、SEA 对其消声性能进行仿真计算,采用实验测试了消声筒的消声值,可得到以下主要结论:

(1)采用FEM、FE-SEA 混合法、SEA 相结合的方法可以有效、准确地对消声筒的消声性能进行仿真分析。

(2)设计的消声筒在200 Hz~3 150 Hz 有较好的消声效果,方案N6 的传递损失LTL值最高达到10 dB,但在低频消声效果一般,插入损失LIL在3 dB 左右;在3 150 Hz~5 000 Hz 由于上限截止频率的原因,导致消声效果降低。

(3)可以采取加厚吸声材料的方法提高消声筒的消声效果,通过叠加不同吸声材料也可以进一步提高吸声材料的吸声性能,以降低通风管道出风口末端的气流噪声。

图14 方案N1至N4仿真与实验结果对比

图15 方案N5至N8仿真与实验结果对比