车辆加速异响及轰鸣声诊断与优化

陈祝健,邱群虎,黄灵河,谢小洋,黄杰巧

(1.中汽研(天津)汽车工程研究院有限公司,天津300300;2.东风柳州汽车有限公司,广西 柳州545000)

作为评价汽车性能的一个重要指标之一,NVH性能早已成为消费者购买汽车时重点关注的话题。随着人们生活水平的提高,消费者对汽车的舒适性要求也越来越高。因此,提升汽车NVH性能是企业提高汽车品牌形象和市场销量的重要手段之一[1-3]。汽车异响和轰鸣音是影响汽车NVH 性能的最重要因素,也是汽车研发阶段最常见的问题,因此快速解决异响和轰鸣音对提高市场竞争力有着重要意义[4-6]。

文中基于振动噪声理论[7-8],运用滤波分析法、小波变换技术和仿真手段对某SUV车型1档、2档及3档小油门加速工况、发动机转速为3 000 r/min时出现的guagua 异响问题进行诊断分析,确定异响产生的根源,同时,也发现发动机转速为3 000 r/min 时2阶轰鸣的根源与产生异响的根源相同。最后制定改进措施并制作样件。经实车验证,该优化方案可有效解决异响和轰鸣声问题。

1 问题分析方法与诊断过程

1.1 小波变换分析

在进行瞬态问题数据分析时,有时需特别关心信号在局部范围内的时域特征,如异响是在什么时间发生的,这种分析对时域分辨率要求很高,对频域分辨率要求低。而傅里叶变换不具备精确的时间局部化分析能力,不能有效分析局部信号。短时傅里叶变换也不能敏感地反应信号的突变,因此也不能很好地刻画突变的信息。小波变换具备很好的时间局部性和变化的时频分辨率,能对信号进行多分辨率分析,从而满足了很多非平稳信号需要多分辨率的时频局部化分析要求。因此小波分析方法成为了目前发展最为迅速的时频分析方法。文中运用LMS Test.Lab 软件的Time Frequency Analysis 模块对测试数据进行时频处理分析,快速识别出问题时频和频域特征,从而快速精准地找出异响产生的根源[9-10]。

1.2 滤波回放分析

LMS Test.Lab 软件有自带的音频回放滤波器,利用滤波器的这种选频作用可以滤除干扰噪声或进行频谱分析。文中利用LMS 带通滤波器进行音频回放对比分析,能快速识别异响频段,从而准确地确认异响的频率范围。

1.3 主观评价

抽取3台实验样车进行主观评价,均发现1档、2档和3 档小油门加速工况、发动机转速在3 000 至3 300 r/min 时车内前排出现异响(guagua 颤音),并且存在轰鸣音。初步判断,该异响来自仪表台和发动机舱。

1.4 测试与数据分析

为精确确认异响的频率成分及出现位置,采用采用LMS Test. Lab 测试系统中Signature Testing-Advanced 模块,对异响最明显的试验车进行振动和噪声测试。该试验车搭载1.8T 涡轮增压发动机,车辆半载,试验路面为平滑的沥青路面。试验工况:1挡、2 挡、3 挡POT(部分油门开度)在3 000 r/min~3 500 r/min 范围反复多次加减速及3 挡WOT(全油门加速)。麦克风布置在驾驶员右耳、仪表台上方、发动机与前围之间、排气歧管及水管附近。在悬置、发动机水管、排气吊钩、进气管路上布置PCB 三向振动传感器。

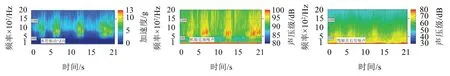

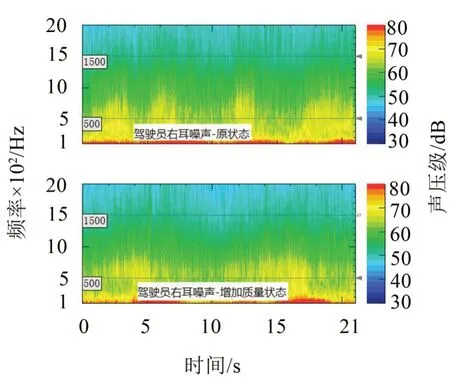

采用小波变换技术,对测试数据进行时频域和带通滤波音频回放对比分析,确认异响频率成分为0.5 kHz~1.5 kHz,滤除该频率成分后,异响消失。同步分析其它噪声测点,发现发动机水管(为金属管,一端连接发动机水室,一端连接水泵)近场及机舱近场噪声测点中存在该异响频率成分,确认该异响来自发动机本体。对比分析振动测点,发现水泵连接的水管振动与驾驶员右耳测点异响频带一致,而其他测点(悬置、排气歧管支架、排气吊钩、进气管路)中,仅排气歧管支架存在600 Hz成分(后确认为该支架模态),但振幅相对较小。综上,初步认为发动机水管为异响源的可能性最大。数据分析结果如图1所示。

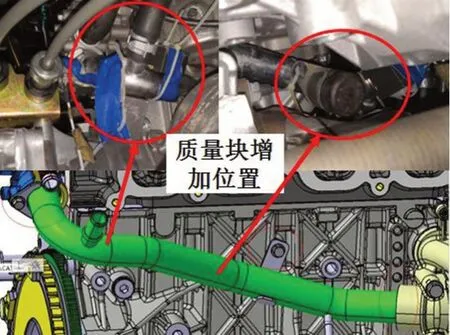

1.5 水泵连接水管改制验证

分析发动机水管3挡WOT工况时的振动发现,在转速为2 800 r/min~3 100 r/min时发动机2阶Y、Z向均存在振动峰值,振幅最大2.07 g。初步推断为该连接水管受发动机激励产生共振,为进一步确认问题根源,通过增加质量块改变水管模态、抑制振幅的方法进行验证,如图2所示。

对发动机水管加质量块的试验车进行主观评价和测试分析发现:

(1)主观评价异响出现频次降低,原状态每次加速均能出现异响,改制后,仅3挡POT工况偶尔出现轻微异响。

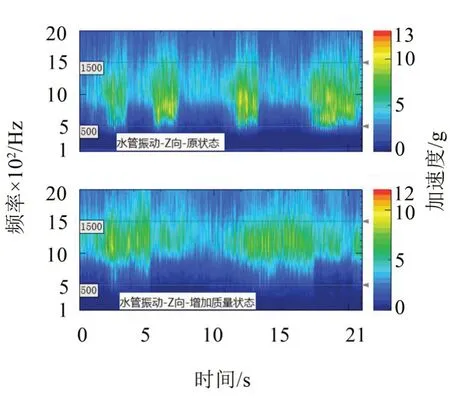

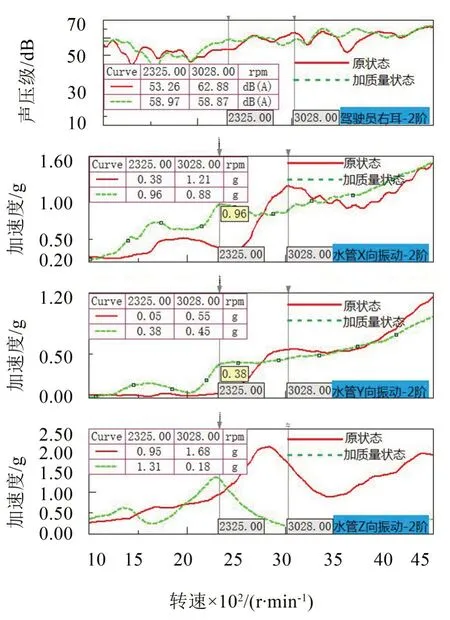

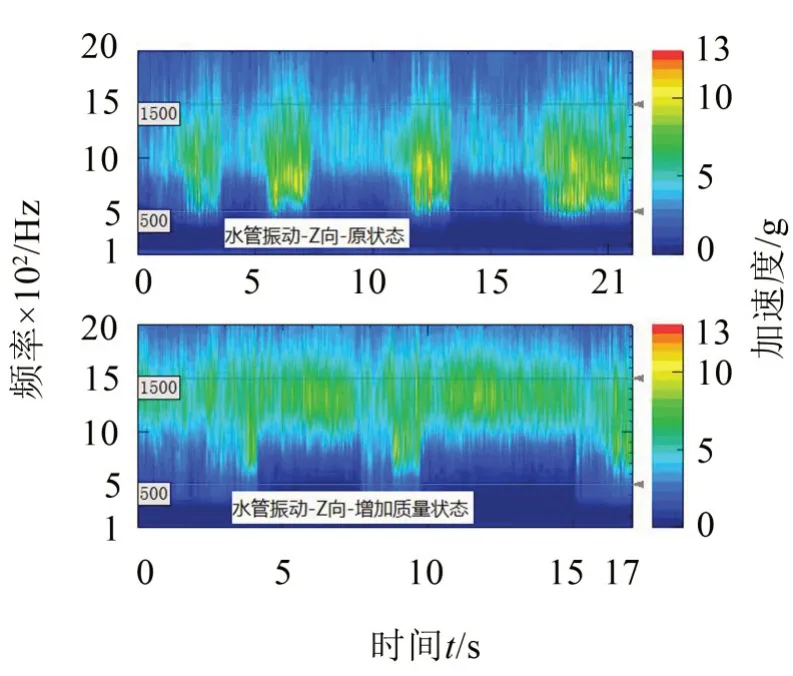

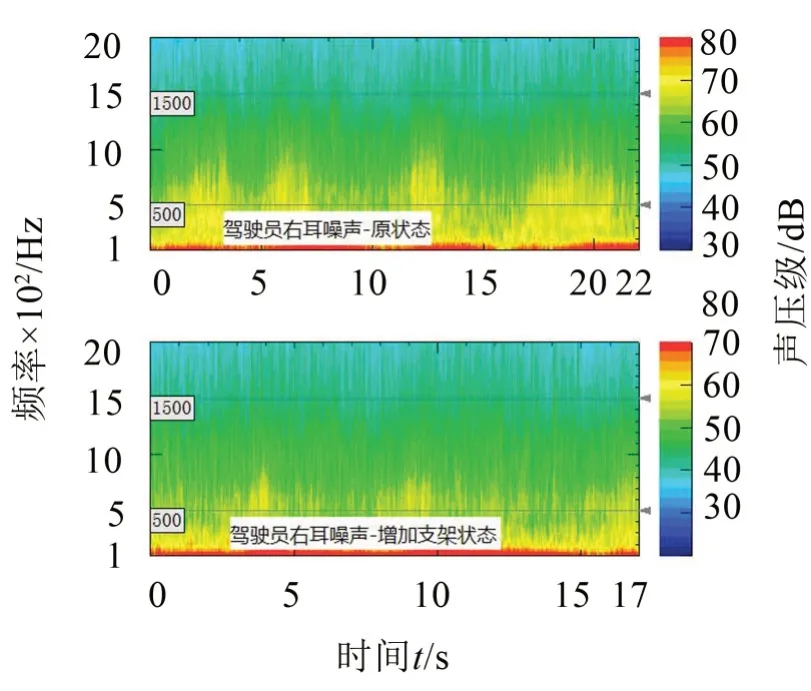

(2)对发动机水管振动和驾驶右耳噪声进行时频域对比分析,经改制后水管振动及驾驶员右耳噪声中异响频率成分幅值下降,如图3、图4和图5所示。

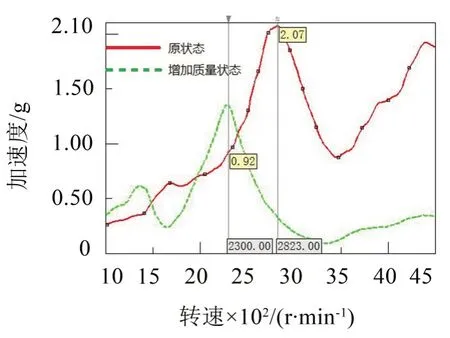

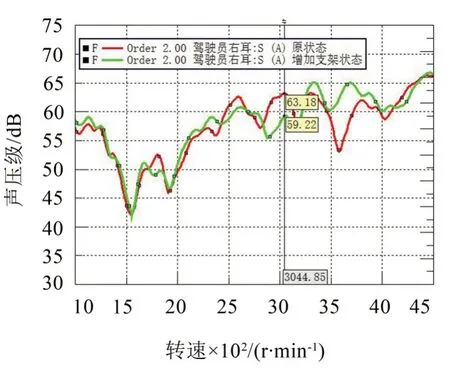

(3)在3 档全油门加速工况时,增加质量块后,驾驶右耳3 028 r/min 2 阶噪声峰值下降4 dB(A),轰鸣声消除。对应水管X向2 阶3 028 r/min 振动峰值由1.21 g 下降至0.88 g,Z向2 阶2 840 r/min 振幅峰值由2.1 g下降至0.2 g,但在2 325 r/min出现振幅为1.31 g的峰值,并引起驾驶员右耳对应转速2阶噪声峰值由53.3 dB(A)上升至59 dB(A)。可见,增加质量块后,水管振幅下降,模态频率降低,如图6所示。

1.6 发动机水管安装结构分析

图1 车内及机舱近场噪声、水管振动时频域对比

图2 连接水管上增加约0.8 kg质量块

图3 水管Z向振动

图4 水管振动Z向时频域曲线

图5 驾驶员右耳时频域曲线

图6 驾驶员右耳声压级与水管振动对比

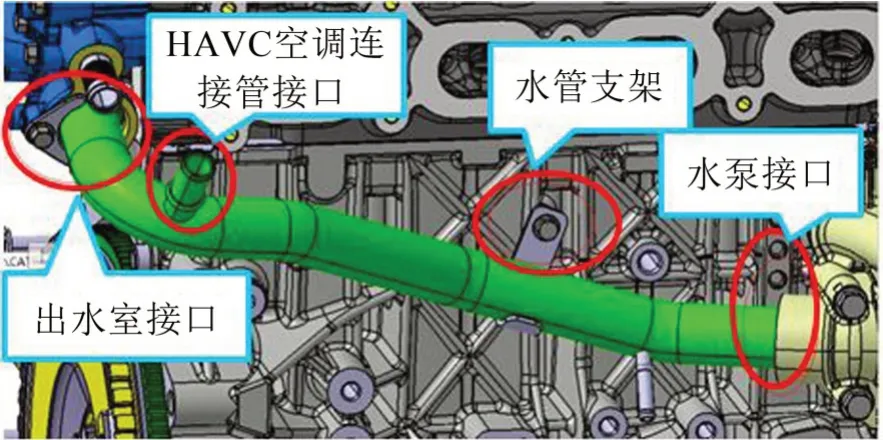

结构件振动产生异响,通常为振动位移较大,并与相邻件产生运动干涉发出噪声[11-12]。分析水管的结构及与对手件装配状态发现,该水管靠近水泵端的钣金支架与发动机缸体通过螺栓连接,两端与发动机水室、水泵连接口对接后通过橡胶密封圈进行密封,可理解为水管两端为弹性约束,因此,当水管振动位移较大时,水管两端存在与水室、水泵连接口接触并产生噪声的可能。另外,水泵连接水管与发动机是弹性连接,中间仅一个支架固定,此类结构整体刚度较低,容易在发动机正常转速范围引起共振,如图7所示。

图7 水管安装方式

此外,该水管及发动机水室出水口通过橡胶软管与前围空调(HVAC)系统连接,为主要的振动传递路径。

1.7 初步结论

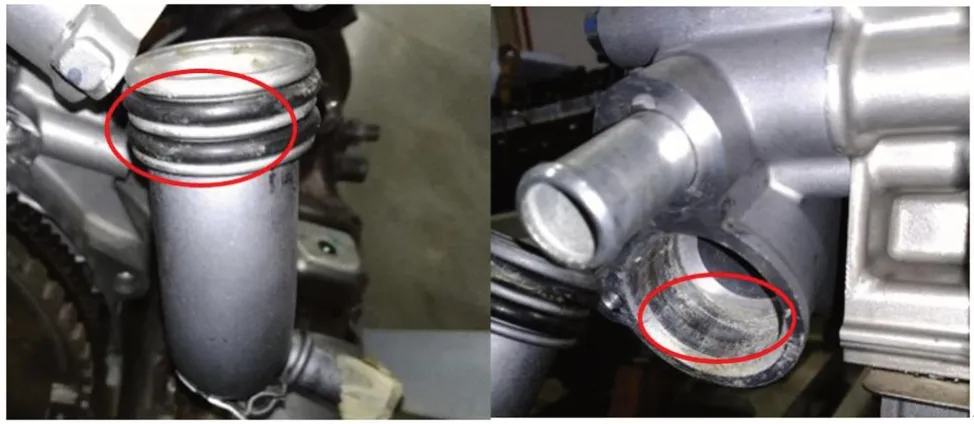

综上,结合主观评价与测试数据分析结果,确认异响和3 000 r/min 2阶轰鸣音均为水泵连接水管共振所致。并且,通过拆卸发现,水管接头与水室接口存在明显磨痕,如图8所示,进一步确认了该水管在发动机2阶激励下产生共振时与水室接口存在接触和相对运动,从而产生异响。

图8 水管与水室接口

2 水管结构模态分析与优化

在确认水泵连接水管为该异响主要原因后,建立水管CAE分析模型,结合模态测试结果对水管的CAE模型进行修正,开展模态分析和结构优化。

2.1 水管实测模态

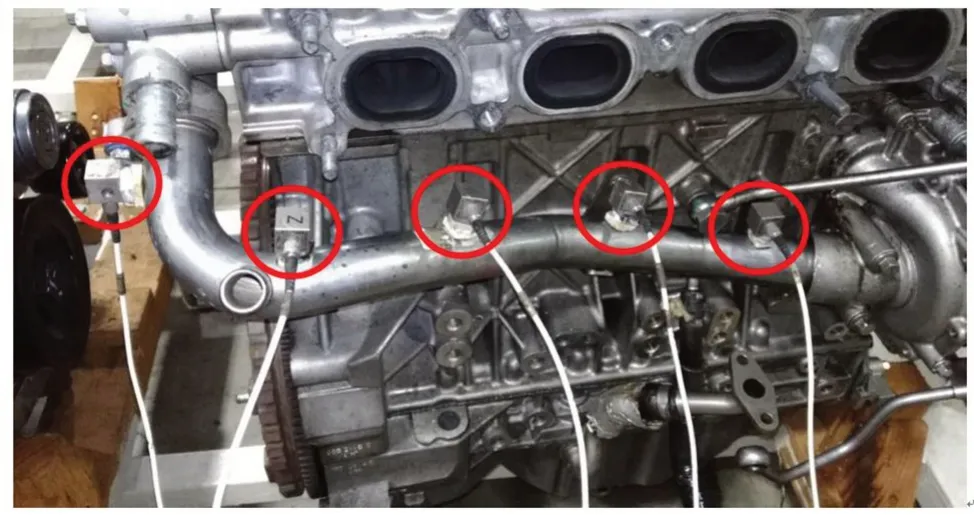

因实车状态下空间狭小,无法开展整车状态下水管的模态测试,因此选择在拆卸后的发动机上完成该项测试。模态测试采用LMS Test. Lab 测试系统中Impact Testing 模块进行信号采集,用力锤进行激励。传感器布置在水管上并获取水管特性,运用移动力锤法进行测量,如图9所示。

图9 水管模态试布点位置

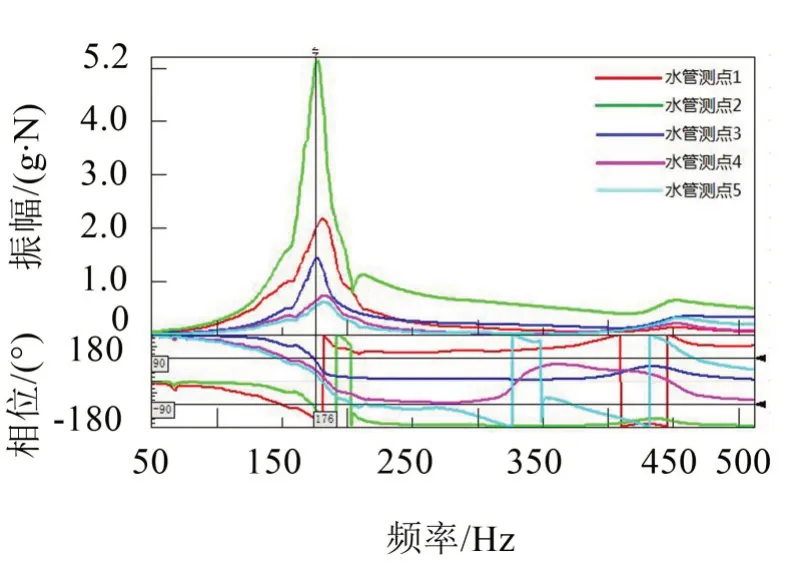

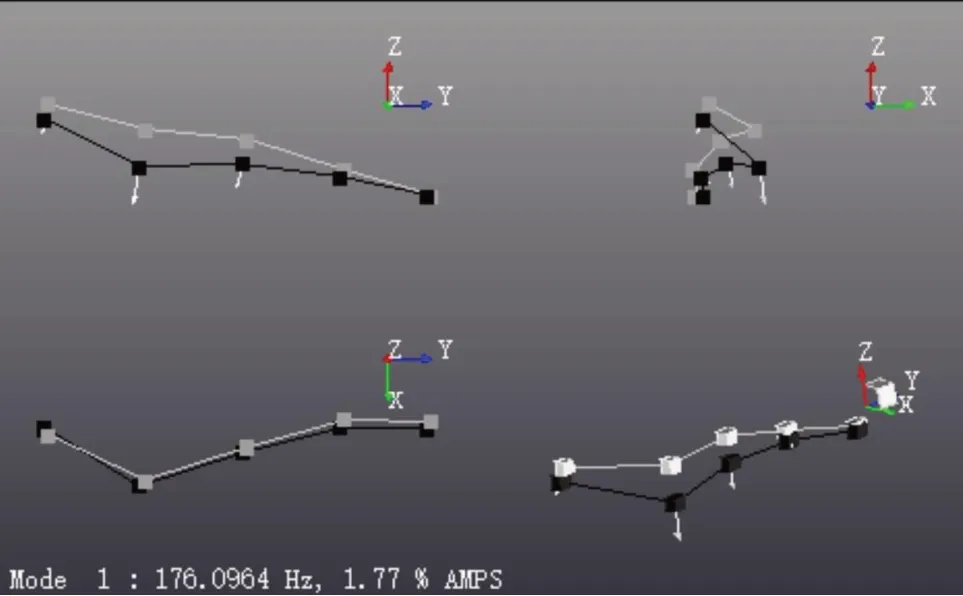

在发动机拆卸、水管无冷却水状态下水管1 阶约束模态为176 Hz,阵型表现为Z向跳动,测试结果如图10和11 所示。发动机正常运行时水管是注满水状态,水温高达90°C 以上,两端密封橡胶圈的刚度也会下降。因此,考虑水的重量及温度影响,在发动机正常运行时水管模态将低于176 Hz。根据发动机附属件的约束模态设计要求,必须高于发动机工作转速(最高6 000 r/min)范围内的2 阶激励频率(200 Hz),并考虑15%的频率间隔,因此,必须通过优化,使水管约束模态提升至230 Hz以上。

2.2 水管有限元仿真分析

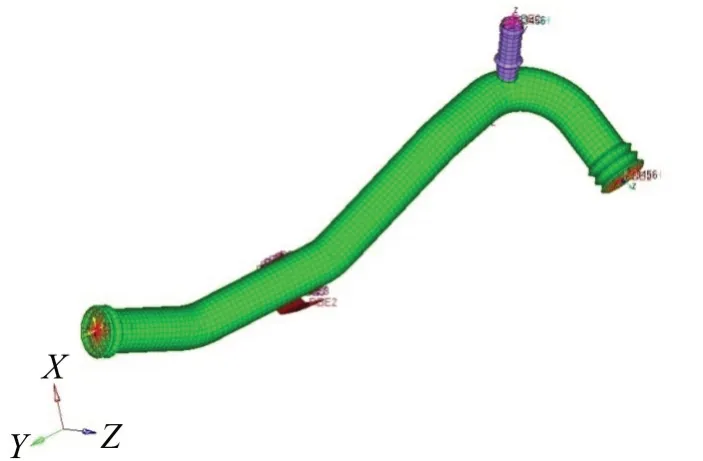

在既有CAD模型上采用有限元方法,建立水管有限元仿真模型,其中薄板件构件采用壳单元,网格尺寸设定为4 mm,水管接头密封圈弹性连接使用弹性单元模拟,水管与发动机缸体的固定支架采用刚性连接约束,仿真模型如图12所示。运行工况下,水管内水加载采用非结构质量模拟。

图10 水管频响测试结果

图11 水管模态测试结果

图12 水管CAE模型

由于密封圈的刚度未能测试,本案中通过对比实测模态,修正弹性单元(CBUSH)参数使模型仿真结果与实测一致,以确保模型能够准确模拟水管安装约束状态。经调试,模型约束模态计算结果如图13所示。

图13 未考虑水质量全约束状态

未考虑水质量全约束状态水管1阶模态频率仿真值为176 Hz,阵型主要表现Z向跳动,与实测水管模态一致,模型准确。因此,可在此模型基础上针对水管进行仿真及优化分析。

2.3 水管优化

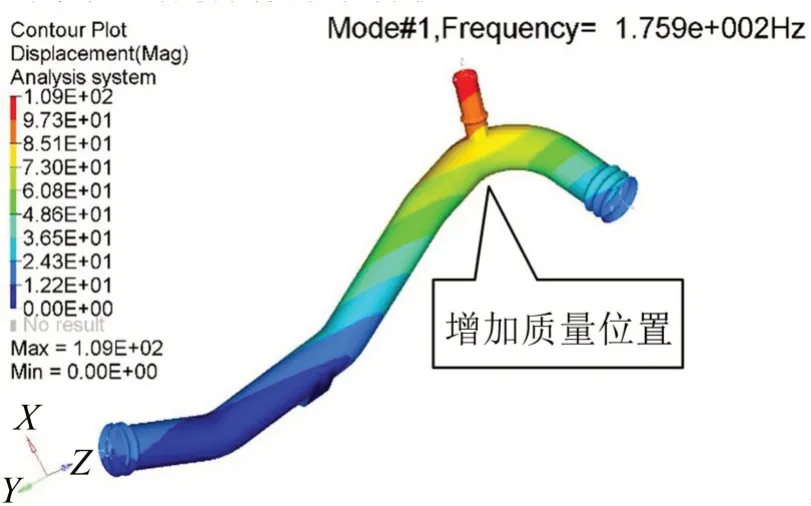

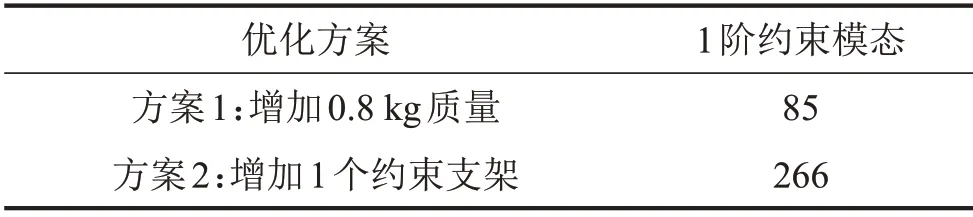

方案1,管路增加0.8 kg 质量,仿真结果如图14所示,水管1 阶约束模态为85 Hz,印证了前期异响排查时采用的加质量块的结果。由于模态降低,在低速工况会带来车内噪声峰值上升,不予考虑。

图14 水管优化方案1

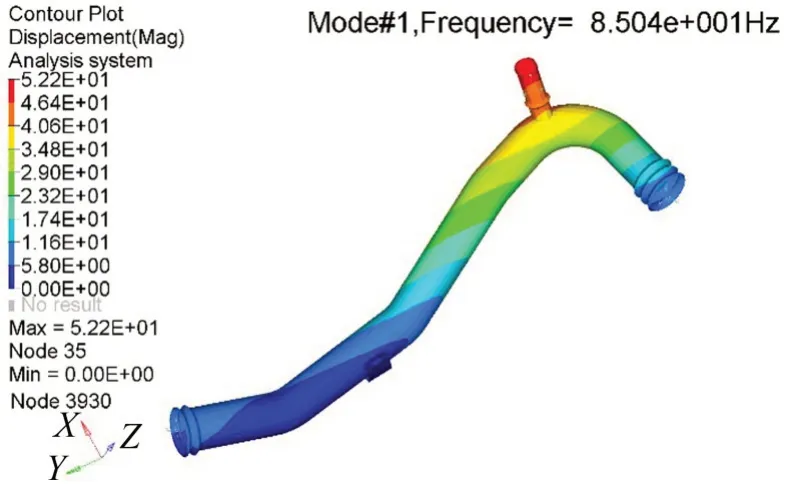

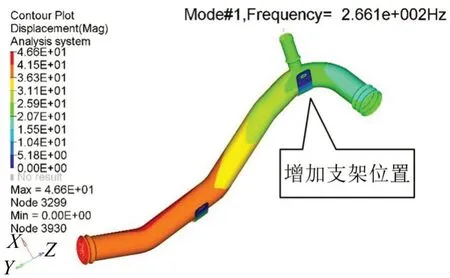

方案2,进水管小头侧(阵型振幅较大)位置增加一个约束支架,支架的厚度为3 mm,通过螺栓与发动机缸体刚性连接,水管1 阶约束模态频率计算结果为266 Hz,如图15所示,满足大于230 Hz 的优化目标要求。

图15 水管优化方案2

表1 水管优化方案对比/Hz

综上,考虑到优化方案工程化实施可行性,方案2可以借用发动机缸体侧现有的安装孔,容易实施,最终确认增加固定支架为最终工程化方案,并制作样件进行实车验证。

2.4 优化方案效果验证

根据优化方案,在水管上配焊L型支架,并与发动机缸体螺栓连接如图16所示。

然后进行对比测试分析和主观评价,结果如下。

(1)增加固定支架后,主观评价1挡、2挡、及3挡POT(部分油门开度)在发动机转速为3 000 r/min~3 500 r/min 时异响消除;3WOT 工况驾驶员右耳3 000 r/min下的轰鸣声消除。

图16 水管增加支架

(2)测试数据显示,采用给水管增加支架提高水管模态方案,驾驶员右耳测点和水管振动Z 向测试时域振幅都有明显的下降,如图17和图18所示。

图17 水管Z向振动时频域曲线

图18 驾驶员右耳时频域曲线

驾驶员右耳3 040 r/min 2 阶轰鸣声下降4 dB,如图19所示。

3 结语

(1)引起小油门加速工况3 100 r/min“guagua”异响和轰鸣的主因是水泵连接水管安装模态频率偏低,受发动机2 阶激励在3 000 r/min 附近产生共振并与对接件接触而产生异响,采用增加安装支架提高该水管约束模态的方案可有效消除异响,降低轰鸣声。

图19 驾驶员右耳2阶曲线

(2)本文研究工作为发动机附属件模态匹配设计提供了参考思路和借鉴。水泵连接水管与发动机直接相连,两端接口有橡胶密封圈,此类结构模态通常较低,容易在发动机正常转速范围内引起共振,在开发前期一般可以考虑通过增加支架约束方式来提高模态频率,约束模态频率最低要求大于230 Hz。

(3)小波变换、滤波回放等信号时频域分析方法能够快速有效识别异响类瞬态信号特征。