桥梁钢结构焊缝涂层开裂原因分析及处理建议

李敏风 (上海涂料染料行业协会专家委员会,上海 200070)

0 引言

针对南方某大桥钢箱梁焊缝涂层的开裂现象,笔者研究翻阅了有关文件,凭着四十余年的涂装施工经验,从涂装和涂料两方面对焊缝处涂层开裂的原因作一系统分析。旨在避免再次发生类似情况,真正使涂装施工达到节能、环保之目的。

1 涂装因素

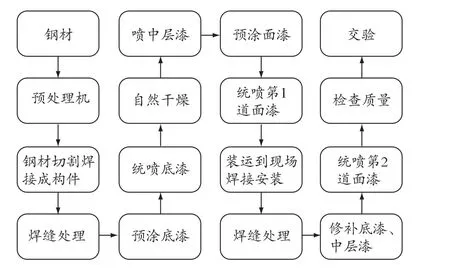

近期,在重防腐涂料涂装工程中已开始重视涂装工艺环节,建立起严格的涂装工艺流程,桥梁钢结构涂装工艺流程见图1。

由图1可见,从桥梁钢结构涂装的第一个环节到最后一个环节都关系到涂层质量的优劣。特别是焊缝处理、预涂底漆、现场总装后焊缝处理、预涂底漆及中层漆、面漆,这几个环节更是直接关系到涂层质量的优劣。

1.1 焊缝及钢结构缺陷的处理

焊缝及钢结构缺陷是腐蚀应力的集中点,涂装前必须对它们进行处理。焊缝处理应当按照ISO 8501—3—2006《涂装油漆和有关产品前钢材的预处理 表面清洁度的目测评估 第3部分:焊缝、边缘及其他表面缺陷的处理等级》(表1)来执行,并达到P3要求。

不同钢结构缺陷的处理方法见表2。

钢结构表面缺陷的处理级别与腐蚀环境的关系见表3。

缺陷部位的腐蚀应力如不消除,不仅会导致涂层开裂,就连焊缝也会裂开。

图1 桥梁钢结构涂装工艺流程Figure 1 Painting process of bridge steel structure

表2 不同钢结构缺陷的处理方法Table 2 Treatment methods of different steel structure defects

表3 钢结构表面缺陷处理级别与腐蚀环境的关系Table 3 The relationship between surface defect treatment level of steel structure and corrosive environment

对这些缺陷部位,常采用动力工具进行打磨处理。一般常用的动力工具有旋转钢丝刷、沙底盘打磨机与小磨头机等。打磨级别应达到ISO 8501—1—1988 St 2级。该大桥最后两道面漆喷涂完成后,漆膜厚度达到300 μm左右,除了在漆膜完好区域搭接处磨出平缓坡度外,还应该采用进口钢丝轮打砂除锈机进行处理,处理后清洁度可达Sa 2.5级,粗糙度Rz可达40~65 μm,效果显著。

1.2 预涂

在桥梁涂装工艺中,环氧富锌底漆的预涂装是保证涂层不开裂的关键。第一次预涂装的对象是针对钢结构工程中大量的点焊缝、各种孔、槽沟的切割边缘、结构上的四角(如H型钢)、衍材的背面、特殊加强梁的背面等表面已打磨部位和无气喷涂难以喷到的部位。为保证防腐效果和涂层的厚度,一般要求在表面处理后,立即进行底漆的预涂。预涂底漆除按常规涂料操作工艺外,可略增加稀释率(<5%),并作充分搅拌,以增加刷涂时底漆的渗透性能。

需要特别强调的是,预涂底漆必须采用刷涂的方法施工,禁止采用辊涂的方法。

1.3 膜厚控制

为加快涂装速度,很多部位采用高压无气喷涂施工。4道涂层——底漆、中层漆、2道面漆,使焊缝处膜厚猛增到300~500 μm。加上焊缝部位硬度高、喷砂困难、粗糙度低,过厚的漆膜使焊缝处涂层很容易开裂。

1.4 涂装环境的控制

在南方,相对湿度高,涂装焊缝时,通风太差,表面固化速度太快,也会导致焊缝处涂层开裂。

2 涂料因素

除了涂装的影响因素之外,以下3个方面也会造成焊缝处涂层开裂。

2.1 底漆中的锌粉含量较高

底漆中锌粉含量越高,焊缝涂层开裂的趋势越大。应严格按照生产工艺规定,制备富锌底漆,并在涂装中加以严格控制。

2.2 涂料产品超过了保质期

一般重防腐涂料产品的贮存期为1 a,使用超过了保质期的涂料,容易引起涂层开裂。

2.3 产品系非厚膜型涂料

国内某些厂家生产的防腐涂料为非厚膜型产品,在大桥上施用,一旦喷涂厚度超过了涂料厂对最高漆膜厚度的规定,涂层亦会开裂。

3 修补建议

针对桥梁焊缝涂层开裂的问题,提出如下3点建议。

3.1 调查研究,找出焊缝开裂的主要原因

组织有关人员对焊缝涂层开裂的状况作详细调查,特别对裂纹裂开的方向、主要部位,裂纹的深度等作拍照、记载,并登记造册。只有找出了焊缝涂层开裂的主要原因,才能针对“症结”进行处理。

3.2 确定裂纹修补的涂装工艺

正确的、切实可行的涂装工艺是保证修补涂层质量的关键,特别要重视表面处理、预涂底漆、中层漆与面漆涂装这3个关键环节。

3.2.1 表面处理

焊缝是腐蚀应力的集中点,要消除腐蚀应力,必须对焊缝进行喷砂处理;并且要除去表面近300 μm的旧涂层;既不能采用手工或风电动工具打磨,亦不能采用普通的喷砂设备。普通喷砂设备不仅体积庞大,而且磨料难以处理。目前,高科技的钢丝轮打砂除锈机可以解决这个难题。气动、电动的钢丝轮打砂除锈机不仅质量轻(<2.3 kg),且无需磨料,打砂效果可达到Sa 2.5级,粗糙度Rz≈40~65 μm,它是用于焊缝修补工作的首选表面处理设备。MONTI公司的钢丝轮,已在国内销售。

3.2.2 底漆的涂装

焊缝经处理后,必须尽快进行底漆的涂装。为保证膜厚,底漆需采用刷涂方式施工。底漆中加入配套的稀释剂(<5%),充分搅拌后使用,操作工人必须认真、仔细地对露出钢材基底的部位进行底漆涂装。3.2.3 中层漆与面漆的涂装

对于中层漆和面漆,除了采用辊涂施工外,亦可采用空气、无气、混气喷涂等方法。关键在于既要保证膜厚,又不浪费涂料。

3.3 焊缝涂层裂纹修补的配套方案

配套方案的关键在于采用何种底漆。一是环氧富锌底漆,补涂2道,膜厚达到80 μm,与原配套方案相同。但在涂装过程中,很难做到与周围的环氧云铁中层漆、氟碳面漆界面清晰,一旦环氧富锌底漆涂在它们的表面,附着力受到严重影响,会重新出现开裂的情况,而且环氧富锌底漆价格较高。二是采用低表面处理环氧底漆,考虑到它的防锈性能,建议增加底漆厚度,2道膜厚达到100 μm,第1道与第2道底漆颜色选择不一,以作区别。按HG/T 4564—2013《低表面处理容忍性环氧涂料》,其可喷涂在喷砂除锈达不到ISO 8501—1—2007 Sa 2.5级,手工除锈达到St 3级、St 2级的基材表面;环氧、聚氨酯、醇酸、氟碳等面漆涂膜表面,有的低表面处理环氧底漆还可以复涂在氯化橡胶、丙烯酸涂层上;用高压水或湿喷砂处理的带闪锈的钢材表面,附着力非常优异。

焊缝涂层开裂处建议采用表4的配套方案。

表4 涂层开裂处建议采用的配套方案Table 4 Recommended matching scheme for cracking parts of coating

按ISO 12944—2—1998《色漆和清漆-防护漆体系对钢结构的防腐蚀保护 第2部分:环境分类》要求,在C4的腐蚀环境条件下,280 μm的无锌涂层就有>15 a的涂层使用寿命,上述配套方案能够满足该大桥涂层寿命20 a的技术要求。