水性集装箱涂料的制备与研究

金贤君,沈春华,杜飞飞 (上海华谊精细化工有限公司技术中心,上海 200062)

0 引言

集装箱制造行业作为涂料的重要应用领域,对涂料需求量巨大。之前,集装箱涂料绝大部分为溶剂型产品,经过多年的配方完善和改进,溶剂型集装箱涂料在箱体防护性、高节奏施工性及成本优势等方面已经完全适应现阶段对集装箱涂料的要求。但随着政府和社会对环境保护的重视,溶剂型集装箱涂料在施工过程中释放出的大量挥发性溶剂对环境的污染和破坏等问题也受到较多的关注[1]。

早在20世纪90年代,国际集装箱出租者协会(IICL)就召开了专业会议,提出了开发、生产和应用水性集装箱涂料的建议。会后,Hempel、Mega、Chucoku、Kansai等涂料公司纷纷响应建议并采取有效行动。Hempel涂料公司在美国休斯敦投资了世界上最先进的生产装置,专业生产水性集装箱涂料,已研制成功水性环氧富锌底漆、水性环氧中涂漆、水性丙烯酸面漆等。

意大利Mega涂料公司研制的水性集装箱涂料,如Megamar 170水性环氧磷酸锌底漆与Megamar 200丙烯酸面漆配套体系,已成功应用在2 000个TEU Contexco集装箱上。目前,这些集装箱已在世界范围内使用[2-3]。

全球最大的工业涂料公司——威士伯的水性防腐涂料AquaguardTM技术也是其中的代表。相对于溶剂型涂料而言,该配套水性涂料能够减少向大气中排放VOC(挥发性有机化合物)量的90%以上,生产300万个TEU干货箱所产生的VOC量不到1万t。同时,其防腐性能已达到甚至超过溶剂型富锌底漆的水平,并通过IICL和美国食品药品管理局(FDA)认可的第3方认证测试[4]。

本研究采用自制的水性树脂,制备了水性集装箱配套涂料(外层体系和内层体系),并对其性能的影响因素进行了研究。

1 试验部分

1.1 主要原料

水性环氧树脂STW600、水性环氧乳液STW612、水性环氧固化剂STW705、水性丙烯酸乳液STW8765、水性聚氨酯乳液STW168,华谊精化;锌粉(500目),江苏昆达锌业有限公司;环保型溶剂,自制;环氧稀释剂,德坤;分散剂,原氰特公司;气相SiO2,德固赛;有机膨润土,信阳市鑫鼎矿业有限公司;增稠剂,海明斯;防闪锈剂,美国瑞宝公司;流平剂,赢创;消泡剂,BYK公司。

1.2 仪器

JA5001电子天平,上海精天电子仪器有限公司;分散机,上海赛杰化工设备有限公司;篮式砂磨机,上海现代环境工程技术有限公司;Q-FOG盐雾箱、人工老化箱,上海翁开尔仪器有限公司。

1.3 涂料参考配方

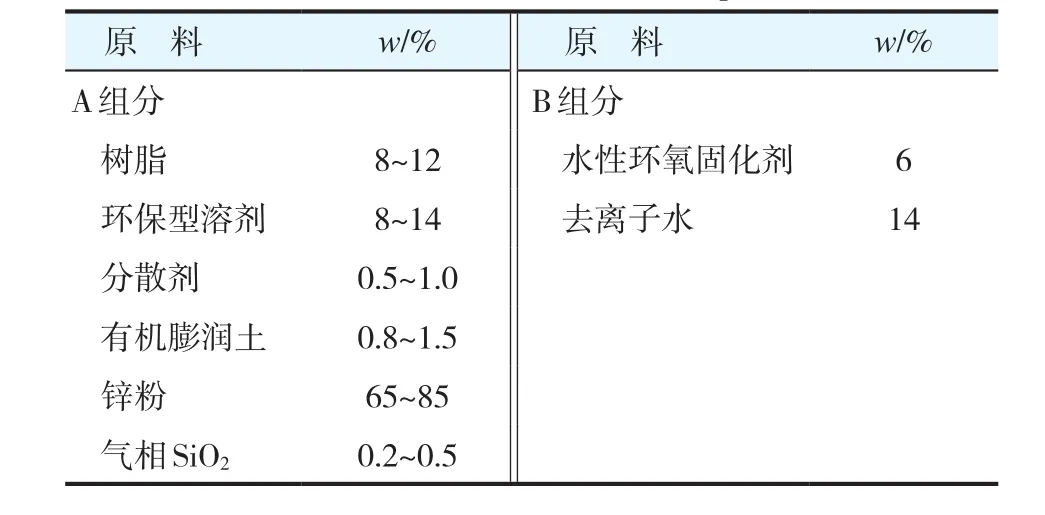

水性集装箱底漆的参考配方见表1。

表1 水性集装箱底漆的参考配方Table 1 The reference formula of waterborne primer for container

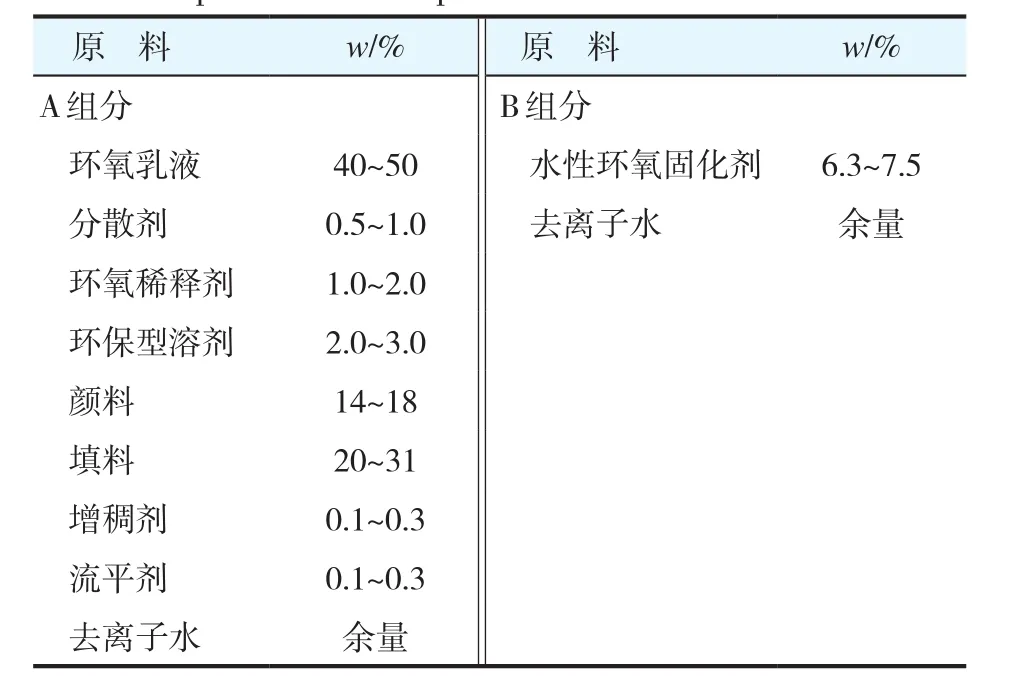

水性集装箱中间漆/内面漆的参考配方见表2。

表2 水性集装箱中间漆/内面漆的参考配方Table 2 The reference formula of waterborne intermediate paint/interior top-coat for container

水性集装箱面漆的参考配方见表3。

表3 水性集装箱面漆的参考配方Table 3 The reference formula of waterborne top-coat for container

1.4 性能测试

1.4.1 单漆膜样板制备与测试(1) 样板制备

涂料采用空气喷涂法进行施涂,喷涂前所有的配方均用去离子水稀释至适合喷涂的黏度。

物理性能测试样板:采用马口铁板作为基材,喷涂前用400目砂纸打磨,然后用乙醇擦拭干净。

防腐性能测试样板:采用1 mm钢板,先除油后打磨,喷涂1道。样板在(23±2)℃、(50±5)%湿度下放置7 d后,进行封边处理。

(2) 性能测试

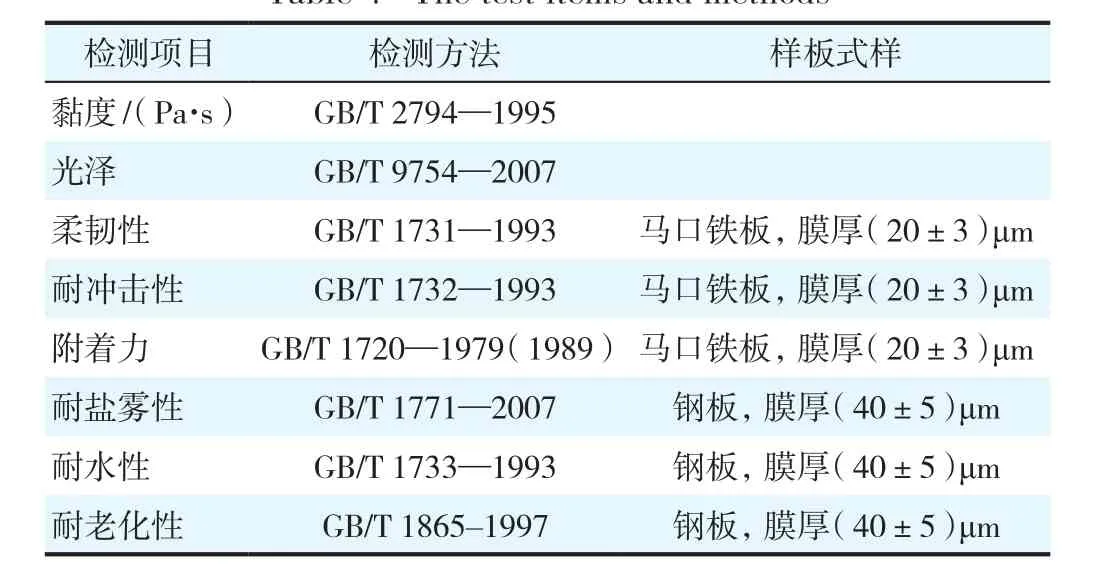

检测项目与检测方法如表4所示。

表4 检测项目与检测方法Table 4 The test items and methods

1.4.2 配套涂层样板制备与测试[5]

(1) 样板制备

采用20块102 mm×152 mm×16 mm样板分别用于外层与内层涂料体系的性能测试,表面粗糙度符合BM9(Rugotest #3),平均粗糙度25~40 μm,最大粗糙度达80 μm。用于防腐性能测试的样板在温度(23±2)℃、湿度(50±5)%下放置7 d后,进行封边处理。

(2) 配套方案

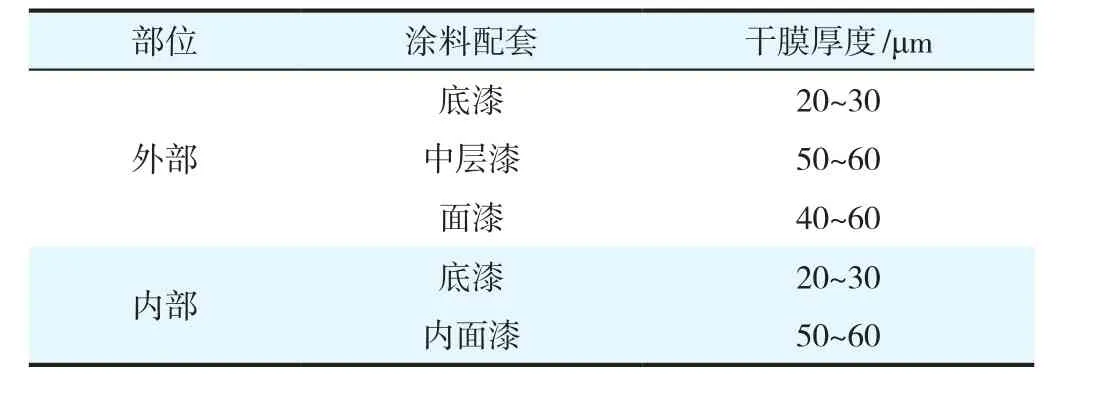

集装箱涂料的典型配套方案见表5。

表5 集装箱涂料的典型配套方案Table 5 Typical solution for container coatings

1.4.3 腐蚀试验

(1) 外层涂料体系进行老化和盐雾试验。

老化试验:UV-冷凝器的循环试验。样板暴露于紫外光(选用UVA-340灯光,60℃)下辐射8 h,随后在50℃下进行4 h的冷凝试验,此为1个循环,共进行6个循环、72 h的老化试验。

盐雾腐蚀试验:将样板置于具有循环腐蚀周期的盐雾仪器中。将样板放置在支架上,使得涂覆面垂直向上倾斜15°并且允许电解质在表面自由流通。样板用温度为30℃的盐水(一种由0.35%硫酸铵和0.05%氯化钠组成的带有弱酸性的电解液)喷淋4 h,接着于40℃下干燥2 h,此为1个循环,共进行16个循环、96 h的腐蚀循环试验。

循环试验:老化与腐蚀试验完成后的7 d后,重复6次这样的全过程,全部循环过程结束共计56 d。

(2) 内层涂料体系进行湿热试验和盐雾腐蚀试验。

湿热试验:将样板置于温度60℃的干燥的暗箱中8 h,随后在温度40℃、相对湿度100%的条件下冷凝4 h。此12 h为1个循环,共进行6个循环,72 h的湿热试验。

盐雾腐蚀试验:将样板置于具有循环腐蚀周期的盐雾仪器中。样板的放置位置与试验条件与外层体系试验一致,共进行96 h的腐蚀循环试验。

循环试验:湿热与腐蚀试验完成后的7 d后,重复6次这样的全过程,全部循环过程结束共计56 d。

1.4.4 测试方法与评分

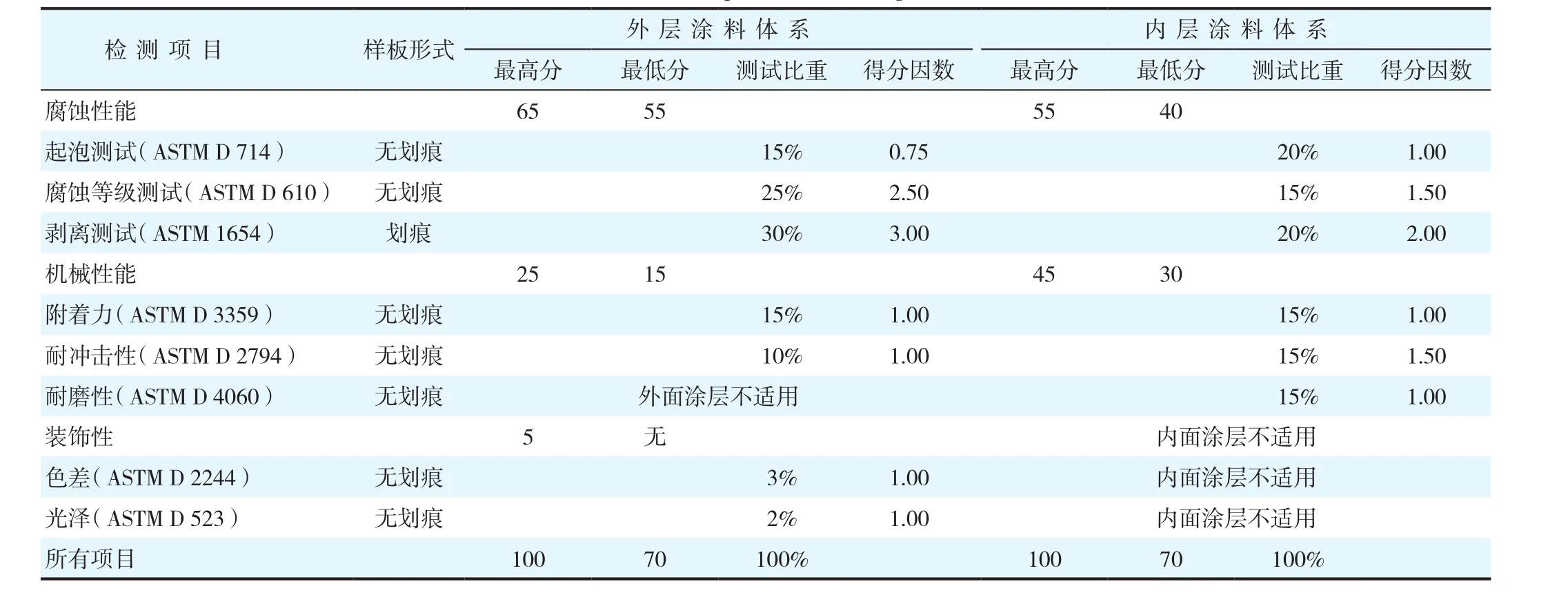

腐蚀试验完成后,进行样板性能测试。检测项目与评分如表6所示。

表6 IICL评分表Table 6 IICL paint test scoring table

2 结果与讨论

2.1 水性底漆

2.1.1 基料选择

目前市场上的水性环氧富锌防锈底漆多以三组分为主(乳液、固化剂、锌粉),主要是防止锌粉与水发生反应生成氢气。但这样的水性富锌底漆会给施工喷涂造成不便。锌粉如果没有混合分散均匀,那么不仅漆膜的外观会受到影响,同时漆膜的防腐蚀性能也会降低。

本研究选用的STW600改性环氧树脂在双酚A环氧树脂中引入了部分亲水链段,使该树脂具有一定亲水性的同时,仍然具有双酚A环氧树脂对金属底材的附着力。它能与锌粉很好地混合,并且可以将锌粉预先分散在树脂中,这就避免了锌粉分散不均匀而带来的问题。因此通过改性环氧树脂制备的水性环氧富锌底漆无论在性能上,还是施工方便性等方面都要优于三组分的水性环氧富锌底漆。

2.1.2 锌含量对漆膜防腐性能的影响

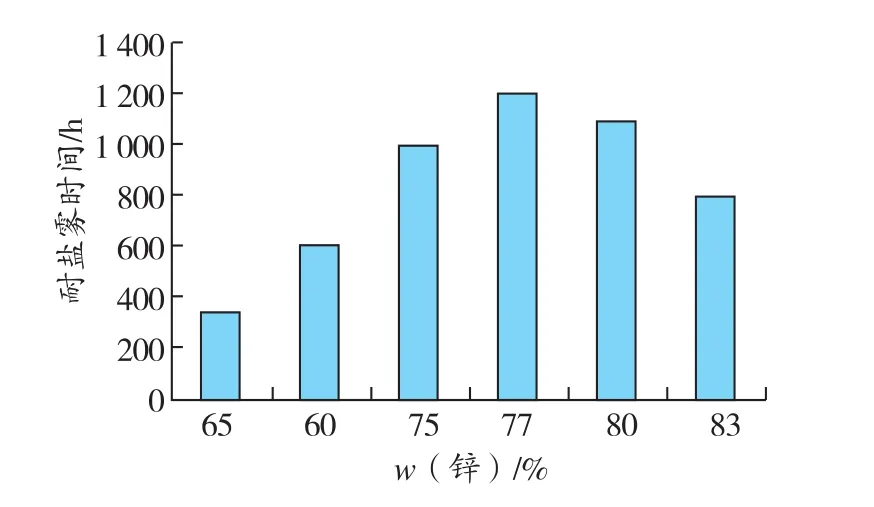

锌粉是一种具有很好的防锈性及耐大气侵蚀性的活性颜料,锌的电极电位(-0.762 8 V)比铁(-0.409 V)低,当水分侵入涂膜后,锌粉与钢板组成微电池,腐蚀电流从锌流向铁,钢板就受到了阴极保护。同时锌粉被腐蚀而产生的锌盐可填充在涂膜的孔隙中,封闭涂层的损伤部位,保护下层的锌粒,延缓其腐蚀,进而保护下面的钢板[6]。锌含量对漆膜性能的影响见图1。

图1 锌含量对漆膜性能的影响Figure 1 The influence of zinc content on film properties

由图1可见,随着锌粉含量的增加,漆膜的耐盐雾性明显改善,但超过某一临界点后,漆膜的耐盐雾性反而下降。这是因为随着锌粉用量的增加,富锌底漆中的树脂含量降低,成膜物质相对减少,当达到某一临界点时,树脂不足以包覆所有的锌粉,从而不能形成连续致密的涂膜,导致漆膜的各项性能发生变化。根据试验结果发现,当配方中的锌含量超过80%时,漆膜的各项性能都有所下降。综合考虑,锌含量在75%~80%最为适宜。

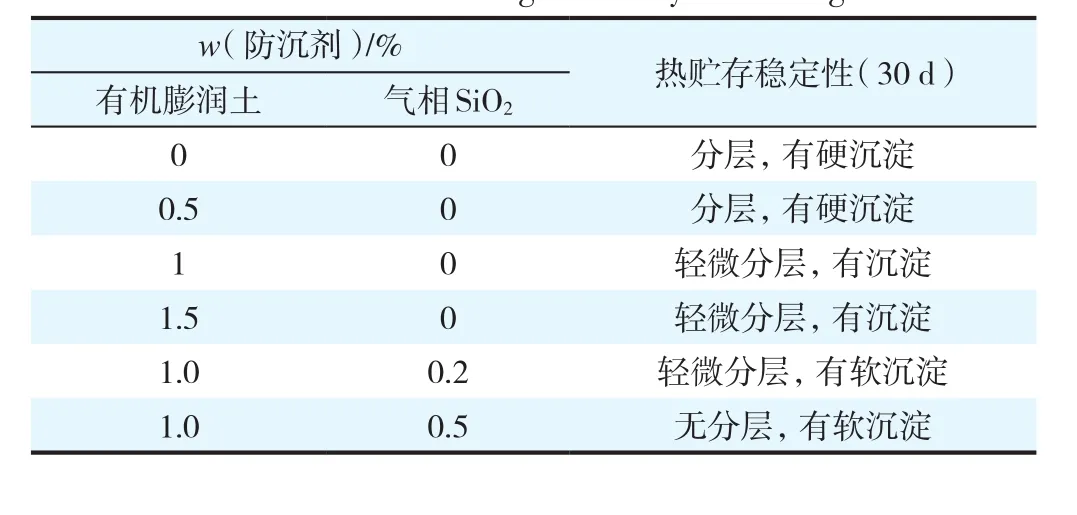

2.1.3 防沉体系对水性富锌底漆贮存稳定性的影响选取有机膨润土与气相SiO2作为水性环氧富锌底漆的防沉剂。防沉剂对涂料热贮存稳定性的影响见表7。

表7 防沉剂对涂料热贮存稳定性的影响Table 7 The influence of anti-sedimentation agents on thermal storage stability of coatings

由表7可见,不添加防沉剂时,锌粉很快发生沉淀,再经过热贮存后,锌粉生成硬沉淀,即使搅拌也无法再次分散。加入有机膨润土后,有机膨润土通过其薄片边缘的氢键相互连接而形成网状结构,使体系的黏度增大,减缓锌粉的沉降速度。有机膨润土用量过小时,不能有效阻止锌粉的沉降;若其用量过大,则会造成水性环氧富锌底漆的触变性太强,影响施工。所以通过加入适量的气相SiO2来解决这一问题,因为气相SiO2的分子结构中含有多个氢键,在涂料体系中极易形成三维的网状结构,这样不仅可以有效减缓锌粉的沉降,并且赋予涂料良好的流平性与抗流挂性。由表7可见,1%有机膨润土与0.5%气相二氧化硅配用,可有效解决水性环氧富锌底漆中锌粉沉降、结块的问题。

2.2 水性中层漆/内面漆

2.2.1 基料选择

考虑到集装箱所处的恶劣环境,基料首选对金属基材附着力佳、防腐性能优异、耐水性和耐化学品性良好的双酚A型环氧树脂。通过水性化工艺,生产出水性环氧乳液,如STW602乳液。但是这类乳液交联网络刚性强、固化物脆性大,需要对其进行增韧改性。采用二聚酸环氧树脂基体进行增韧改性后,得到STW612乳液。STW602乳液与STW612乳液性能比较见表8。

表8 乳液的性能比较Table 8 The properties comparison of emulsion

由表8可见,二聚酸改性环氧乳液(STW612)的柔韧性和附着力与STW602环氧乳液相当,但是其耐冲击性(反冲)却好于STW602乳液,这主要是因为二聚酸提供了良好的韧性、粘接性和密封性。因此,基料选择STW612乳液为宜。

2.2.2 水性环氧固化剂的选择[7]

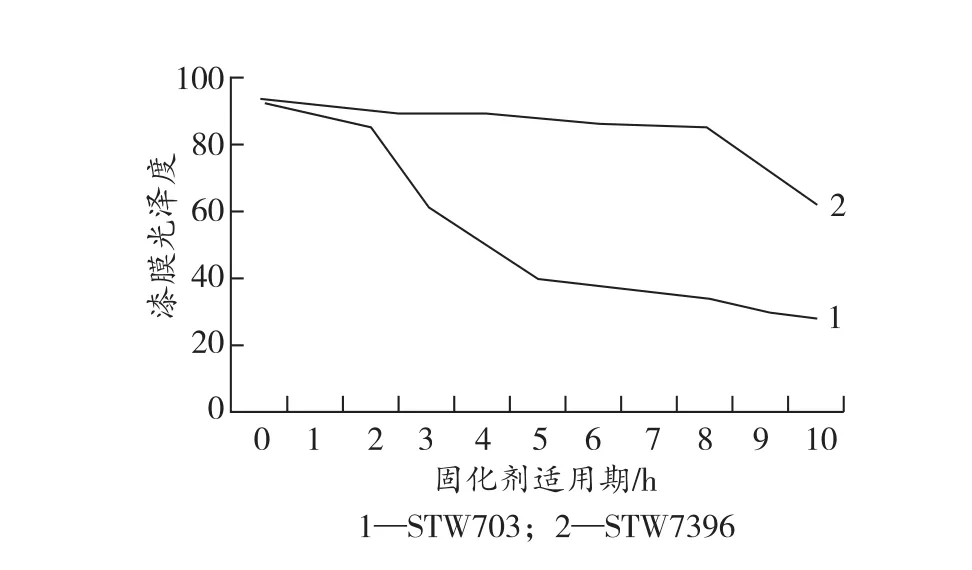

作为集装箱涂料,水性环氧固化剂的选择尤为重要。因为水性环氧固化剂除了提供一定的机械性能与防腐蚀性能外,其本身的适用期更是决定了集装箱涂料的施工工艺,进而影响涂料的性价比。

固化剂适用期对涂膜光泽的影响见图2。从图2中可以发现:选用STW7396固化剂,在8 h左右漆膜的光泽依然很好;相反选用STW703固化剂,2 h后漆膜光泽即出现显著下降,这主要还是与固化剂中的—NH2(伯胺)含量有关。因为—NH2与环氧基的反应速度比—NH—(仲胺)的快,进而加快漆膜的成膜速度。由于成膜速度过快,在漆膜固化过程中水不能完全挥发,使漆膜发白,光泽下降。而STW7396所含—NH2少、—NH—多,因而与环氧基的反应速度相对较慢,可使用的时间较长。

图2 固化剂适用期对漆膜光泽度的影响Figure 2 The influence of potlife of curing agent on glossiness of paint film

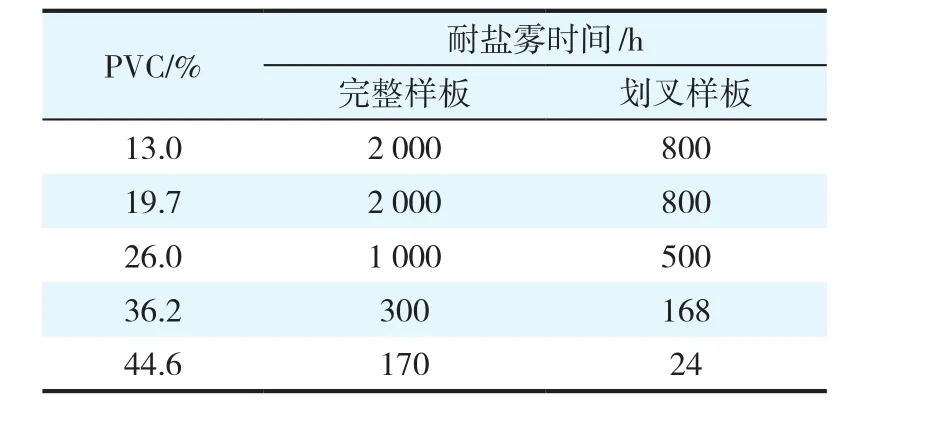

2.2.3 PVC对涂料耐盐雾性的影响

由于水性环氧乳液交联成膜的致密性不如溶剂型涂料,为了弥补这个缺陷,需要加入较多的基料去成膜,因此较低的PVC反而能够得到更好的耐盐雾性。

表9为不同PVC的水性环氧涂料的耐盐雾性。由表9可见:水性环氧涂料的耐盐雾性随其PVC的增加而减小。原因在于:乳液成膜前,它可与颜料组成混杂物,也可各自聚集在一起,这样在最后成膜时,为使颜料间的空隙被乳液填满就需要更多的乳液粒子,因此水性涂料的PVC含量偏低。综合考虑,PVC控制在20%左右较适宜。

表9 不同PVC的水性环氧涂料的耐盐雾性Table 9 The salt fog resistance of waterborne epoxy coatings with different PVC

2.3 水性面漆

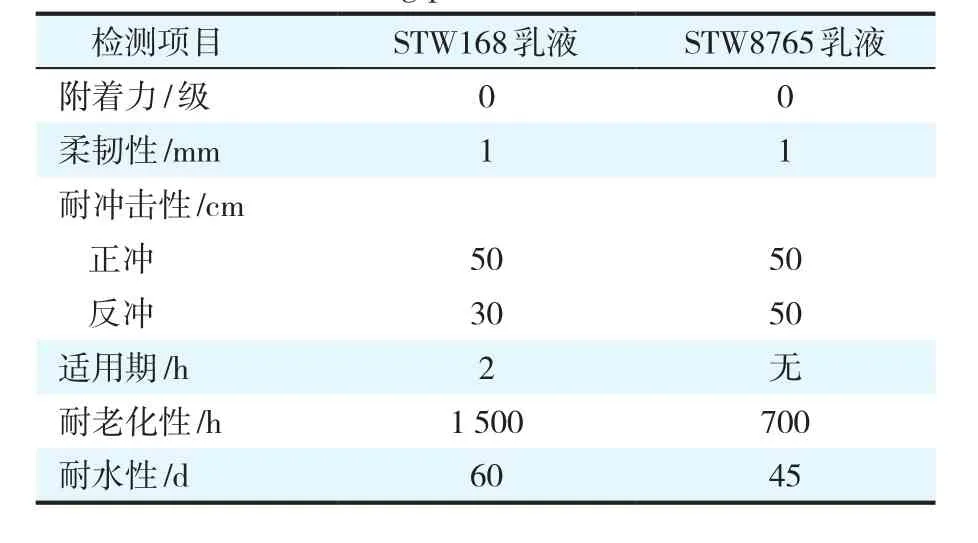

2.3.1 基料选择

在面漆配方中,基体树脂的功能在于黏结颜料,同时可与底涂层结合成封闭牢固的整体,防止漆膜脱落,并且阻挡腐蚀介质的侵蚀,其对产品的防腐蚀性能起着重要作用。由于外面漆长期处于高盐分的潮湿环境,必须具有卓越的耐候性,所以除要求成膜物质具有良好的成膜性、附着力、耐久性等优点之外,其作为黏结防腐蚀颜填料的载体,还应对防腐蚀颜填料及助剂具有一定的亲和性和润湿性。

本研究选用2种乳液STW168(水性羟丙乳液)和STW8765(水性苯丙乳液)进行比较。根据基本配方,按相同用量制成涂料,其性能测试结果如表10所示。从表10中可以看出,两种乳液制得的漆膜附着力、柔韧性差别不大,但是STW168所制漆膜硬度较高,有一定脆性,其反冲击性能较弱。同时由于STW168要和固化剂混合使用,适有期较短。而STW8765虽然属于热塑性苯丙乳液,但是其涂膜外观和机械性能良好,同时也具有一定的耐腐蚀性和耐湿热性。

综合考虑,基料选择STW8765乳液为宜。

表10 不同水性乳液对涂层性能的影响Table 10 Effect of different waterborne emulsions on coating performance

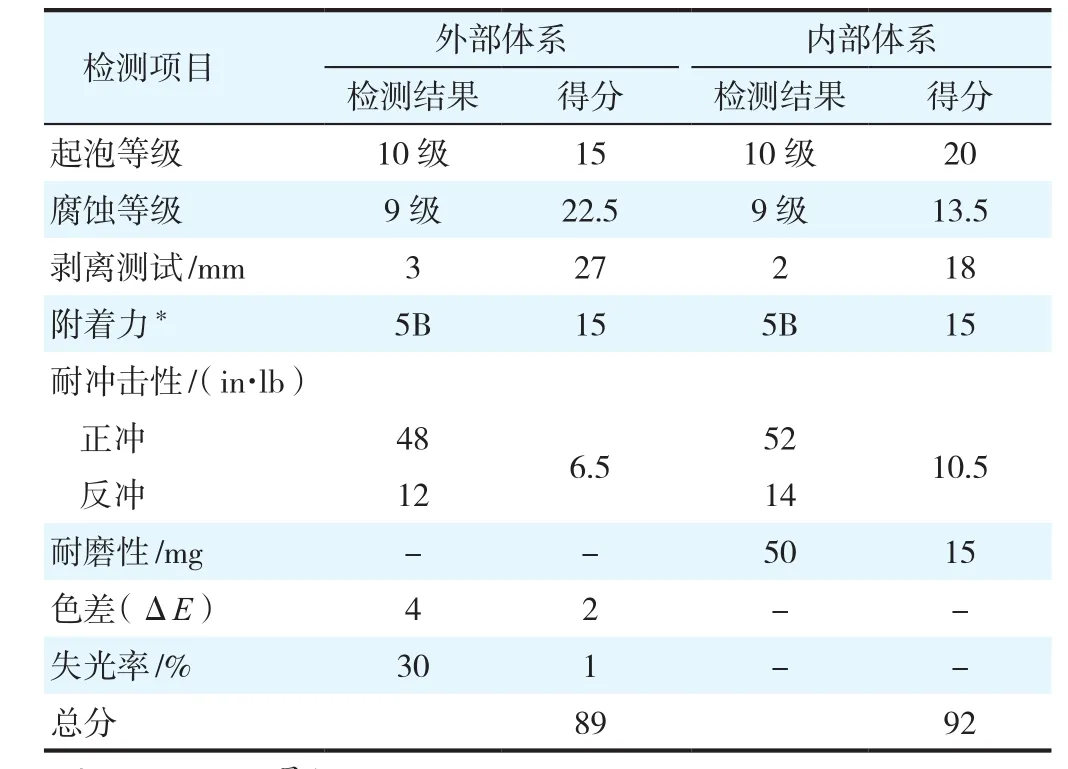

2.4 水性集装箱配套体系的性能

根据上述的筛选比较结果,进行水性集装箱配套体系的性能测试,结果见表11。

表11 水性集装箱配套体系的性能检测结果Table 11 The performance test results of waterborne container coatings

同时将该水性集装箱配套体系送至美国KTA实验室检测认证,得分结果也大致相同,分别是:外部配套体系85分;内部配套体系90分。

3 结语

(1) 选用STW600为成膜物,锌含量控制在75%~80%,所得水性环氧富锌涂料用作集装箱底漆,1%有机膨润土与0.5%气相二氧化硅的组合具有最佳的防沉效果。

(2) 水性环氧中间漆/内面漆,选用STW612(二聚酸改性环氧乳液)作为成膜物,可赋予漆膜良好的韧性和防腐蚀性;以STW7396作为固化剂,可获得超长的适用期;另外控制PVC的含量在20%左右,具有良好的防腐蚀性能。

(3) 面漆选用STW8765(热塑性水性苯丙乳液)为成膜物,能提供良好的漆膜光泽、防腐性和封闭性。

(4) 水性环氧富锌底漆、水性环氧中间漆/内面漆和水性丙烯酸面漆组成的水性集装箱配套体系,已通过美国KTA实验室的认证。

1 杨书林.集装箱涂装水性化的曲折历程[J].集装箱化,2010(5):34-36.

2 周枫.我国集装箱涂料现状和发展趋势[J].上海涂料,2010(4):34-36.

3 刘会成.集装箱涂料的发展动态[J].涂料技术与文摘,2008,29(9):6-8.

4 Fredj N,Cohendoz S,Feaugas X,et al. Some Consequences of Saline Solution Immersion on Mechanical Behavior of Two Marine Epoxy-Based Coatings[J]. Progress in Organic Coatings,2010,69(1):82-91.

5 Specifications for Acceleration Laboratory Testing of Coating Systems[M]. Second Edition IICL,1998,S02-S26.

6 金菁,杨书林,刘会成.集装箱富锌底漆有关问题的探讨[J].中国涂料,2006,21(4):35-37.

7 涂料工艺编委会.涂料工艺[M]. 3版.下册.北京:化学工业出版社,1997.