舰载机全机落震试验机翼升力模拟方法研究

豆清波, 刘小川, 奚杨风光, 杨智春, 牟让科

(1.西北工业大学 航空学院,西安 710012; 2.中国飞机强度研究所,西安 710065)

飞机研制过程中一般通过起落架落震试验进行着陆地面载荷验证[1-3]。与陆基飞机不同,舰载机着舰时飞机相对舰面下沉速度可达7 m/s甚至更高,是普通陆基飞机的两倍多,起落架着舰吸收能量是普通飞机的4倍~6倍[4-7]。为了验证着舰载荷作用下起落架的缓冲性能、飞机结构的动态响应、重要功能部件的可靠性以及驾驶员、乘员、承受的过载等,舰载机一般通过全尺寸飞机全机落震试验,在实验室环境下考核飞机着舰载荷以及由着舰载荷引起的机体及重要设备的动态响应[8-10]。

舰载机着舰时,由于随时准备拦阻失败后复飞,依然保持较大的航向速度,机翼升力一直作用在机体上。实验室环境中模拟舰载机着舰载荷,必须通过特定装置施加机翼升力,在机翼升力作用下评估试验件着舰载荷和结构响应等,而全机落震试验中机翼升力模拟也是全机落震试验成功与否的关键技术。我国舰载机研制处于起步阶段,在舰载机着舰动载荷和机体机构动响应研究方面,由于整机结构的复杂性以及起落架系统非线性,通过理论仿真进行计算和预估往往会出现比较大的误差。实验室环境下模拟舰载机着舰环境,测试舰载机结构动载荷和动响应,可以为飞机设计定型提供重要参考。

实验室环境下机翼升力模拟是舰载机全机落震试验的关键技术,掌握适用于全机落震试验的机翼升力施加方法及准则,设计和研制适用于该准则的机翼升力模拟装置,成为舰载机研制的关键一环。如何在舰载机全机落震试验中实现机翼升力模拟,国外公开资料鲜有报道。国内关于舰载机着舰载荷多见于理论仿真[11-13]。全机落震试验方面,姚念奎等[14-15]根据飞机设计和试验规范提出了舰载机全机落震试验要求和分析方法,对于试验细节未作深入研究。着陆/舰机翼升力模拟多见于起落架落震试验[16]。起落架落震试验中机翼升力模拟通常通过高弹性橡皮绳或固定于起落架落震试验台的仿升筒实现。橡皮绳由于可输出载荷小,而且输出弹性载荷会随橡皮绳的弹性变形而产生较大变化,在落震试验中逐渐被淘汰。对于全机落震试验应用,一方面,飞机机翼结构通常不能提供集中载荷点承受模拟的机翼升力;另一方面,固定于落震试验台的仿升筒在施加机翼升力时会限制飞机运动,不能满足全机落震试验的要求。

本文结合某型飞机全机落震试验,介绍了一种适用于全机落震试验的机翼升力加载方法和加载准则,设计并验证了一种基于空气介质的机翼升力模拟装置,并将该装置和方法应用于某型机的全机落震试验,结果表明应用该装置和机翼升力加载方法能有效模拟全机落震试验中机翼升力。

1 全机落震试验机翼升力加载方法及准则

1.1 机翼升力加载方法

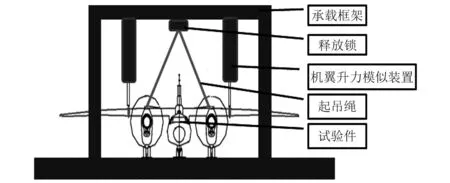

舰载机全机落震试验是一种大型动态试验,一般在专用试验平台上开展。试验时,在实验室环境下模拟飞机着舰姿态、垂直速度、水平速度以及飞机着舰过程中的机翼升力等环境条件。通过多通道,多物理量测试系统,记录试验过程中机体、起落架等结构件的动态载荷和响应,以及机载设备的动态响应及可靠性。全机落震试验现场示意图见图1。

全机落震试验时,首先将飞机通过起吊装置提升至预定高度,通过机轮带转设备对飞机起落架机轮进行逆航向转动模拟飞机着舰航向速度,到达预定航向速度后突然释放飞机,飞机进行自由落体运动,在飞机触及地面测力平台同时给飞机施加大小等于飞机重量的机翼升力,在飞机接触测力平台前触发试验数据采集系统,记录飞机触及测力平台后各传感器采集信号的时间历程曲线。

图1 全机落震试验机翼升力加载示意图Fig.1 The wing lift simulation diagram of full scale aircraft drop test

机翼升力模拟系统主要由承载框架、机翼升力模拟装置、可调拉杆组成。机翼升力模拟装置上部采用软式连接与承力框架固定。可以有效避免飞机触及测力平台后,在航向载荷作用下通过机翼升力模拟装置产生沿航向附加力矩。机翼升力模拟装置下部通过可调拉杆与机翼卡板相连,机翼卡板由上下各三条主承力梁和连接肋组成,有效的将机翼升力分布于机翼对应的主承力梁上。通过机翼卡板将输出的模拟机翼升力传递至两侧机翼,实现实验室环境下机翼升力模拟施加,机翼卡板设计见图2。

图2 机翼卡板设计图Fig.2 The wing loading device design diagram

1.2 机翼升力加载准则

全机落震试验需要在实验室模拟飞机着舰环境,对于舰载机着舰时机翼升力主要应在大小、作用时间和对飞机姿态影响三方面满足模拟飞机着舰模拟升力要求:①飞机着舰时起落架压缩过程中机翼升力大小应保持基本恒定;②机翼升力施加应不影响飞机接触测力平台时瞬时垂向速度;③飞机下落过程中施加机翼升力后不影响飞机着舰姿态。

2 升力模拟装置工作原理与结构设计

2.1 工作原理

针对机翼施加三各方面要求,试验时拟采用气动作动缸,分别对飞机左右两侧机翼施加等于二分之一飞机着陆重力的恒定载荷实现。采用带有储气功能的气体作动缸作为机翼升力模拟装置具有两方面优点,首先,由于气动缸相对于液压缸等其他加载装置,具备更快的载荷输出反应时间。飞机着舰起落架压缩正行程往往小于0.4 s,通过气动缸加载,在飞机着舰过程中模拟着舰冲击载荷作用时能迅速施加机翼升力。控制机翼升力施加时间,当起落架下落触及测力平台时,突然施加机翼升力,模拟机翼升力的作用不会改变试验件下沉速度的大小。

气体作动缸在活塞面积一定的情况下,输出载荷和缸体内部气体压力成线性关系,更有利于输出载荷控制。理论上,气动缸活塞作用面积上气体压力保持不变,即可保证机翼升力模拟装置所提供模拟升力保持不变。

机翼升力加载点通过机身重心垂直于机身方向的竖直剖面内,并且机翼升力模拟装置垂直于地面安装,与机翼连接采用双铰接,释放垂直方向的转动自由度。试验时,试验件触及测力平台瞬间,模拟机翼升力作用不会影响飞机着舰姿态。

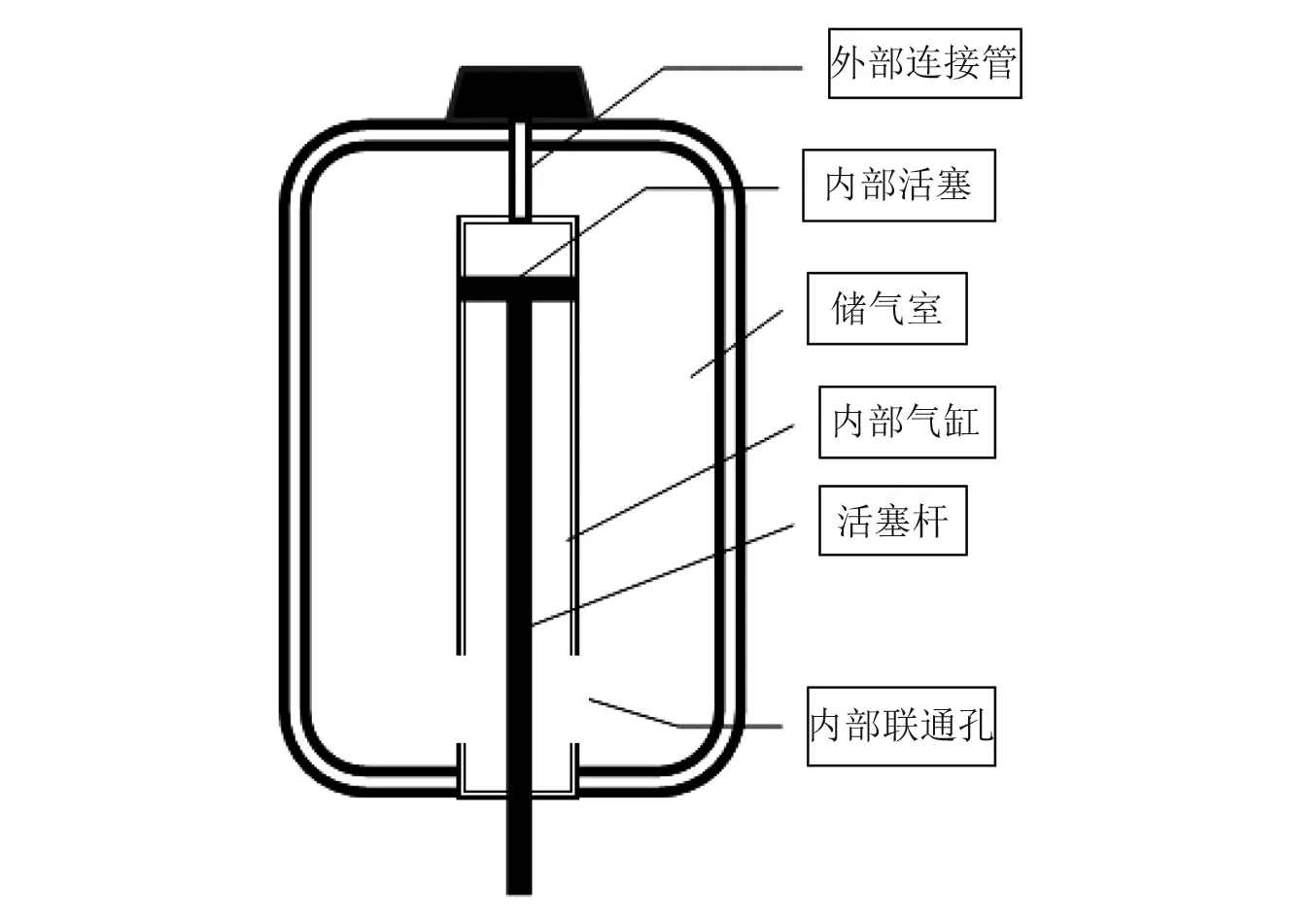

升力模拟装置采用带储气功能的气体作动气缸形式实现,主要分为储气室、内部气缸、活塞杆三部分。活塞杆外部和机翼连接,内部和内部活塞连接,通过活塞压缩气缸内部压缩空气提供机翼升力。内部气缸顶端由外部连接管保持和大气联通,保证活塞在受拉力情况下可沿内部气缸运动。储气室和内部气缸通过内部联通孔联通,这样可以达到储气室内部压力由于气缸内部活塞运动而产生的内部压力增大尽可能小,从而保证由活塞杆输出模拟机翼升力保持基本恒定。

气动缸活塞面积和储气室容积一定的情况下,通过改变储气室压力调节模拟升力大小,可满足不同大小升力模拟需求,具有较好的通用性。升力模拟装置结构原理图见图3。

图3 机翼升力模拟装置原理图Fig.3 Wing lift simulation device structure diagram

2.2 升力模拟装置结构参数设计

假设升力模拟装置初始压力为P0,初容积为V0(由储气室容积和活塞下部容积组成),随着活塞向下运动,系统有效容积会减小,假设活塞压缩行程结束时系统有效容积损失ΔV,此时系统压力为P1,有效储气容积为V0-ΔV。根据热力学第二定律,在活塞面积一定并忽略系统摩擦力和活塞及活塞杆动态惯性力的情况下,由式(1)可以看出,系统输出载荷即模拟的机翼升力仅与系统压力有关。

(1)

式中:γ为气体多变指数,ΔV与活塞面积A和行程L有关,ΔV=A×L。

输出模拟机翼升力L=P×A,如果试验要求输出模拟机翼升力基本恒定(如最大变化量不超过5%),根据式(1),只需有效存储气体压力最大相对变化量不超过5%,系统容积相对变化不超过4.3%(γ=1.1)。合理设计气缸活塞面积以及储气室容积,可满足输出升力在允许范围内恒定的设计要求。模拟机翼升力大小通过式(2)得,

(2)

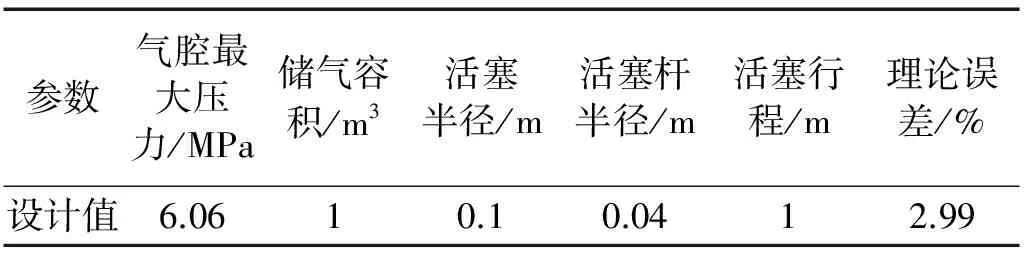

式中:P为机翼升力模拟装置压力;R1为机翼升力模拟装置活塞内径;R2为活塞杆外径。以最大有效载荷160 kN为例,依据设计准则,假设活塞行程为1 m,确定主要参考设计参数见表1。

表1 主要设计参数表

2.3 机翼升力模拟装置力学性能测试

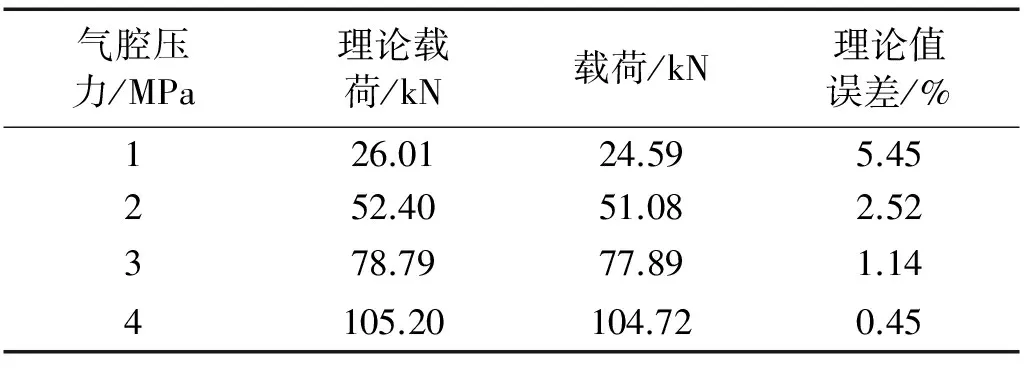

对单个机翼升力模拟装置进行静态充压试验,验证在静态情况下机翼升力模拟装置的压力和输出载荷之间对应关系。机翼升力模拟装置静态验证试验试验现场见图4,将机翼升力模拟装置上端安装在承载龙门架上,活塞杆下端连接载荷传感器,通过载荷传感器连接加载配重,配重重量12 000 kg。通过压缩空气配气台向机翼升力模拟装置内部缓慢充气,逐步增加机翼升力模拟装置内部气体压力,增大升力模拟装置输出载荷。通过安装在升力模拟装置上的压力传感器和活塞杆下端的载荷传感器,记录装置内部气体压力和输出载荷时间历程。考核在静态情况下,系统输入压力和输出载荷之间对应关系。机翼升力模拟装置静态验证试验过程中,典型数据点设计压力-载荷数据和试验实测数据对比表见表2。

图4 机翼升力模拟装置静态调试现场Fig.4 Wing lift simulation device static debugging image

表2 典型点载荷实测值与理论值对比

由表2可以看出,机翼升力模拟装置实测输出载荷在气腔压力较小时与设计理论计算值对应误差随着气腔内部压力逐步增大而逐步减小。分析该结果产生的原因,主要有两点:①机翼升力模拟装置活塞在气压较小时需逐步克服活塞密封圈与气缸壁之间的静摩擦力,此摩擦力与活塞运动方向相反。②配重起吊点与活塞杆提升方向不在严格的垂直线上,提升过程受力方向逐步协调,趋于垂直方向。

对机翼升力模拟装置进行动态冲击条件下性能试验,考核指标特性是否满足机翼升力加载要求。动态验证试验过程如下,在试验龙门架上安装两个机翼升力模拟装置,机翼升力模拟装置下端连接一定重量质量块,同时质量块与电磁释放锁连接,对机翼升力模拟装置系统内部充压,系统压力达到指定值后,活塞位于内部气缸顶部,电磁释放锁突然释放质量块,质量块在重力作用下产生一定初速度,在质量块向下运动过程中,突然拉紧机翼升力模拟装置活塞杆,产生冲击载荷并带动活塞向下运动。试验测试系统记录载荷传感器和压力传感器时间历程数据,根据记录数据分析机翼升力模拟装置动态特性。机翼升力模拟装置输出模拟升力测试曲线和理论载荷曲线对比见图5。

图5 输出升力测试值和理论值对比曲线Fig 5 Test and theoretical values contrast curve of output lift

从试验数据可以看出,动态投放试验过程中机翼升力模拟装置内部气体压力与初始压力变化在2%以内。质量块下降阶段实测输出载荷略大于理论输出载荷值,这是由于在动态下落过程中,活塞和气缸筒壁存在动态摩擦力,同时由于在冲击载荷作用下,活塞和活塞杆存在惯性载荷,在摩擦力和惯性载荷共同影响下实测载荷值略大于理论值。在反行程由于仿升气缸活塞和密封圈摩擦引起反向摩擦力,实测仿升力出现阶跃减小。在投放高度一定的情况下,阶跃值约为2 kN。

3 全机落震试验验证

3.1 机翼模拟升力载荷尖峰消除方法

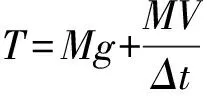

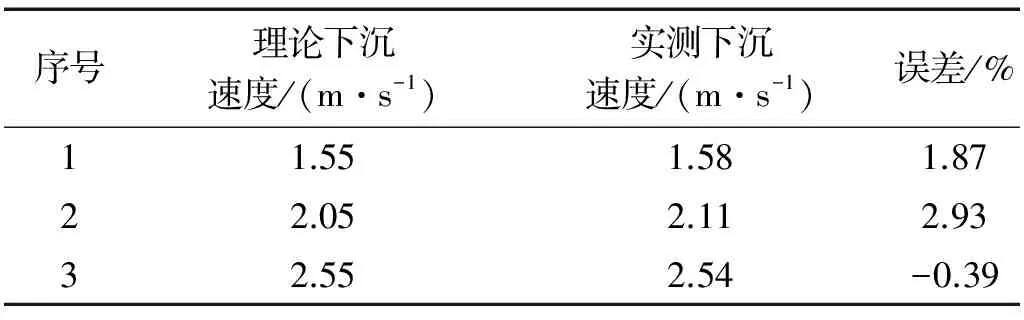

试验中机翼升力在起落架轮胎触台时刻突然施加,由于载荷突加,一方面会在冲击作用下会产生突增的尖峰载荷,见图6,尖峰载荷存在的情况下,会对机翼升力吸收冲击能量计算造成影响。另一方面,在飞机向下运动过程中,模拟的机翼升力会产生振动现象,影响机翼升力控制精度。为了消除这两方面的影响,以飞机为研究对象,应用动量定理

(T-Mg)Δt=MV-0

(3)

(4)

式中:T为机翼升力;M为投放重量;V为升力加载时刻投放重量的速度;Δt为升力突然加载的作用时间,根据式(4),减小冲击载荷尖峰,只需增大升力突然加载时作用时间即可,使用橡胶缓冲垫增加机翼升力突然作用时间,改变前后对比图见图6,载荷尖峰降低20.2%,同时飞机压缩正行程载荷波动降低明显。

图6 输出升力增加缓冲垫前后对比曲线Fig 6 Contrast curve of output lift by install cushion

3.2 机翼升力加载对飞机姿态的影响

以某工况水平姿态,下沉速度1.55 m/s进行试验验证,监控试验中试验件下沉速度,模拟机翼升力大小及作用时间。

将前文所述机翼升力施加装置及升力施加方法,应用于全机落震试验,对试验实测数据进行归一化处理,试验中测得的模拟机翼升力和起落架地面载荷如图7所示。

图7 典型工况试验曲线Fig.7 The typical working condition test curve

图7中,TL和TR分别为左侧和右侧机翼升力,FF为前起落架着舰载荷,FL为左侧起落架着舰载荷,FR为右侧起落架着舰载荷。从试验曲线可以看出,模拟机翼升力在起落架触及测力平台前提前作用于飞机机翼,有效避开了由于机翼升力突然作用而产生的冲击载荷突增段,使得起落架接触测力平台压缩全过程中机翼升力基本恒定,动态投放试验中起落架压缩阶段实测得机翼升力值略大于理论仿升力值,在起落架反行程由于仿升气缸活塞筒和密封圈摩擦引起摩擦力反向,实测仿升力出现阶跃减小。在投放高度一致的情况下,阶跃值约为2 kN,与理论误差2.67%。由载荷曲线图7可以看出,初始状态为水平姿态下飞机前起落架,左、右主起落架地面测试载荷同时作用,即在模拟机翼升力施加以后,起落架触及测力平台时仍保持水平姿态,模拟机翼升力的作用并没有改变飞机原有的飞机着舰姿态。

3.3 机翼升力加载对飞机下沉速度的影响

载荷实测曲线可以看出,由于机翼升力模拟装置突然输出模拟升力,在冲击作用下模拟升力加载瞬间出现尖峰载荷,为了避免将尖峰载荷引入试验数据处理中。相对于起落架着陆载荷,将冲击尖峰载荷前移,通过模拟机翼升力在起落架轮胎触及测力平台台面前提前作用方式实现。由于模拟机翼升力提前作用,必然会降低试验时试验件触及测力平台瞬间初速度,试验中,可适当提高试验件投放高度,利用增加重力势能抵消由于模拟机翼升力提前作用做功而消耗的能量。在舰载机全机落震试验时,具体工况投放高度需根据机翼升力提前作用量和实测试验件下沉速度迭代,以获得试验要求的试验件考核下沉速度。

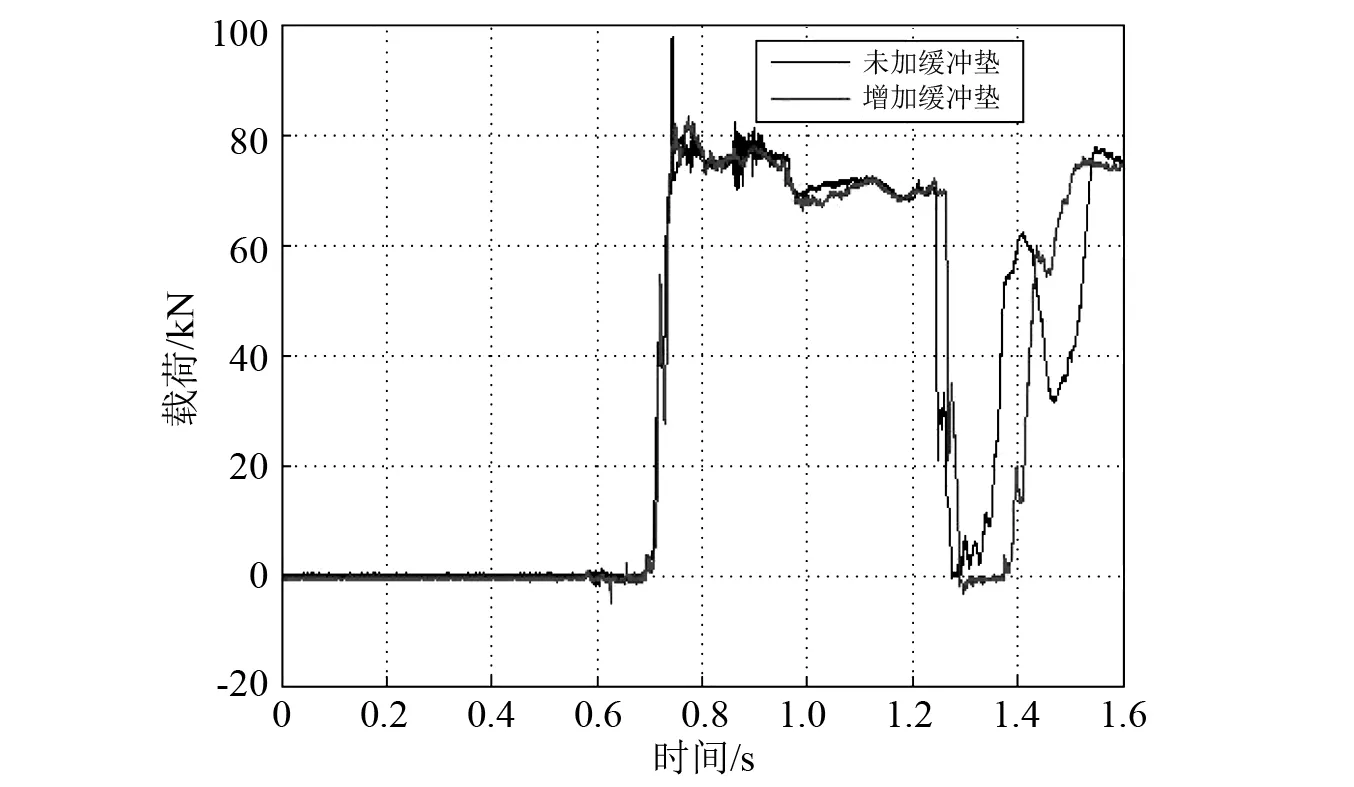

试验件下沉速度理论值和实测值见表3,典型工况下沉速度时间历程曲线见图8,从试验结果可以看出,试验件下沉速度测试和理论要求值误差小于3%,试验件下沉速度控制方法可行,满足试验要求。

表3 飞机下沉速度实测值表

图8 飞机下沉速度曲线Fig.8 The aircraft sinking velocity curve

3.4 机翼升力加载对全机投放能量的影响

对飞机投放功量积分计算,理论投放功量47.44 kJ,对模拟机翼升力吸收的功量和缓冲系统吸收功量和分别按式(5)~式(6)进行积分处理

(5)

式中:AT为机翼升力模拟装置吸收的功量;Ycs为升力作用时机体重心位移;Ycmax为重心位移最大值;T为载荷传感器测得的机翼升力。

(6)

式中:AF为缓冲系统吸收的功量;Ycmax为重心位移最大值;F为每个起落架所承受的着陆载荷。飞机缓冲系统吸收功量和机翼模拟升力吸收功量见表3。

表4 全机落震试验功量

从表4可以看出,在下沉速度1.55 m/s时,全机落震试验中总功量分别转化为模拟机翼升力吸收的功量和飞机缓冲系统吸收的功量,两部分计算功量之和与总投放功量误差为1.33%。

起落架落震试验和舰载机全机落震试验,首先需保证起落架和飞机着陆时刻垂向速度满足设计要求。对于起落架落震试验,在不模拟机翼升力的条件下,往往在试验时通过减小试验装置上部质量的方法保证试验考核的起落架吸收总能量符合设计值,这种试验方法称为减缩质量法。而全机落震试验试验时,缓冲系统上部质量为飞机机体结构,机体结构往往无法进行减重,以下沉速度1.55 m/s为例,如果不进行机翼升力模拟,则在保证飞机下沉速度的前提下,缓冲系统需吸收的能量约为47.44 kJ,投放的总能量约为缓冲系统正常应吸收能量的3.59倍,远远高于缓冲系统所应吸收的能量,不但不能模拟飞机正常着陆状态,而且极易造成起落架和机体结构损坏。所以适用于全机落震试验机翼升力模拟,是关系全机落震试验成功与否的关键。

4 结 论

本文提出了适用于舰载机全机落震试验的模拟机翼升力加载方法,该方法通过两个空气介质气缸分别作用于飞机两侧机翼的方法实现,通过调节气缸储气罐压力大小调节输出机翼升力大小。升力作用点位于飞机重心垂直于机身剖面上。升力作用于起落架触及测力平台之前,避免冲击载荷对全机着陆载荷的影响。

设计了空气介质气缸和储气罐一体化的机翼升力模拟装置,分析了设计参数对输出升力的影响,并对机翼升力模拟装置力学性能进行验证,通过验证,分析了产生误差的原因和解决方案。

通过某型机全机落震试验,从模拟机翼升力大小、模拟升力作用对飞机着陆姿态和下沉速度的影响以及系统吸收投放功量,四个方面系统验证了机翼升力加载方法和升力模拟装置对于舰载机全机落震试验的适用性。试验结果表明,该装置和机翼升力施加方法满足全机落震试验机翼升力加载要求,可用于舰载机全机落震试验。

[ 1 ] 飞机设计手册总编委会, 飞机设计手册14: 起飞着陆系统设计[M].北京: 航空工业出版社, 2002: 95-102.

[ 2 ] 史海文, 张大千.落震试验中起转和回弹载荷的模拟情况对试验结果的影响[J].航空学报, 2001, 21(1): 39-41.

SHI Haiwen, ZHANG Daqian. Influence of imitation condition of spin-up and spring back drag loads on drop test result[J].Acta Aeronautica et Astronautica Sinica, 2001,21(1): 39-41.

[ 3 ] 豆清波, 史惟琦, 牟让科, 等.基于落震试验的油气式起落架 气体压缩多变指数变化规律研究[J].实验力学, 2015, 30(2): 215-220.

DOU Qingbo, SHI Weiqi, MU Rangke, et al. On the gas compression polytropic index variation of oil-gas landing gear based on drop test[J]. Journal of Experimental Mechanics, 2015, 30(2): 215-220.

[ 4 ] 杨一栋.舰载机进场着舰规范评估[M].北京: 国防工业出版社, 2006.

[ 5 ] 聂宏, 彭一明, 魏小辉, 等.舰载飞机着舰拦阻动力学研究综述[J].航空学报, 2013, 35(1): 1-12.

NIE Hong, PENG YiMing, WEI Xiaohui, et al. Overview of carrier-based aircraft arrested deck-landing dynamics [J]. Acta Aeronautica et Astronautica Sinica, 2013, 35(1): 1-12.

[ 6 ] 王钱生.关于舰载机下沉速度的初步研究[J].飞机设计, 2007, 27(3): 1-6.

WANG Qiansheng. A preliminary research of sinking velocity for carrier-based aircraft[J]. Aircraft Design, 2007, 27(3): 1-6.

[ 7 ] 张鑫. 舰载机拦阻着舰动力学分析及仿真[D]. 西安: 西北工业大学, 2007.

[ 8 ] MIL-A-8860. Airplane strength and rigidity, general specification for[S]. Naval Air Systems Command, 1987.

[ 9 ] MIL-A-8863C. Airplane strength and rigidity, ground loads for carrier-based aircraft[S]. Naval Air Systems Command, 1993.

[10] MIL-A-8867. Airplane strength and rigidity, ground test[S]. Naval Air Systems Command, 1987.

[11] 段萍萍. 舰载飞机着舰过程动力学性能分析[D]. 南京: 南京航空航天大学, 2012.

[12] 魏小辉, 聂宏. 基于降落区概念的飞机起落架着陆动力学分析[J] . 航空学报, 2005, 26(1): 8-12.

WEI Xiaohui, NIE Hong. Analysis of landing impact force of aircraft landing gears based on the conception of landing area[J]. Acta Aeronautica et Astronautica Sinica, 2005, 26(1): 8-12.

[13] 朱琳. 舰载飞机拦阻着舰过程起落架载荷研究[D]. 南京: 南京航空航天大学, 2009.

[14] 姚念奎, 周栋. 固定翼舰载机全机落震试验[J].飞机设计, 2014, 34(4): 31-36

YAO Niankui, ZHOU Dong. Full-scale drop test of fixed-wing carrier-based aircraft[J]. Aircraft Design, 2014, 34(4):

31-36.

[15] 姚念奎, 隋福成, 王成波. 舰载机的自由飞行勾住情况[J]. 飞机设计, 2011, 31(6): 10-15.

YAO Niankui, SUI Fucheng, WANG Chengbo. Free flight engagement condition of carrier-based aircraft[J]. Aircraft Design, 2011, 31(6): 10-15.

[16] 齐丕骞,史惟琦, 戚志民, 等.起落架落震试验中的仿升动力模拟[J].机械科学与技术.2002, 21(增刊1): 36-37

QI Peiqian, SHI Weiqi, QI Zhimin, et al.Wing lift simulation in landing-gear drop Test[J].Mechanical Science And Technology, 2002, 21(Sup1): 36-37.