机泵设计余量对生产运行的影响

魏光辉

机泵设计余量对生产运行的影响

魏光辉

(浙江新和成特种材料有限公司,浙江 绍兴 312369)

机泵是动量传递的关键设备,为保证装置长期稳定运行,泵的流量、扬程等都有一定富余量,在实际生产中,这些富余的能力却可能转变为不利因素,因而选择合适的泵,不仅是节能降耗的要求,更关乎安全生产。

机泵;设计余量;节能;安全生产

0 概述

在化工装置的设计中,为保证装置长期稳定运行,以及满足扩能改造的潜在需求,各类单元设备的能力都要有一定的富余量,比如精馏塔的直径、换热器的换热面积、风机的流量和压头、泵的流量和扬程等,然而这些富余量过大时,一些新的问题可能随之出现,导致操作失稳、控制方案失效、产品质量下降,甚至于紧急停车,可谓“过犹不及”。

归根结底,这是因为在设计时将装置视为一个稳态的过程,事实上装置在开车阶段、运行初始阶段、运行后期,很多参数都处于不断变化之中,如果能从动态分析的角度,对单元设备富余能力之于生产过程的影响进行分析,将可能出现的问题进行消除,对于化工厂的本质安全来讲,是大有裨益的。

“三传一反”是化工生产过程的核心,各类单元操作、单元设备都是围绕“三传一反”展开的,相较于质量传递、热量传递两大过程,动量传递过程往往会被人忽视。对于动量传递过程的关键设备,如机泵,也有一种误解,就是认为相关设计参数的余量给大点,生产运行就不会有问题,最多能耗升高,其实不然。本文以机泵的设计为例,对生产中遇到的一些相关问题进行剖析,并对解决对策、设计优化进行了探讨。

1 案例分析

1.1 凝液泵

再沸器一般使用蒸汽提供热量,冷凝液可通过两种方式送至凝液管网,蒸汽疏水阀或凝液泵。使用疏水阀时,由于疏水阀本身的压降以及流动过程中的管道压力降,凝液在回送途中将不断二次汽化,加上疏水阀的漏汽,凝液管网内流动为汽液两相流,极易产生水击[1],且后系统压力不稳,也会影响再沸器的换热效果,因此更多的是使用凝液泵。

某装置一精馏塔的再沸器使用低压蒸汽加热,蒸汽压力为0.35 MPa(G),饱和蒸汽凝液通过凝液泵送往凝液管网,管网压力为0.4 MPa(G)。凝液泵为自吸泵,正常流量为70 m3/h,额定流量为84 m3/h,扬程为31 m,开车运行时发现,再沸器入口蒸汽压力急剧下降,就地压力表指示值从0.35 MPa(G)降至0,同时出现泵的气蚀现象。由于该精馏塔为产品精制的核心设备,被迫紧急停车。

1.1.1 原因分析

自吸泵为离心泵的一种,对于离心泵的HQ曲线,通常给出的解释是泵的扬程H随着流量Q增大而减小,实际上泵的输送能力是由叶轮大小、转速及出口阻力决定的,H与Q并不成因果关系,二者皆随泵出口阻力变化而变化。泵出口阻力减小,表现为流量增大,扬程减小,反之亦然。在确定凝液泵的流量和扬程时,要充分考虑其出口阻力的变化,即管路特性曲线,泵的实际工作点为泵特性曲线和管路特性曲线交点。

该凝液泵特性曲线如Fig.1所示,所选机泵的叶轮直径为330 mm,额定工作点在(84 m3/h,31 m)处,通过计算泵出口管路阻力,流量为84 m3/h时,泵实际需要的扬程约为13 m,因此,泵的实际工作点会向右移动,落在(140 m3/h,21 m)处。由于产生的蒸汽凝液的量只有70 m3/h,这样就会有相当一部分蒸汽被抽出,导致再沸器入口蒸汽压力急剧下降,以及泵的气蚀。

Fig.1 凝液泵特性曲线

1.1.2 解决对策

(1)凝液泵出口管加旁路送至入口管,通过回流的方式保证泵抽出的凝液量,这也是改造后采取的方案。

(2)在泵出口管路上增加一个截止阀,通过增加管路阻力改变管路特性曲线,使泵工作点向左移动,流量降低。

(3)在泵出口管路上增加流量计和调节阀,效果优于加截止阀,但成本较高,尤其是在蒸汽管路上已经设置流量计和调节阀的情况下,略显多余。

(4)选择合适的自吸泵,在设计时可以以最大流量为基准,如果操作负荷上限为110%,可以将110%的正常流量作为额定流量,并以此进行泵的选型计算。还可以以正常流量为基准,将计算得到的扬程加5~10 m进行泵的选型,然后根据泵的特性曲线,校核额定流量需要的扬程。在计算中需要注意摩擦系数的取值,其安全系数不宜过大。

以本泵为例,正常流量70 m3/h时需要的扬程为11 m,余量按照5 m计算,可以选用Fig.1中叶轮直径为254 mm的泵,当泵在额定流量(84 m3/h)下工作时,需要的扬程为13 m,小于特性曲线上对应的扬程16 m,因此选用叶轮直径254 mm的泵即可以满足输送要求。

1.2 真空泵

对于某些热敏物系,或者沸点较高,再沸器又需要使用蒸汽加热时,需要采用减压精馏。为保证减压塔的温压平衡,真空泵的选择至关重要。某装置脱氢氰酸塔采用负压操作,塔顶操作压力为75 kPa(A),塔顶气相经过两级冷凝器后,不凝气通过液环式真空泵送出,系统压力由真空泵出口返入口的旁路阀调节。装置投入运行时,塔顶压力迅速下降,在旁路阀全开的情况下,塔顶压力最终降至20 kPa(A),大量氢氰酸气体没有经过冷凝,直接进入真空泵机组的气液分离罐,并出现聚合反应,导致真空泵无法正常工作。

1.2.1 原因分析

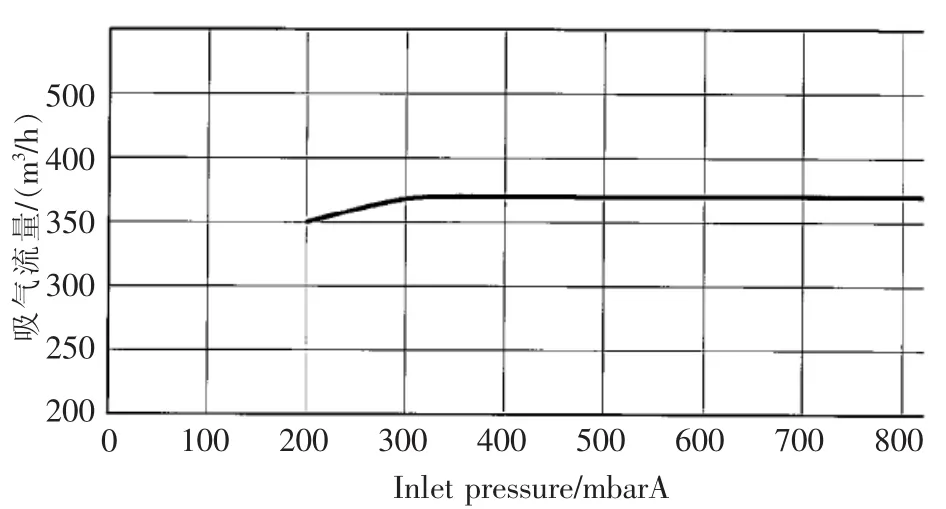

这种情况很明显是真空泵吸气流量太大导致的,真空系统的容积约为400 m3,参照《化工工艺设计手册》[2],真空系统容积200 m3时,对应的空气泄露量为10~30 kg/h,脱氢氰酸塔系统的空气泄漏量按50 kg/h计算,再根据道尔顿分压定律及塔顶温度下氢氰酸的饱和蒸汽压(分压),可以计算出真空泵的吸气流量为120 m3/h。查阅真空泵厂家返回资料,该真空泵设计的吸气压力为30 kPa(A),吸气流量为 400 m3/h,75 kPa(A)压力在真空泵性能曲线上对应的吸气流量为540 m3/h,为计算吸气流量的4.5倍。

1.2.2 解决对策

Fig.2真空泵特性曲线

(1)常见的真空泵特性曲线如Fig.2所示,可见真空泵入口处压力降低,吸气流量(换算成kg/h或者 Nm3/h)减小,尤其是倾斜段(图中200~300 mbar之间的部分)减小的更快,因此减小真空泵入口切断阀的开度,增加切断阀前后压降,可以有效减小真空泵的吸气流量。极限情况是切断阀关闭,阀后压力为真空泵的极限真空,真空泵失去吸气能力。采用这种方式调节真空泵流量时,切断阀不可以使用闸阀,因为闸阀用于节流而部分开启时,在闸板背面会产生涡流,容易引起闸板的振动和侵蚀,以及损坏阀座的密封面。

(2)增大真空泵出口返入口旁路阀的通量,该旁路阀的通量通常可取真空泵出口流量的20%~40%,但如果真空泵选型过大,这一比值可能要提高至80%甚至更大。

(3)根据真空系统的压力、不凝气的量、泄露空气的量等,选择合适的真空泵,尽可能使真空泵的操作点位于特性曲线的水平段,吸气流量可以按照100%余量设计,并适当增大旁路阀的通量。

在进行新建装置的设计时,将该真空泵吸气压力修改为50 kPa(A),正常/最大吸气流量修改为200/300 m3/h,旁路阀正常流量(小于通量)修改为60 Nm3/h,新装置投产后运行良好,脱氢氰酸塔塔顶压力稳定在71 kPa(A),真空泵旁路阀开度为66%(回流量仍较大),真空泵用电量由22 kW下降至15 kW,降低了约32%。

2 结果与讨论

泵的扬程主要是由出口管路决定的,在设计中需要考虑的因素有:上游设备及终点设备的位差和压差、仪表压降(主要是调节阀和流量计)、中间设备压降(比如换热器、静态混合器)、管道阻力降等。在静设备尺寸及安装位置已确定的情况下,主要考虑两个因素,一是调节阀压降,根据阀阻比S确定,S即调节阀全开时压差与系统总阻力降的比值,为保证调节阀有较好的调节性能,一般希望S≥0.3[3];二是管道阻力降,泵的正常流量是由生产工艺和生产规模决定的,可按规范[4]推荐的经济流速或允许压降确定管径,由于规范是1995年施行的,与之相比,当前管道材料费用与运行费用之比要小,因此管道百米压降控制值应适当减小,在设计中,可以不考虑流量大小,根据百米压降20 kPa进行管径初选。

一般化工装置按照运行15年或20年设计,后期由于管道锈蚀、磨损,粗糙度增大,必然导致管道压力降增加,基于这种考虑,设计规范[4]要求,对平均需要使用5~10年的钢管,在摩擦系数中加20%~30%的安全系数,如果考虑流量增加,还需要再增加10%~20%的安全系数,按照该摩擦系数计算出的摩擦压力降最后还要再乘以1.15倍的系数,来确定系统的摩擦压力降。从动态分析的角度看,在装置运行的不同时期管道总的压力降应尽量接近,才能保证系统平稳运行。对于一个新投产的装置,管道可以认为是光滑的,如果安全系数都按中间值计算,余量将达到65%,计算出的管道压力降和实际压力降偏差较大。

对于离心泵,当泵出口管直径为DN40或DN50时,允许压力降为93 kPa/100 m,如果泵出口管长度为500 m,因管道压力降而增加的扬程将达到46.5 m,据此确定泵的型号,势必会出现确定的泵特性曲线与波动的管道压力降之间的协调问题。通常的解决办法是泵出口管路上增加流量调节或液位-流量串级调节,通过减小调节阀的开度,来增加管路阻力,有时还需要增加最小流量线,使泵出口物料部分回流,这样虽然增加能耗,但系统整体是可控的。离心泵的轴功率Ne=H*Q*ρ/102η,由于流量Q相同时,扬程H越大,泵效率η越低,因此扬程偏大,会导致泵的轴功率及电机功率更大,在泵出口没有调节阀时,还可能造成装置无法正常运行。

对于真空泵,最重要的两个参数是入口压力和吸气流量,吸气流量的计算可参照《化工工艺设计手册》[2],相比较而言,入口压力的确定更为重要。设计规范[4]给出了负压管道的压降控制值,即当压力小于等于49 kPa时,允许压力降为1.13 kPa/100 m;当压力大于49 kPa时,允许压力降为1.96 kPa/100 m。由于压力降本身数值较小,且真空泵通常距离负压系统不会太远,其波动对真空泵运行影响有限。在确定真空泵入口压力时,主要要考虑一定的余量,根据经验,余量可取为系统正常操作压力的20%~30%。

3 结论

通过计算分析,可以从以下几个角度进行泵的优化设计:

(1)最大流量,如果装置操作负荷的上限是110%,可以将110%的正常流量作为额定流量,并依此计算摩擦压力降,安全系数不宜过大,从动态分析的角度看,在装置运行的不同时期,管道总的压力降应尽量接近。

(2)管道材料,如果使用了316 L不锈钢、双相钢或者更高等级、价格更为昂贵的材料,建议使用较高的流速,如果使用普通碳钢,可以将管道直径放大一级,使流速适当降低。

(3)管道长度,如果管道长度仅有数米或者数十米,可以将管道直径适当放大,如果管道上管廊、长数百米,则需要进一步的经济分析,比较管道材料增加的费用和项目生产期内可以降低的设备费和能耗,由于钢铁产能过剩、价格降低,流速值宜低于规范上推荐的经济流速。

[1]GB/T 50812-2013,化工厂蒸汽凝结水系统设计规范[S].

[2] 中国石化集团上海工程有限公司.化工工艺设计手册[M].第4版.北京:化学工业出版社,2009:949.

[3] 周洪义.控制阀压差的确定[J].石油化工自动化,2004,(1):86.

[4]HG/T 20570-95,工艺系统工程设计技术规定[S].

巴斯夫和户田工业加强在正极材料领域的合作与投资助力电动交通发展

巴斯夫与户田工业株式会社近日宣布将采取两大重要举措增进双方合作,其中包括提高在美国和日本的产能,以推动电动交通发展,为两家企业在此领域创造商业机遇。日前,巴斯夫与户田的合资企业巴斯夫户田电池材料有限责任公司(BTBM)已将日本小野田生产基地的高镍正极活性材料的产能提高了三倍。该公司于2015年创立,由巴斯夫持有多数股权,产能主要用于满足快速发展的正极活性材料市场需求。随着此次扩产的完成,巴斯夫户田电池材料有限责任公司将运营全球最大的已认证的高镍正极活性材料烧结装置,以服务不断增长的客户群。此外,双方还宣布计划在美国展开进一步合作。双方将合并位于俄亥俄州伊利里亚市和密歇根州巴特克里市的制造基地,成立巴斯夫户田美国有限责任公司(BTA)。这家由巴斯夫多数控股和管理的新公司将为高能正极活性材料领域的客户提供独家解决方案,并奠定其在快速增长的北美电动交通市场的优势地位。

(来源:https://www.basf.com/cn/zh/company/news-and-media/news-releases/global/2017/12_msm_moved/basf-toda-collaboration-cathode-materials.html)

Influencesof Pump Design Allowance onProduction

WEIGuang-hui

(Zhejiang NHU Special Materials Co.,Ltd.,Shaoxing,Zhejiang 312369,China)

Pump is the core equipment of momentum transfer.For long-term and stable operation,allowance should be considered for flowrate and delivery lift of the pump.However,the surplus capacity might be transformed into adverse factors during production.Therefore,Selecting appropriate pumpswill benefit both energy conservation and safety production.

pump;designallowance;energy conservation;safety production

1006-4184(2017)12-0035-04

2017-08-24

魏光辉(1985-),男,河南永城人,工学硕士,工程师,注册化工工程师,主要从事化工工艺开发与工程设计。E-mail:weigh1899@163.com。