蒸汽凝液回收技术改造

杨晓东

(陕西未来能源化工有限公司,陕西 榆林 719000)

1 改造背景

1.1 项目技改简述

陕西未来能源化工有限公司100万t/a煤间接液化示范项目,油品精制车间接合成工段来的原料石蜡、冷凝物送至中间罐区,再经加氢裂化装置产出中质石蜡、稳定轻烃等产品。现将该装置蒸汽凝液回收系统进行改造,利用低压闪蒸罐回收蒸汽,增加水冷器对高温蒸汽凝液降温,实现了蒸汽凝液乏汽回收利用,蒸汽凝液平稳并入管网,保证了系统安全稳定运行。

油品精制车间并入全厂蒸汽凝液管网的凝液共有四处,一是全厂罐区液化石油气蒸发器的1.0 MPa蒸汽凝液,二是中质石蜡罐组的0.6 MPa蒸汽凝液,三是中间罐区的1.0 MPa蒸汽凝液,四是加氢裂化装置区(以下简称“装置区”)的0.6 MPa蒸汽凝液。

1.2 改造目的

全厂罐区液化石油气蒸发器的1.0 MPa蒸汽不经常使用,且液化石油气蒸发器使用时产生的蒸汽凝液量较少约1 t/h,柴油罐区产生的蒸汽凝液量约1.2 t/h,两路直接并入蒸汽凝液管网一般不会造成影响。

中间罐区的1.0 MPa蒸汽凝液来源主要是石蜡罐组及冷凝物罐组供热产生,瞬时用量约5.4 t/h,换热后的凝液经过疏水器后直接并入全厂蒸汽凝液管网,有造成外管水击的风险,尤其在冬季发生概率更高,易造成管道阀门的损坏,不利于系统安全稳定运行,目前采用现场排放。

装置区的1.0 MPa用于高凝点介质伴热使用,伴热管路长,产生蒸汽凝液较大,瞬时用量约10 t/h。根据原设计该股蒸汽凝液先并入0.6 MPa蒸汽分水罐进行一次闪蒸,但由于凝液量大闪蒸后的凝液量仍较大,而0.6 MPa蒸汽分水罐底部仅有一条DN25的排凝管线,经常造成0.6 MPa蒸汽分水罐满罐操作,易造成水击风险,不利于系统安全稳定运行。

2 改造内容

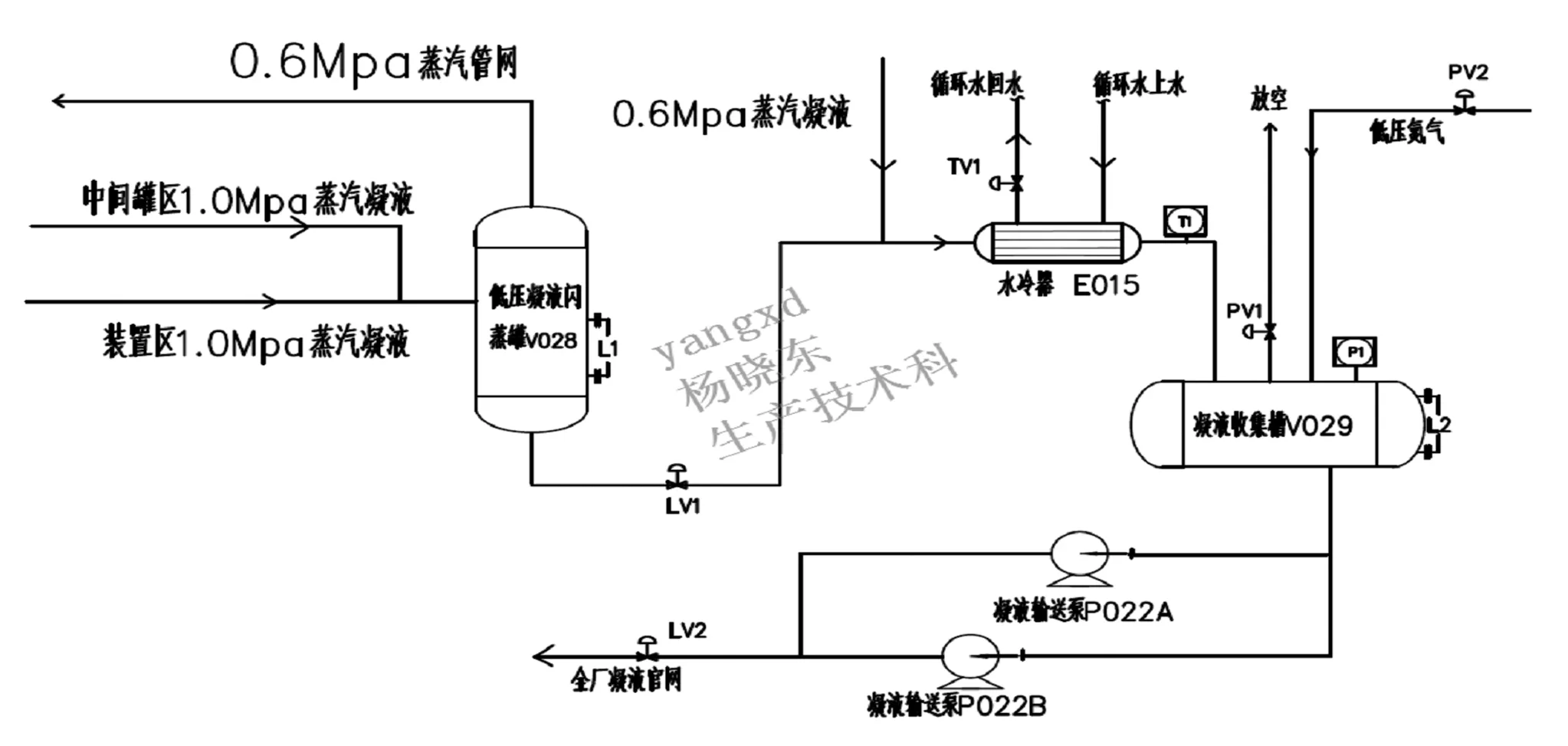

根据上述整体分析考虑,将两股1.0 MPa的蒸汽凝液先混合进入闪蒸罐,闪蒸出的蒸汽返入0.6 MPa蒸汽系统回收使用,底部凝液与装置区内0.6 MPa蒸汽凝液汇合后经换热器降温,再经低压收集槽由泵外送至凝液管网。达到了高温凝液乏汽回收与外送凝液降温的目的,避免因温度高并入管网造成水击的风险。图1为改造流程图。

图1 改造流程图

3 工艺操作要求

将中间罐区1.0 MPa蒸汽凝液外送管网凝液阀门关闭,装置区1.0 MPa蒸汽凝液进低压蒸汽分水罐阀门关闭,两股凝液汇合后进低压蒸汽闪蒸罐V028,底部蒸汽凝液调节阀LV1与V028远传液位串级,控制低压蒸汽闪蒸罐V028液位;下部蒸汽凝液与装置区0.6 MPa蒸汽凝液汇合后,走水冷器E015管程与循环水换热降温,循环水回水设置温度调节阀TV1与凝液换热后温度串级,调节蒸汽凝液换热器出口温度在120℃左右,送至凝液收集槽V029进行二次闪蒸;凝液收集槽V029顶部设置现场放空调节阀PV1,同时罐顶设置低压氮气调节阀PV2与凝液收集槽压力串级,压力设定在0.15 MPa左右,满足凝液输送泵P022AB入口操作要求,保证设备安全稳定运行;泵出口设置凝液收集槽液位调节阀LV2,输送泵为一开一备,后外送全厂蒸汽凝液管网。

4 改造效果

改造后装置区1.0 MPa蒸汽凝液与0.6 MPa蒸汽分水罐进行隔离,与中间罐区1.0 MPa蒸汽凝液进低压蒸汽闪蒸罐,下部排凝管大小为DN150,解决了因下部排凝不及时造成的水击风险。同时两股凝液经换热器温度可控,可根据环境气候与系统负荷变化进行调整,保持与蒸汽管网温度保持一致,改造后运行再未发生水击震动现象。