EDV脱硫除尘及SNCR+SCR脱硝组合技术在催化裂化装置烟气污染物达标处理中的应用

张晓辉,张昱昊

(陕西延长石油集团炼化公司,陕西 延安 727406)

环境保护是我国的一项基本国策,进入二十一世纪,我国进一步加大了对环境保护的力度,相关法规日益严格。炼油企业的催化裂化装置再生器烟气中含有大量的SO2、NOx及颗粒物等,已成为炼油厂重要的空气污染源。随着政府各级环保监管部门对SO2以及NOx排放监管力度的加大,对烟气排放的要求越来越高,按照《石油炼制工业污染物排放标准》(二次征求意见稿)对催化裂化装置的要求,自2014 年7 月1 日起SO2最高允许排放浓度限值为200 mg/Nm3、允许颗粒物排放浓度限值为50 mg/Nm3、NOx最高允许排放浓度限值为300 mg/Nm3;容易发生严重大气污染问题而需要特别保护的区域要求更高,SO2最高允许排放浓度限值为100 mg/Nm3、允许颗粒物排放浓度限值为50 mg/Nm3、NOx最高允许排放浓度限值为100 mg/Nm3。2015年4月16日《石油炼制工业污染物排放标准》(GB31570-2015)发布稿,要求2015年7月1日起,执行SO2≤100 mg/m3、NOx≤200 mg/m3、颗粒物≤50 mg/m3。二次征求意见稿发布后,炼油企业催化裂化装置将面临着烟气中污染物排放的限制,烟气污染物达标治理迫在眉睫。

1 催化裂化装置烟气污染物现状

某炼油厂运行催化裂化装置2套,分别为200万t/a和100万t/a,烟气中SO2平均含量为294 mg/m3;NOx平均含量分别为185 mg/m3;颗粒物平均含量为166 mg/m3。

表1 催化裂化装置烟气污染物现状

2 催化裂化装置烟气污染物处理技术应用

2.1 国内外主要脱硫脱硝技术

目前,国内外烟气脱硫技术可分为干法、半干法和湿法,其中湿法约占85%[1]。湿法烟气脱硫技术具有反应速度快,脱硫率与脱硫剂利用率高,吸收剂二次污染程度低,可同时脱除颗粒物等优点,在FCC 装置上得到广泛应用。根据吸收剂与工艺技术的不同,湿法烟气脱硫技术在FCC 装置中的应用主要分为碱洗法和氨洗法。碱洗法的代表工艺主要有美国DuPont-Belco公司的湿法洗涤技术, Mecs 公司的动力波逆喷洗涤技术,以及中石化双循环湍冲文丘里脱硫技术;氨洗法有中国石化洛阳石化工程公司的Rasoc 技术和荷兰Shell 公司的Cansolv技术[2]。

脱硝主要工艺技术有SCR、SNCR、SNCR+SCR、臭氧氧化法。SNCR技术对原装置改造较小,但是运行成本较高,需要有适宜的反应温度窗口和反应空间。SCR脱硝技术工艺成熟可靠,脱硝效率高,应用业绩较多,但需要对余热锅炉和烟道进行改造,投资较高。臭氧氧化技术不需要对锅炉进行改造,但其将氮元素转移到了废水中,会导致废水中总氮含量较高,需要加装废水处理装置。

2.2 催化裂化装置烟气污染物处理技术适用性选择

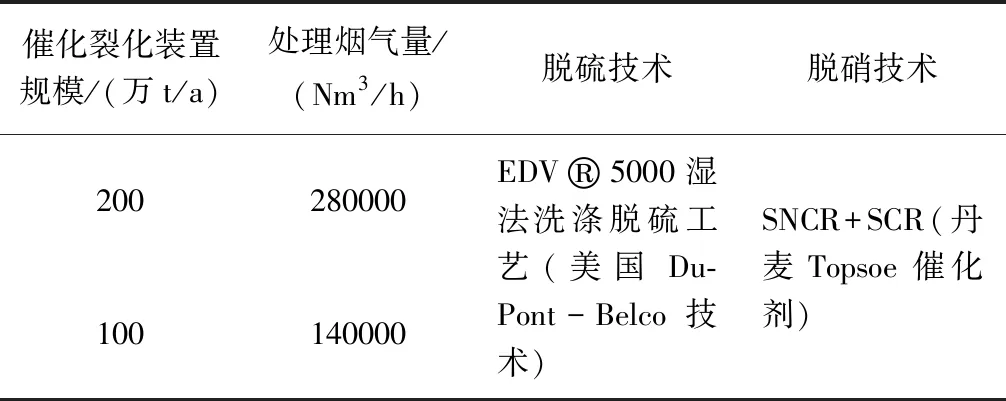

2套催化裂化装置烟气脱硫脱硝除尘改造项目采用“技术领先,分步实施,一次到位”的原则。“技术领先”即在技术选择方面选用了国际国内先进成熟技术,通过前期调研考察并对几种技术特点进行了对比和分析,结果表明湿法洗涤技术从技术成熟度、吸收剂费用、脱硫率、防腐要求、运行周期等方面均具有明显优势,所以脱硫技术选用了美国DuPont-Belco公司EDV®5000湿法洗涤脱硫工艺。考虑到SNCR+SCR组合工艺较SCR工艺投资及运行费用较低,且在余热锅炉尾部有一定的布置空间,所以对平面布置相对较宽松的2套催化裂化装置选择SNCR+SCR 组合脱硝工艺及丹麦Topsoe公司专用催化剂。“分步实施”即第一步首先对2套催化装置烟气实施脱硫除尘改造,鉴于当时的催化烟气脱硝技术实际应用还不是十分成熟,技术方案难于确定,加之氮氧化物满足现状要求,计划第二部实施脱硝改造。“一次到位”即一次设计脱硫及除尘部分,预留脱硝改造平面布置,同时,催化裂化装置烟气达标改造执行标准要具有前瞻性,按照SO2≤100 mg/m3、NOx≤100 mg/m3、颗粒物≤30 mg/m3进行设计,按照SO2≤100 mg/m3、NOx≤200 mg/m3、颗粒物≤50 mg/m3进行操作控制。催化裂化装置脱硫脱硝除尘技术选择具体情况如表2。

表2 催化裂化装置脱硫脱硝除尘技术选择

2.3 催化裂化装置烟气污染物处理技术应用

2.3.1 脱硫技术应用

Belco 公司开发的EDV 湿法洗涤技术自1994年开始工业应用以来,已显示出其优异的操作性和可靠性[3]。选用美国DuPont-Belco公司的EDV®5000湿法洗涤技术来处理催化裂化装置的烟气,以30%的NaOH 作为脱硫剂,处理催化裂化装置余热锅炉排放的含粉尘和SO2等污染物的高温烟气。EDV®5000湿法洗涤工艺采取阶段式的烟气净化处理程序,利用多层的喷嘴喷出的密集水帘来净化烟气。该技术具有烟气压降小、不会出现堵塞、操作弹性大、吸收剂来源广泛、流程简单、操作方便、技术成熟可靠等优势。其主要特点有:一是不会产生浓雾,因为 EDV®湿法洗涤工艺的喷嘴喷出的吸收剂是呈狭窄分布的大水滴,不易雾化;另外EDV®湿法洗涤工艺塔内气体的设计流速较低,也使得液体不易雾化。二是不易堵塞,首先 EDV®湿法洗涤工艺的独特的喷嘴及喷淋方式使得系统有着较强的自清洗能力,使设备不易堵塞;另外,由于喷淋吸收液为氢氧化钠水溶液,杂质较少,也不易堵塞设备。三是系统稳定,耐冲击,由于 EDV®湿法洗涤工艺有较高的气水比,大量的喷淋水,可以承受运行不正常和污染物浓度不稳定的冲击。

主要工艺流程如下:

烟气洗涤吸收单元由烟气系统、洗涤吸收系统两个系统组成,洗涤吸收包括脱硫吸收剂的供给、工艺用水的供给和洗涤吸收。来自催化裂化装置余热锅炉的烟气经锅炉出口烟道进入洗涤塔,在洗涤塔激冷段立即被激冷喷嘴冷却到饱和温度,而后烟气上行,被吸收塔吸收段喷嘴喷出的吸收浆液形成的多层水帘切割,在此段脱除烟气中的大颗粒和SO2,之后烟气上行进入洗涤塔滤清模块区除去细小颗粒,再经旋风水珠分离器除去水雾后,进入洗涤塔上方设置的外排烟囱,为减少外排烟气的含水量,在烟囱顶部设有烟囱水珠分离器,达标烟气直接通过烟囱排放大气。碱液作为脱硫剂和新鲜水分别送往洗涤塔;浆液分别通过浆液循环泵和滤清模块泵打入洗涤塔循环,浆液在洗涤塔内通过喷嘴与从下而上的烟气进行逆向接触,充分进行反应。为保证塔内浆液的悬浮物、盐和氯离子浓度,防止塔内富集,从浆液循环泵进口总管抽出一部分废水通过浆液输送泵打入脱硫废水处理单元再进行后续处理。

另外专用的排液处理系统(PTU)处理自喷水洗涤塔系统排出的液体,其处理过程包括沉降、氧化、过滤等,该过程可以减少排液化学需氧量 (COD)和固体悬浮颗粒在排放液中的含量,使之达到炼油厂污水处理单元接收条件。洗涤流程简图如图1。

图1 洗涤流程简图

2.3.2 脱硝技术应用

SNCR+SCR组合工艺较SCR工艺投资及运行费用较低,且在余热锅炉尾部有一定的布置空间,所以对平面布置较宽松的2套催化裂化装置选择SNCR+SCR组合脱硝工艺;SCR脱硝采用液氨为还原剂;采用催化剂为丹麦托普索公司波纹板式催化剂,采用2层催化剂布置方式,催化剂性能保证期为33600 h。

脱硝系统主要包括SNCR系统、SCR系统以及DCS控制系统。烟气首先进入SNCR 反应段脱硝,SNCR反应段炉膛温度为850~900℃,SNCR工艺使用稀释后20%的氨水作为还原剂,不用催化剂,以锅炉的炉膛为反应器。自界外的20%的氨水经过精确计量后进入氨水混合器中,新鲜水通过新鲜水泵加压后输送至氨水混合器,混合后的稀氨水输送入喷枪。自界外的雾化风减压后按一定比例进入喷枪,将稀氨水雾化,雾化后的氨水液滴喷射入炉膛,与烟气中的氮氧化物反应生成氮气和水,此外,每支喷枪还配有冷却风系统,防止喷枪因温度过高而减少寿命。SNCR反应段脱硝效率为60%。

未反应的氮氧化物及NH3经过锅炉水保护段、高、低温过热器、蒸发器、高温省煤器等进入SCR反应器段,催化剂采用丹麦托普索(Topsoe)公司的专用催化剂,SCR工艺使用20%的氨水作为还原剂。自界外的20%的氨水在氨水气化器中蒸发成氨气水蒸气混合物,蒸发后的氨气水蒸气混合物进入氨气水蒸气缓冲罐缓冲,之后进入氨/空混合器,稀释风机提供的稀释风加热后进入氨/混合器将氨气稀释到5vt%以下,稀释后的氨气通过喷氨格栅喷入SCR反应器前烟道,喷氨格栅确保烟气管道的整个洁面上氨氮摩尔比均匀。氨烟混合物在SCR反应器顶部,通过导流板改变流向至催化剂模块,与SNCR反应段未反应的氮氧化物在催化剂的作用下发生反应,生成氮气和水。还原20%的氨水溶液需要定期外购,有氨水储罐储存。氨水储罐体积500 m3,催化裂化装置脱硝装置所需氨水溶液由氨水输送泵输送到SCR系统氨水汽化器和SNCR系统静态混合器中。公共氨水罐区设有氨水输送泵,在事故工况下紧急外排氨水罐中氨水溶液至热动力区现有氨水罐。

2.3.3 污染物处理后达标及减排情况

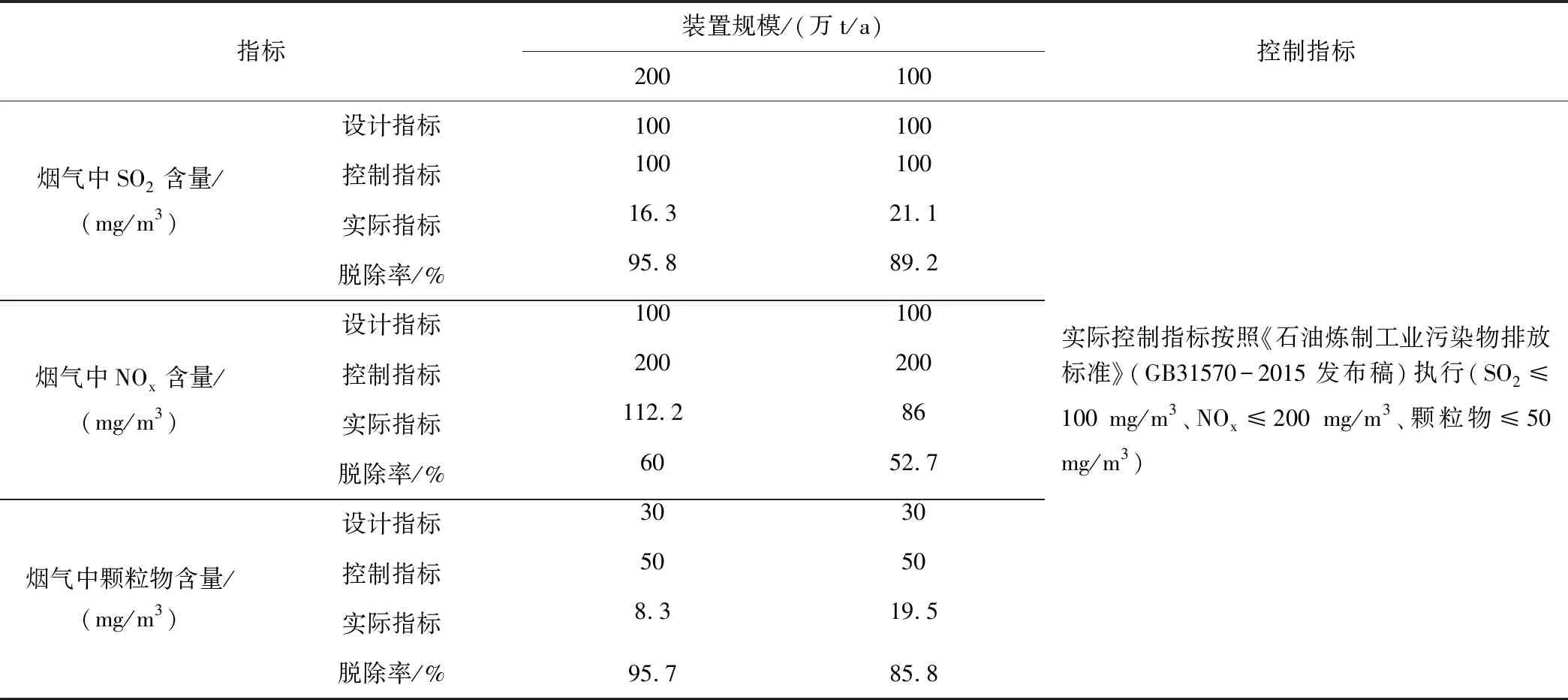

2014年8月2套催化裂化脱硫脱硝除尘项目开工建设,2014年12月全部建成投用,2017年10月脱硝改造项目建成投用,并全部达标排放,为区域治污降霾做出了较大贡献,取得了很好的社会效益。催化裂化装置烟气污染物处理后达标情况如表3。

表3 2套催化裂化装置烟气污染物处理后达标情况

2.4 经济效益及社会效益

1)某厂200万t/a催化装置余热锅炉已运行十余年,设备老化,因炉膛正压较大,约30%烟气只能通过烟囱直接排放,造成能源极大浪费。在实施烟气脱硫脱硝除尘改造时,通过对两台89 t/h余热锅炉进行统筹优化改造,避免了烟气直排,改造完成后可多产蒸汽60 t/h,热动力车间与过去相比,正常生产运行时可少开一台75 t/h循环流化床锅炉,每吨蒸汽按120元计算,每年节约费用约5760万元。

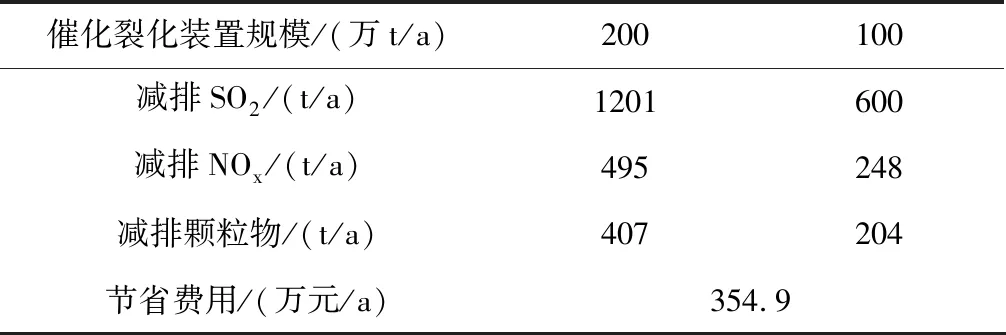

2)经测算,2套装置每年减排SO21801 t,减排NOx743 t,减排颗粒物611 t,按照环保税测算,每年节省排污费用354.9万元。具体如表4、5。

表4 某公司2018年环保税测算表

注:税额=污染物排放量/污染物当量值*污染当量数。

表5 2套催化裂化装置烟气污染物减排量节省费用

3 结语

(1)在某厂2套催化裂化装置对烟气污染物实施了EDV脱硫除尘及SNCR+SCR脱硝组合技术改造,项目实施完成后,催化裂化装置烟气SO2、NOx、颗粒物等排放指标全部达标,每年可减排SO2约3147 t,NOx约1999 t,颗粒物约 966 t,为区域治污降霾做出了重要贡献。

(2)EDV®湿法洗涤工艺的独特的喷嘴及喷淋方式使得系统有着较强的自清洗能力,设备不易堵塞;另外,由于喷淋吸收液为氢氧化钠水溶液,杂质较少,也不易堵塞设备。

(3)由于 EDV®湿法洗涤工艺有较高的气水比和大量的喷淋水,系统运行稳定,具有较强的承受运行反常和污染物浓度不稳定冲击能力。

(4)专用的排液处理系统(PTU)处理自喷水洗涤塔系统排出的液体,其处理过程包括沉降、氧化、过滤等,该过程可以减少排液化学需氧量 (COD)和固体悬浮颗粒在排放液中的含量,满足炼油厂污水处理单元接收条件。

(5)SNCR+SCR组合工艺较SCR工艺投资及运行费用相对较低,平面布置较宽松的催化裂化装置可考虑选择SNCR+SCR组合脱硝工艺。

(6)催化裂化装置脱硝采用SNCR+SCR组合工艺,SNCR反应段炉膛温度为850~900℃,脱硝效率60%,有效减轻了SCR处理负荷,降低了能耗和催化剂用量。

(7)在实施烟气脱硫脱硝除尘改造时,通过对两台89 t/h余热锅炉进行统筹优化改造,避免了烟气直排,改造完成后可多产蒸汽60 t/h,每年节约费用约5760万元。