从铜沉淀渣中回收硒、铜、碲试验研究

郈亚丽

(烟台国润铜业有限公司,山东 烟台 264002)

从铜沉淀渣中回收硒、铜、碲试验研究

郈亚丽

(烟台国润铜业有限公司,山东 烟台 264002)

研究了采用硫酸化焙烧蒸硒、水浸分铜、酸浸分碲工艺,从铜沉淀渣中分步回收硒、铜、碲。试验结果表明,适宜条件下,硒、铜、碲回收率分别为90.21%、96.32%、80.82%,可实现硒、铜、碲的分步回收。工艺操作简单,金属产品品位较高。

沉淀渣;焙烧;浸出;回收;铜;硒;碲

烟台鹏晖铜业有限公司采用阳极泥硫酸化焙烧蒸硒、酸浸分铜、氯化分金、分金后液通入SO2置换铂钯硒碲、亚硫酸钠分银工艺流程,逐步回收阳极泥中的硒、铜、金、银、铂、钯、碲有价金属。在分铜工序,采用酸浸分铜时,铜以硫酸铜形式进入分铜液中,分铜液通过蒸发浓缩生产硫酸铜。为提高硫酸铜产品纯度,除去分铜液中的硒、碲等杂质,可通入铜粉,产出富含铜、硒、碲的净化渣[1-8]。试验研究了从净化渣中综合回收硒、铜、碲。

1 试验部分

1.1 试验原料

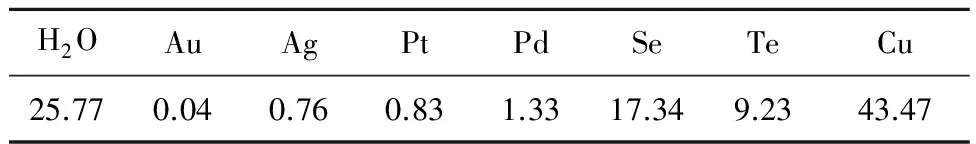

试验原料为烟台鹏晖铜业有限公司净化分铜液过程中产出的沉淀渣,其主要化学成分见表1。沉淀渣中除含有铜、硒、碲外,还含有少量稀贵金属,主要物相为铜粉、Cu2Se和Cu2Te。

表1 沉淀渣的主要化学成分 %

注:Au、Ag单位为kg/t;Pt、Pd单位为g/t。

1.2 试验原理与工艺流程

1.2.1硫酸化焙烧蒸硒

沉淀渣中含有铜、硒、碲,其中硒、碲主要以硒化铜、碲化铜形式存在,在一定条件下,经过硫酸化焙烧,铜、硒化铜和碲化铜转变为硫酸盐。主要反应为[9-11]:

(1)

(2)

(3)

SeO2与吸收塔中的H2O反应生成亚硒酸。窑内产生的SO2气体进入吸收塔后,将亚硒酸还原成粗硒,化学反应为:

(4)

(5)

1.2.2水浸分铜

沉淀渣经焙烧后,其中的铜转变为硫酸铜。用水浸出,铜转入溶液,碲留在浸出渣中。浸出过程中补充少量工业氯化钠,可防止沉淀渣中的银进入浸出液中,化学反应[9]为

(6)

1.2.3酸浸分碲及碲的还原

二氧化碲溶于盐酸或硫酸。考虑到碲还原时,必须有卤族元素作为催化剂,所以采用盐酸作浸出剂浸出碲[12-14]:

(7)

(8)

溶液中的H2TeCl6在还原剂SO2作用下转化成单质碲粉:

(9)

(10)

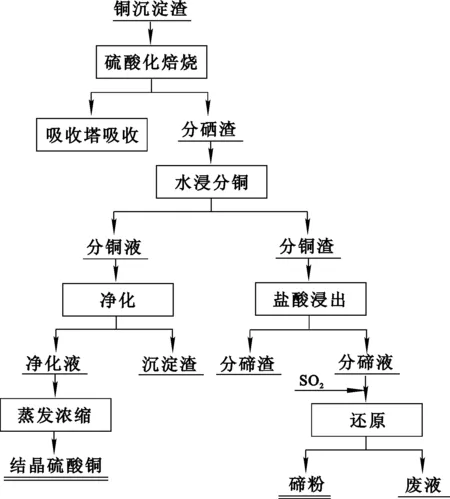

1.2.4工艺流程

从沉淀渣中综合回收有价元素的工艺流程如图1所示。

图1 沉淀渣综合回收有价元素工艺流程

2 试验结果与讨论

2.1 硒的回收

浆化槽中投入一定质量沉淀渣,加入98%工业硫酸进行浆化,之后均匀加入到回转窑中进行焙烧。焙烧过程中产生的烟气通过管道送到带有负压的吸收塔中回收硒。

浆化条件:沉淀渣(湿)质量1 000 kg,工业硫酸体积500 L,浆化时间5 h,常温下机械搅拌。

焙烧条件:三段焙烧温度分别为(400±20)、(500±20)、(620±20) ℃,窑尾负压300~700 Pa。

吸收条件:以三段吸收塔处理烟气,塔内负压2 kPa。

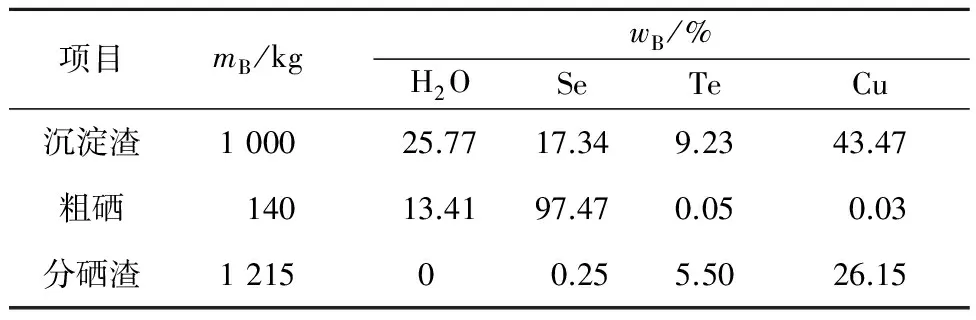

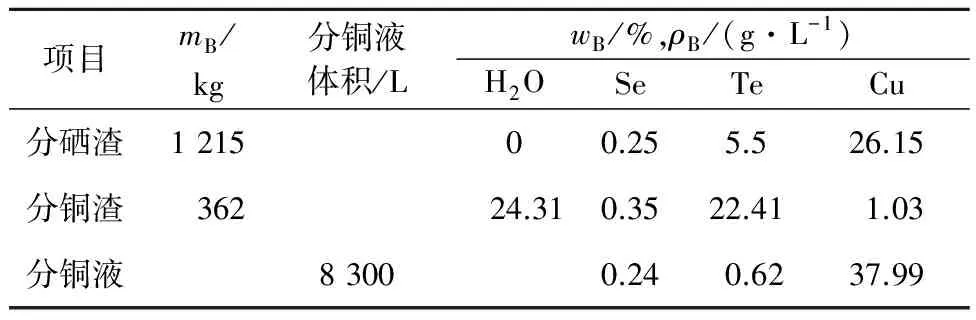

硫酸化焙烧蒸硒试验结果见表2。可以看出:硒回收效果较好,回收率为91.8%,粗硒品位为97.47%;铜、碲在硒回收过程中流失量较少,投入1 000 kg沉淀渣,产出1 215 kg分硒渣,这是因为在回转窑内发生硫酸化反应,铜与硫酸反应转化成硫酸盐。

表2 硫酸化焙烧蒸硒试验结果

2.2 铜的回收

反应釜中加入水,升温至设定温度,按照一定液固体积质量比加入分硒渣。反应过程中加入少量工业氯化钠,防止银进入液体,铜以硫酸铜形式进入液体中形成分铜液。反应结束后,压滤、洗涤,分铜液送结晶得硫酸铜,实现铜的回收。

分铜试验条件:分硒渣1 000 kg,液固体积质量比6∶1,温度85 ℃,反应时间3 h,NaCl质量浓度1 g/L左右,机械搅拌。试验结果见表3。

表3 水浸分铜试验结果

注:分铜液中含有1 000 L分铜渣洗涤水。

由表3看出:水浸分铜过程中,铜浸出率为99.2%;碲有少量浸出,浸出率约为7.74%,绝大部分留在分铜渣中。

2.3 碲的回收

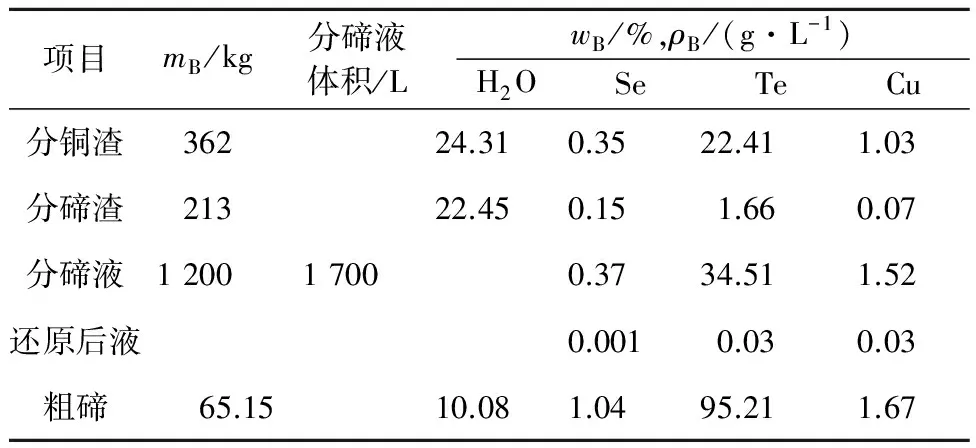

反应釜中加入水和盐酸,搅拌状态下加入分铜渣。反应结束后,压滤、洗涤,分碲液加入还原剂SO2,实现碲的回收。

酸浸分碲试验条件:盐酸浓度5 mol/L,液固体积质量比4∶1,温度85 ℃,反应时间3 h,机械搅拌。碲还原试验条件:温度85 ℃,反应时间2 h,通入SO21.5 h,通入流量50 L/min,机械搅拌。酸浸分碲及还原试验结果见表4。可以看出,用盐酸浸出碲,碲浸出率为95.53%,获得粗碲(湿)65.15 kg,碲得到了有效回收。

表4 酸浸分碲及碲的SO2还原试验结果

注:分碲液中含有500 L分碲渣洗涤水。

3 工业生产实践

依工业试验流程及试验条件,投料(沉淀渣)10 t,共产出粗硒1 376 kg,分铜液中铜质量约322.68 kg,粗碲622 kg。经计算,硒直收率为90.21%,碲直收率为80.82%,铜直收率为96.32%。

4 结论

根据硒、铜、碲的性质,采用硫酸化焙烧蒸硒、水浸分铜、酸浸分碲工艺,从沉淀渣中分步回收硒、铜、碲是可行的。该工艺流程简单,可用于实际工业生产,适宜条件下,硒、碲、铜直收率分别为90.21%、80.82%和96.32%,回收效果较好。

[1] 胡琴,吴展.从铜阳极泥处理分铜后液中回收硒碲[J].有色金属工程,2014,4(4):41-43.

[2] 张博亚,王吉坤,彭金辉.铜阳极泥中碲的回收[J].有色金属(冶炼部分),2006(2):33-35.

[3] 李运刚.湿法处理铜阳极泥工艺研究(Ⅰ):铜、硒、碲的浸出[J].湿法冶金,2000,19(1):41-45.

[4] 张德杰,姜胜光,石凤浜,等.从分铜液中脱除硒碲试验研究[J].湿法冶金,2016,35(4):346-348

[5] MORRISON B H.Treating slimes from the electrolytic refining of copper:CA 1091035[P].1980-12-09.

[6] SHIBASAKI T,ABE K,TAKEUCHI H.Recovery of tellurium from decopperizing leach solution of copper refinery slimes by a fixed bedreactor[J].Hydrometallurgy,1992,29(1/2/3):399-412.

[7] 周令治,陈少纯.稀散金属提取冶金[M].北京:冶金工业出版社,2008:292-297.

[8] 金自文,沈晋华,王爱荣.提高铜阳极泥中碲回收率的工艺优化研究[J].企业技术开发,2015,34(25):1-3.

[9] 王吉坤,张博亚.铜阳极泥现代综合利用技术[M].北京:冶金工业出版社,2008:38-39.

[10] 孙召明.铜阳极泥中碲的回收与提纯及其基础理论研究[D].长沙:中南大学,2012.

[11] 章尚法.铜阳极泥提取硒、碲的实验研究[D].昆明:昆明理工大学,2013.

[12] 谢红艳,王吉坤,路辉.从铜阳极泥中回收碲研究现状[J].湿法冶金,2010,29(3):143-146.

[13] 钟先林.高镍铜阳极泥中硒、碲、铜的脱除研究[D].沈阳:东北大学,2013.

[14] 蔡创开,庄荣传,林鸿汉.从铜阳极泥中氧压浸出有价金属试验研究[J].湿法冶金,2015,34(5):376-379.

ResearchonRecoveringofCopper,SeleniumandTelluriumFromCopperPrecipitationSlag

HOU Yali

(YantaiGuorunCopperIndustryCo.,Ltd.,Yantai264002,China)

The process of evaporating selenium by sulfatizing roasting-leaching copper using water-leaching tellurium using hydrochloric acid from copper precipitation slag was researched.The results show that under the suitable conditions,recovery of selenium,copper,tellurium are 90.21%,96.32%,80.82%,respectively,achieving recovery of selenium,copper,tellurium step by step.The process has advantage of easy operation and high grade of metal products.

precipitate slag;roasting;leaching;recovery;copper;selenium;tellurium

TF803.21;TF811

A

1009-2617(2017)06-0476-03

10.13355/j.cnki.sfyj.2017.06.007

2017-05-03

郈亚丽(1984-),女,山东菏泽人,硕士,工程师,主要研究方向为铜及稀贵金属的湿法冶金。

——以硫酸铜饱和溶液析出晶体的计算为例