从艾萨炉烟尘硫酸浸出液中萃取分离铜锌试验研究

杨坤彬,范兴祥,刘大方,向成喜,袁 杰,李用齐,华宏全

(1.云南铜业股份有限公司,云南 昆明 650102;2.昆明冶金高等专科学校 冶金材料学院,云南 昆明 650033)

从艾萨炉烟尘硫酸浸出液中萃取分离铜锌试验研究

杨坤彬1,范兴祥2,刘大方1,向成喜1,袁 杰1,李用齐1,华宏全1

(1.云南铜业股份有限公司,云南 昆明 650102;2.昆明冶金高等专科学校 冶金材料学院,云南 昆明 650033)

研究了用ZJ988萃取剂从艾萨炉烟尘硫酸浸出液中萃取铜,考察了萃取过程中萃原液酸度、有机相浓度、相比、萃取级数对铜萃取率的影响,以及反萃取过程中硫酸浓度、反萃取相比对铜反萃取率的影响。结果表明:萃原液酸度对铜萃取率影响显著;常温下,在有机相中ZJ988体积分数40%、pH=2.5、Vo/Va=3/1、混合时间5 min、5级萃取条件下,铜萃取率达97.35%;用200 g/L硫酸溶液作反萃取剂,在Vo/Va=4/1、混合时间3 min、4级反萃取条件下,铜反萃取率为95.88%;萃余液为含锌溶液,锌收率为98.26%,可用于回收锌。

艾萨炉烟尘;硫酸;浸出液;铜;溶剂萃取;分离

艾萨炉烟尘为火法炼铜过程中产生的一种固体废弃物,其中含铜、锌、铅、砷及微量铟、银等,有较高回收价值,但由于砷含量较高,难以返回冶炼系统,需要单独处理。一般采用硫酸浸出锌、铜,之后再从浸出渣中回收铅,从浸出液中分离回收铜、锌。采用锌粉/铁粉置换铜可实现铜、锌分离,但锌粉/铁粉消耗量大;常规水解调节pH法分离效果较差。优先分离铜,溶剂萃取法是目前经济高效的一种方法。利用溶剂萃取法从各种含铜溶液中分离铜已有许多研究[1-6],选用的萃取剂也有多种;但从艾萨炉烟尘硫酸浸出液中萃取分离铜的研究尚未见报道:因此,研究用ZJ988作萃取剂,从艾萨炉烟尘硫酸浸出液中分离铜,分析不同因素对铜萃取和反萃取的影响,确定萃取和反萃取适宜工艺参数,以期为从艾萨炉烟尘硫酸浸出液中分离铜提供参考。

1 试验部分

1.1 试验原料

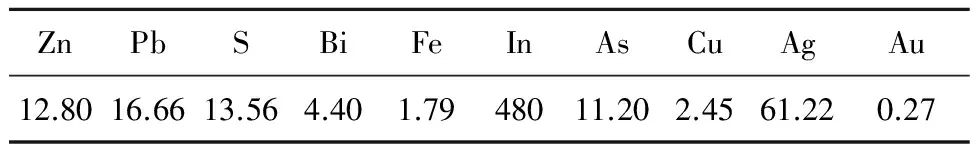

试验原料为艾萨炉烟尘,化学成分见表1。用20%稀硫酸,在液固体积质量比4∶1、95 ℃下浸出4 h,过滤得浸出液;浸出液加石灰乳调节pH约为2.5,使砷形成砷酸钙,经过滤去除获得含铜锌浸出液,组成见表2。

表1 艾萨炉烟尘化学成分 %

注:金、银、铟单位为g/t。

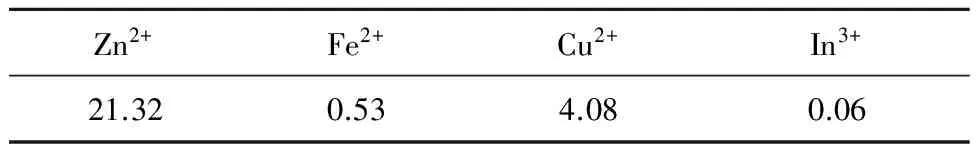

表2 艾萨炉烟尘硫酸浸出液的组成 g/L

1.2 试验仪器与试剂

试验仪器:数显恒温水浴锅(XMTD-204,金坛市精达仪器制造有限公司),精密曾力电动搅拌器(JJ-1,金坛市城东新瑞仪器厂),循环水式真空泵(SHB-ⅢA,北京中兴伟业仪器有限公司),电子天平(TY5002,上海精密科学仪器有限公司),调速多用振荡器(HY-5,常州国华电器有限公司)。

试验试剂:硫酸,分析纯,西陇化工股份有限公司;萃取剂,ZJ988,福建紫金选矿药剂有限公司,羟基酮肟和羟基醛肟按1∶1体积比混合;稀释剂,高闪点260#煤油。

1.3 试验原理与方法

试验原理:艾萨炉烟尘主要物相为铜、锌、铅氧化物及其硫酸盐等,加稀硫酸浸出过程中,铜、锌氧化物及氧化砷与硫酸反应生成硫酸铜、硫酸锌砷酸进入溶液,氧化铅与硫酸反应生成硫酸铅进入浸出渣。浸出液加石灰乳调pH约为2.5,砷转化为砷酸钙,可过滤去除,获得主要含锌、铜硫酸盐的溶液。浸出过程中发生的主要化学反应如下:

(1)

(2)

(3)

铜萃取剂有许多,如BK992[7]、Lix984[8]、LIX984N及ZJ988[9]。试验选用ZJ988作萃取剂。ZJ988萃取剂含有酸性基团和配位基团,在萃取过程中,金属阳离子与配位基团通过配位键结合,形成一种具有环状结构、不溶于水的金属螯合物,并释放出氢离子,其化学反应式为[10]

(4)

用160~200 g/L硫酸溶液反萃取负载铜的有机相,反萃取是萃取反应的逆过程。反萃取后获得硫酸铜溶液,实现铜与锌分离。

试验方法:萃取在室温下进行。按要求配制不同体积分数的有机相,即ZJ988与煤油按一定体积比混合,然后与水相(浸出液)按不同体积比(相比,Vo/Va)加入到分液漏斗中并盖紧玻璃盖,置于振荡器托盘上,以一定频率振荡一定时间,之后取下分液漏斗平放于铁架台上,静置,记录分层时间,分出水相并测定体积,分析其中铜质量浓度,计算铜萃取率。

2 试验结果与讨论

2.1 铜的萃取

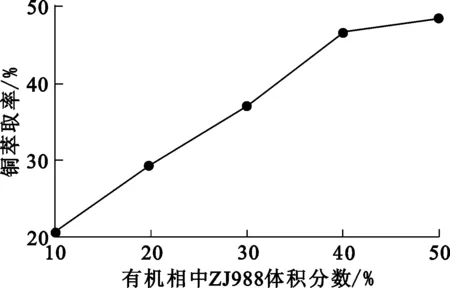

2.1.1有机相中ZJ988体积分数对铜萃取率的影响

试验条件:室温(20 ℃±),Vo/Va=1/2,振荡时间5 min,静置时间6 min。用不同体积分数的有机相进行1级萃取,试验结果如图1所示。

图1 有机相中ZJ988体积分数对铜萃取率的影响

由图1看出:铜萃取率随有机相中ZJ988体积分数升高而迅速提高;ZJ988体积分数超过50%后,铜萃取率提高幅度不大,同时,萃取过程中分相时间延长。从生产角度考虑,确定有机相中ZJ988体积分数以40%为宜。

2.1.2相比(Vo/Va)对铜萃取率的影响

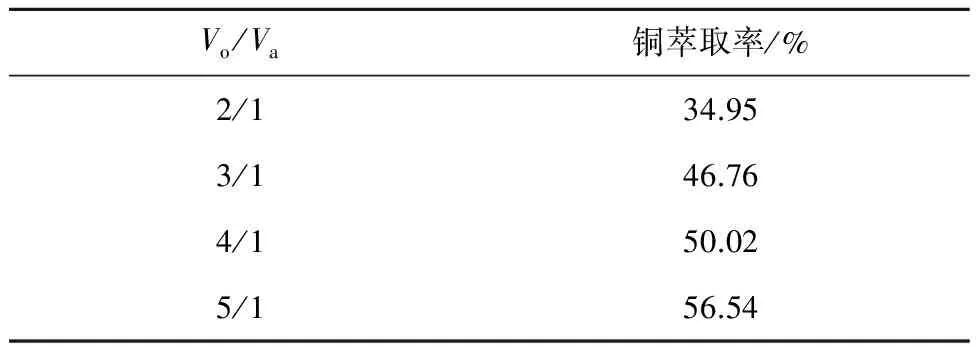

试验条件:室温(20 ℃±),有机相中ZJ988体积分数40%,混合时间5 min,静置时间6 min。Vo/Va对铜萃取率的影响试验结果见表3。

表3 Vo/Va对铜萃取率的影响

由表3看出,铜萃取率随Vo/Va增大而提高。Vo/Va增大,萃取剂用量加大,生产成本加大,且会造成浪费;Vo/Va=5/1时的铜萃取率虽然比Vo/Va=3/1时的铜萃取率高9.78%,但需要更大的设备才能实现:所以,综合考虑,确定适宜相比(Vo/Va)以3/1为宜。

2.1.3萃原液酸度对铜萃取率的影响

通常,当被萃取金属在接近其水解pH条件下,其萃取率达最大。在25 ℃、水解酸度ɑ(Cu2+)=1条件下,Cu2+水解pH为4.5。在萃取剂体积分数一定条件下,欲提高金属萃取率,只有增大萃原液pH。

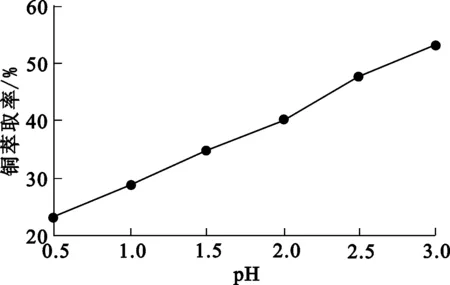

试验条件:有机相ZJ988体积分数为40%,Vo/Va=3/1,混合时间5 min,萃取级数1级。萃原液酸度对铜萃取率的影响试验结果如图2所示。

图2 萃原液酸度对铜萃取率的影响

由图2看出,铜萃取率随萃原液pH增大迅速提高:萃原液pH=0.5时,铜萃取率为23.08%;萃原液pH增大至2.5时,铜萃取率提高23.68%。试验发现,萃原液pH过低,分相时间较长,多级萃取所需时间更长,生产效率较低,所以,综合考虑,确定萃原液pH以2.5为宜。

2.1.4萃取级数对铜萃取率的影响

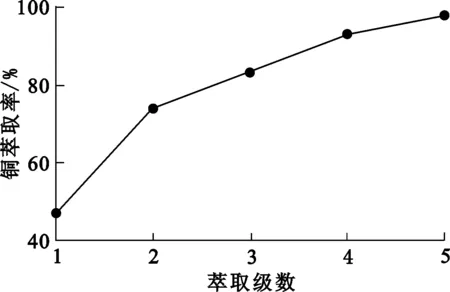

用ZJ988单级萃取铜,铜萃取率较低,需要进行多级萃取。根据单因素试验结果(有机相ZJ988体积分数40%,水相pH=2.5,Vo/Va=3/1,混合时间5 min)进行多级萃取,萃取级数对铜萃取率的影响试验结果如图3所示。

图3 萃取级数对铜萃取率的影响

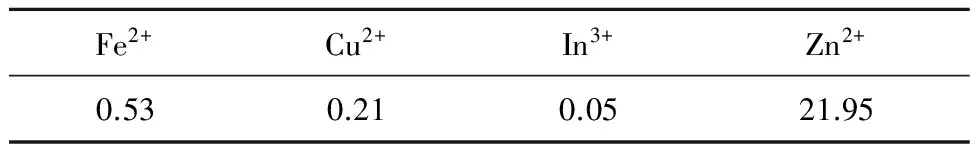

由图3看出:铜萃取率受铜萃取级数影响较大,随萃取级数增加而提高;1级萃取,铜萃取率为46.76%;5级萃取后,铜萃取率达97.35%。7级萃取后的萃余液成分见表4。

表4 7级萃取后萃余液主要成分 g/L

由表4看出,锌、铁、铟等元素基本没有被萃取,锌回收率为98.26%。表明ZJ988萃取剂对铜的选择性萃取效果较好。

2.2 铜的反萃取

2.2.1硫酸质量浓度对铜反萃取率的影响

用稀硫酸作反萃取剂反萃取铜。试验条件:室温(20 ℃±),Vo/Va=4/1,混合时间3 min,2级反萃取,反应式为

(5)

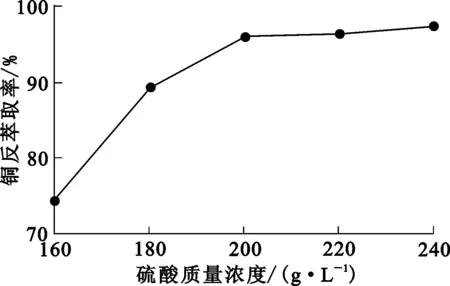

由式(5)看出,反萃取剂浓度越高,即氢离子浓度越大,越有利于反萃取反应进行。硫酸质量浓度对铜反萃取率的影响试验结果如图4所示。

图4 硫酸质量浓度对铜反萃取率的影响

由表4看出:硫酸质量浓度在160~200 g/L范围内,铜反萃取率随硫酸质量浓度升高而提高;硫酸质量浓度超过200 g/L后,铜反萃取率提高不明显。综合考虑,确定硫酸质量浓度以200 g/L为宜。

2.2.2相比(Vo/Va)对铜反萃取率的影响

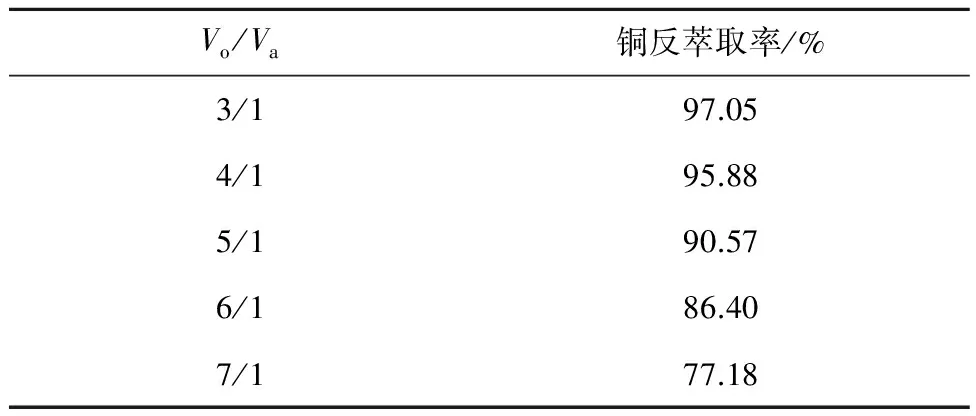

试验条件:硫酸质量浓度200 g/L,室温(20 ℃±),混合时间3 min,4级反萃取。相比(Vo/Va)对铜反萃取率的影响试验结果见表5。

表5 相比(Vo/Va)对铜反萃取率的影响

由表5看出,铜反萃取率随相比(Vo/Va)增大而降低。过低的相比虽可获得较高的铜反萃取率,但硫酸用量会增加,导致生产成本增大,且反萃取液中铜质量浓度较低,综合考虑,确定反萃取相比(Vo/Va)以4/1为宜。

3 结论

采用ZJ988作萃取剂从艾萨炉烟尘硫酸浸出液中萃取分离铜、锌是可行的。水相酸度对铜萃取率影响显著,水相pH=2.5条件下萃取效果较好,但浸出液需加中和剂调节pH,尚需进一步改进。

控制有机相中ZJ988体积分数为40%,Vo/Va=3/1,混合时间5 min,经过5级萃取,铜萃取率达97%。负载有机相用200 g/L硫酸溶液反萃取,室温(20 ℃±)下,控制Vo/Va=4/1,混合3 min,4级反萃取,铜反萃取率接近96%。萃取过程中,铜直收率为93.34%,锌收率为98.26%。

[1] 郭华军,王晓琼,李新海,等.BK992萃取除铜净化硫酸镍钴溶液[J].中国有色金属学报,2005,15(5):806-811.

[2] 张小娟,李鑫钢,曹宏斌,等.LK-C2从废线路板酸性浸出液中萃取回收铜[J].中国有色金属学报,2008,18(12):2284-2289.

[3] 朱彩彩,张贵清.用HBL110从硫酸锌溶液中直接萃取分离铜镉钴的试验研究[J].湿法冶金,2015,34(6):483-487.

[4] 刘述平,李博,王昌良,等.铜锌铁溶液萃取分离铜的试验研究[J].矿产综合利用,2011(6):16-19.

[5] 阳启华,邹潜,汤启明,等.从铜铁浸出液中选择性萃取铜试验研究[J].湿法冶金,2017,36(4):293-296.

[6] 王海云,俞小花,华宏全,等.从铅冰铜浸出液中萃取分离铜[J].矿冶,2014,23(6):43-46.

[7] 郭华军,王晓琼,李新海,等.BK992萃取除铜净化硫酸镍钴溶液[J].中国有色金属学报,2005,15(5):806-812.

[8] 柳建设,葛玉卿,邱冠周,等.从含铜铁锌的酸性溶液中选择性萃取铜[J].湿法冶金,2002,21(2):88-90.

[9] 罗忠岩,徐创亮,刘亚建,等.铜萃取剂的抗氧化试验研究[J].矿产综合利用,2013(4):40-43.

[10] 黄一东,林烽先.从含铜废水中萃取回收铜工艺研究[J].黄金,2013,34(3):68-71.

SeparatingofCopperFromZincinSulfuricAcidLeachingSolutionofISAFurnaceAshbyZJ988Extractant

YANG Kunbin1,FAN Xingxiang2,LIU Dafang1,XIANG Chengxi1, YUAN Jie1,LI Yongqi1,HUA Hongquan1

(1.YunnanCopperCo.,Ltd.,Kunming650102,China; 2.Metallurgy&MaterialEngineeringFaculty,KunmingMetallurgyCollege,Kunming650033,China)

Separating of copper from zinc in sulfuric acid leaching solution of ISA furnace ash using ZJ988 as solvent extractant was researched.The effects of solution acidity,organic phase concentration,phase ratio and extraction order on the extraction rate of copper were examined ,and the effects of sulfuric acid concentration,stripping phase ratio on the stripping rate of copper were investigated.The results show that the acidity of water phase solution has significant effect on the extraction rate of copper.The optimal extraction conditions are normal temperature,organic phase concentration of 40%,water phase pH of 2.0,orange phase-to-water phase ratio of 3∶1,mixing time of 5 min,5 order extraction.And the optimal stripping conditions are sulfuric acid concentration of 200 g/L,orange phase-to-water phase ratio of 4∶1,mixing time of 3 min,4 order stripping.Under the conditions,the extraction rate of copper is 97.35%,the stripping rate of copper is over 95.88%,the raffinate is zinc solution with zinc yield of 98.26%.

ISA furnace ash;sulfuric acid;leaching solution;copper;solvent extraction;separation

TF804.2;TF811;TF813

A

1009-2617(2017)06-0485-04

10.13355/j.cnki.sfyj.2017.06.009

2017-04-14

杨坤彬(1972-),男,贵州贵阳人,博士,高级工程师,主要研究方向为铜湿法冶金。

范兴祥(1974-),男,云南建水人,博士,研究员,主要研究方向为湿法冶金。E-mail:fanxingxiang@tom.com。