用溶剂萃取法从含镍钴合金渣酸浸液中深度除钙试验研究

李 进,许万祥,王靖坤,王治军,郭 瑞

(西安瑞鑫科金属材料有限责任公司,陕西 西安 710016)

用溶剂萃取法从含镍钴合金渣酸浸液中深度除钙试验研究

李 进,许万祥,王靖坤,王治军,郭 瑞

(西安瑞鑫科金属材料有限责任公司,陕西 西安 710016)

研究了从含高浓度镍钴合金渣酸浸液中萃取脱除低浓度钙,考察了钙离子去除的影响因素。试验结果表明:以皂化率35%的10%P204+90%260#煤油为有机相,在水相pH=5.0、Vo∶Va=1∶2、萃取时间3 min、温度25 ℃条件下,Ca2+单级萃取率达80%,Co2+、Ni2+单级萃取率分别为27%和9%;在此基础上,通过3级逆流萃取,Ca2+质量浓度降至1 mg/L以下,达到生产高品质硫酸钴、硫酸镍产品所需料液对钙离子的要求。

合金渣;酸浸液;P204;溶剂萃取;钙;去除

镍基高温合金中镍、钴质量分数分别约为60%和8%,具有较高的高温强度、良好的抗氧化和抗腐蚀性能,被广泛应用于航天发动机及零部件制造、原子能发电、石油化工等领域,因此,每年产出大量废旧镍基高温合金[1]。国外对废旧高温合金的回收循环利用研究较早,且已形成产业化,建立了较为完善的循环再利用体系。国内对此方面的研究较少,大部分被降级使用或堆置,少量回炉再生[2]。西北有色金属研究院借助国家高技术研究发展计划项目,积极开展了废旧高温合金再生循环利用研究[3-4]。在针对以废旧镍基高温合金为原料制备高品质硫酸镍、硫酸钴研究过程中,曾提出雾化喷粉—溶解—除杂—P507萃取分离—浓缩结晶工艺流程,但由于有辅料引入,除杂后得到的镍钴料液中钙离子质量浓度达20 mg/L,经萃取分离、浓缩结晶,制得的硫酸镍、硫酸钴产品钙元素超标[5-6]。

以溶剂萃取法从镍钴溶液中深度去除钙、镁等离子已有一些研究[7-8],经多级萃取,钙脱除率可达97%以上。本试验从制备高品质硫酸镍、硫酸钴产品角度考虑,研究将含高浓度镍钴料液中低浓度钙离子深度脱除至1 mg/L以下。

1 试验部分

1.1 试验原料

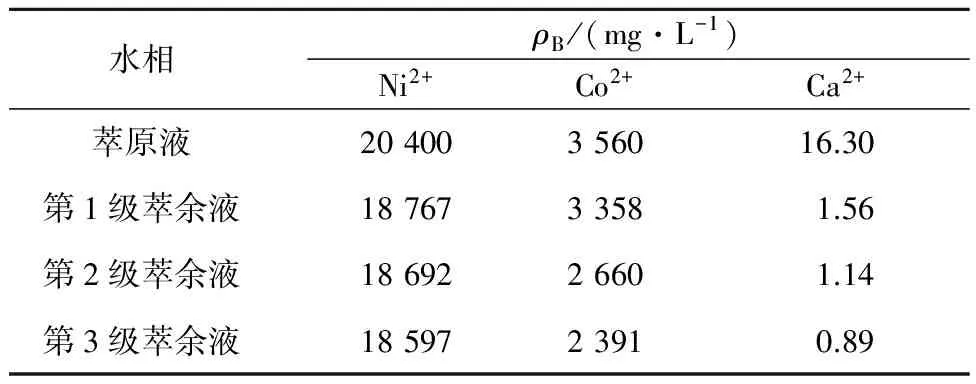

试验原料为某高温合金废料经酸浸、水解除杂得到的镍钴溶液,其主要金属成分见表1。

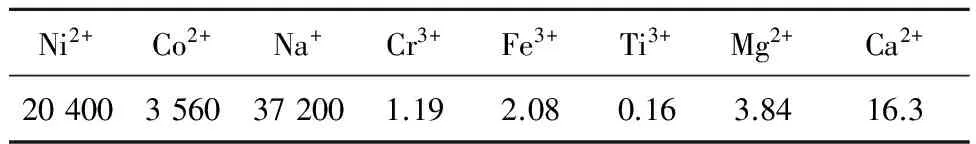

表1 料液主要金属成分 mg/L

1.2 试剂与仪器

试验所用主要试剂:P204,260#煤油,分析纯硫酸,分析纯氢氧化钠。

试验所用主要仪器:SHA-C恒温振荡器,SP-3580火焰原子吸收光谱仪。

1.3 试验原理与方法

P204属于有机磷酸类萃取剂,萃取过程中,其中的活性基团与溶液中的金属离子发生置换:

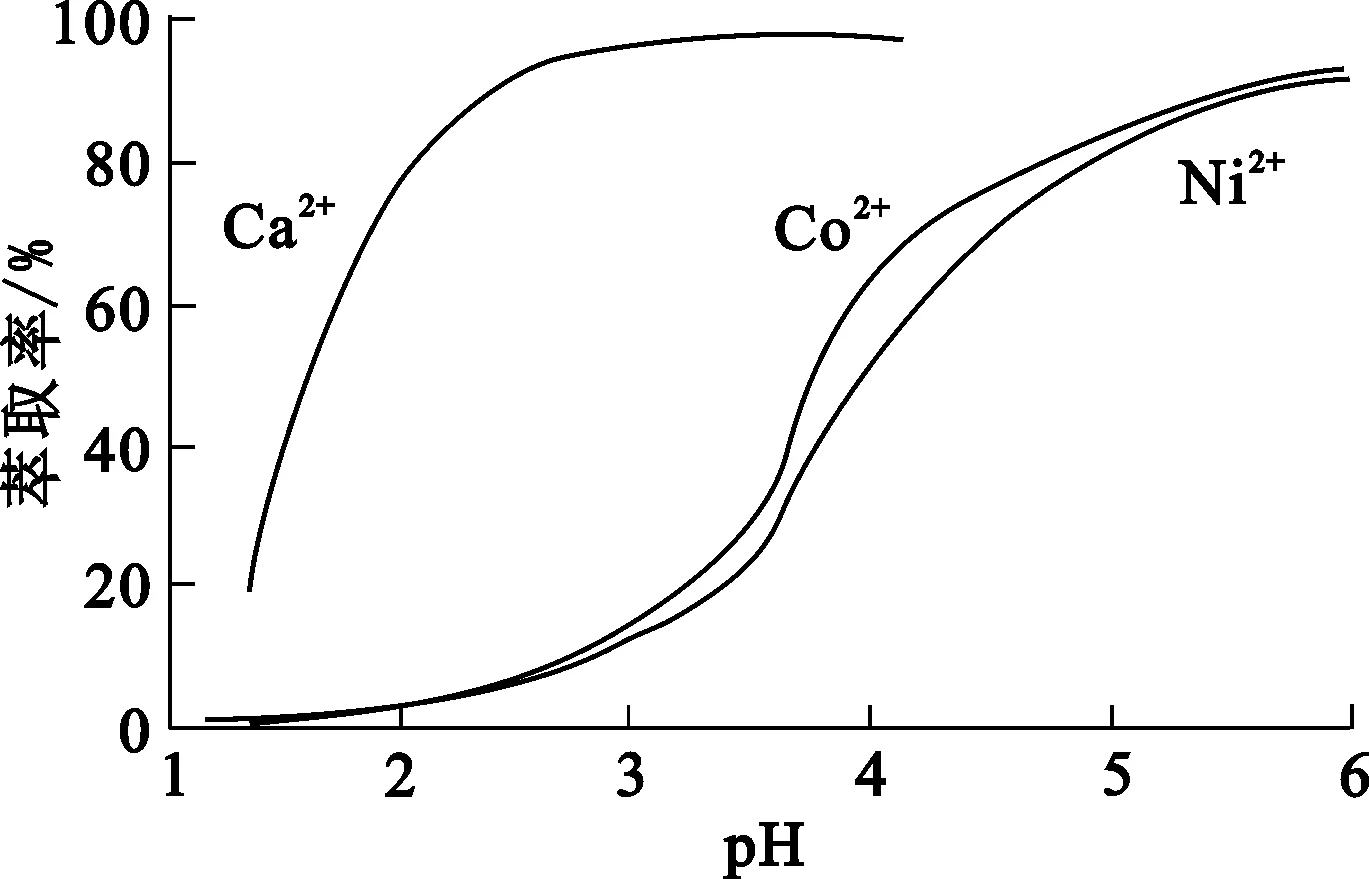

对于不同pH的水相,P204对各类金属的萃取能力不尽相同,其中对Ca2+、Co2+、Ni2+的萃取率随pH的变化曲线如图1所示。

图1 P204对硫酸盐溶液中Ca2+、Co2+、Ni2+的萃取率随pH变化曲线

由图1看出:P204萃取Ca2+的适宜pH范围为1.3~3.3,pH0.5出现在1.6左右;P204萃取Co2+、Ni2+的适宜pH范围为1.8~6.0,pH0.5出现在3.9左右。可见,P204对Ca2+的萃取能力强于对Co2+、Ni2+的萃取能力,控制适宜萃取条件,理论上可实现Ca2+与Co2+、Ni2+等的分离。

用P204作萃取剂、260#煤油为稀释剂,分别进行单级和多级萃取深度除钙。单级萃取主要考察水相pH、相比、有机相皂化率、萃取时间、温度对钙离子去除率的影响,以确定最佳萃取条件。在此条件下,计算逆流萃取级数,进行多级萃取试验。

2 试验结果与讨论

2.1 单级萃取

2.1.1水相pH对Ca2+萃取分离的影响

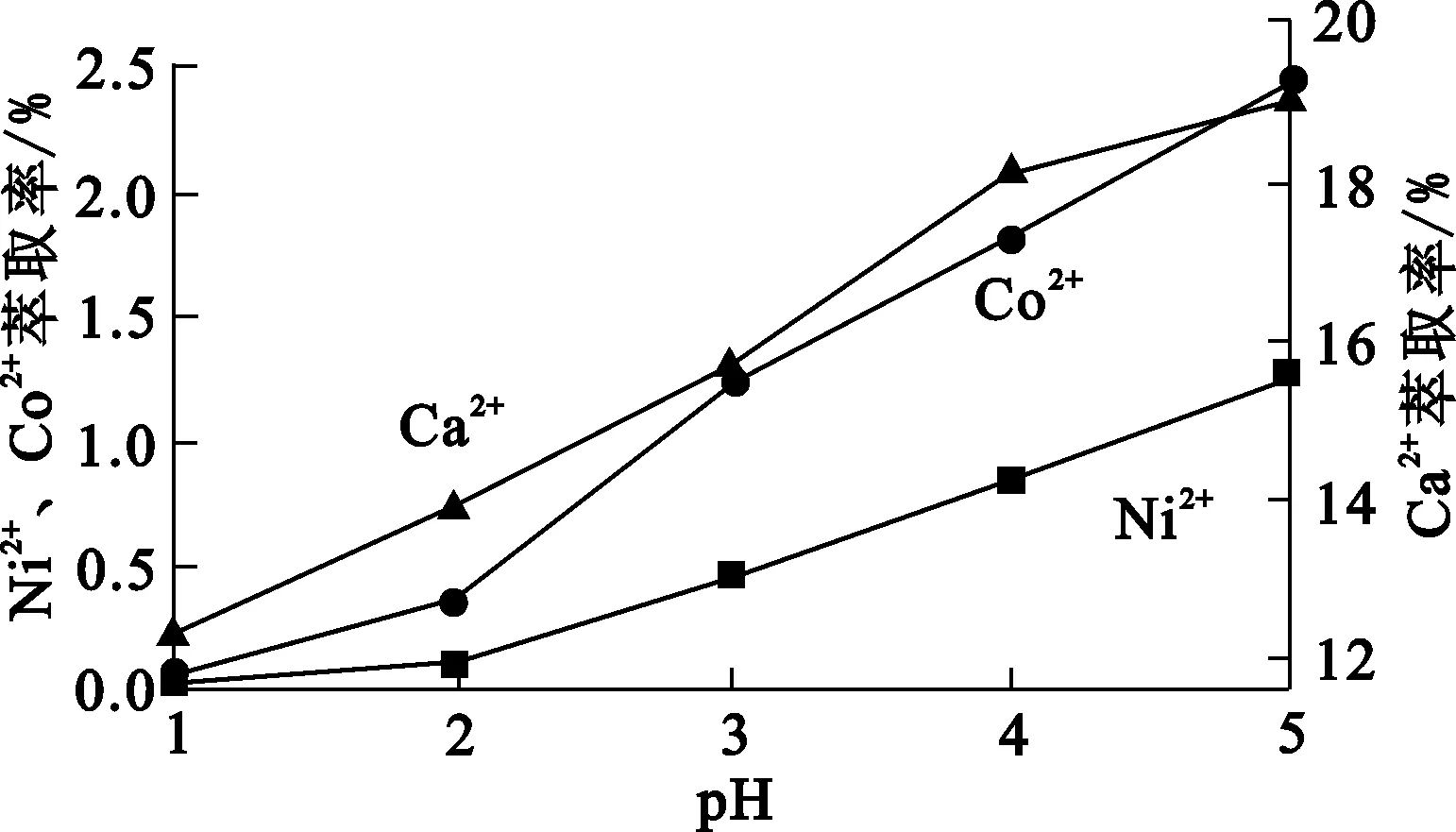

有机相为10%P204+90%260#煤油(未皂化),相比Vo∶Va=1∶2,萃取时间3 min,温度20 ℃,水相pH对Ca2+、Co2+、Ni2+萃取率的影响试验结果如图2所示。

图2 水相pH对Ca2+、Co2+、Ni2+萃取率的影响

由图2看出:随水相pH升高,Ca2+、Co2+、Ni2+萃取率逐渐提高;水相pH=5时,Ca2+萃取率为19%,而Co2+、Ni2+萃取率分别为2.4%和1.3%,Ca2+可以与Co2+、Ni2+有效分离。综合考虑,确定料液pH以控制在5.0~5.5范围内较为适宜。

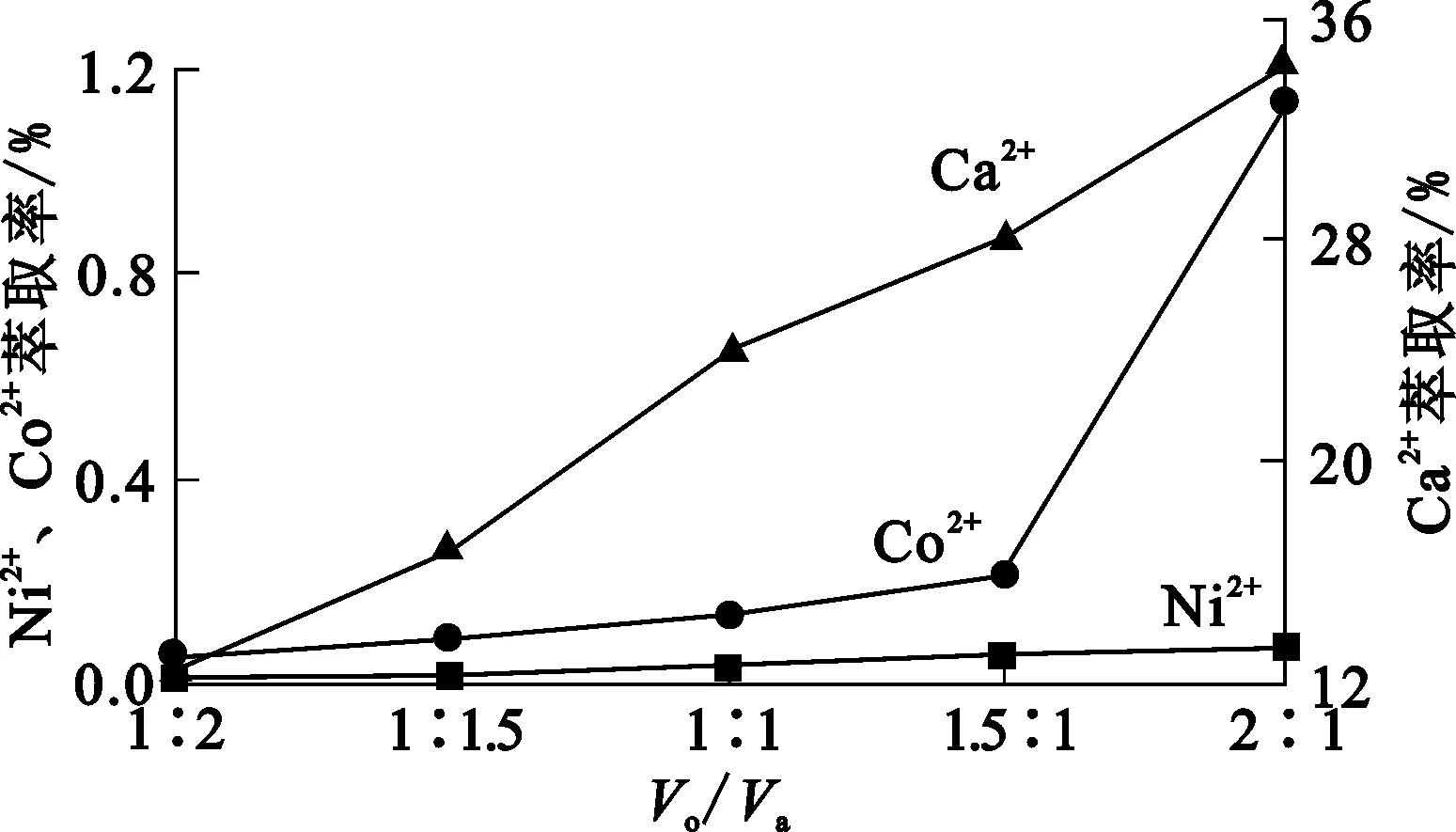

2.1.2相比对Ca2+萃取分离的影响

适宜的有机相与水相体积比(Vo∶Va)有利于金属离子的萃取。有机相为10%P204+90%260#煤油(未皂化),萃取时间3 min,温度20 ℃,水相pH=5.2,相比Vo∶Va对Ca2+、Co2+、Ni2+萃取率的影响试验结果如图3所示。

图3 相比对Ca2+、Co2+、Ni2+萃取率的影响

由图3看出:随相比增大,Ca2+萃取率提高幅度较大,而Co2+和Ni2+萃取率提高幅度较小;相比Vo∶Va=2∶1时,Ca2+萃取率为34%,Co2+萃取率为1.1%,Ni2+萃取率基本保持在0.1%左右,Ca2+可以与Co2+、Ni2+有效分离。综合考虑,确定萃取相比以Vo∶Va=1∶2为宜。

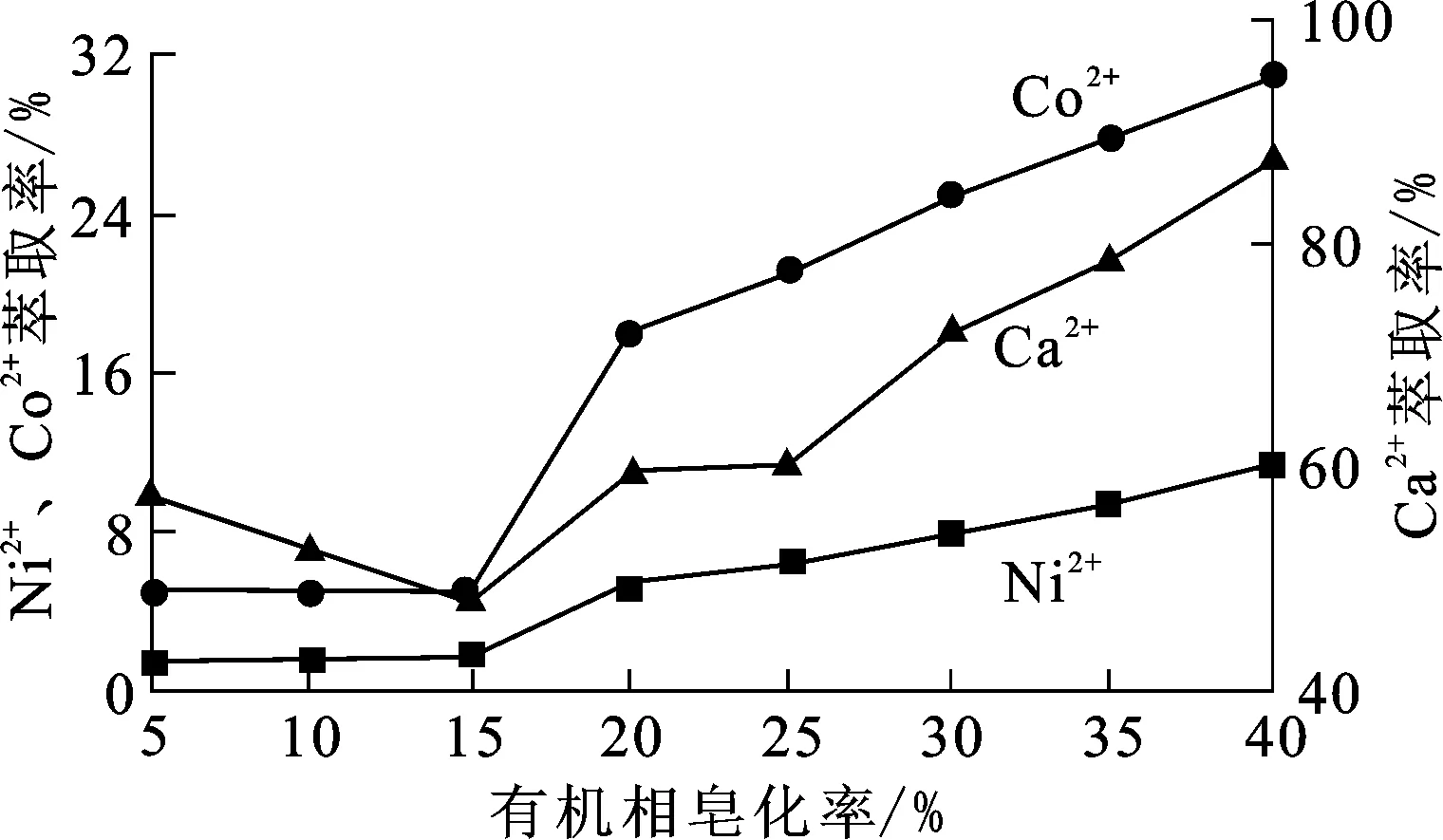

2.1.3有机相皂化率对Ca2+萃取分离的影响

有机相预先进行皂化,可以有效提高萃取效率,强化萃取效果。有机相为10%P204+90%260#煤油,萃取时间3 min,温度20 ℃,水相pH=5.1,Vo∶Va=1∶2,有机相皂化率对Ca2+、Co2+、Ni2+萃取率的影响试验结果如图4所示。

图4 有机相皂化率对Ca2+、Co2+、Ni2+萃取率的影响

由图4看出:用皂化后有机相萃取分离金属离子,Ca2+萃取率大幅提高;随有机相皂化率升高,Ca2+、Co2+、Ni2+萃取率均有所提高;有机相皂化率为35%时,Ca2+萃取率接近80%,萃余液中Ca2+质量浓度低于5 mg/L。综合考虑,确定有机相皂化率以35%为宜。

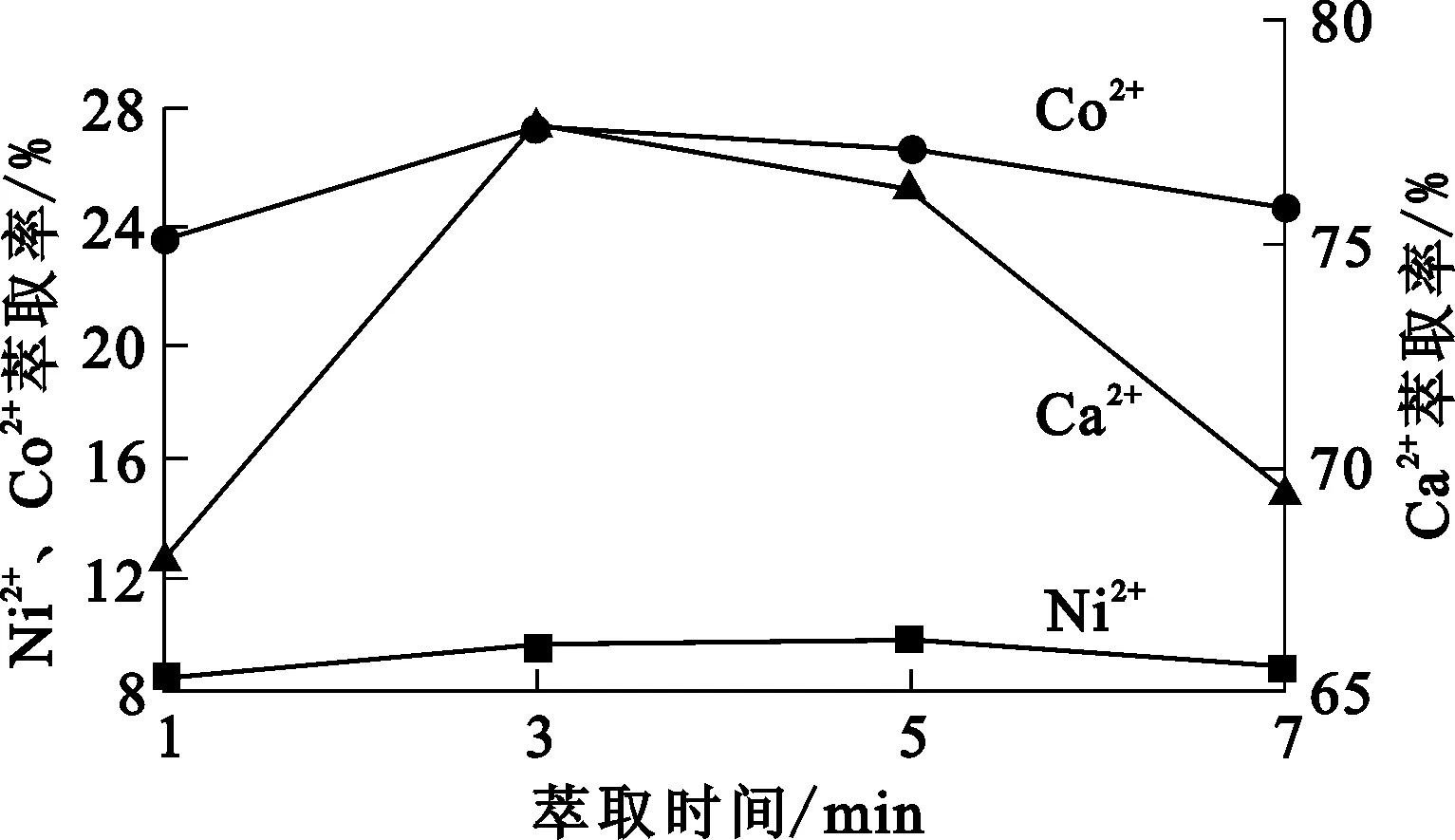

2.1.4萃取时间对Ca2+萃取分离的影响

有机相为10%P204+90%260#煤油,有机相皂化率35%,水相pH=5.0,Vo∶Va=1∶2,温度20 ℃,萃取时间对Ca2+、Co2+、Ni2+萃取率的影响试验结果如图5所示。

图5 萃取时间对Ca2+、Co2+、Ni2+萃取率的影响

由图5看出:萃取时间对Co2+、Ni2+萃取率的影响较小,对Ca2+萃取率影响较大;萃取3 min时,Ca2+萃取率达最大,此时Ca2+与Co2+、Ni2+分离效果最好。所以,确定萃取时间以3 min为宜。

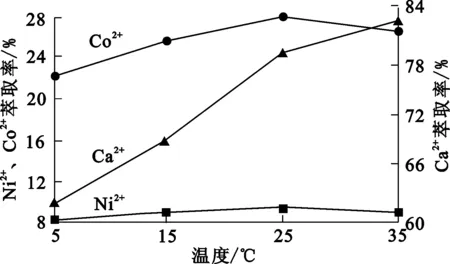

2.1.5温度对Ca2+萃取分离的影响

有机相为10%P204+90%260#煤油,有机相皂化率为35%,水相pH=5.0,Vo∶Va=1∶2,萃取时间3 min,温度对Ca2+、Co2+、Ni2+萃取率的影响试验结果如图6所示。

图6 温度对Ca2+、Co2+、Ni2+萃取率的影响

由图6看出:温度对Co2+、Ni2+萃取率影响较小,对Ca2+萃取率影响较大;随温度升高,Ca2+萃取率逐渐升高,温度高于25 ℃后,Ca2+萃取率提高幅度不大。综合考虑,确定温度以25 ℃为宜。

2.2 多级逆流萃取

单级萃取试验结果表明,适宜条件下,Ca2+单级萃取率可达80%。经换算,溶液中Ca2+质量浓度仍超过1 mg/L,因此,需进一步萃取分离,即进行多级逆流萃取。

2.2.1多级逆流萃取理论级数计算

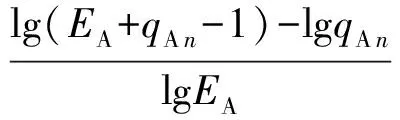

萃取级数计算公式为

(1)

经n级萃取后,金属离子B在萃余液中的萃余分数为

(2)

qBn≅1-EB。

(3)

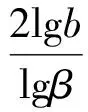

经过n级萃取,金属离子B的纯化倍数为萃余液中金属Bn与金属An的浓度比和这两种金属在料液中的浓度比之比,即

(4)

A、B两种金属离子的萃取分离所需级数为

(5)

式中,β为金属离子A和B的分离因数,即

(6)

由单级萃取试验结果可知,Ca2+与Co2+、Ni2+萃取分离过程中,Co2+、Ca2+相对较难分离,故计算逆流萃取级数以Co2+、Ca2+单级萃取结果为基准。测得Co2+、Ca2+萃取分离因数β=9.553 4,萃余液中Ca2+质量浓度目标为低于1 mg/L,则经n级萃取后,萃余液中Ca2+萃余分数为0.611 7,Co2+萃余分数为0.189 5,代入式(5)计算得b=3.228 3。将b和β代入式(6),得n=1.038>1,即逆流萃取所需理论级数为2。

多级逆流萃取实际级数需以理论计算级数为基准,并适当增加萃取级数进行验证性试验,故以下进行3级逆流萃取试验。

2.2.2多级逆流萃取除钙

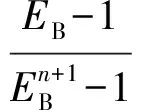

试验采用3级逆流萃取方式深度除钙。有机相为10%P204+90%260#煤油,钠皂化率为35%,水相pH为5.0~5.5,温度25 ℃,3级逆流萃取,有机相和水相流量分别为25 、50 mL/min。试验结果见表2。

表2 各级逆流萃取水相中Ca2+、Co2+、Ni2+质量浓度

由表2看出,随萃取级数增加,水相中Ca2+、Co2+、Ni2+质量浓度逐级降低:第1级萃取,Ca2+萃取率在85%以上,萃余液中Ca2+质量浓度降至1.56 mg/L;继续增加萃取级数,Ca2+萃取率增幅平缓,至第3级,Ca2+质量浓度为0.89 mg/L。由此说明,用P204作萃取剂,控制适宜萃取条件,经3级逆流萃取,可实现从含高浓度镍钴料液中,将Ca2+深度脱除至1 mg/L以下,保证后续制备的硫酸镍、硫酸钴产品中钙含量达标。

3 结论

含钴镍合金渣硫酸浸出液中含有钙离子20 mg/L左右,用10%P204+90%260#煤油为有机相进行萃取可深度脱除钙离子。适宜条件下,经3级逆流萃取,溶液中Ca2+质量浓度可降至1 mg/L以下,满足制备硫酸钴、硫酸镍所需料液对钙离子的要求。

该工艺流程简单,除杂效果明显,运行成本低,可用于含镍钴合金废料的再生循环利用,在西安瑞鑫科金属材料有限责任公司进行的中试放大性试验已取得阶段性成功。

[1] 行卫东,范兴祥,董海刚,等.废旧高温合金再生技术及进展[J].稀有金属,2013,37(3):494-500.

[2] 侯晓川,肖连生,高从堦,等.从废高温镍钴合金中浸出镍和钴的试验研究[J].湿法冶金,2009,28(3):164-169.

[3] 申勇峰.从废高温合金中回收镍钴的工艺[J].矿冶,2000,9(2):60-62.

[4] 吴贤,吴永谦,孟晗琪,等.高温合金废料回收处理技术现状[J].中国钼业,2015,39(1):8-11.

[5] 王靖坤,孟晗琪,王治钧,等.高温合金废料氧化酸浸工艺研究[J].有色金属(冶炼部分),2014(5):1-4.

[6] 郭瑞,王靖坤,王治钧,等.某废旧高温合金浸出液净化工艺研究[J].矿冶工程,2014,34(4):70-74.

[7] 胡威,黄兴远,李小理,等.低浓度钴溶液除铁、钙、镁和P204深度除杂工艺研究[J].稀有金属与硬质合金,2011,39(3):10-12.

[8] 李凡,朱军,白苗苗,等.用溶剂萃取法从硫酸镍溶液中去除钙、铁[J].湿法冶金,2016,35(2):132-135.

RemovalofCalciumFromAcidicLeachingSolutionofNickelandCobaltAlloySlagbySolventExtraction

LI Jin,XU Wanxiang,WANG Jingkun,WANG Zhijun,GUO Rui

(Xi′anRarealloysCo.,Ltd.,Xi′an710016,China)

Removal of low concentration calcium from a high concentration of nickel and cobalt ions alloyslag acidic leaching solution by solvent extraction was studied.The factors affecting the removal of calcium ions were investigated.The results show that using 10%P204+90%260#kerosene as organic phase,under the conditions of water phase pH of 5.0,organic phase-to-water phase ratio of 1∶2,saponification rate of organic phase of 35%,extraction time of 3 min,and temperature of 25 ℃ the single extraction rates of Ca2+,Co2+and Ni2+are 80%,7% and 9%,respectively.By 3-stage countercurrent extraction,the content of Ca2+in the solution is lower 1 mg/L which can be used to produce high-quality cobalt sulfate and nickel sulfate.

alloy slag;acidic leaching solution;P204;solvent extraction;calcium;removal

TF803.25;TF804.2

A

1009-2617(2017)06-0489-04

10.13355/j.cnki.sfyj.2017.06.010

2017-04-09

青年科技新星基金资助项目(2016KJXX-59)。

李进(1981-),男,山西运城人,博士,高级工程师,主要研究方向为稀贵金属综合回收及材料制备。

E-mail:45554124@qq.com。