用浸出—隔膜电沉积法从废弃金刚石刀头中 回收铁试验研究

陈 冰,吕元录,杨建广,李树超,史伟强

(中南大学 冶金与环境学院,湖南 长沙 410083)

用浸出—隔膜电沉积法从废弃金刚石刀头中回收铁试验研究

陈 冰,吕元录,杨建广,李树超,史伟强

(中南大学 冶金与环境学院,湖南 长沙 410083)

针对废弃铁基金刚石刀具现行处理工艺中存在的有价金属回收率低、环境污染重等问题,研究并提出了基于隔膜电沉积法的处理新工艺。结果表明:在温度50 ℃、氧化剂过量系数1.3、HCl浓度4 mol/L、液固体积质量比8∶1、浸出时间6 h条件下,以FeCl3为氧化浸出剂,可以将废金刚石刀具铁质胎体材料完全溶解,金刚石回收率100%。对滤液进行隔膜电积处理,在阴极电流密度300 A/m2、阴极液中Fe2+质量浓度60 g/L、阴极液pH=3、温度35 ℃条件下,可以得到平整、致密的阴极铁板,阴极电流效率98.42%,阳极电流效率91.98%;在此条件下进行综合验证试验及24 h连续电积试验,得到平整、致密的阴极铁板,其中铁质量分数为98.901%,锡、锌、镍质量分数分别为0.420%、0.470%、0.055%,属于一种铁合金产品,可用作超低碳钢原料。电积过程中阳极再生的FeCl3溶液可作为氧化剂返回浸出使用,实现流程的闭路循环。

废金刚石刀头;氯化浸出;隔膜电沉积;铁;回收

金刚石刀具有极高的硬度和耐磨性、较低的摩擦系数和热膨胀系数、较高的高弹性模量和热导,以及与非铁金属亲和力小等优点,可以用于非金属硬脆材料,如石墨、高耐磨材料、复合材料、高硅铝合金及其他韧性有色金属材料的精密加工[1-2]。随着各种切割要求的提出,金刚石刀具类型越来越多[3-4],但工作主体部分皆为金刚石刀头。金刚石刀头主要由金刚石颗粒和胎体结合剂组成。刀头里的金刚石颗粒是一种超硬材料,主要起切割作用;胎体结合剂则是保护金刚石颗粒不过早脱落。为了提高金刚石刀头的切割效果,延长其使用寿命,根据切割对象的不同,常采用不同金属组成的胎体材料,按照主要金属含量可分为铁基[5]、铜基[6]、钴基[7]、镍基[8]等胎体材料。金刚石刀头中的金刚石颗粒及铜、锡、铁等有价金属具有较大经济价值;同时,由于金刚石工具产量大,规模及市场份额还在逐年提高,相应的废旧金刚石刀具也日益增多:所以,研究清洁高效的废旧金刚石工具处理方法具有重要意义[9-10]。

目前,从废金刚石刀头中回收金刚石主要是利用金刚石不与酸反应的特性,以浓硝酸、王水作浸出剂,将废金刚石工具中的胎体材料溶解,过滤后回收金刚石。但此种工艺存在以下缺点:一是酸浸过程中产生大量一氧化氮、二氧化氮等有毒气体和废液,无法循环利用,易造成环境污染;二是所含胎体金属元素经酸浸后进入浸出液,需要进一步处理,才能有效回收有价金属[11-15]。

试验尝试将前期研发的“无污染循环隔膜电积新工艺”[16-18]应用于废弃金刚石刀头的处理,以解决现行废金刚石刀具处理工艺中存在的环境效益差、综合利用率低等问题,并清洁回收金属铁。

1 试验部分

1.1 试验原料

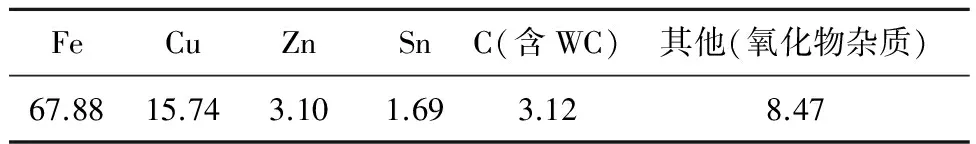

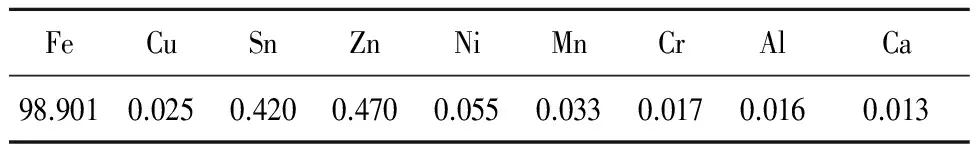

试验原料为湖南某企业提供的废铁基金刚石刀头,其主要化学成分见表1。

表1 废铁基金刚石刀头主要化学成分 %

1.2 试验方法与原理

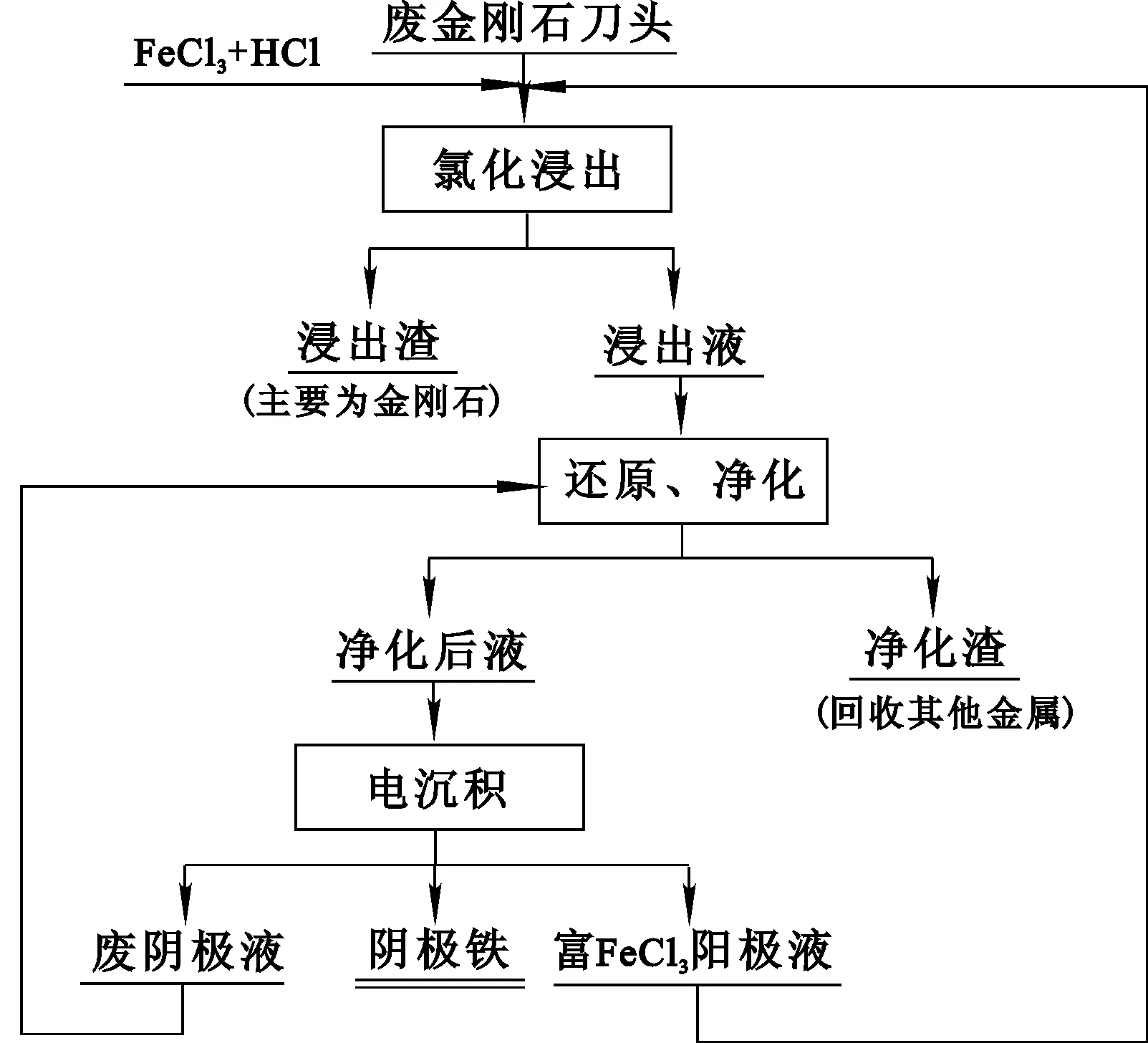

基于隔膜电积技术,从废金刚石刀头中回收铁工艺流程为:1)氯化浸出。将废金刚石刀头置于FeCl3-HCl体系中,使充分溶解并过滤,得金刚石粉(浸出渣)和含FeCl2浸出液;2)净化。所得FeCl2浸出液加铁粉置换,使溶液中主要杂质元素铜、锡分离;3)隔膜电沉积铁。以置换后溶液作电解液、石墨电极为阳极、铜板为阴极、阴离子膜为隔膜进行电解沉积,从阴极得电沉积铁板,从阳极室得含FeCl3溶液。FeCl3溶液补充HCl后可作为废金刚石刀头溶解剂返回使用,实现闭路循环。工艺原则流程如图1所示。

图1 从废金刚石刀头中回收铁工艺原则流程

氯化浸出在1 L烧杯中进行。向烧杯中加入一定量废铁合金,一定比例氧化剂(FeCl3)和稀盐酸,在一定温度下进行浸出。浸出过程中,废铁合金刀头胎体材料中的铁、铜、锡等均被FeCl3浸出,进入浸出液(见式(1))。部分进入溶液的Cu2+、Sn2+可在后续逆流循环浸出中被铁置换入浸出渣,或在后一步铁粉置换除杂时被除去(见式(2)(3))。浸出结束后,浸出渣用1 mol/L稀盐酸洗涤3次,洗液并入浸出液。

(1)

(2)

(3)

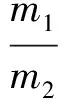

隔膜电积在150 mm×120 mm×90 mm的阴离子隔膜电解槽中进行。铜板为阴极,石墨为阳极。阴极电流效率由式(4)计算,其中,m1为实际阴极产品质量,m2为理论产品质量:

(4)

阴极反应,

(5)

(6)

阳极反应,

(7)

(8)

2 试验结果与讨论

2.1 浸出

浸出试验规模为每次50 g废铁合金刀头,搅拌速度为500 r/min,分别考察温度、氧化剂(FeCl3)用量、酸度、液固体积质量比、浸出时间等对废弃铁合金中Fe、Cu、Sn浸出率的影响。前期浸出正交试验及单因素条件优化试验,得到浸出铁的最优条件为:温度50 ℃,氧化剂过量系数1.3,HCl浓度4 mol/L,液固体积质量比8∶1,浸出时间6 h。优化条件下,废弃铁合金刀头溶解完全,其中的Fe全部进入溶液,浸出液中Fe、Cu2+、Sn2+、Zn2+质量浓度分别为 187.80、11.37、0.79、1.05 g/L,铜、锡、锌浸出率分别为98.85%、96.31%、98.40%。过滤分离得到的浸出渣基本为金刚石粉。

2.2 浸出液还原净化

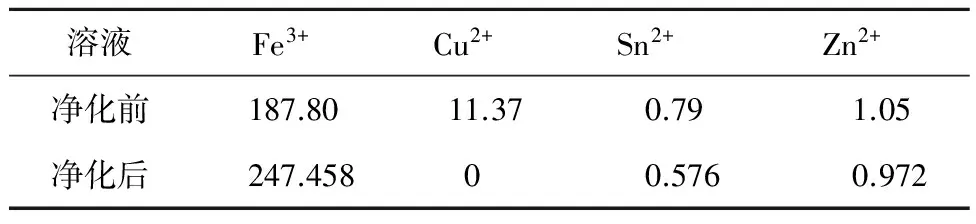

取上述浸出液,以铁粉为还原剂进行置换试验。结果表明,在温度50 ℃、还原剂用量为理论用量2倍、还原时间2 h、搅拌速度500 r/min条件下,浸出液中Fe3+、Cu2+、Sn2+还原率分别为100%、100%、22%。净化前、后溶液的主要化学成分见表2。

表2 净化前、后溶液的主要化学成分 g/L

2.3 隔膜电积

以氯化浸出液置换后液为原料进行隔膜电积试验,考察阴极电流密度、阴极液中Fe2+质量浓度、阴极液酸度及电解温度等条件对阴极电流效率及阴极电锡形貌的影响,得到电沉积铁的最优条件。条件优化试验中电沉积时间为8 h/次。

2.3.1阴极电流密度的影响

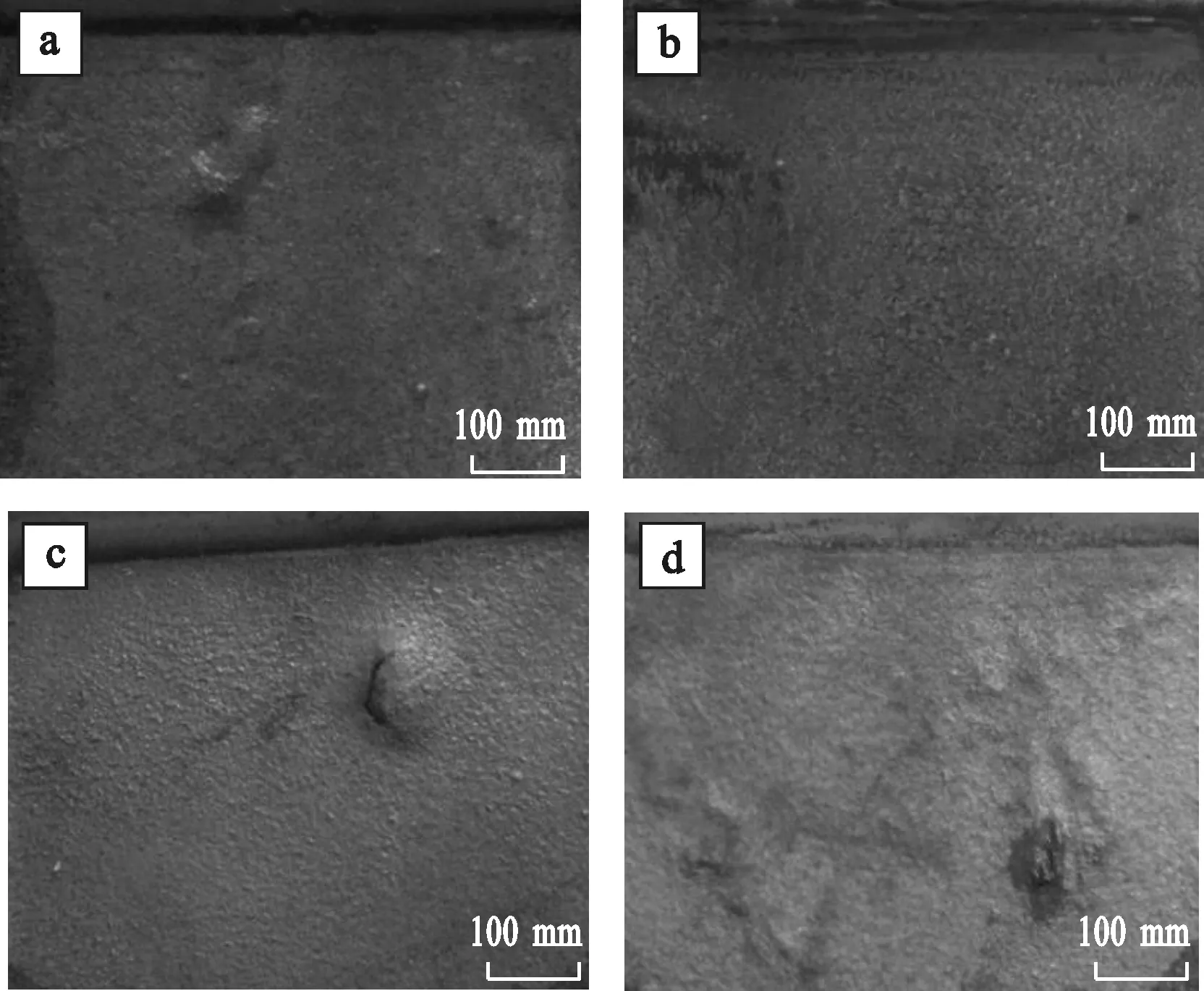

在阴极液Fe2+质量浓度60 g/L、pH=3、温度35 ℃条件下,电流密度对阴极铁板形貌、阴极电流效率的影响试验结果分别如图2、3所示。

电流密度/(A·m-2):a—200;b—300;c—400;d—500。

图3 阴极电流密度对阴极电流效率的影响

由图2看出:电流密度为300 A/m2时,阴极铁板形貌较好,光滑、平整且有金属光泽;电流密度增大至400、500 A/m2时,阴极板表面变得不平整,出现鼓包、裂痕等现象,边缘的枝晶生长也越来越严重。

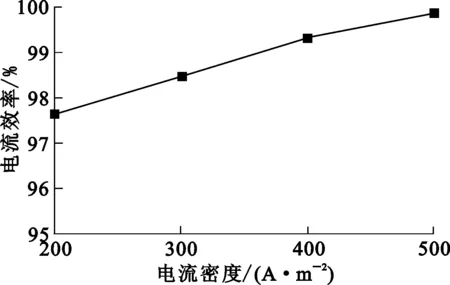

由图3看出:阴极电流效率随电流密度增大而提高;电流密度为300 A/m2时,阴极电流效率为98.42%;之后再增大电流密度,阴极电流效率变化不大。综合考虑,试验选择最佳电流密度为300 A/m2。

2.3.2阴极液Fe2+质量浓度的影响

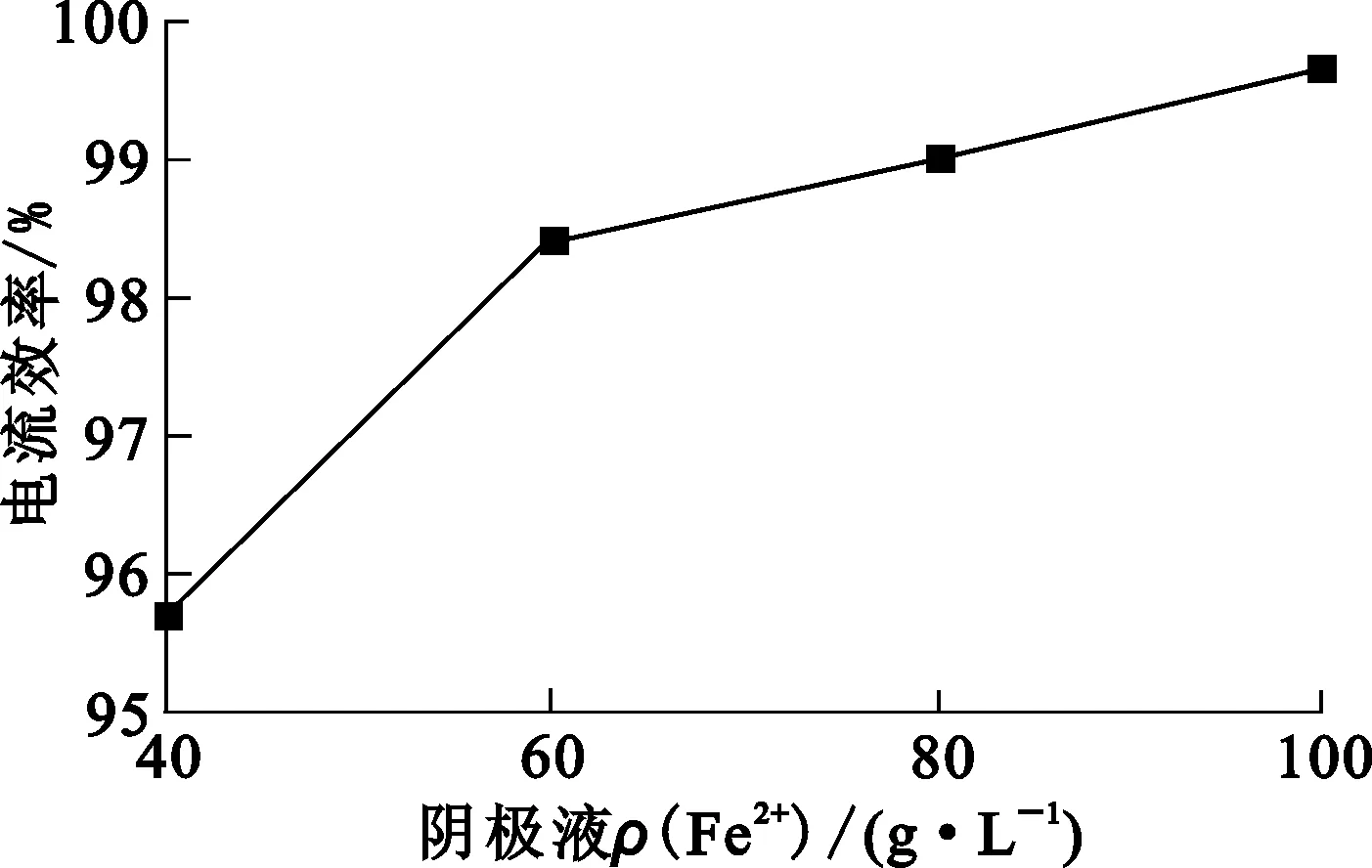

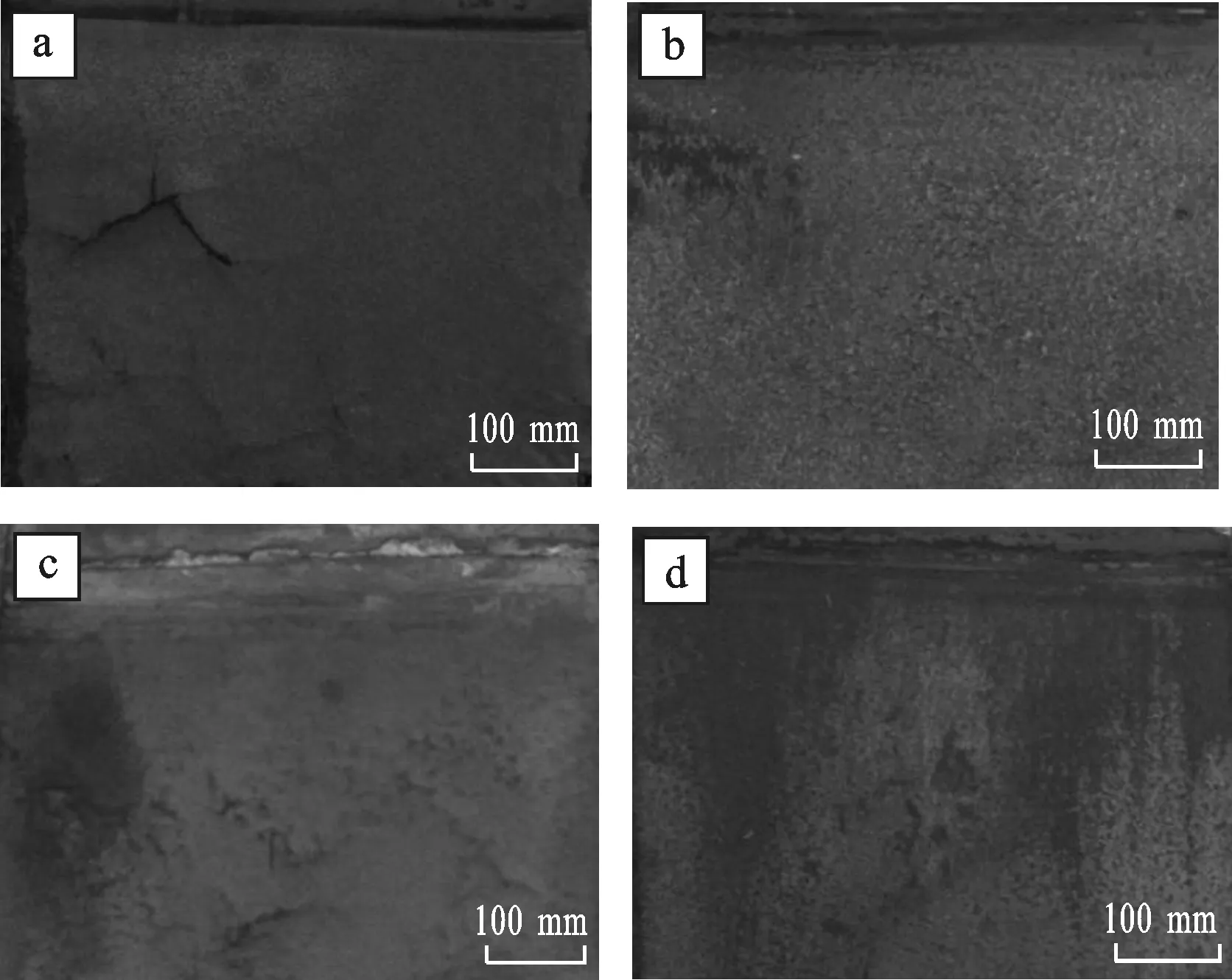

阴极电流密度300 A/m2,阴极液pH=3,温度35 ℃,阴极液Fe2+质量浓度对阴极铁板形貌、阴极电流效率的影响试验结果分别如图4、5所示。

阴极液中[Fe2+]/(g·L-1):a—40;b—60;c—80;d—100。

图5 阴极液Fe2+质量浓度对阴极电流效率的影响

由图4看出:阴极液Fe2+质量浓度为60 g/L时,阴极铁板形貌较好,非常平整,有金属光泽且没有枝晶;阴极液中Fe2+质量浓度增大至80 g/L后,阴极板表面变得不平整,出现鼓包及裂痕。

由图5看出,阴极电流效率随阴极液Fe2+质量浓度增大而提高:Fe2+质量浓度低于60 g/L时,阴极电流效率提高幅度较大;Fe2+质量浓度为60 g/L时,阴极电流效率最大,为98.42%;继续提高Fe2+质量浓度,电流效率提高幅度不大。综合考虑,确定阴极液Fe2+质量浓度以60 g/L为最佳。

2.3.3电沉积温度的影响

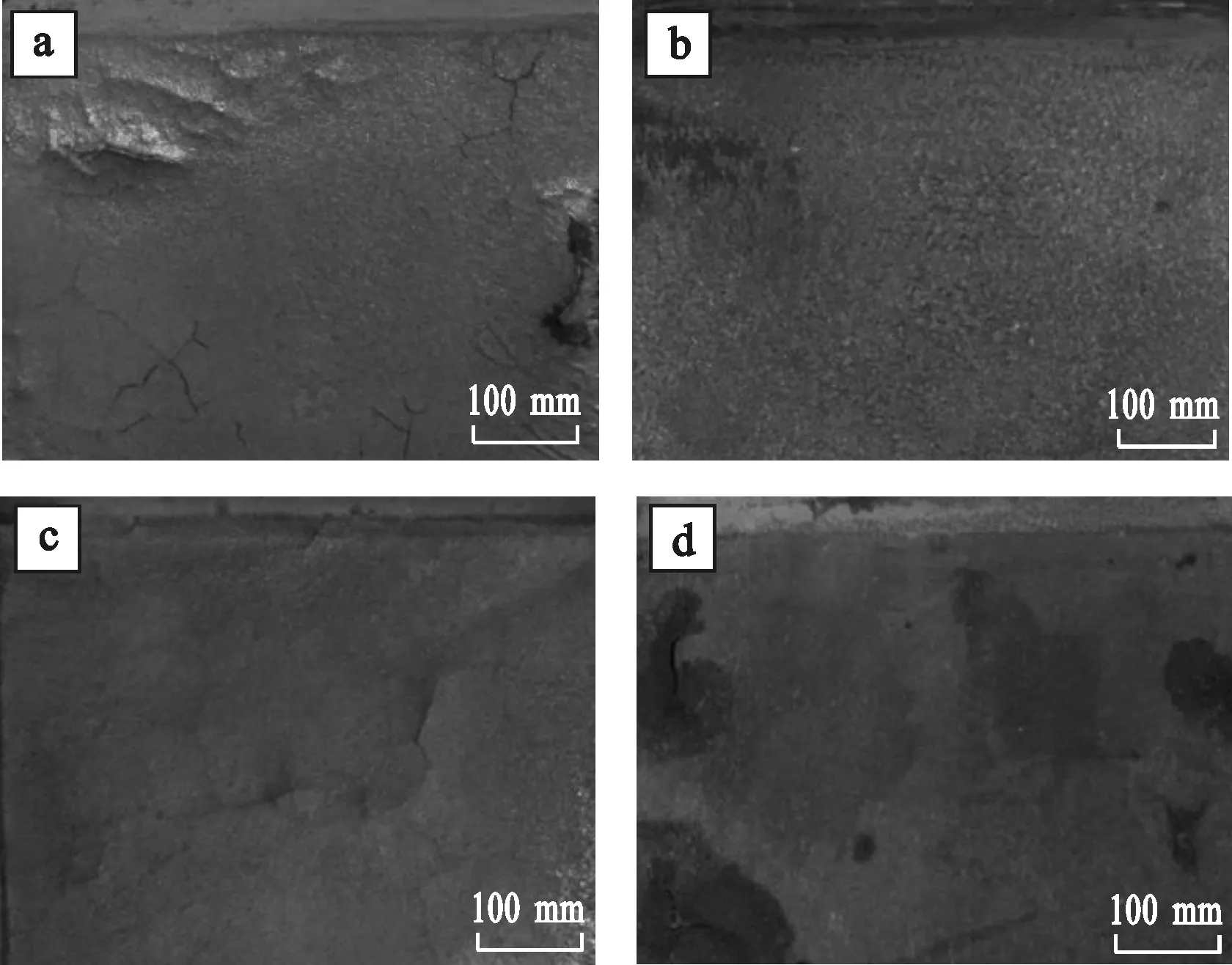

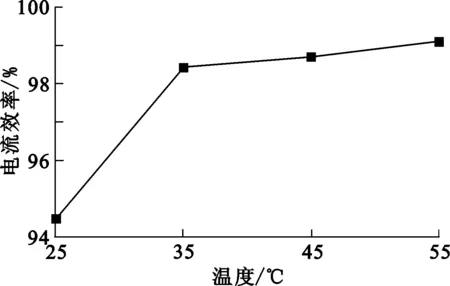

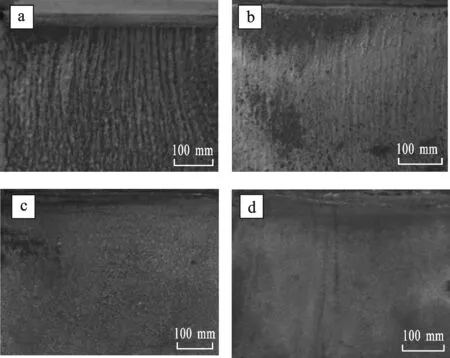

在阴极液Fe2+质量浓度60 g/L、阴极电流密度300 A/m2、阴极液pH=3条件下,电沉积温度对阴极铁板形貌、电沉积电流效率的影响试验结果分别如图6、7所示。

电沉积温度/℃:a—25;b—35;c—45;d—55。

图7 电沉积温度对阴极电流效率的影响

由图6看出:温度为35 ℃时,阴极板表面形貌较好,平整、光滑、有金属光泽且没有枝晶产生;温度较低时,阴极板出现裂痕,不再平整;温度高于45 ℃后,阴极板表面粗糙、不平整。

由图7看出:阴极电流效率随电沉积温度升高而提高;温度为35 ℃时,阴极电流效率达98.42%;继续升高温度,阴极电流效率提高幅度较小。考虑到温度越高,能耗及溶液蒸发量也越高,所以,试验确定最佳电沉积温度为35 ℃。

2.3.4阴极液酸度的影响

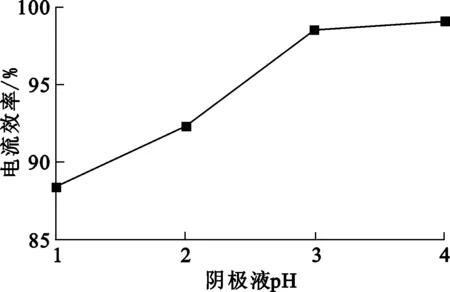

阴极液中Fe2+质量浓度为60 g/L,阴极电流密度为300 A/m2,温度为35 ℃,阴极液pH对阴极铁板形貌、阴极电流效率的影响试验结果分别如图8、9所示。

阴极液pH:a—1;b—2;c—3;d—4。

图9 阴极液pH对阴极电流效率的影响

由图8看出:pH较低时,阴极表面因析氢等原因而不平整,表面有明显的沟壑,边缘有明显的枝晶生长;随pH升高,阴极铁形貌变得较平整且有金属光泽。

由图9看出:阴极电流效率随阴极液pH增大而提高,在pH低于3时提高幅度较大;pH=3时,阴极电流效率为98.42%;pH>3后,阴极电流效率提高不明显。考虑到pH较高时,铁离子易水解,所以,试验确定阴极液最佳pH为3。

2.4 综合试验

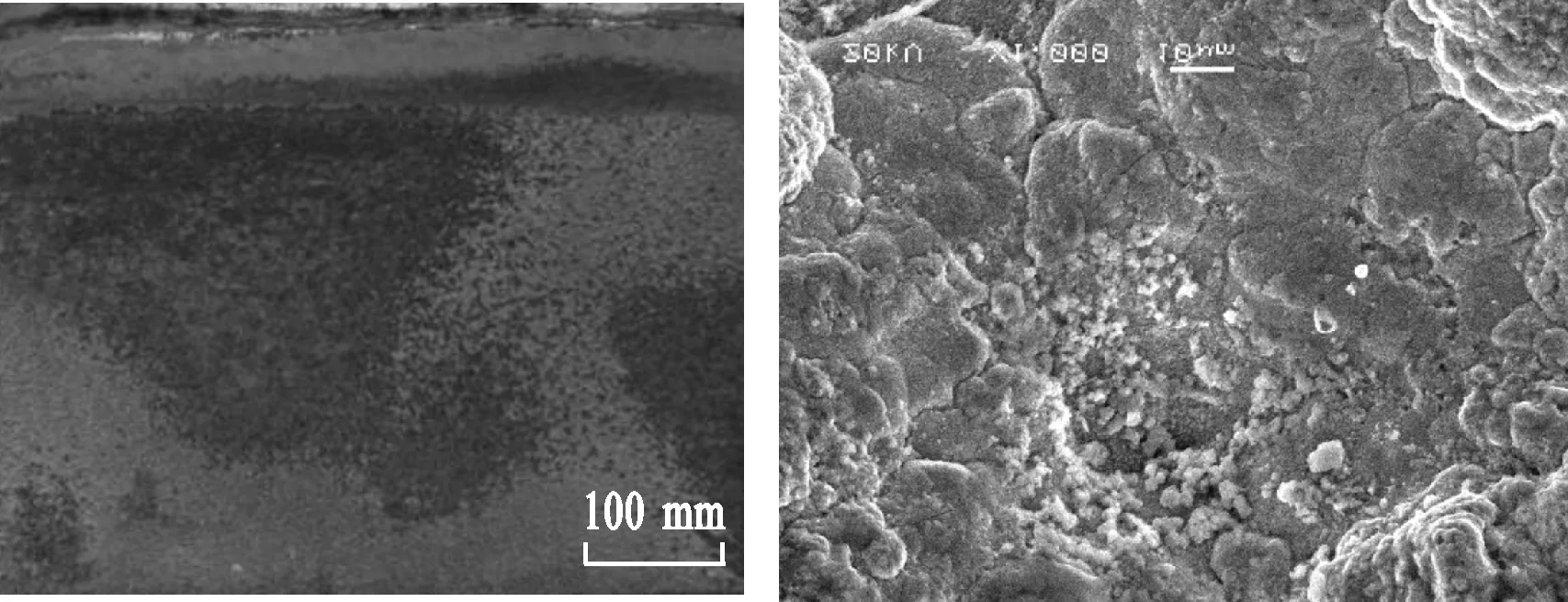

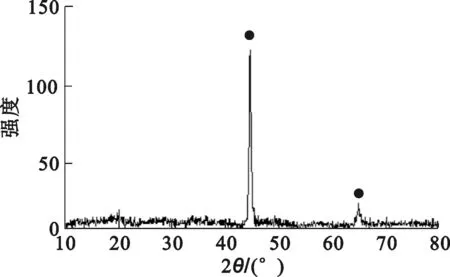

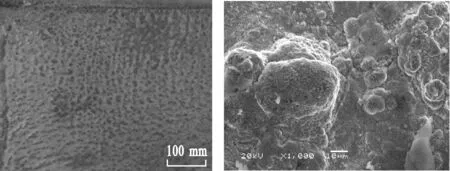

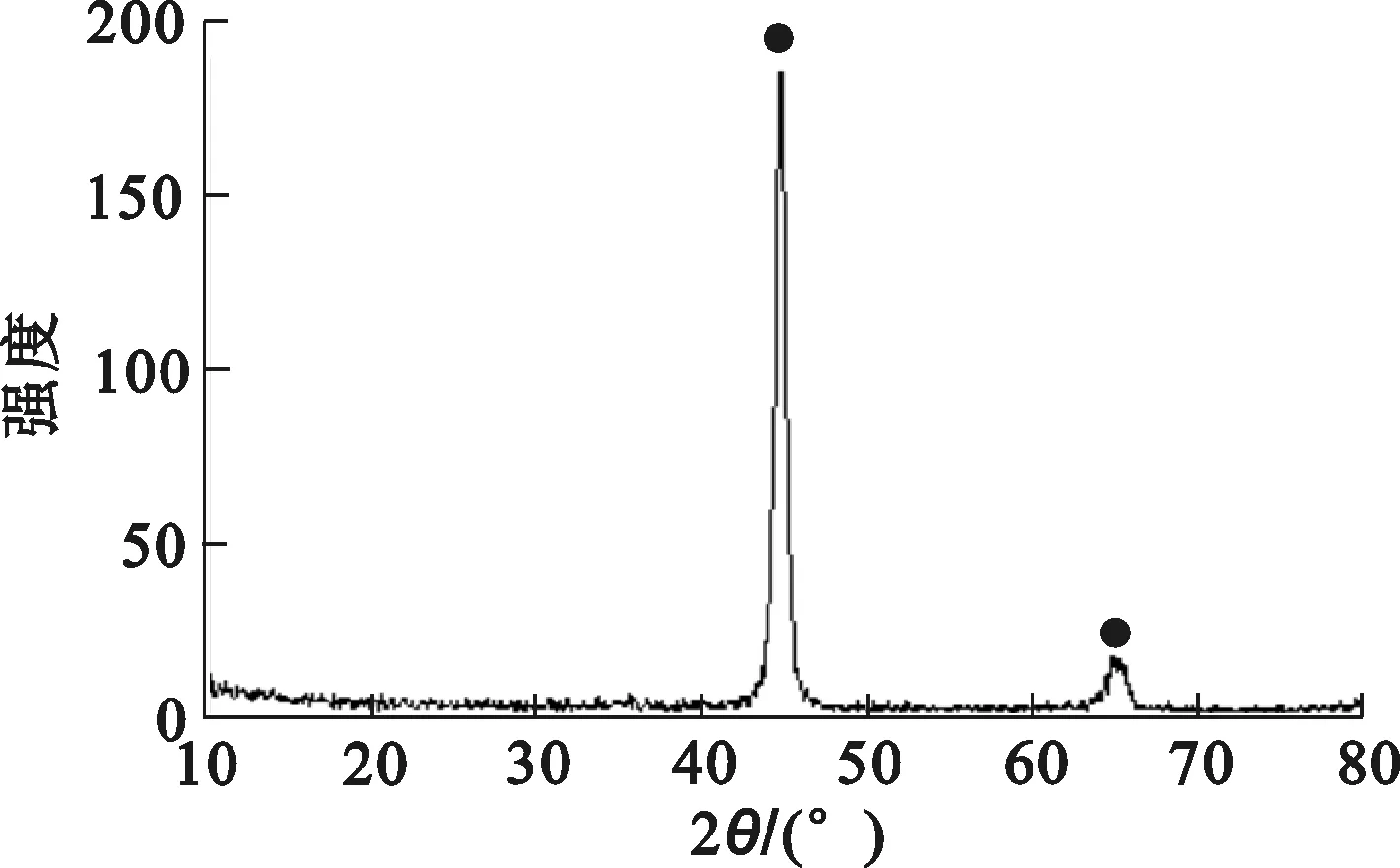

氯化亚铁溶液隔膜电积最优条件为:阴极电流密度300 A/m2,阴极液中Fe2+质量浓度60 g/L,阴极液pH=3,电积温度35 ℃。在此条件下进行综合验证试验,8 h连续电沉积所得阴极铁板的光学和SEM照片、X-射线衍射图谱分别如图10、11所示,24 h连续电沉积所得铁板的光学和SEM照片、X-射线衍射图谱分别如图12、13所示,阴极铁板成分分析结果见表3。

图10 8 h电沉积所得阴极铁板的光学(左)和 SEM(右)照片

图11 8 h电沉积阴极铁板的X-射线衍射图谱

图12 24 h电沉积所得阴极铁板的光学(左)和 SEM(右)照片

图13 24 h电沉积所得阴极铁板的X-射线衍射图谱

FeCuSnZnNiMnCrAlCa98.9010.0250.4200.4700.0550.0330.0170.0160.013

由图10看出,氯化浸出液置换后液在优化条件下电沉积8 h,可得平整、致密阴极铁板8.69 g,经计算阴极电流效率为96.55%。由图12看出,优化条件下连续电沉积24 h,所得阴极铁板较平整,有金属光泽,质量为25.90 g,经计算,阴极电流效率为95.90%。由表3看出,所得阴极铁板中,铁质量分数为98.901%,锡、锌、镍质量分数分别为0.420%、0.470%、0.055%。所得铁板属于一种铁合金产品,可进一步用作超低碳钢原料。

3 结论

用基于隔膜电积技术的湿法冶金工艺可从废弃铁合金中清洁、高效回收金属铁。最优浸出条件下,铁浸出率可达98.96%;最优隔膜电沉积条件下,可得平整、致密、有金属光泽的阴极铁板,阴极电流效率为98.42%,阳极电流效率为91.98%;优化条件下隔膜电沉积8 h后,可得平整、致密阴极铁板,阴极电流效率为96.55%,隔膜电沉积24 h,所得阴极铁板中铁质量分数为98.901%,阴极电流效率为95.90%。

[1] 金维洙,贾娜,潘锲,等.金刚石刀具技术现状及在木材加工中的应用前景[J].木材加工机械,2005,16(1):36-38.

[2] 周玉海,秦哲,王成勇.金刚石刀具性能及其应用研究[J].机械设计与制造,2009(6):158-160.

[3] EVANS J D,HAMMOND M S.Diamond cutting tools:US5731079A[P].1997-10-28.

[4] TAN N Y,HUANG C M,LEE L H,et al.Diamond Cutting Tools:US20130322975[P].2013-12-05.

[5] DAI H,WANG L,ZHANG J,et al.Iron based partially pre-alloyed powders as matrix materials for diamond tools[J].Powder Metallurgy,2015,58(2):83-86.

[6] WANG C,ZHANG X,WANG C,et al.Current research situation and development of Cu-based diamond tools made by powder metallurgy[J].Powder Metallurgy Technology,2012,30(2):140-143.

[7] OLIVEIRA H C P D,CABRAL S C,GUIMARES R S,et al.Processing and characterization of a cobalt based alloy for use in diamond cutting tools[J].Materialwissenschaft Und Werkstofftechnik,2009,40(12):907-909.

[8] SUZUKI T,KONNO T.Improvement in tool life of electroplated diamond tools by Ni-based carbon nanotube composite coatings[J].Precision Engineering,2014,38(3):659-665.

[9] 马成新,史小华.浅谈金刚石工具的现状与发展趋势[J].超硬材料工程,2015,27(5):45-48.

[10] 郭勇,秦庆伟,毕凡,等.废旧金刚石刀具在氨水-硫酸铵溶液中选择性溶解铜锌[J].湿法冶金,2016,35(5):418-421.

[11] 曲志平.废残金刚石刀头的回收利用[J].中国资源综合利用,1997(7):20-22.

[12] 郑小清,蒙德仲,周新木.废刀具中金刚石等有价物质的综合回收[J].江西化工,2008(4):197-199.

[13] 李照,于爱兵,董亮,等.切削刀具的回收和再利用[J].工具技术,2010,44(10):61-64.

[14] 郭灵虹,陈世途.废弃金刚石刀具选择性浸出及回收工艺研究[J].四川有色金属,1996(1):19-23.

[15] 马飞.废旧金刚石工具综合回收利用研究[J].超硬材料工程,2011,23(5):27-31.

[16] YANG J G,TANG C B,YANG S H,et al.The separation and electrowinning of bismuth from a bismuth glance concentrate using a membrane cell[J].Hydrometallurgy,2009,100(1):5-9.

[17] YANG J G,YANG S H,TANG C B.The membrane electrowinning separation of antimony from a stibnite concentrate[J].Metallurgical and Materials Transactions:B,2010,41(3):527-534.

[18] 杨建广,李焌源,雷杰,等.一种基于盐酸-锡盐体系的退锡水及从废退锡水中回收锡的方法:CN103741142A[P].2014-04-23.

RecoveryofIronFromDiamondToolsbyLeaching—MembraneElectrodepositionProcess

CHEN Bing,LYU Yuanlu,YANG Jianguang,LI Shuchao,SHI Weiqiang,NAN Tianxiang

(SchoolofMetallurgyandEnvironment,CentralSouthUniversity,Changsha410083,China)

In view of difficulty in recovery of iron from discarded diamond tools cleanly and efficiently,a new hydrometallurgical process based on membrane electrodeposition was put forward.Leaching experiment results show that under the conditions of temperature of 50 ℃,1.3 times stoichiometry FeCl3,HCl concentration of 4 mol/L,liquid-to-solid ratio of 8/1,and leaching time of 6 hours,ferrous matrix material in the discarded diamond tools is completely dissolved,and 100% of the built-in diamond is released into leaching solution.The membrane electrodeposition tests indicat that under the conditions of Fe2+concentration of 60 g/L,the solution pH of 3,temperature of 35 ℃ and current density of 300 A/m2,membrane electrodeposition time of 8 hours,a compact and smooth cathode iron layer can be obtained on cathode with cathode current efficiency of 98.42%,anode current efficiency of 91.98%.Validated tests were carried out under the optimized conditions.The experiment results show that the cathode iron as ferroalloy is obtained with Fe of 98.90%,Sn of 0.420%,Zn of 0.470% and Ni of 0.055%,respectively,which can be further used as a raw material of ultra-low carbon steel.The FeCl3regeneration solution in anode chamber can be used as the leaching oxidant to realize a closed-loop process.

discarded diamond tool;chlorination leaching;membrane electro-deposition;iron;recovery

TF803.21;TF803.27

A

1009-2617(2017)06-0479-06

10.13355/j.cnki.sfyj.2017.06.008

2017-05-05

国家自然科学基金资助项目(51174237)。

陈冰(1993-),女,山东菏泽人,硕士研究生,主要研究方向为固废处置。

杨建广(1977-),男,湖南长沙人,博士,教授,主要研究方向为锡、锑、铋清洁冶金。E-mail:jianguang_y@163.com。