挖斗可偏转挖掘机工作装置结构设计与分析

张晴晴 谢 傲 龚智强

(巢湖学院机械与电子工程学院 安徽巢湖 238000)

挖斗可偏转挖掘机工作装置结构设计与分析

张晴晴 谢 傲 龚智强

(巢湖学院机械与电子工程学院 安徽巢湖 238000)

首先提出了一种新型挖斗可偏转挖掘机工作装置的结构,并详细描述了其关键部件偏转油缸的结构和工作原理。然后依据直线运动油缸输出力和挖掘阻力分析了在最大挖掘力瞬间偏转油缸的受力情况。最后对偏转油缸进行了静力学分析,分析结果显示,外部结构中应力最大值为208.59MPa,变形最大值为0.182mm,内部结构中应力最大值为237.81MPa,变形最大值为0.162mm,均符合各自材料的使用要求。

挖斗可偏转挖掘机;摆动油缸;结构设计;静力学分析

液压挖掘机是目前工程上进行土方挖掘工作最主要的机械之一, 在国内外众多工程领域广泛应用[1[1]提出了一种挖掘机工作装置旋转机构可实现上述动作,该机构的动臂前端设有一旋转臂,旋转臂可相对动臂发生左右旋转,从而带动斗杆和挖斗相对于动臂左右旋转,可在一定程度上提高挖掘机工作装置的灵活性。但是该机构在工作时,挖斗、斗杆和旋转臂均要发生相对转动,导致其工作范围仍较大,灵活性有限,且旋转臂和动臂之间的连接强度得不到保证。

针对上述问题,本文提出一种在斗杆上设置偏转油缸,由偏转油缸带动挖斗实现左右90°转动的改进方法,并针对挖斗可偏转挖掘机,设计了一种新型的偏转油缸。随后分析计算偏转油缸在挖掘过程中的受力情况,并将计算结果应用到偏转油缸的静力学仿真分析中,分析偏转油缸的应力与应变,最后通过判断机构设计与零件选材是否满足要求来验证所设计的挖斗可偏转挖掘机能否实现预定的挖掘工作。

一、挖斗可偏转挖掘机工作装置的结构设计

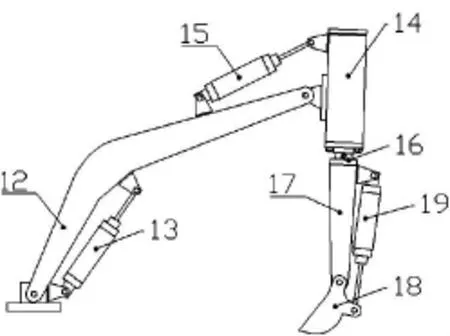

(一)总体工作装置的设计。为提高挖掘机挖斗的灵活性,减小其工作所需的空间范围,使挖斗能在机身和动臂保持不动的情况下发生转动,挖斗需要一个转动的动力输入源,本文采用偏转油缸为挖斗提供转动,具体结构如图1所示。偏转油缸设置在斗杆的顶部,斗杆的顶部通过连接块与偏转油缸底部的输出轴相连,偏转油缸的顶部通过连接架与斗杆油缸铰接,偏转油缸整体铰接在动臂的最前端。工作时,偏转油缸作为斗杆的一部分参与挖掘工作,又可为挖斗提供回转动力,使挖斗实现“十”字挖掘工作[2]。

图1 挖斗可偏转挖掘机工作装置结构示意图

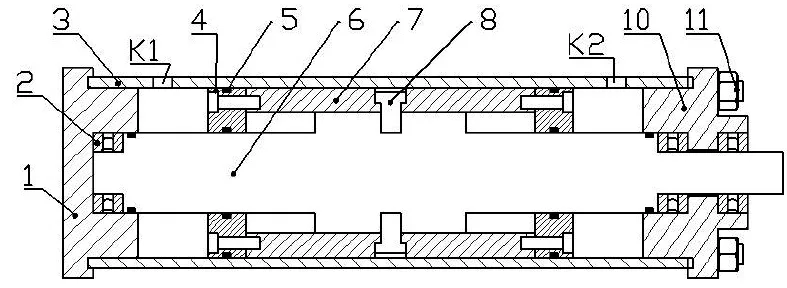

图2 偏转油缸主视图

(二)偏转油缸的结构设计。本文中所设计的偏转油缸下接斗杆上接动臂,在工作过程中不仅要提供挖斗的转动动力,还要承受较大的冲击力。偏转油缸的具体结构如图2所示,偏转油缸[4]第一端盖和第二端盖分别位于两端,第一端盖和第二端盖之间设置有缸筒和转动轴,缸筒与第一端盖和第二端盖固定连接,转动轴通过推力轴承连接在第一端盖和第二端盖上,缸筒和转动轴之间设置有滑动套,滑动套两端分别设置有活塞,活塞通过密封圈密封,活塞与滑动套固定连接,拨动销的一端固定在滑动套上,另一端放置在转动轴的螺旋凹槽内,并与转动轴的螺旋凹槽滑动接触,左右两个活塞、分别与端盖和端盖以及缸筒与转动轴之间形成左右两个密闭油腔,左右两个油腔上分别设置有进出油口K1、K2,活塞带动滑动套在缸筒内沿导向杆来回移动,导向杆设置在第一端盖和第二端盖之间,并与两端盖固定连接。转动轴上开有至少两个均匀分布的螺旋凹槽,轴承为推力轴承,拨动销的个数与转动轴上的螺旋凹槽个数相同。

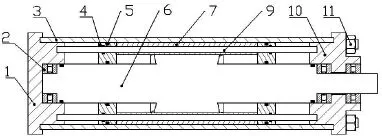

如图3所示,偏转油缸的导向杆穿过位于活塞和活动套上的圆孔,并安装在第一端盖和第二端盖的相应安装孔内,使导向杆有固定的位置,从而对活塞和滑动套的直线运动起导向作用,防止活动套在移动的过程中在缸体内发生旋转。转动轴的两端通过推力轴承安装在第一端盖和第二端盖上,所以转动轴可以承受较大的轴向冲击力和较大的轴向支撑力,因此偏转油缸的结构能够满足较高的强度要求,可以作为斗杆的一部分,并且能够像斗杆一样承重和耐冲击。

图3 偏转油缸俯视图

图4 偏转油缸运动部件示意图

如图4所示,偏转油缸的活塞带动滑动套一起沿着导向杆作往复直线运动,进而带动与滑动套固定连接的拨动销作往复直线运动,由于拨动销的另一端与转动轴的螺旋凹槽滑动接触,会带动转动轴旋转,活塞的正行程会带动转动轴发生正转,活塞的反行程会带动转动轴发生反转。转动轴的转动角度范围与其上的螺旋凹槽的螺旋圈数有关,本实施例中设置圈数为1圈,当拨动销处在螺旋凹槽的中间位置时,向两端各运动1/2圈,即可实现摆动角度从-180°到+180°之间变化。因此通过偏转油缸输出的摆动角度,可以带动斗杆和挖斗的左右摆动。若减少圈数就可缩小转动角度范围,根据减小的圈数,实现角度的无级可调。通过改变转动轴螺旋凹槽的螺距,可以改变螺旋角,从而实现输出扭矩的调节。另外,整个运动过程中,拨动销与转动轴螺旋凹槽始终滑动接触,运动过程平稳。

二、偏转油缸受力分析

挖掘力是衡量挖斗装置挖掘性能的重要指标之一,可分为液压缸的理论挖掘力、整机的理论挖掘力和整机的实际挖掘力三类[3]。实际挖掘力牵涉到坡度、风力等外在因素以及机构的工作效率等内在因素,在本次研究中忽略不计。本研究中的模型只是简易的工作装置,只考虑液压缸的理论挖掘力。对挖掘机工作装置进行受力分析,受力关系如图5所示。

图5 工作装置受力图

根据挖掘机的工作情况和测试可知,斗杆和动臂垂直时,并且挖斗斗齿上的作用力与斗杆贡献时,斗杆截面上所受的反作用力最大,可作为偏转油缸受力分析时的的最大输入量。

挖斗在挖掘时,土壤切削阻力随挖掘深度的增加而增加,切削阻力与切削深度基本成正比,但总的来说,前半程的切削阻力比后半程大,因为前半过程的切削较困难,产生的切削阻力较大,切向切削阻力W1(图5)如公式(1)所示。装土

阻力的切向分力W2可以用公式(2)表示[3]:

挖斗装土阻力的切向分力为:

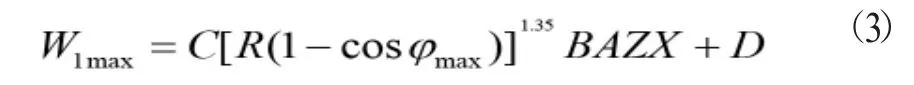

经初步估算知,W'1与W1相比很小,可以忽略不计。当;时,出现挖斗最大切向分力W1max:

C:土壤硬度的系数,对II级土壤C=50-80;

R:转斗切削半径,取R=1.1m;

B:斗齿宽度影响系数,B=1+2.6b,b为挖斗平均宽度,单位为m;

φ:挖斗瞬时转角;

φmax:挖掘过程中挖斗总转角的一半;

A:切削角变化影响系数,一般取A=1.3;

Z:斗齿系数,有齿时,Z=0.75;无齿时,Z=1;

X:斗侧壁厚影响系数,X=1十0.03s,其中s为侧壁厚度,单位为m;

D:斗齿挤压土壤的力,根据斗量大小,D=10000~17000,本文中D取15000。

实验表明法向挖掘阻力的方向是变化的,数值也较小,一般取 W2=0~0.2W1[8]。计算得出 W1=95KN,W2=15KN。

压力油输入无活塞杆的油缸腔室时,油液产生的作用力[4]:

压力油输入有活塞杆的油缸腔室时,油液产生的作用力[6]:

根据设计初始条件设定斗杆油缸、动臂油缸、挖斗油缸的缸筒内径为100mm;偏转油缸的缸筒内径为200mm,芯轴直径为80mm。按液压缸正常工作压力为20mm,再根据公式(3)和公式(4),则有斗杆油缸输出的推力、动臂油缸输出的推力、挖斗油缸输出的推力均为,偏转油缸中固定套所受液压油推力为的。

三、偏转油缸的静力学仿真分析

本部分的主要内容是依据有限元分析法对偏转油缸作静力学分析,得出偏转油缸在工作装置受力最大的瞬间应力和变形,从分析结果中查找最大应力点和最大应力值,最大变形位置和最大形变值,并将其与材料的许用特性对比,总结设计结果[5-6]。

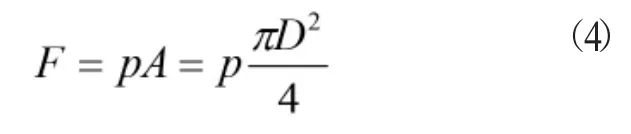

本文对在SolidWorks中预设计和绘制好的偏转油缸的三维设计图进行减化,去除偏转油缸中的小孔、螺纹等不影响静力学分析的细小结构,然后将其另存为parasolid或iges等中间格式,最后将模型导入到ANSYSWorkbench中的StaticStructural模块中进行静力学分析,分析过程中个零部件的材料及其材料属性按表1所示设置[7]。

表1 零部件的材料及其属性

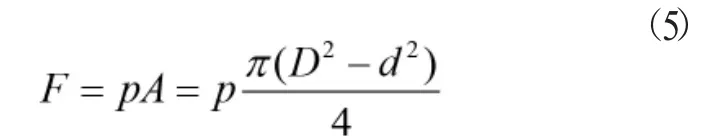

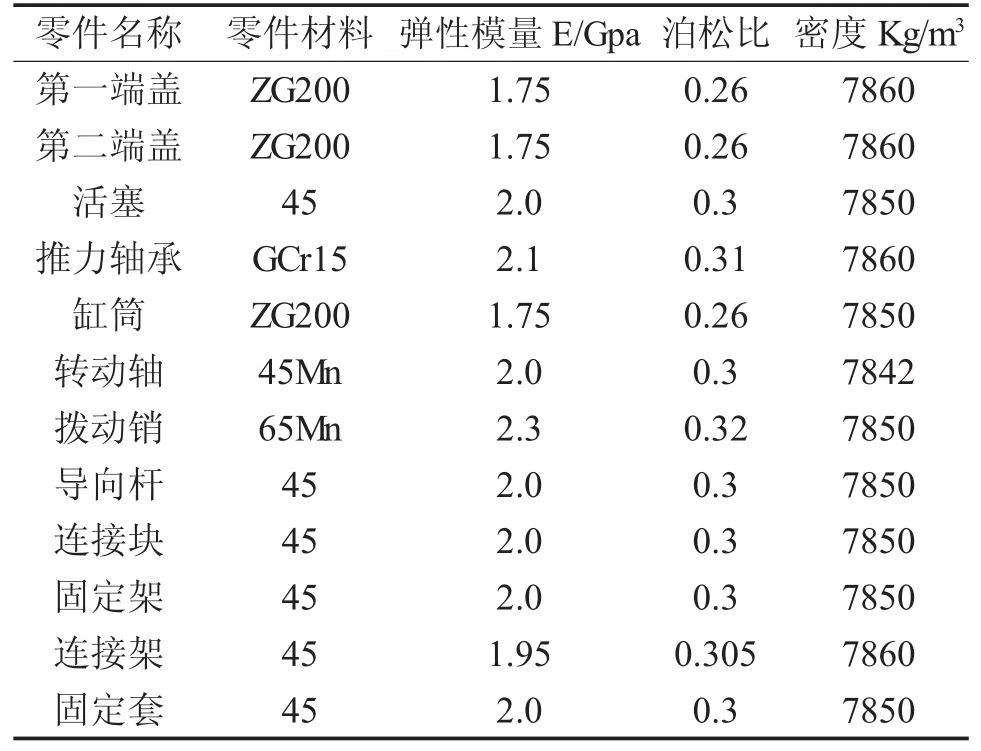

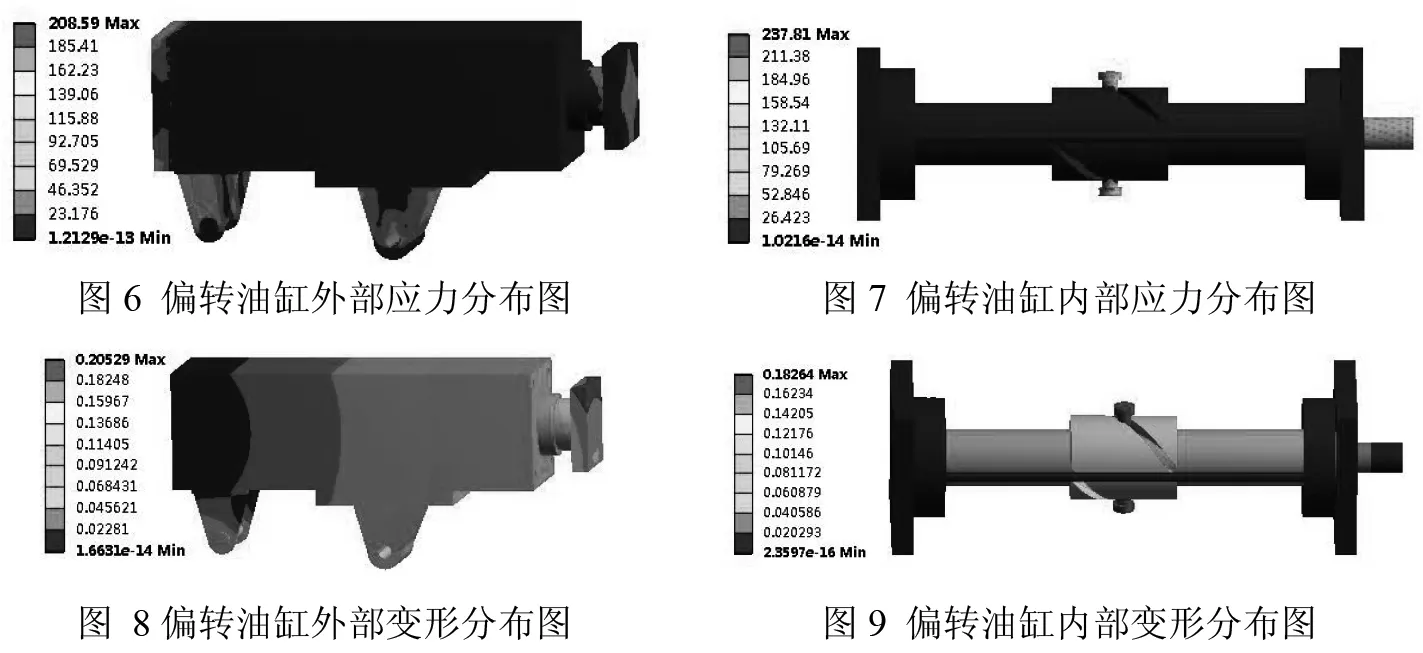

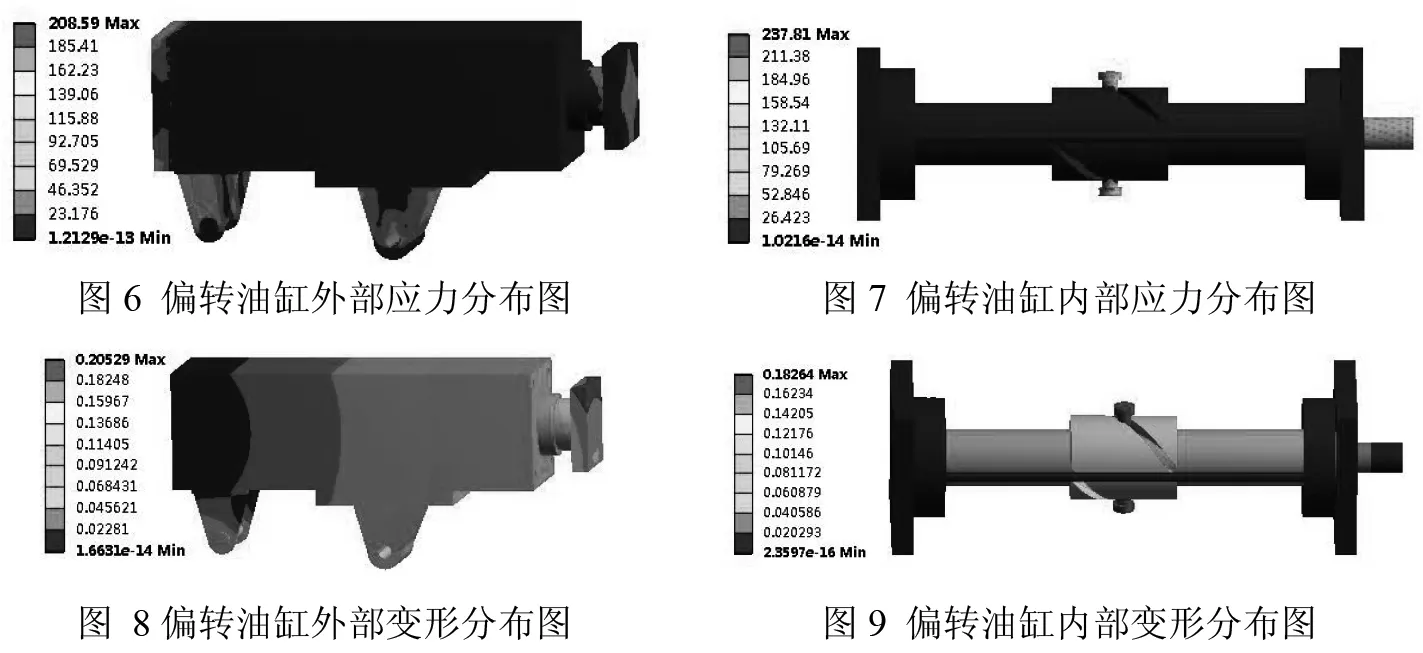

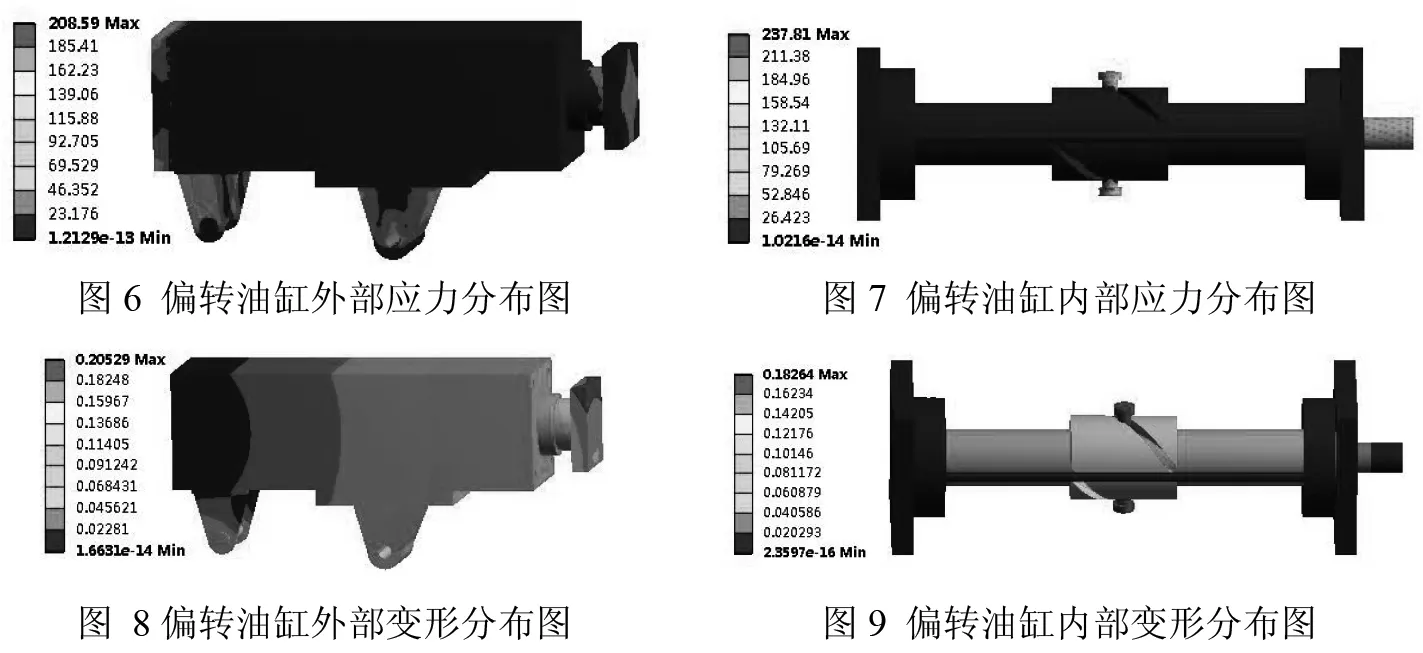

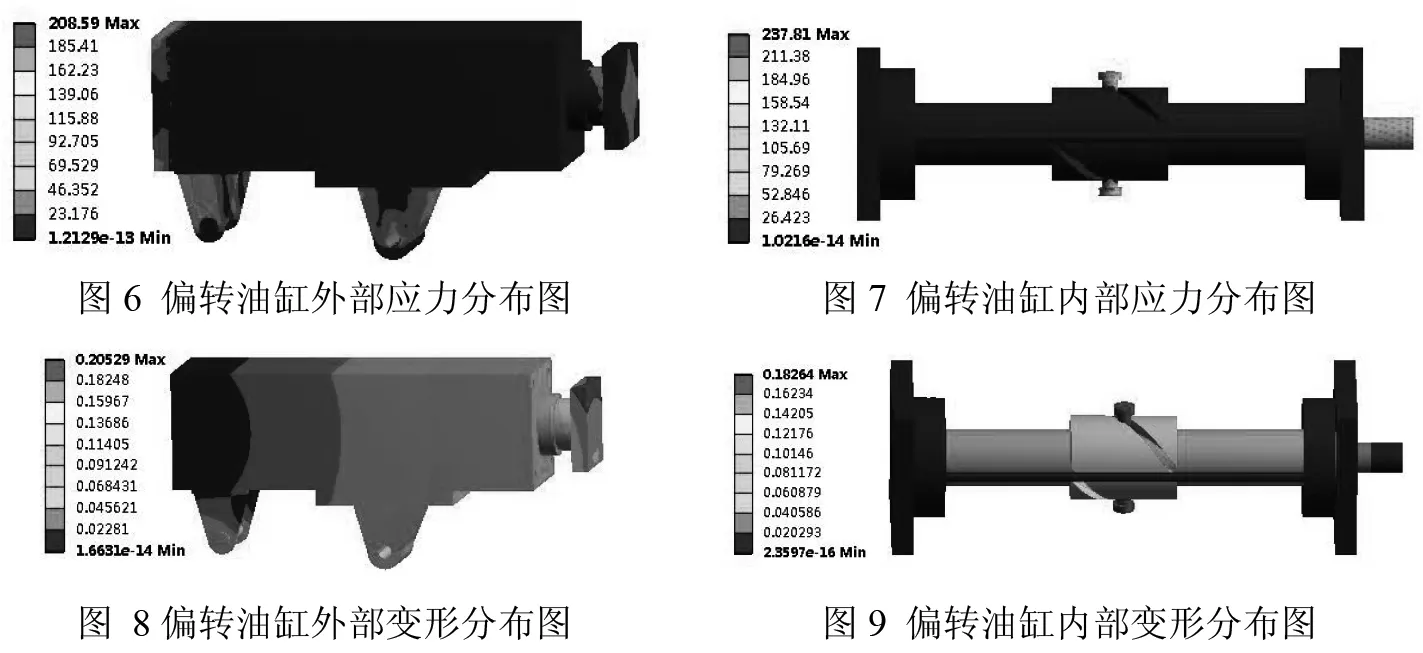

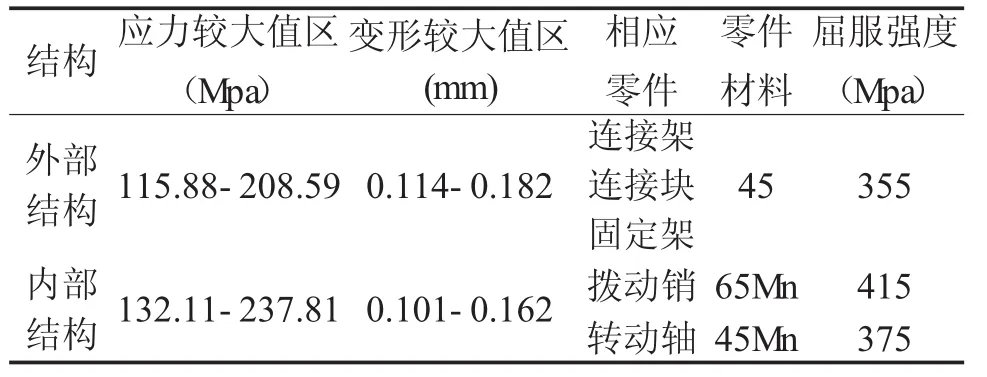

进入Model模型编辑界面后,将第一端盖、第二端盖、活塞、缸筒、转动轴、连接块、固定架、芯轴,固定套按网格大小为6mm划分,将推力轴承、拨动销、导向杆、连接架按网格大小为3mm划分。然后按本文第二部分偏转油缸的受力分析中计算得到的力的大小和方向设置约束条件和边界条件。最后求解得到如图6所示偏转油缸外部的分布图和如图7所示偏转油缸内部应力分析图,以及如图8所示偏转油缸外部变形分布图和如图9所示偏转油缸内部变形分布图。

图6 偏转油缸外部应力分布图

图7 偏转油缸内部应力分布图

图8 偏转油缸外部变形分布图

图9 偏转油缸内部变形分布图

由图6和图7可知,外部结构应力分布最大的区域在连接架、连接块和固定架上,内部结构应力分布区域最大出现在拨动销和转动轴的右端。由图8和图9可知,外部结构最大变形区在固定架上,内部结构最大变形区在拨动销上。将应力和应变数据提取列表,并与许用参数对比,得到表2所示的参数对照表。

表2 参数对照表

从图9和表2中可以看出外部结构中,连接架、连接块和固定架处于应力分布较大区域,应力值为115.88—208.59MPa,显著小于其材料45钢的屈服强度355MPa,其变形值为0.114—0.182mm,由于45钢具有较好的塑性和弹性,能够满足偏转油缸的使用要求,且若将45钢经过调制处理后使用效果更好。内部结构中,拨动销和转动轴的应力分布为132.11—237.81MPa,它们的材料分别为45Mn和65Mn,屈服强度均大于应力值。由于45Mn和65Mn均具有较好的塑性和弹性,可满足0.101—0.162mm的变形要求。

四、结语

本文提出一种新的挖斗可偏转挖掘机工作装置的结构,完成了其结构设计,描述了其工作过程,并详细描述了其关键部件偏转油缸的结构和工作原理。然后依据直线运动油缸输出力和挖掘阻力分析了最大挖掘力瞬间的偏转油缸的受力情况。最后在ANSYS Workbench中对偏转油缸进行了静力学分析,分析结果显示,偏转油缸的结构设计和材料选择满足使用要求。

[1]张焕高,董延庆,楦润华,等.一种挖掘机工作装置旋转机构[P].中国专利:ZL201210120520.7,2014-06-11.

[2]张晴晴,谢傲.一种挖掘机挖斗摆动机构[P].中国专利:ZL201520870150.8,2016-04-06.

[3]同济大学.单斗液压挖掘机[M].北京:中国建筑工业出版社,1986:33-42.

[4]李寿昌,王剑锋.液压与气动技术[M].武汉:中国地质大学出版社,2012:50-51.

[5]张强军,蔡安江.单斗液压挖掘机工作装置的有限元分析及疲劳强度分析[J].洛阳理工学院学报(自然科学版),2014,24(2):46-49

[6]王建军,冯光金,吕必红,等.小型挖掘机工作装置三维建模及有限元分析[J].中国工程机械学报,2011(3):63-67.

[7]闻邦椿.机械设计手册[M].北京:机械工业出版社,2004:3-36.

TH16

A

2095-0438(2017)12-0146-04

2017-06-22

张晴晴(1989-),女,安徽怀远人,巢湖学院机械与电子工程学院助教,硕士研究生,研究方向:机械结构设计。

安徽省高等学校自然科学研究重点项目(项目编号:KJ2015A246);国家级大学生创新创业训练计划项目(项目编号:201610380012)。

[责任编辑 郑丽娟]