轴套盖内环槽抽芯机构及注塑模具结构设计

杨素华,肖国华,卞 平

(1.武汉城市职业学院机械工程与电气自动化学院,湖北 武汉 430064;2.浙江工商职业技术学院现代模具学院,浙江 宁波 315012;3.湖北工业职业技术学院机电工程系,湖北 十堰 442003)

轴套盖内环槽抽芯机构及注塑模具结构设计

杨素华1,肖国华2,卞 平3

(1.武汉城市职业学院机械工程与电气自动化学院,湖北 武汉430064;2.浙江工商职业技术学院现代模具学院,浙江 宁波315012;3.湖北工业职业技术学院机电工程系,湖北 十堰442003)

结合某轴套盖塑件圆筒特征上内侧带带环形内槽、外侧带凸筋的结构特点,设计了能实现产品自动化注塑生产的4次分型、2次顶出的点浇口多板模具;针对环形内槽特征设计了六面体T形槽差速驱动的内环抽芯机构,并对机构运动的几何参数关系进行了机构运动建模分析,给出了具体的运动参数关系式;针对外环上凸筋构成的倒扣,采用了顶杆驱动、导向块T形槽导向的“肘形”斜顶机构。结果表明,模具结构设计合理,机构设计简单可靠。

环槽倒扣;抽芯机构;注塑模具;二次顶出;斜顶机构

0 前言

位于产品内侧倒扣的脱模设计是注塑模具结构设计中的一个难点[1-3],倒扣脱模机构设计的合理性、简洁性将直接影响到模具的生产制作成本、模具寿命以及生产效率。故而,针对产品上倒扣特征的脱模机构有很多常规的和创新的机构设计[4-6]。一般而言,根据产品内外侧的区分,可分为外侧倒扣和内侧倒扣,外侧倒扣一般可采用滑块方式或外侧斜顶方式实现脱模[7-9],而对于内侧倒扣,依据倒扣特征在产品上的设计分布及倒扣构造特点,有如下几种基本结构设计分类[10-13]:第一种情况为,对同一内侧面而言存在5种基本类型,包括单点单一型简单倒扣、单点多类型、多点单一型、单点多重型、多点多重型;第二种情况为,内侧多侧面倒扣,其类型很多;第三种情况为,环周型倒扣,如圆柱圆孔内侧整周存在环形槽,整周环槽需要脱模的情形。针对第一种情况一般采用简单斜顶机构或改进型斜顶机构进行脱模;第二种情况则主要受斜顶顶出运动空间限制,一般通过对斜顶的结构进行改进或对运动几何参数关系进行调整即可实现倒扣脱模的目的[14-15];针对第三种情况,通常的斜顶机构顶出脱模难以实现环形内槽的整槽脱模,需借助于新的机构设计来实现环槽的脱模要求。鉴于此,本文拟结合带内设环形槽特征的某轴套盖塑料零件的注射成型模具设计,提供了一种整周环槽脱模机构及注塑模具结构的设计,以备借鉴。

1 产品注射成型分析

产品采用注射成型方式,材料选用改性塑料丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)/聚碳酸酯(PC)。产品结构由2部分构成,如图1所示,主体为上层的平面盖子,中间为圆柱薄壳筒。产品模具设计需要重点考虑的问题包括3个方面:(1)浇注系统设计问题,包括浇口位置、流道组成;(2)冷却问题,鉴于产品中部为圆筒形状,冷却管道不好开设,难以保证产品各部位冷却的均匀性;(3)脱模问题,产品上的C1、C2、C33处特征影响了产品从型芯上的完全脱模。其中,C1为内壁上的卡扣凸筋;C2为圆筒内壁上的环形槽,槽深度为3.5 mm;C3为圆筒外壁上的卡扣凸筋。C1位于圆筒中心部位,可通过分型设计避免其成为倒扣,C2则需设计特殊的抽芯机构来脱模,C3与产品上层的平面盖子之间形成扣位,则需通过扣位脱模机构来脱模。影响产品最后脱模的另一个问题是产品平面盖子型芯侧设置了较多的加强筋及中央筒形部位深度较大,达94 mm,整个筒形外壁被型芯包紧较深,需要较大的顶出力。

(a)俯视图 (b)前剖视图 (c)左剖视图 (d)轴测图图1 产品结构图Fig.1 Structure of the products

2 分型设计及特征脱模设计

产品分型设计时,需考虑到浇注系统、冷却系统及脱模机构设计的简单性,因而,依据前述产品结构特征,结合浇注、冷却及脱模机构设计简单性的需要,分型设计如图2所示。产品外沿通过主分型线来构造外延分型面,中心部位则通过内分型线来将产品中心筒形部位分型,由主分型线、内分型线而设计出的分型面将产品的成型镶件分为型腔镶件、型芯成型镶件。从而,做此分型设计后,C1特征对产品的脱模将不产生影响,C2则需从主型芯镶件上分割出一部分成型块进行特殊的脱模机构设计,C3则可设计成主型芯镶件侧的斜顶顶出脱模机构来进行脱模。在此分型设计下的浇注系统考虑采用4点均衡式点浇口浇注,冷却则需结合成型镶件的形状采用随形水路进行有效冷却。

(a)分型线位置 (b)特征位置图2 分型设计图Fig.2 Parting design

3 模具结构

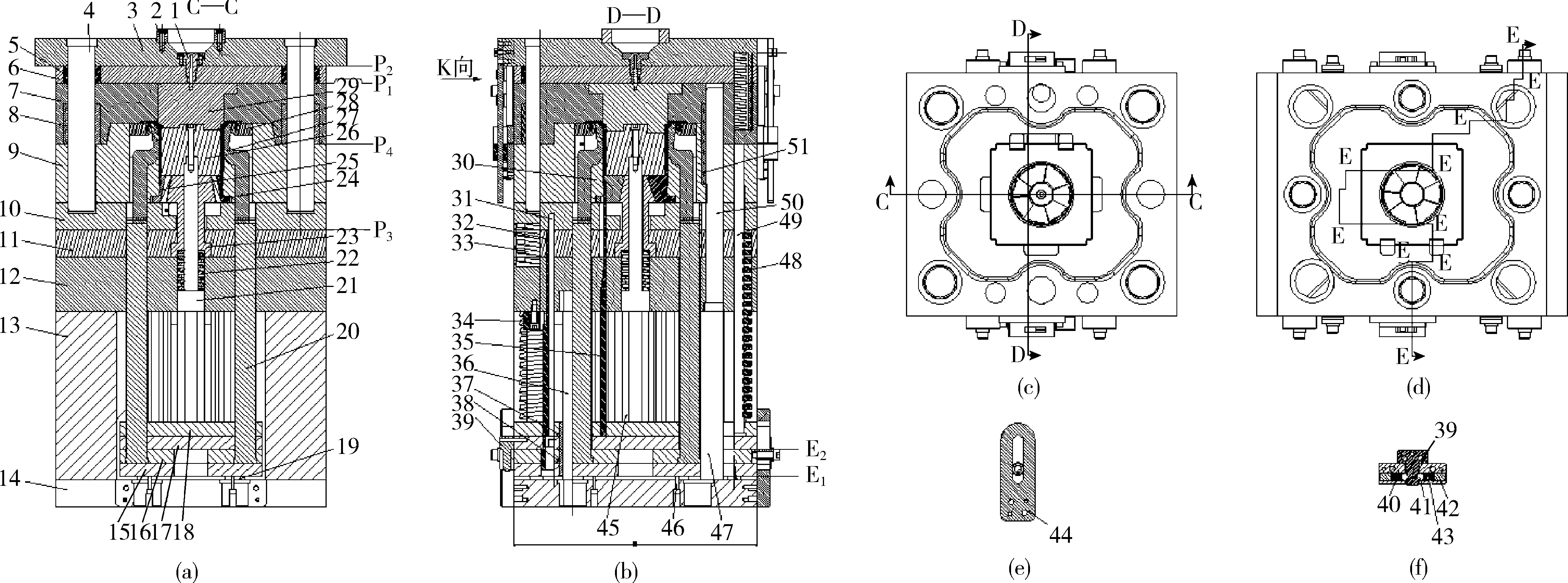

结合分型设计及脱模机构设计的需要,模具结构设计如图3所示。模具布局为1模1腔,点浇口浇注系统,浇口个数为4个。冷却系统采用水冷方式,管道直径为φ8 mm,圆柱环绕型水路。排气采用零件间隙排气,间隙值(δ)≤0.02 mm。模架结构选用典型的三板模模架进行改装,在动模一侧动模板9与动模第三垫板12之间增加了2块模板——动模第一垫板10和动模第二垫板11,动模第一垫板10通过螺钉与动模板9紧固联结,动模第二垫板11与动模第三垫板12紧固联结。顶出模板2组,一组为15和16组合成的第一次顶出组合板,另一组为17和18组合成的第二次顶出组合板,第一次顶出组合板和第二次顶出组合板的开闭通过39~43组成的开闭控制器控制。模具模板的开闭设4个开闭分型面,P1~P4;顶出板的开闭设2个开闭分型面,E1~E2。本模具结构设计中,关键是脱模机构的设计。脱模机构的设计由4部分构成:C2环槽内抽芯机构、C3斜顶脱模机构、面盖顶杆顶出机构、圆筒扁针顶出机构。4个机构中,C2环槽内抽芯机构、C3斜顶脱模机构的设计是 本模具结构设计的重点,也是难点。C1特征通过29与26的分离而实现脱模;C2环槽内抽芯机构采用中央六面体差异化驱动滑块体进行异步抽芯动作原理对产品上的C2特征进行抽芯脱模;C3斜顶脱模机构利用顶杆驱动斜顶成型块实现侧面倒扣脱模的机理进行C3特征的侧面抽芯脱模。C2的2种机构设计和工作原理如第4节所述。产品的最终脱模由面盖顶杆顶出机构、圆筒扁针顶出机构联合顶出实现。

1—法兰嘴 2—浇口圈 3—上模板 4—主导柱 5—脱料板导套 6—脱料板 7—定模板 8—定模板导套 9—动模板10—动模第一垫板 11—动模第二垫板 12—动模第三垫板 13—模脚 14—动模座板 15—一次顶出推板 16—一次顶出盖板17—二次顶出推板 18—二次顶出盖板 19—垫钉 20—直推杆 21—中心拉杆 22—中心拉杆弹簧 23—中心驱动块24—慢移滑块 25—快移滑块 26—内层型芯 27—弯曲型斜顶 28—弯曲型斜顶限位导向块 29—第一型腔镶件 30—主型芯镶件31—小拉杆 32—套子 33—P4驱动弹簧 34—二次顶出限位块 35—方形顶杆 36—顶板导柱 37—二次顶出板导套38—一次出板导套 39—插杆 40—锁块 41—波珠 42—调距螺钉 43—波珠弹簧 44—一次顶出限位板 45—顶杆46—顶管 47—支撑柱 48—复位杆弹簧 49—复位杆 50—模腔导柱 51—模腔板导套 52—P1分型弹簧53—模腔锁体 54—模腔插杆 55—脱料板定距拉杆 56—定模板定距拉杆 57—拉料杆 58—脱料板树脂开闭器P1~P2—分型面 E1~E2—顶杆板分型面(a)前剖视图 (b)左侧剖视图 (c)动模俯视图 (d)定模仰视图 (e)顶出板锁闭器剖视图 (f)一次顶出限位板安装剖视图图3 模具结构图Fig.3 Mould structure

4 特殊脱模机构设计

4.1 C2环槽内抽芯机构

4.1.1 机构的主要结构组件

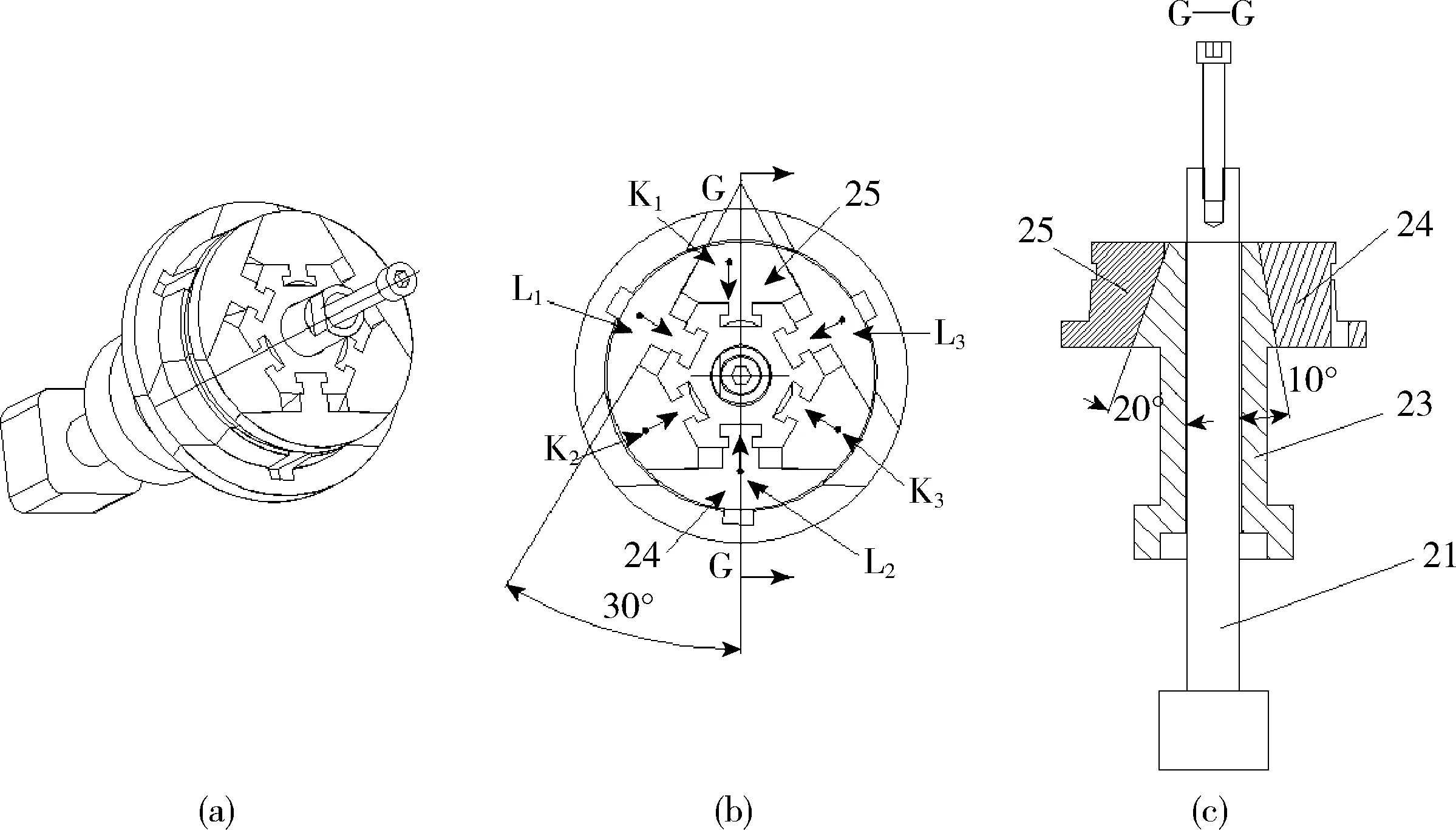

21—中心拉杆 23—中心驱动块 24—慢移滑块 25—快移滑块L1~L3—零件24的相同块编号 K1~K3—零件25的相同块编号(a)C2环槽内抽芯机构装配轴测图 (b)机构零件装配俯视图 (c)机构剖视图图4 C2环槽内抽芯机构的结构图Fig.4 Structure of C2 ring groove inside core-pulling mechanism

(a)矢量三角形T4 (b)C2环槽内抽芯机构 (c)矢量三角形T3图5 C2环槽内抽芯机构的工作原理图Fig.5 Working principle of C2 ring grooves inside core-pulling mechanism

如图4所示,机构主要组成零件包括21、23、24、25 4种零件,其中3个25、3个24环绕23间隔排开,构成产品C2特征的成型件;每一个25、24都与23通过T形槽联结,由23的上、下运动来驱动25、24沿径向外推、内收运动,从而达到对C2特征进行抽芯脱模的目的。工作时,23在模板的向下拉动驱动下能沿其轴向跟随动模第二垫板11向下运动,而24、25则只能在水平平面内沿径向运动,不能在23的轴上向上、下移动。机构能实现其功能的核心机理为:25中编号为K1的成型块与24中编号为L1、L3的成型块相邻,要实现L1与K1、L3与K1两两之间的运动沿其相碰面的相对滑动效果,则23被动模第二垫板11向下拉动而启动抽芯后,3个成型块两两之间必须有间隙,这是因为,以L1与K1为例,理论上当两者的间隙设计为零时,按照公差配合关系,应为过渡偏紧的滑动配合,配合面粗糙度的存在,不利于两者的相对滑动需要,而L1与K1两者之间能产生滑动方能保证对产品的内环进行抽芯。因而最好的效果是L1与K1留有一定的间隙,且其间隙一定要小于塑料的溢边值。间隙的产生是利用了L1、L3沿径向向内的运动速度小于K1沿径向向内的运动速度,从而产生运动距离差,在L1与K1、L3与K1两两之间产生间隙,从而能保证L1与K1、L3与K1相互之间无干涉滑动的效果。

4.1.2 机构运动几何关系分析

图5中,以零件25中的K1、零件24中的L1的运动为例,K1的T形槽斜角为α,L1的T形槽斜角为β,K1与L1的接触面与K1的径向运动方向的夹角为θ;23向下能驱动运动的距离为H,在23的驱动下,K1、L1被驱动的能运动的最大距离为分别M、N;M、N分别大于C2内槽环的槽深,才能保证6个成型件能在产品顶出方向上不阻挡产品的顶出。设C2的环槽深度为p,要保证机构功能的实现,K1运动的矢量三角形T1、L1运动的矢量三角形T2、K1与L1之间相对运动的矢量三角形T3、为能满足K1的最大运动距离为M的K1与L1侧边碰面的距离q的矢量三角形T4,须满足以下关系才能保证机构的正常运动:在T1三角形中,须满足K1块的抽芯距离,则Mgt;p+(2~3) mm,且M=H×tanα;同理,在T2三角形中,Ngt;p+(2~3) mm,N=H×tanβ;在T4三角形中,为满足K1的抽芯距为M,且K1不被L1卡死,则M×cosθ+(2~3) mm≤q。因而,为保证23同步驱动K1和L1时,K1不被L1和L3卡死,以K1和L1的接触点t点为例,T3三角形中的Δt-Δs2gt;0(其中Δt为运动增量,Δs2为L1的径向运动增量),为满足此条件,故而在23向下启动瞬间,在T1、T2、T3三角形中对应的运动增量状态如式(1)~(7):

K1的径向运动增量(Δs1)如式(1):

Δs1=Δh×tanα

(1)

式中 Δh——中心驱动23与L1滑动在开模方向的瞬间相对移动距离

L1的径向运动增量(Δs2)如式(2):

Δs2=Δh×tanβ

(2)

若假设L1径向不动,K1上的t点相对L1在L1的径向运动方向上的运动增量(Δt)如式(3):

Δt=Δs1×sinθ

(3)

20—直推杆 27—肘形斜顶 28—肘形斜顶限位导向块 30—主型芯镶件 M、N、Q、S—零件上的点(a)机构安装前视图 (b)机构安装俯视图 (c)肘形斜顶头安装剖视图 (d)肘形斜顶头安装三维辅助图图6 C3斜顶脱模机构结构图Fig.6 C3 roof demoulding mechanism

而事实上,L1在其径向运动方向上存在运动,而K1远离L1的运动增量只有满足Δt-Δs2gt;0时才能保证两者之间出现间隙,不至于将K1卡死,因而得到式(4):

Δt-Δs2=Δs1×sinθ-Δh×tanβgt;0

(4)

将式(1)代入式(3)中,得式(5):

Δh×tanα×sinθ-Δh×tanβgt;0

(5)

简化式(5),得式(6):

tanα×sinθ-tanβgt;0

(6)

又,须保证K1起动后运动速度大于L1,故得式(7):

tanα-tanβgt;0

(7)

从而得式(8):

αgt;β

(8)

故,依据式(6)、式(8),图4中的机构要能实现其对产品C2环槽特征的抽芯,取α=20 °,β=10 °,θ=30 °即能实现机构的功能。

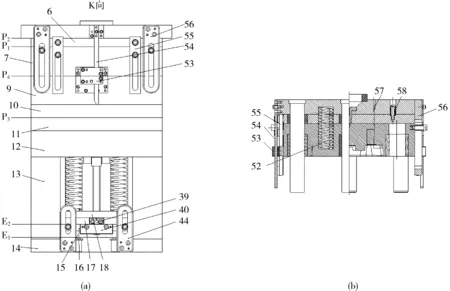

4.2 C3斜顶脱模机构

结合图3,考虑到主型芯镶件30的空间限制及产品上筋位对斜顶横向抽芯距的限制,C3斜顶脱模机构的C2斜顶成型件设计成图6中27所示的“肘形”斜顶头,肘形斜顶27的主要作用是完成C3特征的脱模;肘形斜顶限位导向块28为一单独镶件,其为固定于主型芯镶件30上的成型块,主型芯镶件30通过螺钉安装于动模板9上;肘形斜顶限位导向块28上开设有斜T形槽,通过该T形槽与肘形斜顶27联结,对应的,肘形斜顶27的上部外侧设计有T形槽筋;肘形斜顶27的下端也开设有T形槽,通过该下端T形槽与直推杆20联结;肘形斜顶限位导向块28与肘形斜顶27所联结的T形槽其斜度为8 (°)。机构顶出时,其原理为:直推杆20在第一次顶出模板的向上推动下,将被向上顶出,如图3中零件20上M点的运动所示;肘形斜顶27在直推杆20的顶动及肘形斜顶限位导向块28的限制导向下,将做水平移动和向上顶出2个分运动,从而将产品顶出(肘形斜顶限位导向块28将不动),如零件27上N点的运动所示,肘形斜顶27被直推杆20向上顶出运动的最大距离L为22 mm。以肘形斜顶27上S点的运动为例,当S点向上运动的最大距离为22 mm时,能产生的水平向左运动的最大距离为3 mm,而产品上的Q点距离S点初始距离为4 mm,因而肘形斜顶27接触到肘形斜顶限位导向块28不能继续向上顶出时,在水平方向上,S点距离Q点还有1 mm,不会将产品顶坏;同时,肘形斜顶27在水平方向上向左远离产品的距离为3 mm,大于C3特征在水平方向上的高度2 mm,从而,在产品最终被顶出时,将不会被肘形斜顶27挡住,能保证产品的最终顺利完全脱模。

5 模具工作原理

5.1 模板运动控制机构

模具上脱模机构功能的实现,依赖于对各模板的运动控制,因而,为实现前述C2环槽内抽芯机构、C3斜顶脱模机构、面盖顶杆顶出机构、圆筒扁针顶出机构的功能,所设计的模板运动控制机构如图7所示。结合图3中D-D剖视图所示,P1~P4模板开闭控制零件包括33、48、52~58;顶出板开闭器控制零件包括34、36~44;顶出元件包括45~49。模具的开模顺序为:P1→P2→P3→P4;顶出时顶出板的打开顺序为:E1→E2。闭合时,顶杆板先复位,即E2→E1;模板的闭合顺序为:P4→P3→P2→P1。

6—脱料板 7—定模板 9—动模板 10—动模第一垫板 11—动模第二垫板 12—动模第三垫板 13—模脚 14—动模座板15—一次顶出推板 16—一次顶出盖板 17—二次顶出推板 18—二次顶出盖板 39—插杆 40—锁块 44—一次顶出限位板52—P1分型弹簧 53—模腔锁体 54—模腔插杆 55—脱料板定距拉杆 56—定模板定距拉杆 57—拉料杆 58—脱料板树脂开闭器(a)模板开闭机构侧面安装图 (b)定模开闭机构安装图图7 模具开闭控制机构Fig.7 Mould opening and closing control mechanism

5.2 模具工作原理

在模具工作的一个循环周期内,可以分为开模和闭模2个过程。结合图3中D-D剖视图及图7所示,开模过程中对应的动作原理过程为:

(1)P1分型模具注塑完毕,模具动模部分在注塑机动模板的拉动下后退,在52的张开力推动下,模具首先在P1分型面处打开,此时,点浇口被拉断,产品与流道实现分离;在此过程中,33的张开力也发生变化,但f52gt;f32(其中,f52为P1分型弹簧的张力;f32为P4驱动弹簧32的张力),故而,P1先打开,P4只是有打开趋势;

(2)P2分型,P1打开一定距离后(此距离由53、54控制),7通过55拉动模板6克服58的吸闭力将6与3之间的P2分型面打开,6将流道废料刮出,实现自动脱废料;

(3)P3分型与P2同步打开,当f32gt;f52时,33将9和10的组合板,与11和12的组合板撑开,从而,11驱动23跟随模具动模后退,22将被压缩,23将驱动3个24、3个25向下运动H距离,实现对C2环槽特征的抽芯;

(4)P4分型P3分型打开H距离后,12通过31、32将10拉住,9将克服53、54之间的闭合力将P4分型面打开,模板7由56对其进行定距控制;

(5)E1一次顶出模腔分型面打开后,注塑机顶杆推动17、18组合的二次顶出组合推板,并通过顶出板开闭器带动15、16组合的一次顶组合推板一起向上顶出,由于20安装在15、16组合的一次顶组合推板上,45、46的顶管、35安装于17、18组合的二次顶出组合板上,因而,顶出一定距离,实现27的侧抽芯后,40将拉住15、16组合板,使其不能继续向上顶出,实现顶出机构的第一次顶出;

(6)E2二次顶出,注塑机顶杆继续上行,继续推动17、18组合板,从而推动45、46的顶管、35继续将产品从30上完全顶出,从而实现产品的完全脱模。

闭模过程对应的动作过程与开模过程相反,为:E2→E1→P4→P3→P2→P1。

6 结论

(1)结合某轴套盖塑件圆筒特征上内侧带带环形内槽、外侧带凸筋的结构特点,以及自动化注塑生产要求,在分析了产品结构特征、分型、模腔布局、脱模机构设计的基础上,设计了能实现产品自动化注塑生产的4次分型、2次顶出的点浇口多板模具;

(2)针对环形内槽设计了六面体T形槽差速驱动的内环抽芯机构,机构中为实现其对产品C2环槽特征抽芯功能的实现,各分滑块的驱动角度设计分别为K1的T形槽斜角α=20 °,L1的T形槽斜角β=10 °,K1与L1的接触面与K1的径向运动方向的夹角θ=30 °;

(3)针对外环上凸筋构成的倒扣,采用了顶杆驱动、导向块T形槽导向的“肘形”斜顶机构;模具结构设计合理,机构设计简单可靠。

[1] 范士娟,付 伟,宁树林.汽车轮盖注射模斜顶机构优化设计[J].模具工业,2006,32(10):50-53.

Fan Shijuan, Fu Wei, Ning Shulin. Optimized Design of Slanted Ejecting Mechanism of Injection Mould for Automobile Wheel Cap[J]. Die amp; Mould Industry, 2006,32(10): 50-53.

[2] 石海水.双向卡扣脱模设计分析和创新[J].模具制造,2012,(4):55-57.

Shi Haishui. Two-way Undercut Release Structure Innovation Design in Plastic Injection Produc[J]. Die and Mold Mould Manufactur, 2012, (4): 55-57.

[3] 张维合.手机面盖精密注塑模具设计[J].工程塑料应用,2012,40(9):61-64.

Zhang Weihe. Design of Precision Plastic Injection Mold for Mobile Phone Cover[J]. Engineering Plastics Application, 2012,40(9): 61-64.

[4] 姜韬远,程方启.一种头部带顶管结构的斜顶脱模装置设计[J].江苏科技信息,2015,(12):44-45.

Jiang Taoyuan, Cheng Fangqi. A Design of Inclined Roof Demoulding Device Head with Pipe Jacking Structure[J]. Jiangsu Science and Technology Information, 2015, (12): 44-45.

[5] 何柏海.一种带顶管侧顶脱模机构的注塑模设计[J].工程塑料应用,2016,44(2):92-95.

He Baihai.Design of Injection Mould with Pushing Tube Side Ejection Demoulding Mechanism[J]. Engineering Plastics Application, 2016,44(2): 92-95.

[6] 郑 鹏.内侧90 °夹角倒扣零件注塑模脱模机构[J].模具技术,2008,(5):21-23.

Zheng Peng. The Demolding Device in the Injection Mold for Plastic Part with 90 ° Ribs Inside[J]. Die and Mould Technology, 2008, (5): 21-23.

[7] 张宏兵.斜顶抽芯机构注射模设计[J].山东农业工程学院学报,2015,32(1):45-45.

Zhang Hongbing. Design of Injection Mold for Inclined Core Pulling Mechanism[J]. Journal of Shandong Agricultural Administrators’ College, 2015,32(1): 45-45.

[8] 叶长青.斜顶机构的设计[J].模具制造,2008,8(9):51-53.

Ye Changqing. Design of Angle Ejection Mechanism[J].Die amp; Mould Manufacture, 2008,8(9): 51-53.

[9] 张 斌.注射模中特殊顶出机构的设计——斜顶出抽芯机构[J].模具制造,2005,(5):35-37.

Zhang Bin. Design of Special Ejection Mechanism in Injection Mold with Inclined Ejection and Core Pulling Mechanism[J]. Die amp; Mould Manufacture, 2005, (5): 35-37.

[10] 叶长青.斜顶机构的设计[J].模具工程,2009,(10):84-85.

Ye Changqing. Design of Inclined Roof Mechanism[J]. Die and Mould Engineering, 2009, (10): 84-85.

[11] 金敦水.斜顶机构的干涉现象分析及解决措施研究[J].齐齐哈尔大学学报:自然科学版,2015,(3):77-79.

Jin Dunshui. Analysis and Solution of the Interference Phenomenon of Slanted Ejecting[J].Journal of Qiqihar University: Natural Science Edition, 2015, (3): 77-79.

[12] 李基明.模具斜顶装置[J].模具工业,2013,39(9):32-32.

Li Jiming. Mould Skew Roof Device[J].Die amp; Mould Industry, 2013,39(9): 32-32.

[13] 蒋 晔.基于事例推理的异形斜顶及新型滑块的三维设计[J].机械制造与自动化,2010,40(6):27-28.

Jiang Ye. 3D Design of Special-shaped Slanted Ejecting and New Slide Based on Case Reasoning Technology[J].Jiangsu Machine Building amp; Automation, 2010,40(6): 27-28.

[14] 付 伟,魏保立.被动式斜顶机构在模具中的应用[J].模具工业,2008,34(2):52-54.

Fu Wei, Wei Baoli.Application of Driven Angled Ejecting Mechanism in Injection Mould[J].Die amp; Mould Industry, 2008,34(2): 52-54.

[15] 熊 毅.基于抽芯机构优化的注塑模具设计[J].制造技术与机床,2016,0(5):61-64.

Xiong Yi. Design of Injection Mold Based on Optimizing Core-pulling Mechanism[J].Manufacturing Technology amp; Machine Tool, 2016,0(5): 61-64.

StructureDesignofCore-pullingMechanismsandInjectionMouldsforAxleCovers

YANGSuhua1,XIAOGuohua2,BIANPing3

(1.School of Mechanical and Electrical Engineering, Wuhan City Career Academy, Wuhan430064, China;2.Mould Engineering Center, Zhejiang Business Technology Institute, Ningbo315012, China;3.Department of Mechanical and Electrical Engineering,Hubei Industrial Career Technical College, Shiyan442003, China)

This paper reported a structural design for point gate plate moulds with four times of mould parting and two times of ejection according to structure characteristics of the shaft sleeve cover cylinder plastic pieces with a ring groove on the inside and lateral convex ribs on the outside, which could realize the automatic injection-molding production. Furthermore, a differential driving inner core-pulling mechanism with an annular groove in the hexahedral T-shaped slot was designed according to the structure characteristics of ring grooves. The relationship between the geometric parameters of mechanism motion was modeled, and the equations for these movement parameters were given. For the convex rib composition on outer ring buckle, a “toggle-type” inclined top mechanism with guide block oriented by T-shaped slots and driven by the push rod was designed. The results indicated that structure of the designed mould was reasonable and the design of the mechanism was simple and reliable.

buckle of ring groove; core-pulling mechanism; injection mould; secondary ejection; inclined ejector

2017-06-22

联系人,254756690@qq.com

TQ320.66+2

B

1001-9278(2017)11-0130-07

10.19491/j.issn.1001-9278.2017.11.021