聚合物/纳米粒子复合材料超临界流体发泡的研究进展

李芳芳,彭响方,陈斌艺

(华南理工大学聚合物新型成型装备国家工程研究中心,聚合物成型加工工程教育部重点实验室,广东 广州 510640)

综 述

聚合物/纳米粒子复合材料超临界流体发泡的研究进展

李芳芳,彭响方,陈斌艺*

(华南理工大学聚合物新型成型装备国家工程研究中心,聚合物成型加工工程教育部重点实验室,广东 广州 510640)

综述了纳米粒子在聚合物/纳米粒子复合材料超临界流体发泡中的应用及其对聚合物发泡行为的影响机理,分析了聚合物/纳米粒子复合材料发泡的影响因素,并展望了聚合物/纳米粒子复合材料发泡材料的应用前景。

纳米粒子;聚合物;超临界流体;发泡

0 前言

聚合物发泡材料是一种以聚合物基体为连续相,发泡剂为分散相的特殊复合材料。随着材料科学的迅速发展和人们对轻量化材料的需求,这种发泡材料由于密度低、比强度高、减震隔音性能好,已被广泛应用于生产生活中。目前常用的聚合物发泡技术有化学发泡和物理发泡。其中,超临界流体发泡是最为重要的聚合物物理发泡技术之一,其原理是通过机械混合或扩散作用使得超临界流体渗透到聚合物基体中形成超临界流体高度饱和的气熔均相体系,然后改变压力和温度,使得聚合物气熔体系产生热力学不稳定,从而在聚合物熔体中形成大量以超临界介质为泡核的发泡材料。与传统化学发泡方法相比,超临界流体物理发泡技术由于其发泡剂[二氧化碳(CO2)、氮气(N2)]环保、无污染,且制得的发泡材料泡孔尺寸更小、泡孔密度更大,在减重、提高冲击强度[1-2]和隔音隔热[3-4]等性能方面更具优势,因而近年来在研究与工业生产中受到了广泛关注。

在超临界流体发泡中,增加泡孔成核和控制泡孔增长是聚合物发泡技术的关键,直接决定着聚合物发泡材料的泡孔形态结构及制品性能。然而,聚合物材料由于其分子间作用力弱、熔体强度差,造成发泡成核困难,泡孔增长过程中泡孔破裂塌陷,难以进行超临界流体发泡成型,其发泡制品的性能也差,极大限制了其生产与应用。纳米填料由于其小尺寸和大比表面积的特性,一方面其可在聚合物微发泡过程中形成大量的成核点诱导异相成核,加强泡孔的成核;另一方面,纳米粒子独特的优点还可有效改善聚合物材料的热性能、结晶性能和流变性能,提高聚合物的熔体强度,抑制泡孔的破裂和坍塌,更好地控制泡孔增长,改善聚合物超临界流体微孔发泡行为。近年来,聚合物/纳米粒子复合材料超临界流体发泡成为了一个新趋势。Ling 等[5]引入石墨烯作为成核剂和屏蔽剂,通过聚合物/纳米粒子超临界流体微孔发泡制备了超轻聚醚酰亚胺泡沫,研究发现其可作为优秀的电磁屏蔽材料。Baseghi等[6]在高密度聚乙烯(PE-HD)基体中加入碳基纳米片,通过超临界流体发泡制得轻质聚乙烯发泡材料,研究发现其电导率和力学性能均得到了大幅提高。Geng等[7]结合剪切诱导结晶加工成型技术和超临界CO2低温发泡制备了具有串晶泡孔结构的聚乳酸(PLA)发泡材料,极大地提高了PLA的冲击强度。Liu等[8]采用核壳结构的纳米粒子作为成核剂,通过提高超临界流体发泡技术制备了具有纳米泡孔的发泡聚合物材料,实现了微纳泡孔发泡材料的制备。此外,Zhao等[9]研究表明,采用超临界流体预发泡技术可极大地提高纳米粒子在聚合物/超临界气熔混合体系中的分散效果,可制得具有更小泡孔尺寸和更大泡孔密度的发泡材料。大量研究表明,在超临界流体发泡过程中,纳米粒子的加入不仅可有效改善聚合物超临界流体的发泡行为,提高发泡材料的泡孔品质和性能,还可实现发泡制品的功能化。

本文主要介绍了纳米粒子对聚合物/纳米粒子复合材料超临界流体发泡的作用,探讨了纳米粒子对聚合物超临界发泡行为的影响机理,分析了聚合物/纳米粒子复合材料超临界微孔发泡的影响因素。

1 纳米粒子对超临界流体发泡的作用

纳米粒子由于其独特的小尺寸和大比表面积特性,使其在聚合物超临界发泡(尤其是微孔发泡)过程中有着重要的作用。其主要体现在以下几个方面:(1)作为异相成核剂,可提高聚合物超临界流体的成核能力,增加成核数量,改善发泡制品的泡孔密度、泡孔尺寸以及泡孔分布,制备具有微纳泡孔结构的聚合物发泡材料;(2)可有效改善聚合物的各项性能,从而提高超临界发泡制品的强度与模量;(3)引入碳纳米管、石墨烯、纳米碳纤维等[10]具有特殊性能的纳米粒子,可在提高泡孔品质和材料性能的同时实现发泡样品的功能化(导热性、导电性、电磁屏蔽等)。

1.1 制备微纳泡孔结构的聚合物发泡材料

聚合物微孔发泡是目前国内外发泡成型的一个新方向。在聚合物/纳米粒子复合材料超临界流体发泡中,纳米粒子起到异相成核剂的作用,可加强泡孔成核、增加泡核数量、减小泡孔尺寸、提高泡孔密度,同时又由于纳米粒子小尺寸和大比表面积的特性,可有效改善聚合物/超临界流体气熔混合体系的流变特性和发泡行为,从而实现聚合物微孔发泡。Lee等[11]在聚苯乙烯(PS)/蒙脱土超临界发泡材料的性能研究中发现,当PS在高压下进行超临界CO2发泡时,PS的玻璃化转变温度和剪切黏度明显降低,改善了其超临界发泡行为,在加入20 %(质量分数,下同)的蒙脱土后,复合材料发泡样品的的平均泡孔直径从6 μm降低到1.4 μm,同时,泡孔密度从7.6×109个/cm3增加到5.0×1011个/cm3,极大地增加了泡孔数量,制得了高品质的微孔聚合物发泡材料。Wang等[12]研究了聚甲基丙烯酸甲酯(PMMA)/碳纳米管复合材料的超临界流体发泡性能。结果发现,在碳纳米管添加量为1 %时,复合材料的发泡效果最好,不仅降低了发泡样品的泡孔尺寸(其泡孔尺寸达到微米级)、提高了其微泡孔密度,还显著改善了泡孔均一性。此外,Youhei等[13]将用2种不同表面改性方法得到的层状硅酸[十八烷基铵硅酸盐(ODA)和十八烷基三甲基铵硅酸盐(SBE)]添加到PLA中,对PLA 纳米复合材料进行超临界微孔发泡。研究表明,通过添加纳米粒子成核剂得到了泡孔尺寸为360 nm,泡孔密度高达1.2×1014个/cm3的泡孔结构,制备了具有微纳泡孔结构的聚合物超临界发泡材料。

1.2 提高发泡样品的力学性能

将纳米粒子加入到聚合物超临界流体发泡材料中,不仅可以提高聚合物基体的力学性能,还能在超临界发泡过程中减小泡孔尺寸、提高泡孔密度,实现聚合物超临界流体微孔发泡,从而提高聚合物超临界发泡制品的力学性能。Li等[14]在PMMA/氧化石墨烯复合材料超临界流体发泡性能的研究中发现,氧化石墨烯可很好地改善PMMA发泡材料的综合性能和超临界发泡材料的泡孔形态结构,从而大幅提高发泡制品的力学强度。在研究中,当氧化石墨烯的含量从零增加至1.5 %时,复合材料的平均泡孔直径从20.1 μm降低至2.2 μm,泡孔密度从2.8×108个/cm3增加至3.3×1010个/cm3,泡孔尺寸达到微米级,且其超临界微孔发泡材料的压缩强度也从13 MPa增加至39 MPa。Kramschuster等[15]研究发现,加入蒙脱土后,PLA超临界流体发泡样品的泡孔尺寸降低、泡孔密度增大,使其微孔发泡样品的拉伸强度与韧性均大幅提高。

此外,对于具有较高长径比的层状或纤维状纳米粒子(如蒙脱土、氧化石墨烯、碳纳米管等),在超临界流体微孔发泡过程中,随着泡孔的长大,纳米粒子沿泡孔壁取向,增加了泡孔壁的厚度和强度,从而大大提高了超临界发泡材料的模量。Okamoto等[16]对聚丙烯(PP)/蒙脱土复合材料超临界流体发泡样品进行切片,通过透射电子显微镜(TEM)照片很好地证明了这一过程(如图1所示)。图中,由于泡孔在长大的过程中2个相邻泡孔间会产生双向拉伸应力,在该应力作用下,层状的纳米黏土粒子沿泡孔壁取向(图1中A、B、C处),这一取向行为可提高泡孔壁的厚度和强度,增大发泡材料的模量。

(a)单泡孔壁 (b)3个泡孔壁图1 PP/蒙脱土复合材料泡孔壁的TEM照片Fig.1 TEM of cell walls of PP/MMT composite foams

1.3 实现聚合物超临界流体发泡材料功能化

加入纳米粒子可提高聚合物超临界发泡材料的泡孔品质,使发泡样品具有良好的力学性能、热性能以及尺寸稳定性等。如若在聚合物/纳米粒子复合材料超临界流体发泡过程中加入某些具有特殊性能(如导电、导热、屏蔽和阻透性能)的纳米粒子,不仅可提高发泡样品的泡孔品质与强度,还可实现发泡材料的功能化,制备高性能的聚合物微孔发泡材料。

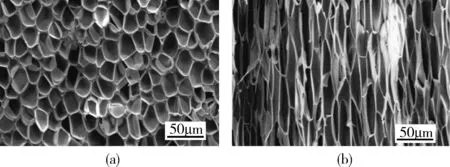

Zhang等[17]在PMMA/石墨烯复合材料超临界发泡的研究中发现,与发泡前的复合材料相比,添加了石墨烯的发泡材料其导电性与电磁屏蔽性能均有极大的提高。此外,在聚合物/纳米粒子复合材料发泡过程中,随着泡孔的增长,纳米粒子能够在基体中得到进一步分散,这对于制备功能化的复合材料非常有利[18]。Ling等[19]研究了超临界微孔发泡对聚醚酰亚胺(PEI)/石墨烯电磁屏蔽性能的影响,发现加入低含量石墨烯(0.18 %,体积分数)的复合材料发泡样品,其电磁屏蔽性能优于加入高含量石墨烯(0.21 %,体积分数)的未发泡样品,这是因为在超临界发泡过程中石墨烯沿泡孔壁取向,形成了具有优良电磁性能的石墨烯网络,并且微孔结构的发泡样品吸收电磁能量的能力更强,从而使得发泡样品的电磁屏蔽性能优于未发泡样品。发泡样品电磁屏蔽性能的强弱与样品的整体结构有很大关系,Monnereau等[20]同样通过超临界流体发泡技术制备了芯层未发泡、表层发泡的聚碳酸酯(PC)/碳纳米管复合材料梯度发泡样品,其发泡层从表层向芯层泡孔尺寸逐渐增大、泡孔密度逐渐减小,其扫描电子显微镜(SEM)微观形貌如图2所示,材料的电磁屏蔽性能大大提高。

图2 PC/碳纳米管复合材料发泡样品的SEM照片Fig.2 SEM of PC/MWCNTs nanocomposite foams

2 纳米粒子对超临界流体发泡的影响

对于聚合物/纳米粒子复合材料,在超临界流体发泡过程中,超临界流体的溶解、扩散以及表面张力等热力学性能对其发泡行为具有非常大的影响,直接决定着泡孔的成核与长大。而纳米粒子的存在与超临界流体发泡过程中泡孔的成核与长大过程密切相关[21],从而直接影响了发泡制品的泡孔形态结构。

2.1 聚合物/纳米粒子复合材料的发泡行为

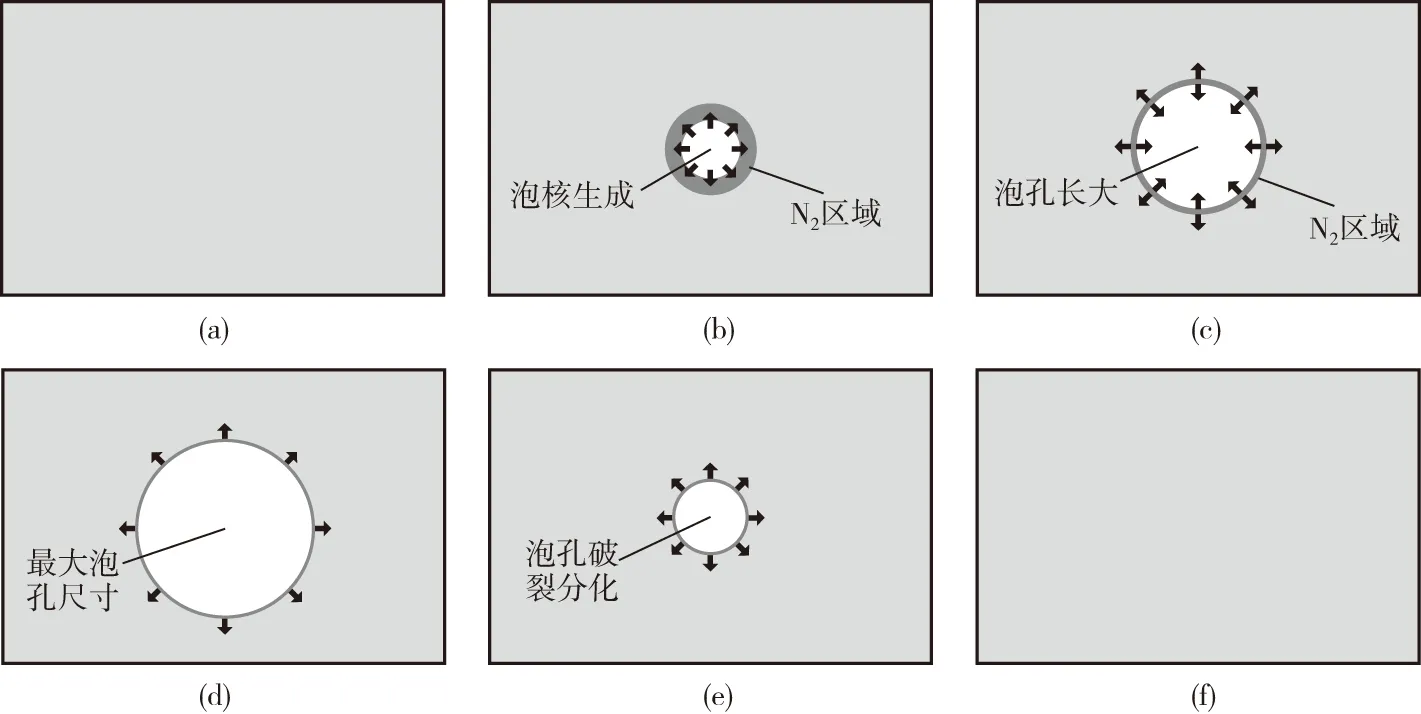

发泡过程:(a)加热 (b)泡核产生 (c)气泡长大 (d)泡孔最大 (e)泡孔破裂 (f)泡孔消失图3 PE-LD/N2两相体系的泡孔生命周期示意图Fig.3 Schematics for PE-LD/N2 system from bubble forming to ending

与传统发泡类似,纳米复合材料的超临界流体发泡同样包括均相体系形成、泡孔成核、泡孔长大、泡孔坍塌等过程(如图3所示)[22]。图3(a)~3(f)描述了低密度聚乙烯(PE-LD)膜发泡过程中泡孔生长和破坏过程。最初,在加热过程中,由于化学发泡剂分解产生的气体使得聚合物基体中溶解的气体含量增加,而由于新生成的泡核具有较高的内压,使N2气体迅速扩散到泡核周围,形成高浓度N2梯度区域,维持泡核增长;当气泡增长达极大值后,泡孔发生破裂。因此在经典成核理论、压力诱导成核理论的基础上,结合超临界流体发泡自身的特点,可分析纳米粒子对聚合物超临界流体发泡的影响机理。

在泡孔成核过程中,纳米粒子对聚合物超临界流体发泡过程的影响机理主要有以下几个方面:首先,根据经典成核理论,泡孔成核的过程可看作是新表面产生的过程。而在聚合物超临界流体发泡中,纳米粒子的加入为聚合物/超临界流体气熔混合体系中新表面的产生提供了可依附的表面,进而降低了新表面产生所需的能量,降低了泡孔成核的自由能垒,从而极大提高了泡孔的成核速率。其次,根据压力诱导成核理论[23-24],泡孔成核的过程可分为2个阶段:第一阶段,快速降压引起体系压力降,诱导泡孔成核,在这一阶段,纳米粒子主要起到异相成核剂的作用,降低泡孔成核的自由能垒,提高泡孔成核速率;第二阶段,已成核的泡孔在长大过程中将引起周围力场的紊乱,诱导形成局部压力降,从而使下一步成核在已有泡孔周围产生,在这一阶段中,纳米粒子会随着聚合物/超临界流体气熔混合体系流动,并且在流动过程中,纳米粒子(如蒙脱土)将会反过来在其周围形成剪切力场,增大附近区域的过饱和度,从而进一步降低临界成核半径与成核自由能垒,增大泡孔的成核速率(如图4所示)。最后,通常纳米粒子与聚合物基体是非完全相容体系,在发泡过程中,纳米粒子的大比表面积使其表面不能被聚合物熔体完全润湿,因此超临界气体分子可预先在聚合物/成核剂两相界面处聚集成空穴,在发泡时,预先存在的空穴可诱导泡孔产生[25]。

图4 滑石粉填充PS的泡孔成核过程的示意图Fig.4 Schematics of bubble formation of PS foam with talc

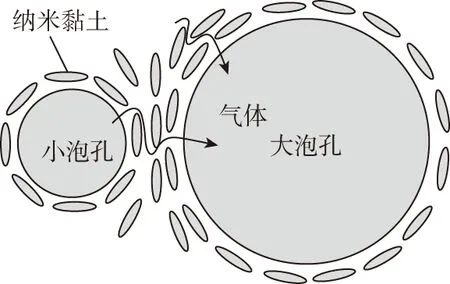

在泡孔长大过程中,纳米粒子对聚合物超临界流体发泡过程的影响机理主要有以下几个方面:首先,根据泡孔成核与长大的竞争机制,纳米粒子的加入可极大提高泡孔的成核速率,使得泡核数量急剧增加,造成参与泡孔长大的超临界气体量减少,从而限制了泡孔的长大。其次,纳米粒子的加入能够增大聚合物/超临界流体气熔混合体系的熔体强度,使得泡壁变厚,从而增大了泡孔长大过程中的阻力,限制了泡孔的长大。对于层状纳米粒子而言,在超临界流体发泡的泡孔长大过程中,纳米粒子在增大泡孔壁附近基体熔体强度的同时降低了气体的扩散速率(如图5所示),从而限制了泡孔长大,可更好地实现聚合物微孔发泡。

2.2 对发泡行为的影响因素

纳米粒子对聚合物/纳米粒子复合材料超临界流体发泡有着至关重要的作用,而纳米粒子对聚合物/纳米粒子复合材料超临界流体发泡行为的主要影响因素有:纳米粒子的种类、含量、分散形态、形貌等。

图5 取向蒙脱土阻止气体扩散的示意图Fig.5 Aligned montmorillonite particles actingas gas diffusion barrier

2.2.1 纳米粒子的种类

近年来,人们研究了各种不同的纳米粒子在聚合物超临界流体发泡领域中的应用,以改善聚合物发泡材料的泡孔品质和性能。在这些常用的纳米粒子中,根据粒子几何形貌的不同可分为一维(层状纳米粒子,如纳米黏土)、二维(纤维状或管状纳米粒子,如碳纳米管)和三维纳米粒子(粒状纳米粒子,如纳米碳酸钙粒子)3类,其SEM微观形貌如图6所示。

在制备聚合物/纳米粒子复合材料的过程中,最为常见的一维纳米粒子有蒙脱土、石墨烯、氧化石墨烯等。通常这类纳米粒子具有阻透性好、易取向等特点,有利于制备阻透性能好、压缩强度高、电磁屏蔽性能好的发泡材料。其中,蒙脱土由于具有来源广泛、环境友好等优点,是聚合物/纳米粒子复合材料研究领域的热点。Lee等[26]通过超临界CO2发泡技术制备了PE-LD/蒙脱土微孔发泡材料。研究发现,制得的插层或剥离型蒙脱土可改善材料的性能,超临界发泡后可得到泡孔分散性好、密度低并且力学强度好的泡孔密度大于109个/cm3、泡孔尺寸约为5 μm的PE-LD/蒙脱土微孔发泡材料。此外,在超临界流体微孔发泡过程中,层状纳米粒子随着泡孔的长大可沿泡孔壁取向,增加了泡孔壁的厚度和强度。笔者所在课题组[27]研究了PLA/氧化石墨烯复合材料超临界CO2微孔发泡。研究发现,氧化石墨烯的存在显著提高了聚合物熔体的流变特性,制得的具有取向泡孔结构的微孔材料(如图7所示)很好地提高了发泡材料的性能。图8显示了PLA和PLA/0.6 %氧化石墨烯纳米复合材料泡孔的SEM照片,从图中可以看出,加入氧化石墨烯后泡孔的结构呈现出明显的取向状态。

(a)纳米黏土 (b)碳纳米管 (c)纳米碳酸钙图6 纳米黏土、碳纳米管及纳米碳酸钙的SEM照片Fig.6 SEM of nano-clay,carbon nanotubes and nano-CaCO3

(a)PLA发泡 (b)PLA/0.6 %氧化石墨烯发泡图7 制备具有取向泡孔结构的微孔材料的成型示意图Fig.7 Schematic illustration of the unidirectional foaming process of neat PLA and PLA/GO nanocomposites

(a)PLA (b)PLA/0.6 %氧化石墨烯图8 PLA及其纳米复合材料泡孔的SEM照片Fig.8 SEM of foamed neat PLA and PLA/GO nanocomposites

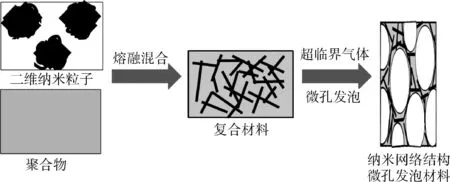

常见的二维纳米粒子包括碳纳米管、碳纳米纤维等,这类纳米粒子在超临界流体发泡过程中易于形成网络结构(如图9所示),有利于制备高导电、高电磁屏蔽性能的功能化聚合物发泡材料。Zhi等[28]在PC/碳纳米管超临界发泡研究中发现,碳纳米管的加入能大幅度提高发泡材料的压缩强度与冲击强度,并且在超临界发泡过程中随着泡孔的增长,碳纳米管在发泡材料的泡孔间相互交错,形成物理网络结构,从而极大提高了发泡材料的导电与电磁屏蔽性能。

图9 纳米网状结构微孔发泡的成型示意图Fig.9 Schematic illustration of the microporou foamingprocess with network nanoparticles

图10 复合纳米粒子的超临界发泡泡孔成核与长大过程示意图Fig.10 Schematic diagram of bubble nucleation and growth of composite nanoparticles

纳米二氧化硅、纳米碳酸钙等是最为常用的三维纳米粒子,笔者所在课题组[29]研究了在高含量纳米碳酸钙(20 %)填充改性PS的研究中,对复合材料进行高压(18 MPa)挤出发泡,并通过对工艺条件的调节,制得了具有二元泡孔结构的PS/纳米碳酸钙复合材料发泡制品。此外,笔者所在课题组[29]还研究了PS/纳米黏土/纳米碳酸钙复合纳米粒子的超临界CO2发泡行为。结果表明,当纳米黏土与纳米碳酸钙同时加入到PS基体中时,2种纳米粒子协同作用增强了成核效果,有利于制得泡孔尺寸更小、泡孔密度更大的微孔发泡材料。复合纳米粒子超临界CO2发泡泡孔成核和长大过程如图10所示。首先,由快速降压引起的气体过饱和诱导泡孔异相成核;然后,部分泡孔长大过程中,在其周围产生的双向拉伸作用而产生局部压力降,使得超临界CO2在该泡孔周围依附纳米黏土、纳米碳酸钙或泡壁进行二次异相成核;最后,在相邻2个泡孔长大过程中,纳米黏土、纳米碳酸钙共同作用在其中间产生轴向取向排列,使得泡孔周围PS基体的熔体强度和泡孔壁的强度增大,有利于降低泡孔长大速率,减小泡孔尺寸,形成微孔结构。

2.2.2 纳米粒子含量与分散形貌

纳米粒子含量是改善聚合物发泡性能的重要因素之一。大量研究表明,纳米粒子在提高复合材料发泡性能方面有着一个最佳添加量,低于最佳含量时,随着纳米粒子含量的增加,泡孔尺寸减小、泡孔密度增大,而高于该含量后,继续增大纳米粒子添加量,复合材料的发泡性能下降。Lee等[26]与Zheng等[30]在研究蒙脱土对PE-LD发泡性能的影响中发现,当蒙脱土含量为1 %时,复合材料的泡孔品质最优,发泡性能最好。而Okamoto等[31]与Taki等[32]在研究PP/蒙脱土复合材料的发泡性能时发现,当蒙脱土含量不低于7.5 %时,其发泡效果较好。

此外,纳米粒子的分散形态是改善聚合物发泡性能的另一重要因素。通常,纳米粒子的分散越好其成核作用越强。Wong等[33]研究了插层和剥离2种不同分散结构的蒙脱土对PE-HD基体发泡性能的影响。结果发现,插层型蒙脱土对应组分的发泡材料具有更高的泡孔密度,研究者认为纳米粒子对复合材料发泡性能的影响与聚合物/纳米粒子基体间的相互作用密切相关。在聚合物/纳米粒子复合材料中,纳米粒子与聚合物基体界面间形成的空穴能够诱导泡孔的成核,可提高其发泡能力。此外,聚合物/纳米粒子复合材料的发泡性能还与两相间的相互作用有关,对于相容性好的聚合物/纳米粒子复合材料,纳米粒子与基体间相互作用弱,界面张力较低,使得纳米粒子在聚合物基体中分散均匀,但却不利于两相间空穴的产生,影响了空穴诱导成核;相反,当纳米粒子与聚合物基体的相容性差时,两相间界面张力较高,虽然纳米粒子在基体中的分散差,但却有利于在两相间产生大量的空穴,而这些空穴在发泡过程中易诱导泡孔成核,从而得到更好的发泡效果。

可见,在纳米粒子填充改性不同聚合物进行发泡时,纳米粒子的最佳添加量不同,这需要根据具体的材料体系进行优选,且与纳米粒子在基体中的分散程度密切相关。一般而言,只有分散良好的纳米粒子才能起到提高聚合物基体发泡性能的作用,纳米粒子在聚合物基体中的分散性越好,越不容易团聚,其添加的含量可更高。

3 结晶型聚合物的超临界流体发泡

聚合物结晶行为对超临界流体发泡有着重要的影响,而纳米粒子又直接影响了结晶型聚合物材料的结晶行为,进而影响了聚合物超临界发泡的泡孔成核和泡核增长过程。

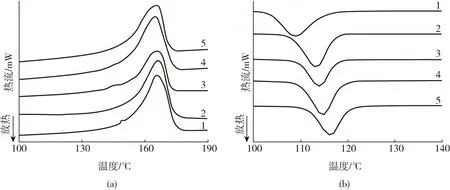

纳米粒子对结晶型聚合物超临界流体发泡过程的影响主要有以下2方面:一方面,纳米粒子在聚合物结晶过程中可起异相成核作用,提高结晶和半结晶型聚合物的结晶度及晶体结构,使得其结晶度增加,结晶区的晶粒更为完善,而在高结晶度聚合物和聚合物结晶区的CO2溶解度很低,这将降低气熔体系中超临界流体的含量,不利于聚合物超临界流体发泡;另一方面,在超临界流体发泡过程泡孔成核阶段,纳米粒子提高了聚合物气熔混合体系中聚合物的结晶能力,使其形成更多的晶核[34],而这些晶核可作为超临界流体发泡的异相成核点,增加了其气体成核数量,此外,在泡孔生长阶段,聚合物结晶性能的提高可在一定程度上增加气熔混合体系的黏度和熔体强度,促进泡孔结构的稳定增长,改善聚合物的泡孔品质。Ding等[35]研究了纳米碳酸钙填充PP复合材料的发泡性能。研究发现,纳米碳酸钙的添加可有效改善复合材料的发泡能力,使得发泡样品的泡孔尺寸减小、泡孔密度增大,而且发现在PP非等温结晶过程中,纳米碳酸钙能够显著地诱导泡孔的异相成核,使得PP的结晶速率提高;PP的结晶温度随纳米碳酸钙含量的增加而升高,如图11所示。Di等[36]研究了纳米粒子的含量对 PLA 泡孔结构形态的影响。结果表明,剥离型的有机黏土片层能够作为一种有效的成核剂用来增强PLA分子的结晶速率,并且随着有机黏土含量的增加,这种效果将会更加明显。

纳米碳酸钙含量/%:1—0 2—3 3—5 4—7 5—10(a)熔融曲线 (b)结晶曲线图11 PP及其纳米复合材料的DSC曲线Fig.11 DSC curves of PP and its nanocomposites

4 结语

随着人们对具有高强度、高韧性、轻量化、功能化材料要求的提高,具有轻量化高性能聚合物纳米发泡材料的研究与开发将是高分子材料科学与工程研究领域的重要内容。然而,目前聚合物/纳米粒子复合材料发泡领域中还有许多基础问题有待深入开展研究,因此在未来的研究中,围绕不同种类纳米粒子的独特优点,结合超临界流体发泡新技术,深入研究聚合物/纳米粒子复合材料发泡过程中泡孔成核及生长的规律,建立纳米复合微孔聚合物成型及工艺的新理论,为纳米复合泡沫材料产业化应用提供理论与生产指导。

[1] Rachtanapun P, Selke S E M, Matuana L M. Relationship Between Cell Morphology and Impact Strength of Microcellular Foamed High-density Polyethylene/Polypropylene Blends[J]. Polymer Engineering amp; Science,2004, 44(8):1551-1560.

[2] Shimbo M, Higashitani I, Miyano Y,et al. Mechanism of Strength Improvement of Foamed Plastics Having Fine Cell[J]. Journal of Cellular Plastics,2007, 43(43):157-167.

[3] Martínez Díez J A, Rodríguez Pérez M A, Saja J A D, et al. The Thermal Conductivity of a Polyethylene Foam Block Produced by a Compression Molding Process[J]. Journal of Cellular Plastics,2001, 37(1):21-42.

[4] Eusebio S, Angel R P M, Jaine L,et al. Influence of Solid Phase Conductivity and Cellular Structure on the Heat Transfer Mechanisms of Cellular Materials: Diverse Case Studies[J]. Advanced Engineering Materials, 2009, 11(10):818-824.

[5] Ling J, Zhai W, Feng W,et al. Facile Preparation of Lightweight Microcellular Polyetherimide/Graphene Composite Foams for Electromagnetic Interference Shielding[J]. ACS Applied Materials amp; Interfaces,2013, 5(7): 2677-2684.

[6] Baseghi S, Garmabi H, Gavgani J N,et al. Lightweight High-density Polyethylene/Carbonaceous Nanosheets Microcellular Foams with Improved Electrical Conductivity and Mechanical Properties[J]. Journal of Materials Science,2015, 50(14):4994-5004.

[7] Geng L H, Li L, Mi H Y, et al. Superior Impact Toughness and Excellent Storage Modulus of Poly(lactic acid) Foams Reinforced by Shish-kebab Nanoporous Structure[J]. ACS Applied Materials amp; Interfaces,2017,9(25):21071-21076.

[8] Liu S, Zoetebier B, Hulsman L,et al. Nanocellular Polymer Foams Nucleated by Core-shell Nanoparticles[J]. Polymer,2016, 104:22-30.

[9] Zhao H, Zhao G, Turng L S,et al. Enhancing Nanofiller Dispersion Through Prefoaming and Its Effect on the Microstructure of Microcellular Injection Molded Polylactic Acid/Clay Nanocomposites[J]. Indengchemres,2015, 54:7122-7130.

[10] Raquez J M, Habibi Y, Murariu M,et al. Polylactide(PLA)-based Nanocomposites[J]. Progress in Polymer Science,2013, 38(10/11):1504-1542.

[11] Zhu B, Zha W, Yang J,et al. Layered-silicate Based Po-lystyrene Nanocomposite Microcellular Foam Using Supercritical Carbon Dioxide as Blowing Agent[J]. Polymer,2010, 51(10):2177-2184.

[12] Wang Y, Liao X, Luo Y,et al. Influence of Surface-functionalized Graphene Oxide on the Cell Morphology of Poly(methyl methacrylate) Composite[J]. Journal of Materials Science amp; Technology,2015, 31(5):463-466.

[13] Fujimoto Y, Ray S S, Okamoto M,et al. Well-controlled Biodegradable Nanocomposite Foams: From Microcellular to Nanocellular[J]. Macromolecular Rapid Communications,2003, 24(7):457-461.

[14] Li M, Cheng P, Zhang R,et al. Preparation of PMMA/Graphene Oxide Microcellular Foams Using Supercritical Carbon Dioxide[C]//2015 Global Conference on Polymer and Composite Materials(PCM2015).Beijing:IOP Conference Series-materials Science and Engineering, 2015:42-47.

[15] Kramschuster A, Gong S, Turng L S,et al. Injection-molded Solid and Microcellular Polylactide and Polylactide Nanocomposites[J]. Journal of Biobased Materials amp; Bioenergy,2007, 1(1):37-45.

[16] Pham Hoal Nam P M, Masami Okamoto, Tadao Kotaka. Foam Processing and Cellular Structure of Polypropy-lene Clay Nanocomposites[J]. Polymer Engineering and Science,2002, 42:1907-1918.

[17] Zhang H B, Yan Q, Zheng W G, et al. Tough Graphene-polymer Microcellular Foams for Electromagnetic Interference Shielding[J]. ACS Appl Mater Interfaces, 2011, 3(3): 918-924.

[18] Antunes M, Velasco J I. Multifunctional Polymer Foams with Carbon Nanoparticles[J]. Progress in Polymer Science,2014, 39(3):486-509.

[19] Watkins S J, Jonker L, Arthur H M. Facile Preparation of Lightweight Microcellular Polyetherimide/Graphene Composite Foams for Electromagnetic Interference Shielding[J]. ACS Applied Materials amp; Interfaces,2013, 5(7):2677-2684.

[20] Monnereau L, Urbanczyk L, Thomassin J M, et al. Gradient Foaming of Polycarbonate/Carbon Nanotube Based Nanocomposites with Supercritical Carbon Dioxide and Their EMI Shielding Performances[J]. Polymer,2015, 59:117-123.

[21] Zhu Z, Park C B, Zong J H. Challenges to the Formation of Nano-cells in Foaming Processes[J]. International Polymer Processing Journal of the Polymer Processing Society,2008, 23(3):270-276.

[22] Leung S N, Wong A, Guo Q, et al. Change in the Critical Nucleation Radius and Its Impact on Cell Stability During Polymeric Foaming Processes[J]. Chemical Engineering Science,2009, 64(23):4899-4907.

[23] C Wang S N L, M Bussmann, W T Zhai,et al. Numerical Investigation of Nucleating-agent-enhanced Heterogeneous Nucleation[J]. Ind Eng Chem Res,2010, 49(7):12783-12792.

[24] Leung S N, Wong A, Wang L C,et al. Mechanism of Extensional Stress-induced Cell Formation in Polymeric Foaming Processes with the Presence of Nucleating Agents[J]. The Journal of Supercritical Fluids,2012, 63(63):187-198.

[25] Leung S N, Wong A, Park C B,et al. Ideal Surface Geo-metries of Nucleating Agents to Enhance Cell Nucleation in Polymeric Foaming Processes[J]. Journal of Applied Polymer Science,2008, 108(6):3997-4003.

[26] Lee Y H, Wang K H, Park C B, et al. Effects of Clay Dispersion on the Foam Morphology of LDPE/Clay Nanocomposites[J]. Journal of Applied Polymer Science,2007, 103(4):2129-2134.

[27] Kuang T R, Mi H Y, Fu D J, et al. Fabrication of Poly(lactic acid)/Graphene Oxide Foams with Highly Oriented and Elongated Cell Structure via Unidirectional Foaming Using Supercritical Carbon Dioxide[J]. Industrial amp; Engineering Chemistry Research,2015,54(2):758-768.

[28] Zhi X, Zhang H B, Liao Y F,et al. Electrically Conductive Polycarbonate/Carbon Nanotube Composites Toughened with Micron-scale Voids[J]. Carbon,2015, 82:195-204.

[29] Yu P, Liu G, Li K, et al. Fabrication of Polystyrene/Nano-CaCO3Foams with Unimodal or Bimodal Cell Structure from Extrusion Foaming Using Supercritical Carbon Dioxide[J]. Polymer Composites,2016, 37(6):1864-1873.

[30] Zheng W G, Lee Y H, Park C B. Use of Nanoparticles for Improving the Foaming Behaviors of Linear PP[J]. Journal of Applied Polymer Science,2010, 117(4): 2972-2979.

[31] Masami Okamoto P H N, Pralay Maiti, Tadao Kotaka,et al. Biaxial Flow-induced Alignment of Silicate Layers in Polypropylene Clay Nanocomposite Foam[J]. Nano Letters,2001, 1(9):503-505.

[32] Taki K, Yanagimoto T, Funami E,et al. Visual Observation of CO2Foaming of Polypropylene-clay Nanocomposites[J]. Polymer Engineering amp; Science,2004, 44(6):1004-1011.

[33] Wong A, Wijnands S F L, Kuboki T,et al. Mechanisms of Nanoclay-enhanced Plastic Foaming Processes: Effects of Nanoclay Intercalation and Exfoliation[J]. Journal of Nanoparticle Research,2013, 15(8):2180-2186.

[34] Taki K, Kitano D, Ohshima M. Effect of Growing Cry-stalline Phase on Bubble Nucleation in Poly(L-Lactide)/CO2Batch Foaming[J]. Industrial amp; Engineering Che-mistry Research,2011, 50(6):3247-3252.

[35] Ding J, Ma W, Song F,et al. Effect of Nano-calcium Carbonate on Microcellular Foaming of Polypropylene[J]. Journal of Materials Science,2012, 48(6):2504-2511.

[36] Di Y, Iannace S, Maio E D,et al. Poly(lactic acid)/Organoclay Nanocomposites: Thermal, Rheological Properties and Foam Processing[J]. Journal of Polymer Science Part B: Polymer Physics,2005, 43(6):689-698.

ResearchProgressesinSupercriticalFluidFoamingofPolymer/NanoparticlesComposites

LIFangfang,PENGXiangfang,CHENBinyi*

(Key Laboratory of Polymer Processing Engineering of Ministry of Education, National Engineering Research Center ofNovel Equipment for Polymer Processing,South China University of Technology, Guangzhou510640, China)

This paper reviewed applications of nanoparticles in supercritical fluid foaming process for polymer nanocomposites as well as their effects on forming mechanisms of the nanocomposites. Effect of nanoparticles on bubble nucleation and growth of polymer foaming were discussed, and factors for the foaming process of polymer-based nanocomposites were analyzed. The trend in development of polymer nanocomposite foams was prospected.

nanoparticle; polymer; supercritical fluid; foaming

2017-06-28

国家自然科学基金项目(51503069、51573063);广东省自然科学基金重点项目(S2013020013855);广东省科技计划项目(2014B010104004、2013B090600126); 广州市科技计划项目(201604010013); 华南理工大学中央高校面上项目(2015ZM099)

*联系人,mebychen@scut.edu.cn

TQ328

A

1001-9278(2017)11-0001-09

10.19491/j.issn.1001-9278.2017.11.001