3D打印参数对聚乳酸试样拉伸性能的影响

于国庆,毕 超

(北京化工大学机电工程学院,北京 100029)

机械与模具

3D打印参数对聚乳酸试样拉伸性能的影响

于国庆,毕 超*

(北京化工大学机电工程学院,北京 100029)

研究了三维(3D)打印关键工艺参数(填充密度、打印层高、打印壁厚和打印温度)对聚乳酸(PLA)试样拉伸强度和断裂伸长率的影响。结果表明,随填充密度的增大,试样的拉伸强度及断裂伸长率均呈增大趋势,但当填充密度为100 %时,试件结构由空间网状结构转变为实体结构,造成断裂伸长率下降;随着打印层高的增加,试样拉伸强度降低,但断裂伸长率增加;随打印壁厚的增加,试样的拉伸强度以及断裂伸长率均呈现增加的趋势,但当打印壁厚为1.6 mm时,试件断面以实体结构为主,造成断裂伸长率下降;PLA材质打印材料在210~220 ℃范围内获得的试件拉伸性能最好。

三维打印;聚乳酸;拉伸性能;打印参数

0 前言

3D打印技术也称增材制造技术[1],加工过程中打印材料通过打印机喷嘴挤出,逐层累积、叠加,进而完成整个制造过程[2]。其具有高效率、低成本、能够加工形状复杂的制件、无加工废料等特点,为零件的加工制造提供了一种新方法。近年来,3D打印技术在工业中的应用成为研究重点[3],但由于其逐层叠加的加工方式,层与层之间的结合是通过固体物料和熔融物料相互粘接来实现,由此导致了试样打印表面品质较差问题的同时,也导致了试样力学性能相对较低,这成为限制其在工业领域广泛应用的关键因素[4-5]。提高打印制品的力学性能和打印精度是3D打印技术的一个重要研究方向。Sood等[6]针对打印试件内部填充间隙对试件弯曲强度、冲击强度的影响进行了研究。Pandey等[7]通过研究打印精度和打印速度的关系,提出了自适应切片方法。Amendola等[8]深入研究了打印制件的结构特征对力学性能的影响。Daekeon等[9]对影响打印制件表面品质的因素进行了研究,并提出了一种表征熔融堆积技术(FDM)打印制件表面粗糙度的方法。胡邓平等[10]分析了打印过程中,形成表面品质误差的因素,并研究了打印速度和挤出速度对打印制件表面粗糙度的影响。本文旨在揭示3D打印关键工艺参数(填充密度、打印壁厚、打印层高以及打印温度)对制品打印时间、耗材用量、拉伸强度、断裂伸长率的影响,所得结论为提高打印试样力学性能和打印表面品质具有一定的指导意义。

1 实验部分

1.1 主要原料

PLA耗材,直径为1.75 mm,PLA Pro,江苏威宝仕有限公司。

1.2 主要设备及仪器

3D打印机,Wiiboox one,江苏威宝仕有限公司;

力学性能测试仪,Zwick/Roell Z010,德国Zwick Roell公司。

1.3 样品制备

首先,利用Solidworks软件设计试样的3D模型,保存为STL格式;其次,把STL文件导入Cura软件中,完成填充密度(20 %~100 %)、外壳壁厚(0.4~1.6 mm)、打印层高(0.06~0.22 mm)及打印温度(190~230 ℃)等打印参数的设定,并将打印速度固定为100 mm/s,导出3G格式文件;最后,将3G格式文件导入3D打印机,进行试样打印;其中打印模型为GB/T 1040.2—2006中的I型试样。

1.4 性能测试与结构表征

拉伸性能按GB/T 1040.2—2006进行测试,试验速率为1 mm/min,每种工况打印5个试样,取其平均值作为最终测试数据。

2 结果与讨论

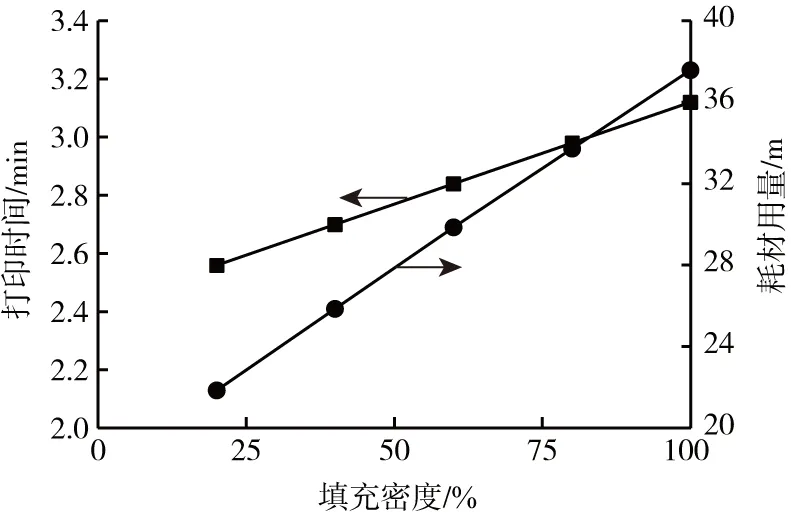

2.1 填充密度

填充密度是指线料在打印试样外形结构内填充的密实程度。填充密度为100 %时为完全填充,此时打印试样为完全密实的实体;填充密度为零时为无填充,此时打印试样为内部无填充的壳体;填充密度在0~100 %之间时,打印试样内部形成空间网状结构。在保持打印温度为220 ℃、打印层高为0.2 mm、打印壁厚为0.8 mm不变的条件下,分别设定填充密度为20 %、40 %、60 %、80 %和100 %,研究填充密度对试样打印时间、耗材用量、拉伸强度、断裂伸长率以及打印表面品质的影响。如图1所示,填充密度与打印时间、耗材用量成正比关系。由图2可知,试样拉伸强度随填充密度的增加而增加,断裂伸长率随填充密度增加先增加后减小,这是因为拉伸强度和断裂伸长率与打印试样的填充结构和线丝间的结合力有直接关系。在非完全填充状态下,空间网状结构在受到拉力作用时,发生网状结构变形、线丝分离和线丝的拉伸断裂。填充密度增加,使得填充结构趋于密实,有效受拉横截面积增加,可承载的拉力增加,即拉伸强度增加。同时填充密度增加后所得结构,在拉伸过程中更有利于形成更多的网状结构变形和线丝分离,从而使得断裂伸长率增加。在完全填充状态下,虽然拉伸强度仍呈现增大趋势,但断裂伸长率有所降低。这是因为,当试样为完全密实的实体时,与其他填充密度的空间网状结构相比,其填充结构变成了密实的线丝堆积结构,这样虽有利于增加拉伸强度,但拉伸过程中失去了网状结构的变形,仅有线丝的分离作用,从而导致断裂伸长率降低。此外,从实验结果上来看,填充密度的大小对试样打印表面品质无影响。

●—耗材用量 ■—打印时间图1 填充密度与打印时间、耗材用量的关系Fig.1 The relationship between filling density, printingtime and filament consumption

图2 填充密度对试样拉伸性能的影响Fig.2 Effect of filling density on tensilemechanical properties

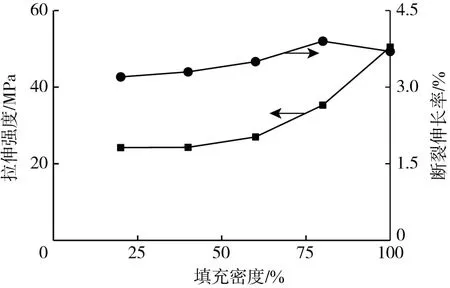

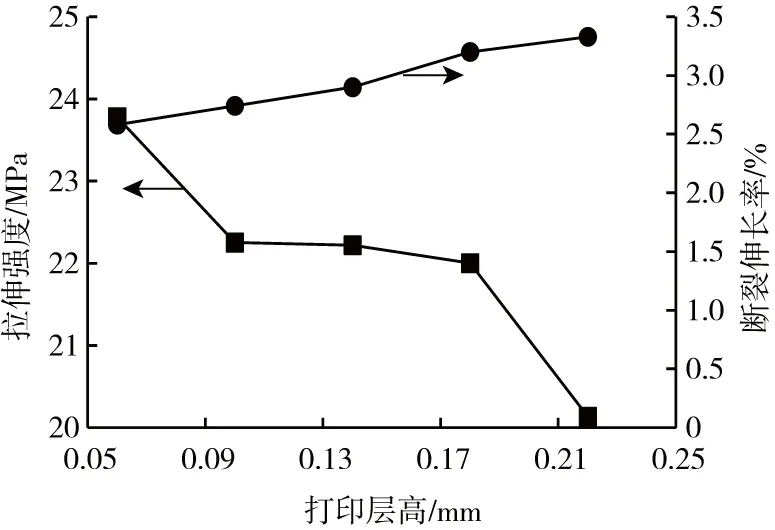

2.2 打印层高

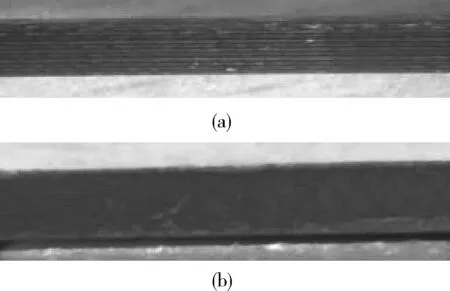

打印层高是指打印过程中喷嘴到上一打印层的距离。打印层高决定试样的打印分层数,打印层高设置越小,打印同一试样打印层数越多。在保持打印温度为220 ℃、填充密度为60 %、打印壁厚为0.8 mm不变的条件下,分别设定打印层高为0.06、0.10、0.14、0.18、0.22 mm,研究打印层高对打印时间、耗材用量、拉伸强度、断裂伸长率以及打印表面品质的影响。从图3中可以看出,随打印层高参数的增加,打印时间减小,但耗材用量基本保持不变。从图4中可以看出,随打印层高的增加,试样拉伸强度降低,而打印层高在0.1~0.2 mm之间时,拉伸强度基本保持不变。试样打印层高的减小,在试样的x、y和z方向上均有利于形成致密的结构,并且有利于增加打印丝之间的结合力,从而有利于提高试样的力学性能。但值得注意的是,3D打印试样在拉伸过程中的变形包括两部分,一部分是材料的变形,另一部分是打印丝之间结合的分开。致密的结构使得打印丝之间的结合力增加,有效地减少了打印丝之间结合分开而形成的变形,从而导致了随打印层高的减小断裂伸长率降低的现象。除此之外,从实验结果上来看,打印层高是影响试样打印表面品质的关键参数。在打印试样侧壁出现了打印品质的差异,打印层高为较高值(0.24 mm)时,试样侧壁表面有明显的分层现象[见图5(a)];打印层高为较低值(0.06 mm)时,试样的侧壁表面更加光滑[见图5(b)]。而在试样上、下表面,打印表面品质没有显著区别。

图3 打印层高与打印时间、耗材用量的关系Fig.3 The relationship between layer height, printingtime and filament consumption

图4 打印层高对试样拉伸性能的影响Fig.4 Effect of layer height on tensile mechanical properties

打印层高/mm:(a)0.22 (b)0.06图5 不同打印层高的打印表面效果图Fig.5 Surface effect of different layer height

2.3 打印壁厚

图6 打印壁厚与打印时间、耗材用量的关系Fig.6 The relationship between shell thickness, printingtime and filament consumption

图7 打印壁厚对试样拉伸性能的影响Fig.7 Effect of shell thickness on tensile mechanical properties

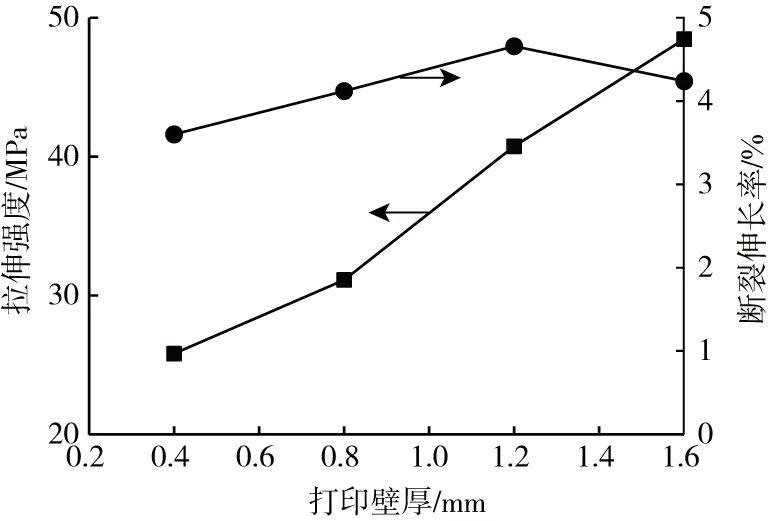

试样外壁是一层由致密结构组成的外壳,其厚度称为打印壁厚。打印壁厚参数的设定必须为喷嘴的整数倍,而本文使用的3D打印机的喷嘴直径为0.4 mm。因此,在保持打印温度为220 ℃、填充密度为60 %、打印层高为0.2 mm不变的条件下,分别设定打印壁厚参数为0.4、0.8、1.2、1.6 mm进行试验。如图6所示,打印壁厚与打印时间、耗材用量成正比关系。由图7可知,随打印壁厚的增加,试样的外壳厚度增大,在进行力学性能测试时,其实际有效受拉截面积增大,从而导致其拉伸强度增大。值得注意的是,断裂伸长率在打印壁厚相对较小时,随打印壁厚增加呈现线性增加趋势,当打印壁厚为1.2 mm时达到最大,此时内部非完全填充区域的变形作用明显。而当壁厚设定为1.6 mm时,断裂伸长率降低,这可能是因为当壁厚较厚时,显现出外壳致密结构对拉伸变形的限制作用。

2.4 打印温度

图8 打印温度与打印时间、耗材用量的关系Fig.8 The relationship between printing temperature,printing time and filament consumption

图9 打印温度对试样拉伸性能的影响Fig.9 Effect of printing temperature on tensilemechanical properties

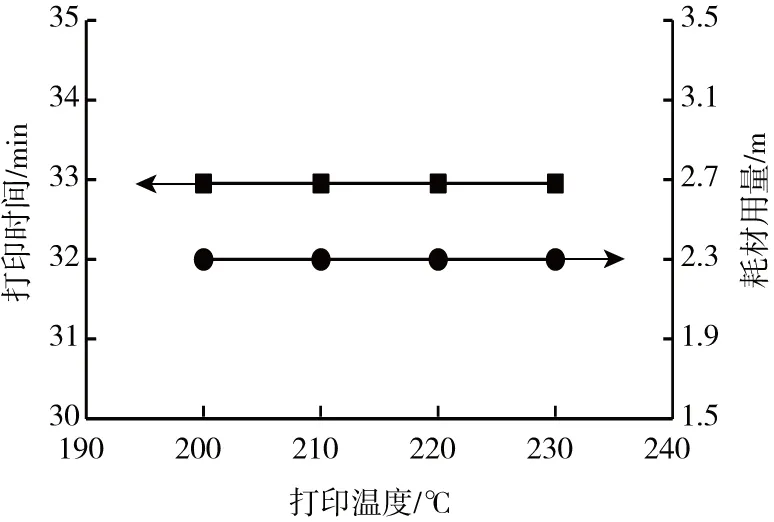

打印温度是指打印过程中打印机喷嘴的温度。打印温度决定着线料经过喷嘴时的熔融状态。在保持打印层高为0.2 mm、填充密度为60 %、打印壁厚为0.8 mm不变的条件下,分别设定打印温度参数为190、200、210、220、230 ℃进行试验。实验中,打印温度设置为190 ℃时,由于PLA物料熔融不充分,出现喷嘴堵塞及层间黏合差的现象,致使试样打印失败,故不考虑190 ℃的影响。如图8所示,打印温度对打印时间和耗材用量无影响。由图9可知,随打印温度的升高,试样的拉伸强度和断裂伸长率均呈现先升高后降低的趋势。当打印温度为210 ℃时,试样的拉伸强度达到最大;打印温度为220 ℃时,断裂伸长率达到最大。分析出现拐点的原因为,当打印温度过低时,PLA耗材经过喷嘴时熔融状态较差,熔体黏度较高,在熔融堆积过程中,层与层之间黏合效果较差。因此,升高打印温度有利于层与层之间的黏合,从而提高试样的拉伸强度和断裂伸长率。但受PLA物料性质的影响,当温度过高时,物料熔体黏度过低,甚至出现物料分解,致使试样的拉伸强度和断裂伸长率下降。由此可见,PLA材质3D打印耗材在210~220 ℃温度范围内时,可获得具有较高拉伸力学性能的试样。此外,从实验结果上来看,打印温度参数对试样表面品质有轻微影响,但影响不大。

3 结论

(1)随着填充密度、打印壁厚参数的增大,打印时间、耗材用量增大;打印层高参数增加,打印时间减小,但耗材用量基本保持不变;打印温度对打印时间、耗材用量无影响;

(2)填充密度为80 %时,试样断裂伸长率达到峰值,同时,试件的拉伸强度随填充密度的增加而增加,当填充密度为100 %时,试件的拉伸强度达到最大值;试样的拉伸强度随打印层高的增加而降低,但试样的断裂伸长率随打印层高的增加而增大,打印层高在0.1~0.2 mm之间时,拉伸强度基本保持不变,试样的断裂伸长率却明显增加;试样的拉伸强度随打印壁厚参数增加而增大,而试样的断裂伸长率呈现先增加后减小的趋势,打印壁厚为1.2 mm时,试样的断裂伸长率达到最大值;

(3)为使PLA物料熔融充分,打印温度需要设定在190 ℃以上,打印温度为210 ℃时,试样的拉伸强度达到最大,打印温度为220 ℃时,断裂伸长率达到最大。

[1] 黄卫东.如何理性看待增材制造(3D打印)技术[J].新材料产业,2013,(8):9-12.

Huang Weidong.A Rational Opinion on the Fused Deposition Modeling(3D Printing) Technology[J].New Material Industry,2013,(8):9-12.

[2] 金泽枫,金杨福,周 密,等.基于FDM聚乳酸3D打印材料的工艺性能研究[J].塑料工业,2016,44(2):67-70.

Jin Zefeng, Jin Yangfu, Zhou Mi, et al. Research of Processing Property of PLA Materials for 3D Printing Based on FDM[J]. Plastics Industry,2016,44(2):67-70.

[3] Lawrence, E Murr. Frontiers of 3D Printing/Additive Manufacturing: from Human Organs to Air Craft Fabrication[J].Journal of Materials Science amp; Technology, 2016, 32(10):987-995.

[4] 曹东伟.基于熔融沉淀快速成型原理的三维打印关键技术研究[D].苏州:苏州大学机械工程学院,2012.

[5] 李小丽,马剑雄,李 萍,等.3D打印技术及应用趋势[J].自动化仪表,2014,35(1): 20-23.

Li Xiaoli, Ma Jianxiong, Li Ping, et al. 3D Printing Technology and Its Application Trend[J]. Automatic Instrument,2014,35(1): 20-23.

[6] Sood A K, Ohdar R K, Mahapatra S S. Parametric Appraisal of Mechanical Property of Fused Deposition Modelling Processed Parts[J]. Materials amp; Design, 2010, 31(1):287-295.

[7] Pandey P M, Reddy N V, Dhande S G. Real Time Adaptive Slicing for Fused Deposition Modelling[J]. International Journal of Machine Tools amp; Manufacture, 2003, 43(1):61-71.

[8] Amendola A, Hernández Nava E, Goodall R, et al. On the Additive Manufacturing, Post-tensioning and Testing of Bi-material Tensegrity Structures[J]. Composite Structures, 2015, 131:66-71.

[9] Ahn D, Kweon J H, Kwon S, et al. Representation of Surface Roughness in Fused Deposition Modeling[J]. Journal of Materials Processing Tech, 2009, 209(15):5593-5600.

[10] 胡邓平,文泽军,陈裕和,等.基于3D打印技术的FDM薄板塑件表面成型精度试验研究[J].中国塑料,2017,31(2):82-87.

Hu Dengping,Wen Zejun,Chen Yuhe,et al. Surface-molding Accuracy of FDM Thin Plastic Parts Molded by 3D Printing[J].China Plasics, 2017,31(2):82-87.

Effectsof3DPrintingParametersonTensilePerformanceofPLAPrintedSpecimens

YUGuoqing,BIChao*

(Department of Mechanical and Electrical Engineering, Beijing University of Chemical Technology, Beijing100029, China)

The paper reported a study on the effect of key 3D printing parameters such as filling density, layer height, shell thickness and printing temperature on tensile strength and elongation at break of 3D-printed (PLA) specimens. The tensile strength and elongation at break of the printed specimens were found to increase with the increase of filling density. However, the elongation at break began to drop at a filling density of 100 %, because there was a structural transformation from space grid structure to the entity one for the printed specimens. Moreover, the elongation at break of the printed specimens increased with an increase of layer height, but their tensile strength trend to decrease. On the other hand, their tensile strength and elongation at break increased with an increase in shell thickness and shell thickness. When the print thickness was 1.2 mm, the elongation at break point began to decrease due to the entity structure of cross section in the printed specimens. The printed specimens achieve optimal mechanical properties when being printed in the temperature range of 210~220 ℃.

three dimensional printing; poly(lactic acid); tensile property; printing parameter

2017-04-21

*联系人,bichao812@sohu.com

TQ325.1

B

1001-9278(2017)11-0125-05

10.19491/j.issn.1001-9278.2017.11.020