模内动态切浇口结构设计

姚 晗,吕宏贵,尹航宇,王 晗

(中国华录·松下电子信息有限公司,辽宁大连116023)

1 引言

伴随模具市场不断趋于完善,竞争愈发激烈,客户对产品的稳定性要求不断提高,为了更好的迎合市场要求,提高竞争能力。如何保持塑件品质一致,同时提升成本竞争优势,是在模具设计过程中需要考虑的重要因素之一。本文通过实际案例设计采用模内动态切浇口的介绍,从设计角度,提供更高效、稳定的切浇口设计案。

2 塑件分析

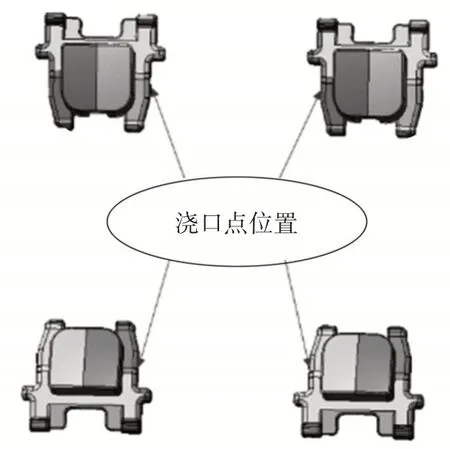

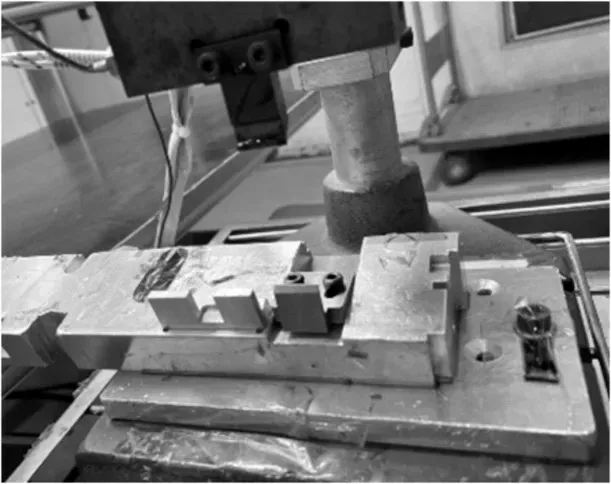

首先对实例塑件进行分析,此塑件成型使用材料为POM,收缩率1.8%。此塑件侧视图中(见图1),浇口形式为侧浇口;在正视图如图2 所示中,取数为1 模4 腔,采用常规的顶杆结构裁切浇口,如图3 所示的方式由于切刀容易损坏,无法满足连续生产需求,需采用人工或专用设备(见图4)进行浇口裁切,其成本较高。

图1 塑件三维侧视图

图2 塑件三维正视图

图3 顶杆切浇口结构

图4 专用设备裁切浇口

3 模内动态切浇口设计

根据客户对于取数的要求,并保证切断面的稳定,设计如下方案解决浇口裁切问题。

如图5所示,定模部分包括定模座板1,定模座板1 的下方设置有定模板2;动模部分包括动模座板3,动模座板3的上方依次设置有垫块4、动模垫板5和动模板6,动模座板3的上方还设置有顶杆垫板7。

定模板2 内开设有定模镶块槽,定模镶块槽内活动连接有定模反顶镶块8,且在定模反顶镶块8 的顶部还设置有定模镶块弹簧9,定模反顶镶块8 上设置有第一限位台阶10,定模镶块槽内则设置有与第一限位台阶10 相匹配的第二限位台阶11,合模状态下第一限位台阶10和第二限位台阶11之间的距离为n。

在动模板6 内活动连接有动模镶块12,动模镶块12 的底端与动模垫板5 固定连接,动模镶块12 能够在合模时与定模反顶镶块8共同合围形成型腔,在定模座板1 和定模板2 内则设置有与型腔相连通的流道13。

动模板6 内对称地设置有两组先开限位机构,的先开限位机构包括开设在动模板6内的沉槽14,沉槽14 内活动连接有限位螺栓15,且限位螺栓15 的底端与动模垫板5固定连接,的先开限位机构还包括位于动模板6 与动模垫板5 之间的先开弹簧16,合模状态下限位螺栓15端头的底端面与沉槽14底部之间的距离为n。

顶杆垫板7上连接有顶杆17和料柄顶杆18,顶杆17 和料柄顶杆18 均活动穿接在动模镶块12 中,顶杆17 的顶端与型腔中的塑件部分相匹配,料柄顶杆18的顶端则与型腔中的料柄部分相匹配。

其中n为预留剪切量,图5a 所示为其合模状态,图5b所示为其开模状态。

图5 模具结构

4 模内运动过程

(1)合模状态下,定模反顶镶块8 和动模镶块12共同合围形成型腔,注塑成型机通过流道13向型腔中注入熔融状态的物料,物料冷却后在型腔中形成塑件,同时还会在料道中形成料柄。

(2)开模时,失去注射成型机的压力后,在先开弹簧16的作用下,动模板6和动模垫板5之间先开,二者的运动距离通过限位螺栓15 进行控制,当限位螺栓15端头的底端面与沉槽14的底部接触时,动模板6和动模垫板5 无法继续相对运动,即动模板6 和动模垫板5之间的分开距离为n;在上述过程中,动模垫板会拉动动模镶块12向下运动,由于定模反顶镶块8是活动连接在定模板2中的,因此当其下方的动模镶块12向下运动时,在定模镶块弹簧9的作用下,定模反顶镶块8也会随着动模镶块12向下方运动,且在第一限位台阶10 与第二限位台阶11 接触后停止运动,也就是说定模反顶镶块8的运动距离也为n。

(3)当定模反顶镶块8和动模镶块12一同向动模侧方向运动时,料道中的料柄部分相对于定模侧不动,这样塑件与料柄部分之间便会在剪切应力的作用下于浇口处自动断开,从而实现自动切浇口的操作。

(4)动模板6和动模垫板5运动到位后,在限位螺栓15的作用下,定模板2和动模板6之间分开(即分型面分开),塑件暴露在空气中,然后注塑机带动顶杆17相对于定模侧上行,由于此时塑件与料柄已经分离,因此顶杆17 将塑件从型腔中顶出,而料柄顶杆18 将料柄从型腔中顶出,塑件和料柄完成脱模。

(5)模具在注塑机的作用下重新合模,等待下一次注射成型操作。

5 结束语

本结构可为设计者提供一种可以在注射成型后开模的同时实现浇口的自动切除操作,既可以节省下单独切浇口工序的大量时间和劳动量,又能够保证切浇口操作的质量稳定性。并且该注射模的制造工艺简单,制造成本低廉。因此,可以说它具备了多种优点,特别适合于在本领域中推广应用,其市场前景十分广阔。