反向冲压机构在翻边冲孔模中的改进方案

马宝顺,孙福春,马骏骁,邓 磊,胡俊涛

(1.盘起工业(大连)有限公司,辽宁大连 116600;2.清华大学工业设计系交通工具造型,北京 100084;3.天津汽车模具股份有限公司,天津 300308;4.联合弹簧(天津)有限公司,天津 300350)

1 引言

降本增效,始终是工业发展的主题,尤其是汽车工业,将会在第四次工业革命的“中国制造2025”和“十四五规划”实施期间得到发扬光大。对于汽车模具而言,将冲压工艺的二序合为一序,无疑对模具成本降低起到重要作用,并提升了冲压效率,可谓一举两得。本文所介绍的反向冲压机构,就是将传统反向翻边和冲孔工艺合二为一:翻边冲孔模,并对反向冲压机构做出重大改进,除结构更加紧凑以外,面对高强板冲压,对冲压回程的可靠性和冲压效率提升意义重大。

2 传统反向冲压机构分析

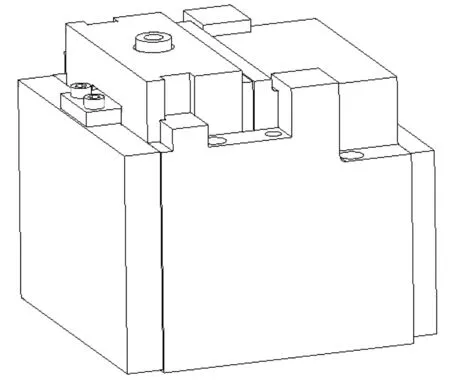

如图1、图2所示,传统反向冲压机构主要由驱动块、横滑块、主滑块和机构座体等几大部分组成。

图1 传统反向冲压机构示意图

图2 传统反向冲压机构示意图

21世纪初问世的反向冲压机构,在减少冲压工序方面,对汽车车身冲压做出巨大贡献。但面对高强板和超高强板冲压,传统反向冲压机构有如下不足:机构的主体部件的驱动块、滑块座、滑块等多选用铸铁材料,其材料的强度等级不足以应对高强板和超高强板,在完成反向冲压工艺的抗载荷冲击的能力就受到很大局限。

传统反向冲压机构,反向力的传递是通过驱动块驱动横滑块;横滑块再传递驱动主滑块,传递过程中多组摩擦副参与滑动,势必阻尼变大,机构回程受到影响;传统反向冲压机构的卸料,通常需要借助压机或者模具本体给予的卸料力来实现,机构本身的复位弹簧力量较小,仅能维持工作滑块和中间滑块以及驱动块的空载复位;传统反向冲压机构,由于靠横滑块来传递动力,机构体积相对比较臃肿,对于紧凑型模具来说,安装传统反向冲压机构占用模具空间较大。因此,在汽车冲压模具中,尤其是高强板冲压工艺中,传统反向冲压机构不再具有明显优势。

3 新型反向冲压机构分析

如图3、图4所示,为了克服以上传统反向冲压机构在结构和应对高强板和超高强板冲压的不足之处,本新型反向冲压机构的应用目的是要能适用高强板和超高强板冲压成形技术。

图3 新型反向冲压机构示意图

图4 新型反向冲压机构示意图

为实现上述目的所采用的技术方案是:该新型反向冲压机构,其特征在于:机构本体通过翻转轴连接杠杆与挡板,杠杆的两端通过连杆轴连接驱动块和滑块,驱动块与机构本体和驱动块挡板通过氮气弹簧构成反向冲压机构的驱动单元;工作滑块与机构本体和滑块挡板通过拉伸弹簧构成反向冲压斜楔机构的执行单元;驱动单元通过连杆轴和杠杆与执行单元连接;驱动块全周设置自润滑耐磨板,与驱动块挡板和机构本体构成多重摩擦副;滑块全周设置自润滑耐磨板,与滑块挡板和机构本体构成多重摩擦副;杠杆通过翻转轴和轴套安装在机构本体上,杠杆的两端通过连杆轴和轴套连接有驱动块和滑块;氮气弹簧为紧凑型强力氮气弹簧,提供强力卸料和机构滑块复位;拉伸弹簧作为氮气弹簧的辅助,提供滑块的辅助复位;该新型反向冲压机构的本体、驱动块、滑块、杠杆、翻转轴和连杆轴等均采用优良高刚性材料,高刚性材料为42CrMo或35CrMoV或GCr15或40Cr。

该新型反向冲压机构的优势在于:使用高刚性材料作为新型反向冲压机构的主体材料,显著提高机构的刚性达2倍以上;杠杆结构在汽车冲压领域首次应用于反向冲压机构中,可使驱动力1 : 1 传递到滑块上,并显著降低摩擦阻尼并缩小机构体积;驱动块与滑块全周采用耐磨板贴付,提高耐磨性的同时,机构后期维护保养的人机工程良好;采用氮气弹簧和拉伸弹簧作为机构本身的卸料和复位压力源,保证卸料力和复位力富足并保证驱动块和滑块可靠复位。

4 新型反向冲压机构实施方案

该新型反向冲压机构,机构底板1 上连接机构本体23、氮气弹簧2和拉伸弹簧21,机构本体23中间通过翻转轴19 安装有杠杆机构12,杠杆12 的两端通过连杆轴11、14 分别安装有驱动块7 和滑块17;驱动块挡板5与机构本体23安装后,为驱动块7构成导向,与安装在底板1 上的氮气弹簧2 共同构成驱动单元;滑块挡板18与机构本体23安装后,为滑块17构成导向,与拉伸弹簧21共同构成滑块单元。护盖13安装在机构本体23 中间上部,与机构本体23 上部的防尘罩8,共同构成整个机构的防护单元。外力驱动驱动块7,经杠杆12传递给滑块17,实现对高强板的反向冲压;外力撤除时,氮气弹簧2驱动驱动块7,通过杠杆12传递给滑块17,与拉伸弹簧21 一起实现强力卸料和复位。机构本体23、驱动块7、滑块17、杠杆12、翻转轴19 和连杆轴11、14 均采用高刚性的材料42CrMo、GCr15等;机构上端设置防尘罩8和护盖13,有效防尘防铁屑等;驱动单元和执行单元设置有限位机构。

驱动块7 和滑块17 全周设置自润滑耐磨板3、4,与驱动块挡板5、滑块挡板18和机构本体23构成多重摩擦副,确保驱动单元和执行单元位移精准;杠杆12通过翻转轴19 和轴套20 安装在机构本体上,杠杆12 的两端通过连杆轴11、14及轴套10、15连接有驱动块7和工作滑块17,实现驱动力1:1 有效传递;氮气弹簧2 为紧凑型强力氮气弹簧,拉伸弹簧21 为强力拉伸弹簧,提供可靠的强力卸料和机构复位;防尘罩8 和护盖13 组合,有效避免冲压过程中的粉尘、铁屑铝屑等进入摩擦副内,保证机构运行稳定。

该新型反向冲压机构的几个关键结构或特征如下:

(1)改变传统反向冲压机构(见图2)主要部件的座体12、驱动块3、横滑块10 和主滑块6 的材料,由铸铁材料更换成高刚性材料,机械强度得到显著提升,经过仿真分析和耐久性试验,整套机构的刚度提升2 倍以上,冲压载荷超过2倍。

(2)改变传统反向冲压机构(见图1)驱动块、横滑块和主滑块的力转移原理,形成该新型反向冲压机构(见图4)杠杆原理的驱动块7通过杠杆12将冲压载荷传递给滑块17的1:1力转移,使得整体机构的体积显著减小,更适用于紧凑型模具的选用。

(3)改变传统反向冲压机构(见图2)的借助压机或模具卸料和弹簧复位方式,该新型反向冲压的高刚性机构(见图4)采用氮气弹簧2和拉伸弹簧21进行强力卸料和复位,且运行可靠。

(4)改善传统反向冲压机构(见图2)的动力单元和执行单元摩擦副没有防尘保护的式样,新型反向冲压的高刚性机构(见图4)机构整体上部设置防尘罩8和护盖13,以阻止粉尘、铁屑铝屑等进入到摩擦副,保证机构运行稳定。

(5)改变传统反向冲压斜楔机构(见图2)的一体式驱动块、横滑块和主滑块形式,该新型反向冲压机构(见图4)的驱动块7和滑块17均采用自润滑耐磨板3、4 贴付,提高强度的同时,还有益于今后的维护保养,人机工程优良。

5 新型反向冲压机构在翻边冲孔模中的应用

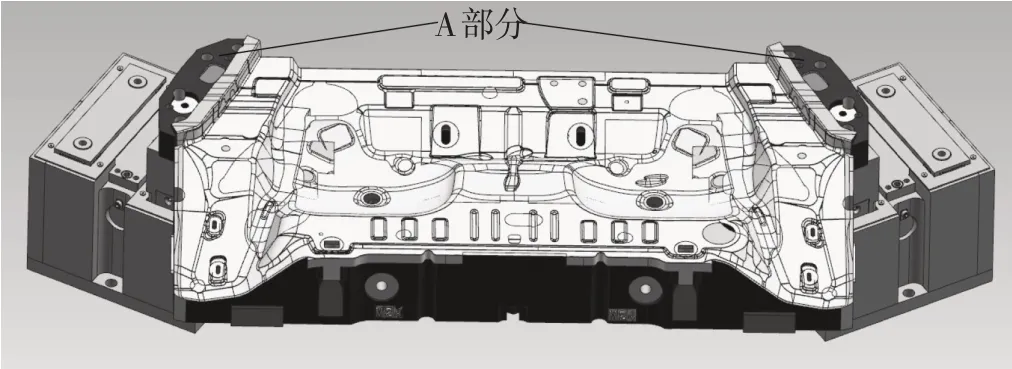

图5所示为某车型的后地板3D 数模平面截图。该冲压件采用了高强板,主要目的为了减轻车身重量以利节能和提高车身强度以利安全。

图5 某车型后地板实体示意图

如图6 所示,该后地板冲压件的冲压成形工序OP30为冲孔翻边模,冲孔载荷较小,采用的仍为传统斜楔机构;翻边长度较大,翻边力和退料力较大。为保障翻边成形品质和可靠退料卸料,因此采用了两套新型反向冲压机构对该后地板冲压件的两侧进行翻边成形(图示两侧A部分为安装在新型反向冲压机构滑块上的翻边成形刀块)。

图6 新型反向冲压机构翻边成形模具局部示意图

使用该新型反向冲压机构的翻边冲孔模在冲压线上表现优异,全线运行稳定,制件成形品质优良。

6 总结

相比传统反向冲压机构,该新型反向冲压机构的显优势在于:采用杠杆结构,实现1:1 力传递,结构紧凑,更适合二合一冲压工序;该新型反向冲压机构的驱动块、滑块、座体间均贴付可更换耐磨板,在提高机构本身刚性的基础上,更有利于日后的模具维护与保养,人机工程优良;该新型反向冲压机构的回程单元采用了强力氮气弹簧和拉伸弹簧的组合形式,机构回程和卸料得到可靠保障;使用高刚性材料作为新型反向冲压机构的主体材料,显著提高机构刚性达2倍以上。