超大型浮体柔性连接器疲劳强度模型试验

祁恩荣,宋 恒,李志伟,张 浩,夏劲松,竺一峰

(1.中国船舶科学研究中心,江苏 无锡 214082;2.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003)

超大型浮体柔性连接器疲劳强度模型试验

祁恩荣1,宋 恒2,李志伟1,张 浩1,夏劲松1,竺一峰1

(1.中国船舶科学研究中心,江苏 无锡 214082;2.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003)

为了保证超大型浮体的作业安全,需要精确评估连接器结构疲劳强度。文章针对一种由尼龙柔性夹层和环肋加强圆管轴构成的铰接式连接器,开展了疲劳强度模型试验,测量了热点应力、疲劳寿命和裂纹扩展。考虑接触、柔性层以及开孔的影响,采用三维有限元方法计算了连接器结构应力,分别基于S-N曲线和裂纹扩展,给出了柔性连接器疲劳寿命评估方法。比较分析表明,计算得到的连接器结构应力和疲劳寿命与模型试验结果吻合,文中方法可用于柔性连接器结构疲劳强度设计

超大型浮体;柔性连接器;模型试验;疲劳寿命

0 引 言

超大型浮体总尺度巨大,需要分成若干个基本模块按功能需求以一定的方式连接而成,连接器是整个系统中一个薄弱环节。超大型浮体长期作业在海上,由风、浪和流引起交变环境载荷可能超过连接器结构的疲劳极限,造成连接器的结构破坏,模块间脱开连接或发生碰撞,从而导致灾难性的后果。为了保证超大型浮体的作业安全,需要精确评估连接器结构疲劳强度。

Ramsamooj和Shugar[1-2]基于断裂力学方法提出了用于海上移动基地连接器疲劳寿命评估方法,进行了连接器疲劳寿命的可靠性分析,包括应力范围、初始裂纹、断裂韧性、门槛值等不确定性分析。刘超等[3]采用有限元方法计算了连接器在不同浪向角和频率下的应力,分析提取出了热点应力传递函数,然后分别基于S-N曲线和断裂力学方法对连接器进行了疲劳分析,比较了不同S-N曲线以及不同初始裂纹尺寸和裂纹扩展公式的影响。王琮等[4]采用局部应力—应变法对浮桥桥垮接头进行了低周疲劳分析,建立了移动载荷通行速度与接头疲劳寿命之间的关系,指出了载荷通行速度的重要性。黄小平等[5]给出了基于裂纹扩展理论的船海结构疲劳评估方法一般步骤,对船海结构典型节点的裂纹扩展寿命预报时所面临的主要问题进行了讨论。虽然针对连接器动力特性开展了大量理论分析和模型试验研究[6-8],但是目前超大型浮体连接器疲劳强度研究还仅限于理论分析,缺乏模型试验的验证。

本文设计了一种由尼龙柔性夹层和环肋加强圆管轴构成的铰接式连接器,针对该柔性连接器开展了疲劳强度模型试验,测量了热点应力、疲劳寿命和裂纹扩展。考虑接触、柔性层以及开孔的影响,采用三维有限元方法计算了连接器结构应力,分别基于S-N曲线和裂纹扩展,给出了柔性连接器疲劳寿命评估方法,并与模型试验结果进行了比较分析。

1 试验模型和加载

以五模块横向浮筒式超大型浮体为研究对象,开展了铰接式连接器载荷与响应研究[7],不同浪向角下连接器受力如图1所示,横坐标是浪向角(°),纵坐标是连接器载荷(N)。当浪向角小于60°时,连接器载荷和模块运动响应较小,纵向载荷(Fx)小于40 MN,可作为连接器的工作载荷;浪向角在60-90°时,连接器载荷和模块运动响应出现峰值,最大纵向载荷可达工作载荷的近3倍,是设计中应该避免的极端载荷。

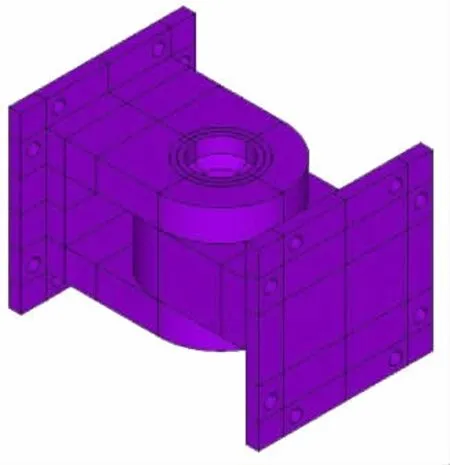

图2 连接器原型Fig.2 Prototype of the connector

根据铰接式连接器载荷与响应研究结果,设计了如图2所示的铰接式连接器,连接器总长4.0 m,宽2.4 m,高2.4 m,主要由单耳、双耳、基座、环肋加强圆管轴和尼龙柔性夹层构成,主要参数如表1所示。柔性夹层布置在单耳和圆管轴之间,采用尼龙66材料(弹性模量8.3 GPa,泊松比0.405),其余构件采用高强度钢(弹性模量206 GPa,屈服强度315 MPa,泊松比0.3)。采用柔性夹层不仅可以减小冲击载荷引起的损伤,而且也可以调节模块间相对运动的频率,以错开波浪谱中能量峰值频率,从而减小模块间相对运动和连接器载荷。圆管轴内表面在单、双耳之间布置环肋加强,采用这样的结构型式一方面是为了减轻连接器重量,另一方面也是为了在极限状态时连接器先于模块和基座破坏。

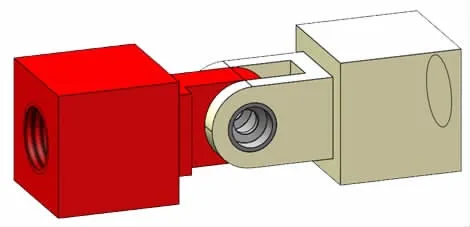

综合考虑连接器结构特点、模型加工工艺、试验加载装置等因素,选择模型与原型的缩尺比为1:20,连接器缩尺前后主要参数见表1。连接器模型如图3所示,将基座与加载装置合为一体,通过后部中心螺杆与疲劳试验机相连。为了加工的方便,钢材采用普通钢(名义屈服强度235 MPa,实测屈服强度300 MPa)。由于缩尺的关系,环肋内径较小,将环肋之间结构拉直。在单耳前部中心开了M10×1.5的螺纹孔,通过定位销控制连接器构件的横向运动。

表1 连接器缩尺前后主要参数Tab.1 Main parameters of the connector

模型试验在疲劳试验机上进行,如图4所示,在模型单耳基座施加交变载荷,在双耳基座施加固支约束。该疲劳试验机的最大加载能力为500 kN,最大加载频率为20 Hz。为了获得丰富的试验数据,并将模型试验时间控制在合理的范围内,选择100 kN和150 kN两种载荷,加载频率12 Hz,载荷应力比为0。在第一阶段100 kN载荷下完成1.2×106次循环,然后在第二阶段150 kN载荷下达到疲劳破坏。

图3 连接器模型 Fig.3 Model of the connector

图4 试验加载Fig.4 Loading of the test

2 测量内容和结果

模型试验测量内容主要包括:(1)热点应力测量;(2)疲劳寿命测量;(3)裂纹扩展测量。

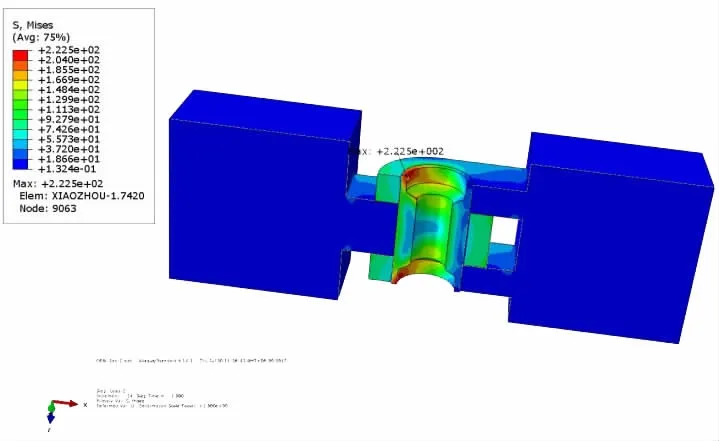

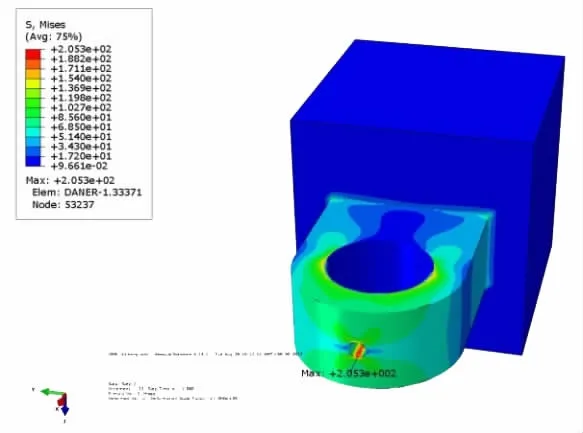

图5-9给出模型整体、双耳、圆管轴、无孔单耳和开孔单耳等效应力分布,X方向为连接器纵向(加载方向),Y方向为连接器垂向,Z方向为连接器横向(单耳、双耳和圆管轴向)。根据有限元应力计算结果确定4个应力热点,编号为H1-4,如表2所示。

表2 模型应力热点和测点Tab.2 Hot spot and measuring points of the model

图5 模型整体等效应力Fig.5 Equivalent stress of the model

图6 双耳等效应力Fig.6 Equivalent stress of the binaural

图7 圆管轴等效应力 Fig.7 Equivalent stress of the pipe shaft

图8 无孔单耳等效应力Fig.8 Equivalent stress of the monaural without hole

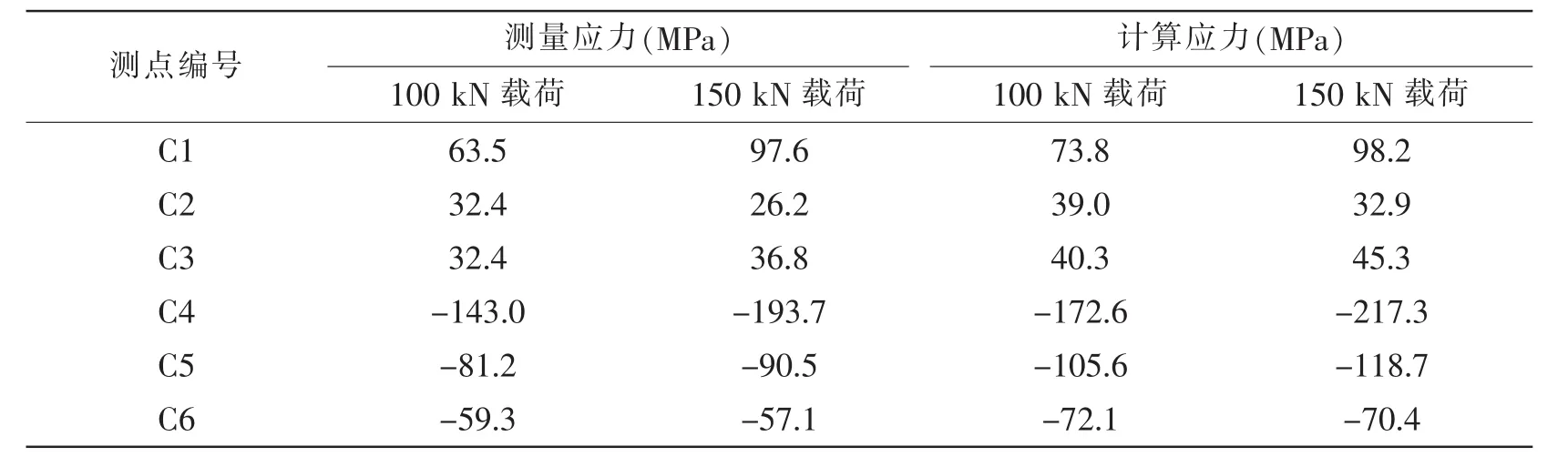

由于单、双耳内表面以及开孔内表面为接触面,应力热点H1,H3和H4均无法布置测点,只有应力热点H2可以布置测点,对应测点编号为C4。为了验证有限元计算结果,在双耳外侧和外表面布置3个测点,测点编号为C1-3;在圆管轴内表面和环肋内表面布置2个测点,测点编号为C5-6。合计6个应力测点,如表2所示。表3给出在100 kN和150 kN载荷下测点应力测量结果,表中应力正值表示拉应力,应力负值表示压应力,可与有限元计算结果进行比较分析。

图9 开孔单耳等效应力Fig.9 Equivalent stress of the monaural with hole

图10 单耳疲劳破坏Fig.10 Fatigue collapse of the monaural

表3 模型测点应力比较Tab.3 Stress comparison of measuring points

在第一阶段100 kN载荷下,加载频率12 Hz,完成了1.2×106次循环,将连接器卸载,详细检查各应力热点和测点情况,单耳、双耳、圆管轴和柔性层均未发生破坏。

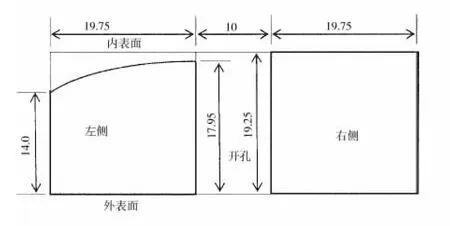

在第二阶段150 kN载荷下,加载频率12 Hz,进行到1.7×105次循环时,单耳开孔处发生疲劳破坏,如图10所示,连接器其它构件未发生破坏。对裂纹扩展进行测量,如图11所示,开孔右侧宽度和深度方向均已被裂纹贯穿;开孔左侧外表面宽度方向已被裂纹贯穿,外侧裂纹深度14.00 mm,孔边裂纹深度17.95 mm。测量结果表明,裂纹从外表面孔边向外侧和内表面扩展,裂纹深度和宽度之比为a/b=0.20。

3 有限元应力计算

基于ABAQUS软件进行有限元接触计算,建立连接器力学仿真模型,共计23 401个节点,20 741个块单元。忽略内螺纹的影响,在单耳前部中心开了直径为10 mm圆孔。采用罚刚度法对连接器接触力学计算,并采用绑定节点的办法建立柔性夹层与单耳内壁的复合材料层合模型,以减少接触对数量提高计算效率及收敛性[9]。

图5-9给出模型等效应力分布,为模型应力热点和测点的确定提供了依据。

表3给出模型测点应力比较,有限元计算结果与试验测量结果吻合较好,各测点应力的大小以及随载荷的变化规律一致。有限元计算结果略大于试验测量结果,这可能是由于有些测点的贴片位置与计算点的位置存在细微偏差。

表4 模型热点应力计算Tab.4 Calculated stress of the hot spot

表4给出模型热点应力计算结果,模型双耳内表面热点H1和单耳内表面热点H3应力较小;圆管轴内表面热点H2应力较大,但是为压应力;单耳开孔内表面热点H4应力最大,是关注的重点。模型热点应力计算结果为模型试验和疲劳评估提供了依据。

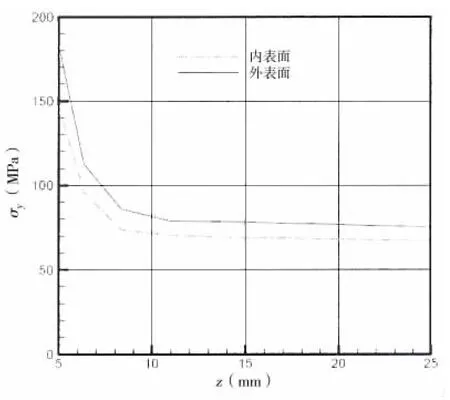

图12给出模型开孔附近单耳内、外表面应力分布,横坐标为距孔中心距离z(mm),纵坐标是Y方向应力σy(MPa)。单耳内表面的最大应力147.8 MPa,平均应力为74.3 MPa,应力集中系数为1.99。单耳外表面的最大应力183.3 MPa,平均应力为85.0 MPa,应力集中系数为2.16。热点H4位于开孔内表面靠近单耳外表处,H4应力与外表面的平均应力的比值为2.61。开孔处应力计算结果为确定拉伸和弯曲应力以及应力强度因子放大系数提供了依据。

图11 开孔处裂纹扩展Fig.11 Crack propagation near the hole

图12 开孔处应力分布Fig.12 Stress distribution near the hole

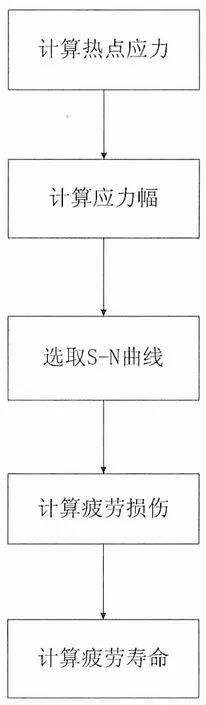

4 基于S-N曲线的疲劳评估

基于S-N曲线的疲劳评估流程如图13所示。疲劳寿命(即循环次数N)与应力幅(Δσ或S)相关,连接器节点所受的交变应力范围值S与应力循环次数N的关系可表示为[10]

式中:m和K为S-N曲线参数。由于连接器模型在制造过程中未经火焰切割,同时没有进行焊接,因此采用B型S-N曲线估算各热点的疲劳寿命,参数K=1.01×1015,m=4。

根据Miner线性累积损伤理论,连接器结构疲劳累积损伤程度可表示为[11]

式中:D是结构疲劳累积损伤的一个量度量,当结构发生疲劳破坏时,D=1;ni是应力范围Si对应的实际循环次数;Ni是结构在应力范围Si的恒幅交变应力作用下达到破坏所需的循环次数。

表5给出基于S-N曲线疲劳评估方法得到的热点在100 kN载荷、150 kN载荷和组合载荷下的循环次数。各热点在100 kN载荷下达到破坏所需的循环次数N1均大于第一阶段试验循环次数1.2×106,因此第一阶段不会发生疲劳破坏;热点H4在150 kN载荷下达到破坏所需的循环次数N2大于第二阶段试验循环次数1.7×105,但是在组合载荷下达到破坏所需的循环次数n2小于第二阶段试验循环次数1.7×105,因此热点H4在第二阶段发生疲劳破坏。基于S-N曲线的疲劳评估结果与试验结果一致。

表5 S-N曲线疲劳评估Tab.5 Fatigue evaluate by S-N curve

图13 S-N曲线疲劳评估流程 Fig.13 Evaluate flow by S-N curve

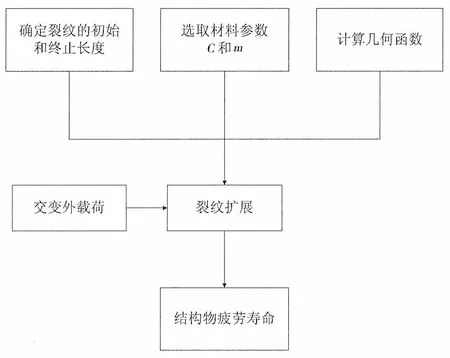

图14 裂纹扩展疲劳评估流程Fig.14 Evaluate flow by crack propagation

5 基于裂纹扩展的疲劳评估

基于裂纹扩展的疲劳评估流程如图14所示。典型的疲劳裂纹扩展可以分成三个阶段:低速扩展段I、稳定扩展段II和快速扩展段III。结构的疲劳寿命基本上取决于裂纹在第II阶段的扩展情况,通常采用Paris公式描述稳定扩展段中疲劳裂纹扩展的规律[11]:

式中:a为裂纹深度;N为应力循环次数;ΔK为应力强度因子范围;C和m为材料的裂纹扩展参数,可以用试验的方法获得。对于包括奥氏体在内的钢,在空气中或其它小于100°C的非腐蚀环境,推荐m=3,C=5.21×10-13。

应力强度因子可写成

式中:S为应力范围;Y(a)为几何修正系数。

在拉伸应力和弯曲应力的作用下,考虑单耳开孔的影响,几何修正系数为

式中:MK为应力强度因子放大系数,考虑开孔的影响,可采用三维有限元方法计算;ρ为拉伸应力与应力范围S之比;Yt(a)和Yb(a )分别表示受拉伸应力作用和受弯曲应力作用的几何修正系数,可采用Newman-Raju 公式计算[11]。

对(3)式两边进行积分,可以得到连接器的疲劳寿命

式中:a0为初始裂纹长度;af为连接器发生破坏时的裂纹长度,Nf为连接器的疲劳寿命。

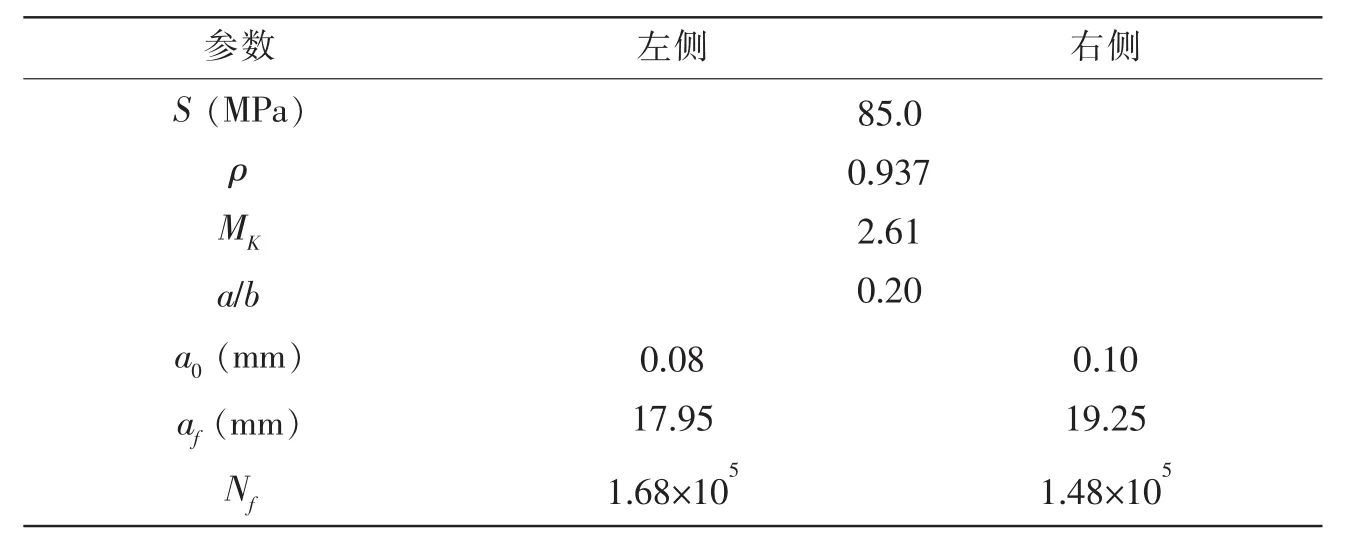

表6给出基于裂纹扩展疲劳评估方法得到的单耳开孔左、右侧在150 kN载荷下达到破坏所需的循环次数 Nf,表中也列出了主要参数,S=85.0 MPa,ρ=0.937,MK=2.61,a/b=0.20。在第一阶段 100 kN 载荷后,开孔处无疲劳破坏发生,左侧a0=0.08 mm;右侧a0=0.10 mm。在第二阶段150 kN载荷后,左侧af=17.95 mm,Nf=1.68×105,接近第二阶段试验循环次数 1.7×105;右侧 af=19.25 mm,Nf=1.48×105,小于试验循环次数1.7×105,与S-N曲线疲劳评估的热点H4在组合载荷下达到破坏所需的循环次数n2接近;初始裂纹的细微不同造成了开孔左、右侧裂纹扩展的明显差异。基于裂纹扩展的疲劳评估结果与试验结果一致。

表6 裂纹扩展疲劳评估Tab.6 Fatigue evaluate by crack propagation

6 结 论

本文针对由尼龙柔性夹层和环肋加强圆管轴构成的柔性连接器开展了疲劳强度模型试验,采用三维有限元方法计算了连接器结构应力,基于S-N曲线和裂纹扩展给出了柔性连接器疲劳寿命评估方法,研究结果表明:

(1)发生疲劳破坏的部位位于单耳开孔附近,局部应力集中系数2.61;

(2)初始裂纹的细微不同造成了开孔左、右侧裂纹扩展的明显差异,裂纹深度宽度比0.20;

(3)100 kN和150 kN载荷下连接器疲劳寿命有显著差异,实际作业中应避开不利浪向;

(4)尼龙柔性夹层和环肋加强圆管轴在试验中未发生破坏,说明具有良好疲劳性能;

(5)基于S-N曲线和裂纹扩展的疲劳评估方法的计算结果与试验结果吻合,该方法可用于连接器结构疲劳强度评估。

[1]Ramsamooj D V,Shugar T A.Prediction of fracture-based fatigue life of connectors for the mobile offshore base[J].Marine Structures,2001,14:197-214.

[2]Ramsamooj D V,Shugar T A.Reliability analysis of fatigue life of connectors-the US Mobile Offshore Base[J].Marine Structures,2002,15:233-250.

[3]刘 超,祁恩荣,陆 晔.超大型浮体连接器疲劳评估[C]//2014年船舶与海洋结构学术会议.威海,中国,2014:303-311.Liu Chao,Qi Enrong,Lu Ye.Fatigue assessment for connectors of very large floating structures[C]//Proceedings of 2014 Workshop on Ship and Offshore Structures.Weihai,China,2014:303-311.

[4]Wang Cong,Fu Shixiao,Cui Weicheng.Hydroelasticity based fatigue assessment of the connector for a ribbon bridge subjected to a moving load[J].Marine Structures,2009,22:246-260.

[5]黄小平,罗广恩,卞如冈,祁恩荣.基于裂纹扩展的船海结构疲劳寿命预报存在问题探讨[C]//2012年船舶与海洋结构学术会议.西安,中国,2012:219-228.Huang Xiaoping,Luo Guang’en,Bian Rugang,Qi Enrong,Lu Ye.Preliminary discussion of some important problems meeting in fatigue life prediction of ships and marine structures based on the crack propagation[C]//Proceedings of 2012 Workshop on Ship and Offshore Structures.Xian,China,2012:219-228.

[6]祁恩荣,宋 恒,陆 晔,李志伟,夏劲松.超大型浮体柔性连接器动响应研究[C]//纪念《船舶力学》创刊二十周年学术会议.舟山,中国,2017:209-217.Qi Enrong,Song Heng,Lu Ye,Li Zhiwei,Xia Jingsong.Study on dynamic response of flexible connectors of very large floating structures[C]//Proceedings of Workshop on 20th Anniversary of the Publication of the Journal of Ship Mechanics.Zhoushan,China,2017:209-217.

[7]刘 超,祁恩荣,陆 晔,宋 恒.超大型浮体铰接式连接器载荷与响应研究[C]//2016年船舶与海洋结构学术会议.青岛,中国,2016:1-10.Liu Chao,Qi Enrong,Lu Ye,Song Heng.Study on dynamic response of hinged connectors for very large floating structures[C]//Proceedings of 2014 Workshop on Ship and Offshore Structures.Weihai,China,2014:303-311.

[8]祁恩荣,刘 超,夏劲松,陆 晔,李志伟,岳亚霖.超大型浮体模块柔性连接功能仿真模型试验研究[J].船舶力学,2015,19(10):1245-1254.Qi Enrong,Liu Chao,Xia Jingsong,Lu Ye,et al.Dynamic response of connectors of very large floating structures under shallow draft[J].Journal of Ship Mechanics,2015,19(10):1245-1254.

[9]张 浩,祁恩荣,陆 晔.超大型浮体柔性夹层连接器力学性能研究[C].纪念《船舶力学》创刊二十周年学术会议.舟山,中国,2017:209-217.Zhang Hao,Qi Enrong,Lu Ye.Study on mechanical property of connector with flexible sandwich of very large floating structures[C]//Proceedings of Workshop on 20th Anniversary of the Publication of the Journal of Ship Mechanics.Zhoushan,China,2017:522-530.

[10]中国船级社.海洋工程结构物疲劳强度评估指南[S].中国船级社,2013.China Classification Society.Guidance on fatigue strength assessment of marine engineering structures[S].China Classification Society,2013.

[11]胡毓仁,李典庆,陈伯真.船舶与海洋工程结构疲劳可靠性分析[M].哈尔滨:哈尔滨工程大学出版社,2010.Hu Yuren,Li Dianqing,Chen Bozhen.Fatigue reliability analysis of ship and offshore structures[M].Harbin:Harbin Engineering University Press,2010.

Model test of fatigue strength of a flexible connector of very large floating structures

QI En-rong1,SONG Heng2,LI Zhi-wei1,ZHANG Hao1,XIA Jing-song1,ZHU Yi-feng1

(1.China Ship Scientific Research Center,Wuxi 214082,China;2.Jiangsu University of Science and Technology,Zhenjiang 212003,China)

In order to insure operational safety of very large floating structures(VLFS),it is necessary to accurately evaluate fatigue strength of connectors.In this paper,model test of fatigue strength of a hinge connector,consisting of nylon sandwich and a pipe shaft strengthened by circular frames,is conducted and hot spot stress,fatigue life and crack propagation are measured.Structural stress of the connector is also calculated by a 3D finite element method considering the effect of contact,flexible sandwich and hole and evaluate method of fatigue strength of the connector is also given based on theory of S-N curve and crack propagation separately.Comparative analysis shows that structural stress and fatigue life calculated agree well with those of the model test and the evaluate method can be used to design fatigue strength of flexible connectors.

VLFS;flexible connector;model test;fatigue life

U661.43

A

10.3969/j.issn.1007-7294.2017.11.007

1007-7294(2017)11-1374-09

2017-07-01

国家重点基础研究发展计划资助(2013CB036104)

祁恩荣(1965-),男,博士,研究员,E-mail:qer702@qq.com;宋 恒(1993-),男,硕士研究生。