地铁道岔滑床板断裂失效分析

李二勇, 王 建, 张奕梁

(深圳市帆泰检测技术有限公司, 深圳 518055)

地铁道岔滑床板断裂失效分析

李二勇, 王 建, 张奕梁

(深圳市帆泰检测技术有限公司, 深圳 518055)

采用断口宏微观分析、化学成分分析、金相检验、硬度测试等方法对某地铁道岔滑床板断裂的原因进行了分析。结果表明:滑床板失效模式属于疲劳断裂,焊接工艺不当导致焊缝位置晶粒粗大、硬度偏低以及存在应力集中等是其发生疲劳断裂的主要原因,并由此提出了改进措施。

滑床板;焊缝;疲劳断裂;焊接工艺;应力集中

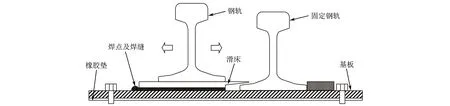

某地铁线路轨道滑床板近期出现多处断裂失效现象,表现为基板完全断开。断裂滑床板服役时间从3个月到半年不等,该批次滑床板、钢轨供应商及生产工艺与以往批次相比均没有变更,服役环境为地铁隧道内。列车运行中变轨时,钢轨在滑床表面横向移动,移动距离大约为滑床长度的一半。滑床截面呈Π形(中空),其两侧外缘与基板焊接在一起,如图1和图2所示,服役时表面承受周期性的压力(来自于列车车轮的滚动),基板下方垫有20 mm厚的橡胶垫,用以吸收列车经过时的振动。滑床和基板材料牌号未知。笔者通过多种理化检验方法以及综合分析,查明了该滑床板断裂失效的模式和原因,并提出了改进建议,以避免类似失效的再发生。

图1 滑床板现场安装形貌Fig.1 Field installation morphology of the slide plate

1 理化检验

1.1 宏观分析

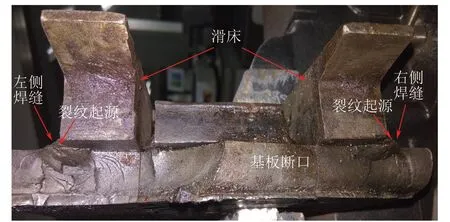

断口宏观检查可见,滑床板左右焊缝均有贯穿裂纹,裂纹源均位于焊缝末端与基材的交界线位置,该处为应力集中点[1]。裂纹初始向下后方小角度扩展,随后大角度向下后方扩展,在裂纹深度距离基材表面

图2 滑床板及钢轨侧视图Fig.2 Side view of the slide plate and the rail

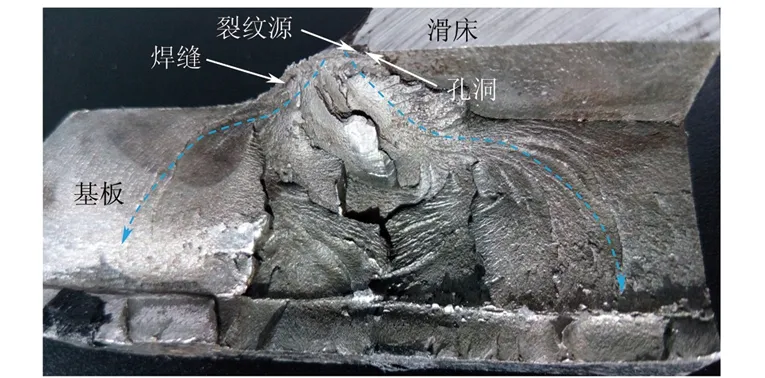

4 mm左右时开始向左右两侧及下方3个方向扩展,如图3所示。左侧焊缝裂纹起源区发现焊缝末端存在较大孔洞,如图4所示;右侧焊缝裂纹起源区未发现焊接孔洞缺陷,如图5所示。图4中虚线箭头指示了裂纹的总体扩展方向,在该线条两侧另有次要扩展方向。

图3 基板断口正视形貌Fig.3 Front morphology of the baseboard fracture

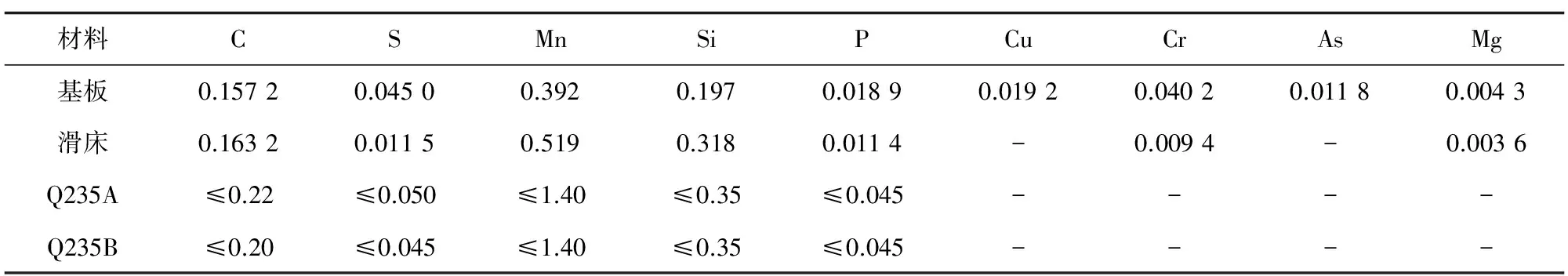

1.2 化学成分分析

采用化学元素分析法对基板和滑床进行化学成分分析。由表1可见,基板和滑床的化学成分均符合GB/T 700-2006《碳素结构钢》对Q235钢成分的技术要求。

图4 左侧焊缝断口宏观形貌Fig.4 Macro morphology of fracture of the left weld seam

图5 右侧焊缝断口宏观形貌Fig.5 Macro morphology of fracture of the right weld seam

表1 基板和滑床化学成分分析结果(质量分数)

1.3 断口扫描电镜分析

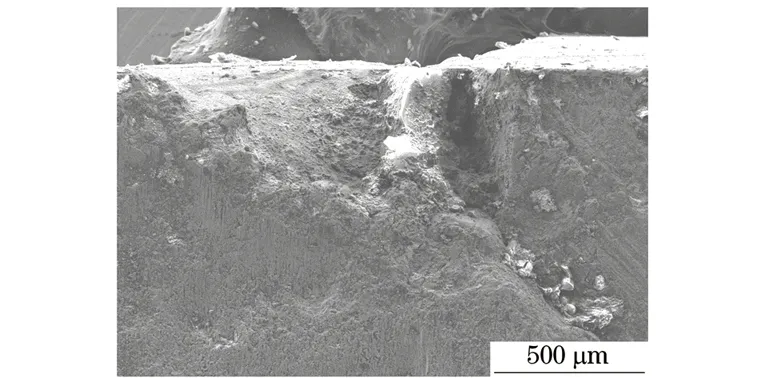

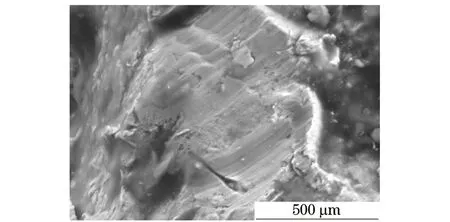

采用扫描电镜(SEM)对失效滑床板断口进行表面微观形貌观察,可见断口表面覆盖大量氧化产物,且左侧断口表面摩擦严重,右侧断口摩擦较为轻微。源区(焊缝根部)发现焊缝表面有凹坑,如图6所示;扩展区以疲劳辉纹为主要微观形貌,如图7所示;终断区以等轴韧窝为主要微观形貌。

1.4 金相检验

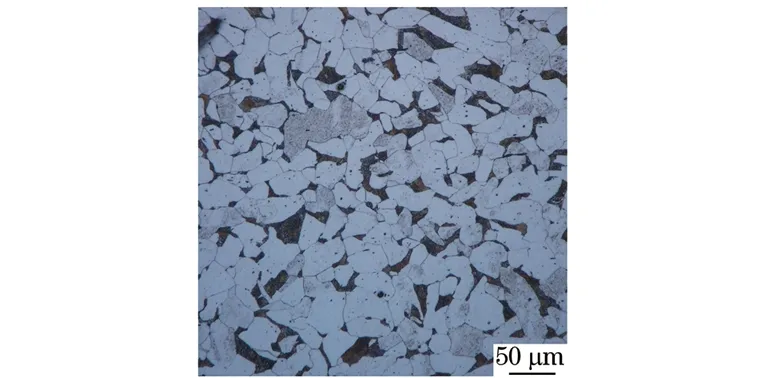

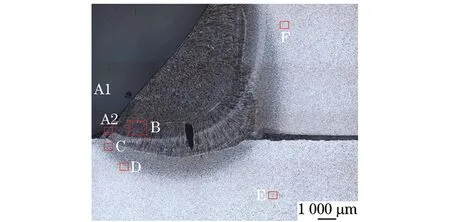

失效件和正常件的基板和滑床显微组织均以珠光体+铁素体为主,其中焊接热影响区有网状铁素体+魏氏组织铁素体+珠光体,基板显微组织为铁素体+珠光体,滑床显微组织为带状铁素体+珠光体,见图8~11。从焊缝截面可以清晰地看出:失效件和正常件的焊接方法不同,正常件焊道明显分为上下两层(表层焊道和底层焊道,其中表层焊道结晶方向与截面垂直,底层焊道结晶方向与截面平行);而失效件焊道仅为一层(焊缝结晶方向与截面平行);另正常件焊缝中发现有焊接孔洞缺陷,见图12和图13。

图6 裂纹源区附近孔洞形貌Fig.6 Morphology of holes near the crack source area

图7 扩展区疲劳辉纹形貌Fig.7 Morphology of the fatigue striations of the expansion area

图8 失效件热影响区显微组织形貌(网状铁素体+魏氏组织铁素体+珠光体)Fig.8 Microstructure morphology of heat affected zone of the failed sample (network ferrite+Widmanstatten ferrite+pearlite)

图9 失效件基板显微组织形貌(铁素体+珠光体)Fig.9 Microstructure morphology of baseboard of the failed sample (ferrite+pearlite)

图10 正常件热影响区显微组织形貌(网状铁素体+魏氏组织铁素体+珠光体)Fig.10 Microstructure morphology of heat affected zone of the normal sample (network ferrite+Widmanstatten ferrite+pearlite)

图11 正常件基板显微组织形貌(铁素体+珠光体)Fig.11 Microstructure morphology of baseboard of the normal sample (ferrite+pearlite)

图12 失效件左侧焊缝末端截面形貌及硬度测试位置Fig.12 Cross-section morphology of the left weld seam end of the failed sample and hardness test positions

图13 正常件左侧焊缝末端截面形貌及硬度测试位置Fig.13 Cross-section morphology of the left weld seam end of the normal sample and hardness test positions

1.5 硬度测试

分别对失效件和正常件焊缝截面试样进行硬度测试,测试位置如图12和图13所示,测试结果见表2,可见失效件和正常件基体硬度接近,而失效件焊缝硬度比正常件焊缝硬度低30%~60%。

表2 失效件和正常件焊缝硬度测试结果

2 分析与讨论

由化学成分分析结果可知,失效地铁道岔基板和滑床材料均为Q235钢。由金相检验结果可知,失效件和正常件基板和滑床的显微组织均以珠光体+铁素体为主,其中滑床有带状组织。从焊缝截面形貌可以看出,失效件和正常件的焊接方法不同,失效件只能够看到一层焊道,而正常件能够看到两层焊道。正常件底层焊道有焊接孔洞,失效件焊缝在焊道与滑床侧面交界处发现孔洞。由硬度测试结果可知,失效件和正常件基体硬度接近,而失效件焊缝硬度低于正常件焊缝硬度30%~60%。由断口分析结果可知,失效件左侧和右侧裂纹源均位于焊缝末端与滑床侧边交界位置(即滑床与基板缝隙的末端),该处为应力集中点。

综上所述,滑床板断裂是由于失效件焊缝晶粒粗大、硬度低,焊缝末端与滑床侧边交界位置原本就存在应力集中,在车辆行驶时的周期性压力作用下,此处萌生裂纹,随后裂纹沿着热影响区与基材交界面向焊缝内部扩展,到达热影响区最低点时改向硬度更低的基体内部扩展,最终形成疲劳断裂[2-5]。

3 结论及建议

滑床与基板焊缝处存在焊接缺陷,是导致滑床板在焊缝处疲劳断裂的主要原因。

建议改善焊接工艺,收焊时焊枪停留时间适当缩短;另外采用正常件的焊接工艺,即在滑床和基板交界线处分两次焊接,有利于改善晶粒粗大和应力集中问题。

[1] 张建国.铁路道岔滑床板断裂分析[J].理化检验-物理分册,2011,47(9):583-585,588.

[2] 陈海田.50 kg/m武钢U71Mn钢轨闪光焊接性能探讨[J].山东工业技术,2016(13):30.

[3] 李大东,龚利军,余腾义,等.PG4钢轨闪光焊接头落锤断裂原因分析[C]//第九届中国钢铁年会论文集.北京: [出版者不详],2013:1-7.

[4] 鲍磊,韩自力,张银花,等.高速铁路钢轨质量评估[J].中国冶金,2014,24(11):9-13.

[5] 张倩,邹定强,杨其全.U71Mn钢轨闪光焊接头断裂原因分析[C]//2014年海峡两岸破坏科学与材料试验学术会议暨第十二届破坏科学研讨会、第十届全国MTS材料试验学术会议论文集.南投:[出版者不详],2014:1.

Failure Analysis on Fracture of the Slide Plate of a Metro Turnout

LI Eryong, WANG Jian, ZHANG Yiliang

(Shenzhen Fantai Test Technology Co., Ltd., Shenzhen 518055, China)

By means of macro and micro fracture analysis, chemical composition analysis, metallographic examination and hardness test, the fracture reasons of the slide plate of a metro turnout were analyzed. The results show that the failure mode of the slide plate was fatigue fracture. The coarse grain and lower hardness of the weld seam caused by the improper welding procedure, as well as the stress concentration at root of the weld seam, were main reasons for the fatigue fracture. Finally, the corresponding improvement measures were put forward.

slide plate; weld seam; fatigue fracture; welding procedure; stress concentration

10.11973/lhjy-wl201708013

2016-05-11

李二勇(1977-),男,工程师,硕士,主要从事机电产品失效分析工作,legent@yeah.net

U214.8+1

B

1001-4012(2017)08-0595-04