采煤机二轴齿轮片状剥落与断齿原因分析

苏 乐, 王培科

(西安煤矿机械有限公司, 西安 710032)

采煤机二轴齿轮片状剥落与断齿原因分析

苏 乐, 王培科

(西安煤矿机械有限公司, 西安 710032)

采用宏观分析、化学成分分析、金相及硬度检验、力学校核及工况条件分析等方法对某采煤机二轴齿轮片状剥落与断裂的原因进行了分析。结果表明:由于加工工艺不当导致齿轮齿面存在磨削淬火层与再回火层,是该齿轮片状剥落与断裂的主要原因,并提出了合理的预防与改进措施。

齿轮;片状剥落;断齿;加工工艺;磨削淬火层

某公司生产的采煤机在某矿使用3个月、累计采煤约54万t后,左摇臂出现冲击噪声异响,严重影响采煤效率,采用艾默生公司生产的CSI2140振动分析仪对摇臂的各个齿轮传动部位进行检测,发现二轴的振动频率及振幅较大,将摇臂拆开后发现轴齿轮齿面出现片状剥落与断齿现象。此矿位于陕北侏罗纪煤田,开采的工作面煤层平均厚度4.36 m,结构较复杂,含夹矸2~3层,夹矸厚度0.4~0.6 m,顶板岩性多为细砂岩、粉砂岩,次为泥岩;底板岩性以粉砂岩为主,其次为泥岩及细砂岩。煤层硬度系数f为3~4,工作面长度310 m,走向长度约2 260 m,设计年采煤量350万t,工作面来压较慢,初采都采用强行放顶,向前推进快,煤层来压慢,采煤机切割过后都是较齐的煤壁,比较坚硬。为防止此类事件再次发生,笔者对失效采煤机轴齿轮进行了检验和分析。

1 理化检验

1.1 宏观分析

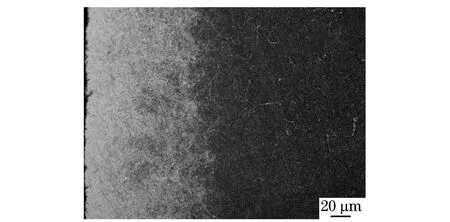

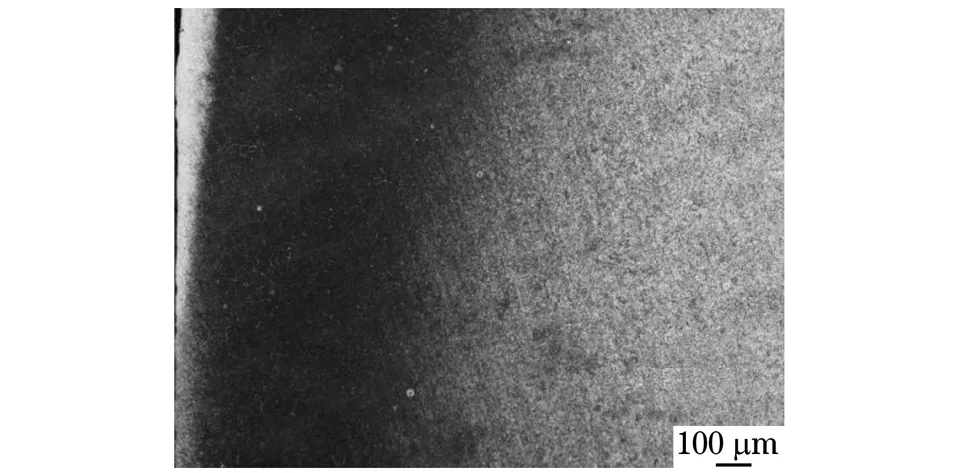

失效轴齿轮位于左摇臂二轴部位,起到传动并减速的作用,与其啮合的惰轮并未发生损坏,而此轴齿轮轮齿的部分齿面节圆附近发生剥落与断齿,剥落深度为0.5~1.8 mm,断口呈疲劳断裂特征,疲劳源位于轴齿轮轮齿齿面剥落点,此轴齿轮模数m=9,齿数z=39,其中有4个连续齿的同侧齿面发生损坏,剥落区面积分别约为10 mm×510 mm,9 mm×510 mm,10 mm×500 mm,8 mm×280 mm,见图1和图2。

1.2 化学成分分析

在失效齿轮上取样进行化学成分分析,结果见表1,由此判定齿轮材料为18Cr2Ni4WA钢,且各元素含量均符合GB/T 3077-2015技术要求。

图1 齿轮剥落形貌Fig.1 Morphology of spalling of the gear

图2 齿轮断口形貌Fig.2 Morphology of fracture of the gear

表1 失效齿轮的化学成分(质量分数)

1.3 金相及硬度检验

分别在齿轮片状剥落最严重部位和未发生片状剥落的部位取样,磨制、抛光成金相试样,采用4%(体积分数)硝酸酒精溶液化学侵蚀,按照JB/T 6141.3-1992和GB/T 13299-1991进行金相检验;按照GB/T 9450-2005分别对齿轮的齿顶、剥落节圆以及未剥落节圆部位进行硬度梯度检验。

图3 失效齿轮截面低倍组织形貌Fig.3 Morphology of sectional macro structure of the failure gear

图5 齿轮齿顶渗碳层显微组织形貌Fig.5 Morphology of microstructure of carbarized layer of the gear tooth top

图6 齿轮剥落齿面节圆处磨削淬火层形貌Fig.6 Morphology of the grinding hardened layer of the spalling gear tooth surface near the pitch circle

图7 齿轮剥落齿面靠近齿顶磨削淬火层形貌Fig.7 Morphology of the grinding hardened layer of the spalling gear tooth surface near the top

图8 齿轮剥落齿面靠近齿根磨削淬火层形貌Fig.8 Morphology of the grinding hardened layer of the spalling gear tooth surface close to the root

由图3齿轮剥落部位截面形貌可以看出,剥落深度均在渗碳层深度范围内。由图4和图5可见:齿顶渗碳层深度为2.9 mm,有效硬化层深度为2.5 mm,满足技术要求的2.0~2.6 mm;齿顶表面硬度为59.0~60.0 HRC,满足技术要求的58.0~62.0 HRC;齿顶渗碳层显微组织中存在角块状碳化物。由图4和图6~8可见:右侧齿节圆处(已剥落区)的渗碳层深度为2.2 mm,有效硬化层深度为1.8 mm,低于技术要求;左侧齿节圆处(未剥落区)的渗碳层深度为2.3 mm,有效硬化层深度为1.9 mm,也低于技术要求;剥落深度为0.2~1.6 mm,剥落最深处显微组织为细小针状马氏体+残余奥氏体,位于亚共析区;剥落齿面存在磨削淬火层,且在节圆位置最深为0.15 mm,远离节圆位置逐渐减小,在距齿顶径向距离3 mm处或齿根6 mm处消失,磨削淬火区沿齿面径向长约11 mm;剥落区均分布在磨削淬火层区间,剥落齿面存在磨削淬火层与再次回火层,在磨削淬火层的表面存在磨削微裂纹,如图9所示。由图10可见,未剥落齿面未发现磨削淬火层与再次回火层以及磨削微裂纹。由图4和图11可见:齿轮心部硬度为41.0~42.0 HRC,满足技术要求的38.0~42.0 HRC;齿轮心部显微组织为回火板条马氏体。

图9 二次淬火区与剥落区的关系示意图Fig.9 Schematic diagram of the relationship between the two quenching zone and the spalling zone

图10 齿轮未剥落齿面渗碳层显微组织形貌Fig.10 Morphology of microstructure of carburized layer of the normal gear tooth surface

图11 齿轮心部显微组织形貌Fig.11 Morphology of microstructure of the gear center

2 分析与讨论

2.1 齿面显微组织对片状剥落的影响

由金相检验结果可知:未剥落齿面未发现磨削淬火层与再次回火层;片状剥落齿面存在磨削淬火层与再次回火层,从齿面节圆向齿顶或齿根,磨削淬火层厚度逐渐变薄,片状剥落区均分布在磨削淬火区;磨削淬火层显微组织是未回火的针状马氏体及少量残余奥氏体[1],其硬度高(691 HV),脆性大,在齿轮啮合承载下极易产生微裂纹,次表层为再回火层,硬度(532 HV)降低,承载力下降,进一步加剧了齿面的片状剥落速率。因此,齿轮齿面存在磨削淬火层与再次回火层是其产生片状剥落的根本原因。

2.2 齿面有效硬化层深度对片状剥落的影响

图12 齿面接触应力沿层深的分布Fig.12 Distribution of contact stress of the tooth surface along the depth

图13 不同曲率半径齿轮剪切应力分布Fig.13 Distribution of shear stress of gears with different radius of curvature

齿轮齿面接触应力的峰值随曲率半径的增大逐渐移至深处,同样齿面剪切应力的峰值也会随曲率半径的增大从表面逐渐向内移动,见图12和图13[2]。齿轮属线接触传动,两圆柱体接触沿z轴方向产生两种剪切应力:其中沿中心线呈45°的应力逐渐减小且沿z轴的深度为0.786b(b为接触宽度一半);另一剪切应力与滚动方向平行,其沿z轴的深度为0.5b[3]。当接触应力及剪切应力大于硬度决定的强度时,就会引起齿轮的片状剥落与断齿,因此应增加齿轮的有效硬化层深度,但过深的硬化层深度会降低齿轮的韧性,易致使齿角变脆剥落,齿轮抗冲击性能也会降低,且增加了渗碳时间与热处理变形,因此应选择合理的有效硬化层深度。

2.3 齿面磨削量对片状剥落的影响

图14 过量磨削后在硬化层中产生的应力和强度梯度的变化示意图Fig.14 Schematic diagram of the change of stress and strength gradient after excessive grinding in the hardened layer

齿轮齿面的有效硬化层深度不符合技术要求,而齿顶的有效硬化层深度符合技术要求,且齿顶的渗碳层深度、有效硬化层深度均比齿面的多0.6~0.7 mm。左侧齿面实际磨削量为0.6 mm,右侧齿面实际磨削量为0.7 mm,均大于技术要求的0.3~0.4 mm。较大的磨削量降低了齿面硬度,减薄了有效硬化层深度,丧失了齿轮表面良好的残余压应力,过量的磨削还会使齿轮表面的载荷应力发生变化,如图14[3]所示。由图14可见:在磨削前,齿轮表面的载荷应力均低于硬化层的强度梯度;而磨削后,D点之后的载荷应力就会大于硬化层的强度梯度,落在渗碳硬化层的过渡区,从而增加了齿轮深层剥落的倾向性。因此,有时在对深层剥落齿轮的硬化层进行硬度测试和金相分析时并未发现问题,其实这是因为忽略了因过大的磨削余量而产生的剪切应力曲线位移使过渡区强度低于载荷应力。表2所给的磨削余量均为双边,可以看出损坏齿轮实测磨削量远大于工艺要求的磨削量[4-5]。

表2 齿轮(m=12,z=23、最大φ=306 mm)齿面磨削余量对比结果

3 结论及预防措施

齿面存在磨削淬火层与再次回火层是该采煤机二轴齿轮产生片状剥落和断齿的根本原因。

预防措施如下:①细化并优化热处理工艺及装炉工序,减小齿轮变形;②严控齿轮滚齿余量,减小实际磨削量;③优化磨削工序,减小磨削淬火层产生的概率[5];④在磨削后,增加低温回火工序,减小磨削应力,改善磨削层组织,提高齿面磨削组织的韧性。

[1] 孙胜伟,宋亚虎,刘铁山,等.20CrMnMo钢渗碳齿轮磨削裂纹成因分析[J].理化检验-物理分册,2016,52(2):117-120.

[2] 王培科,王维发.满滚子轴承滚柱脱落与掉块原因分析[J].理化检验-物理分册,2010,46(12):791-793.

[3] 张展.齿轮传动的失效及其对策[M].北京:机械工业出版社,2011:126-127.

[4] 杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2002:264.

[5] 王培科.弹簧挡圈磨裂原因分析及防治措施[J].机械工程师,2011(11):126-127.

Cause Analysis on Flaking and Tooth Breaking of the Second Shaft Gear of a Shearer

SU Le, WANG Peike

(Xi’an Coal Mining Machinery Co., Ltd., Xi’an 710032, China)

Causes for the flaking and tooth breaking of the second shaft gear of a shearer were analyzed by means of macroscopic analysis, chemical composition analysis, metallographic examination and hardness test, combined with mechanical checking and working condition analysis. The results show that there were grinding and quenching layer and re-tempering layer on the tooth surface because of the improper processing technology, which was the main cause for the flaking and tooth breaking of the gear. Some reasonable prevention and improvement measures were also proposed.

gear; flaking; tooth breaking; processing technology; grinding and quenching layer

10.11973/lhjy-wl201708017

2017-03-28

苏 乐(1983-),男,工程师,主要从事失效分析及新材料研究工作

王培科(1983-),男,工程师,主要从事失效分析及新材料研究工作,13892811080@163.com

TG115.2

B

1001-4012(2017)08-0611-04