350 MW亚临界机组T91钢再热器管泄漏失效分析

卢 权, 孙 莉, 陆启亮, 陈 伟

(1. 华北电力大学, 保定 071003; 2. 北京联合大学, 北京 100101; 3. 上海发电设备成套设计研究院有限责任公司, 上海 200240)

350 MW亚临界机组T91钢再热器管泄漏失效分析

卢 权1, 孙 莉2, 陆启亮3, 陈 伟3

(1. 华北电力大学, 保定 071003; 2. 北京联合大学, 北京 100101; 3. 上海发电设备成套设计研究院有限责任公司, 上海 200240)

国内某电厂引进型350 MW亚临界锅炉运行1.2×105h后在进行水压试验时,其三级再热器T91钢管道在定位滑块焊接处出现多处泄漏失效现象。对其中两根发生泄漏的T91钢管进行割管取样,通过宏观分析、化学成分分析、力学性能试验、金相检验、扫描电镜以及能谱分析等方法,对其泄漏原因进行了分析。结果表明:焊接工艺执行不当,造成T91钢管在焊接定位滑块时局部管壁被焊穿,同时焊缝中存在气孔等缺陷,是导致其在水压试验时发生泄漏失效的主要原因。

再热器管;泄漏;异种钢焊接;焊穿;气孔

随着锅炉蒸汽参数的提高,对锅炉再热器管材质的要求也越来越高,SA213-T91,T92等高合金耐热钢及不锈钢的应用日益增加,根据设计要求,个别部位需要采取异种钢焊接工艺,这对现场的焊接施工技术也提出了更高的要求。一些新型奥氏体耐热钢,如Super304H,HR3C等也常用于锅炉受热面管的高温段,形成了较多的马氏体/奥氏体类异种钢焊接接头。但是,这类异种钢焊接接头在长期高温、高压运行过程中容易发生泄漏等失效现象[1-5],这将严重影响锅炉的安全稳定运行。

国内某电厂1号和2号两台350 MW亚临界机组累计运行1.2×105h,在停炉检修进行水压试验时,发现部分二、三级再热器管外壁定位滑块焊接处附近有泄漏现象。笔者针对其中两根发生泄漏的三级再热器T91钢管进行割管取样,通过多种理化检验方法,分析了其泄漏失效原因,并据此提出了预防措施及建议。

1 理化检验

1.1 宏观分析

两根取样管段材料牌号、管段规格及取样编号见表1。

表1 两根取样管段材料牌号、规格及编号

Tab.1 The material trademarks, specifications and numbers of the two sampling tube sections

管段位置材料牌号管段规格/(mm×mm)取样编号迎火侧第12排第7根T91钢ϕ63.5×412⁃7迎火侧第45排第6根T91钢ϕ63.5×445⁃6

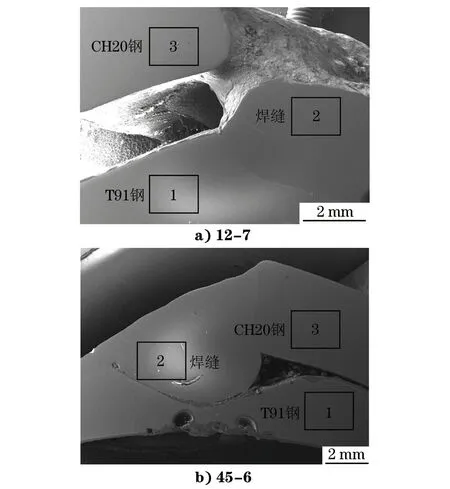

两根取样管段的宏观形貌如图1所示。两根管段的泄漏位置均在定位滑块焊接区,焊接于钢管外壁的两条定位滑块沿钢管长度方向平行排列,每条滑块长度约120 mm,焊缝长度与滑块长度相同,两条焊缝之间间隔圆弧长度约35 mm。宏观检查未见明显的裂纹或胀粗等现象。取样管段定位滑块焊接处管内壁宏观形貌如图2所示。两根取样管段从内壁均可见明显的沿纵向分布的焊缝,这说明两根管段在定位滑块焊接处管内壁均已焊透。

图1 两根取样管段宏观形貌Fig.1 Macro morphology of the two sampling tube sections

图2 两根取样管段定位滑块焊接处内壁宏观形貌Fig.2 Macro morphology of inner wall of the two sampling tube sections at the slider welding position

1.2 化学成分分析

采用QSN750直读光谱仪对两根取样管段进行化学成分分析。表2为两根取样管段母材及焊接定位滑块的化学成分分析结果,可见两根管段母材中各元素含量均符合ASME SA213-SA213M-2010对T91耐热钢成分的技术要求。另外,两根管段焊接定位滑块材料的化学成分分析结果均符合ASME SA351-2007对CH20奥氏体不锈钢成分的技术要求。

1.3 体视显微镜观察

图3为两根取样管段泄漏处内壁表面的体视显微镜形貌,可见两根管子定位滑块焊接处内壁均已被焊穿,内壁可见一定宽度的焊缝形貌。其中12-7管子内壁焊缝处存在一半径约为2 mm的近似圆形孔穴,如图3a)中箭头所指,为焊接过程中产生的气孔缺陷。45-6管子内壁可见沿纵向分布、宽度约5 mm的焊缝区域,且管子内壁焊缝表面粗糙,如图3b)所示。

表2 两根取样管段母材及焊接定位滑块的化学成分(质量分数)

图3 两根取样管段泄漏处内壁体视显微镜形貌Fig.3 Stereo micro-morphology of inner wall of the two sampling tube sections at the leakage position

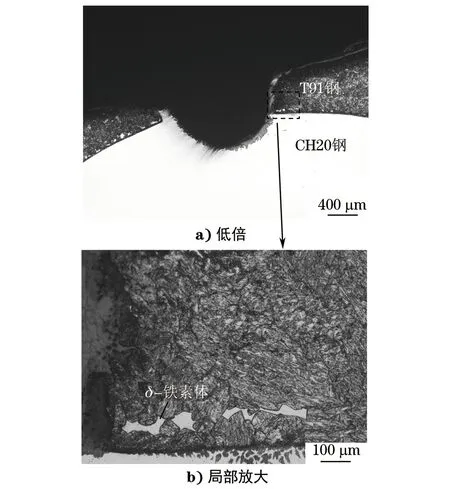

图4 12-7管段焊接处横截面显微组织形貌Fig.4 Microstructure morphology of cross-section of 12-7 tube section at the welding position:a) at low magnification; b) local magnification

图5 45-6管段焊缝处横截面显微组织形貌Fig.5 Microstructure morphology of cross-section of 45-6 tube section at the welding position

1.4 金相检验

图4和图5分别为两根取样管段定位滑块焊接处焊缝横截面形貌。由图4a)可见,12-7取样管段T91钢管内壁焊缝局部存在气孔等焊接缺陷;由图4b)可见,T91钢管焊接热影响区可见少量块状δ-铁素体。由图5可见,45-6取样管段T91钢管内壁焊缝处发现较大的气孔缺陷,且焊接热影响区的组织粗大。管子焊缝处存在气孔缺陷及焊接热影响区组织粗大可能与焊接定位滑块时焊接工艺操作不当,且使用了较大的热输入有关。

图6 两种取样管段焊接处横截面SEM形貌及能谱分析位置Fig.6 SEM morphology and energy spectrum analysis areas of cross-section of the two sampling tube sections at the welding position

1.5 扫描电镜观察及能谱分析

图6为两根取样管段焊接处横截面扫描电镜形貌,表3为对应不同区域的能谱分析结果。由图6可见,两根取样管段焊接处横截面上T91钢管、焊缝和定位滑块3种材料清晰可见,但T91钢管与焊缝金属局部未焊合,界面处可见明显的氧化皮,如图6b)所示。由表3可见,焊缝、定位滑块与T91钢管中各元素含量差别较大,为完全不同的3种材料。其中,定位滑块材料为CH20钢,焊接时采用的焊材牌号为TGS-2CM。

表3 两根取样管段焊接处横截面各位置能谱分析结果(质量分数)

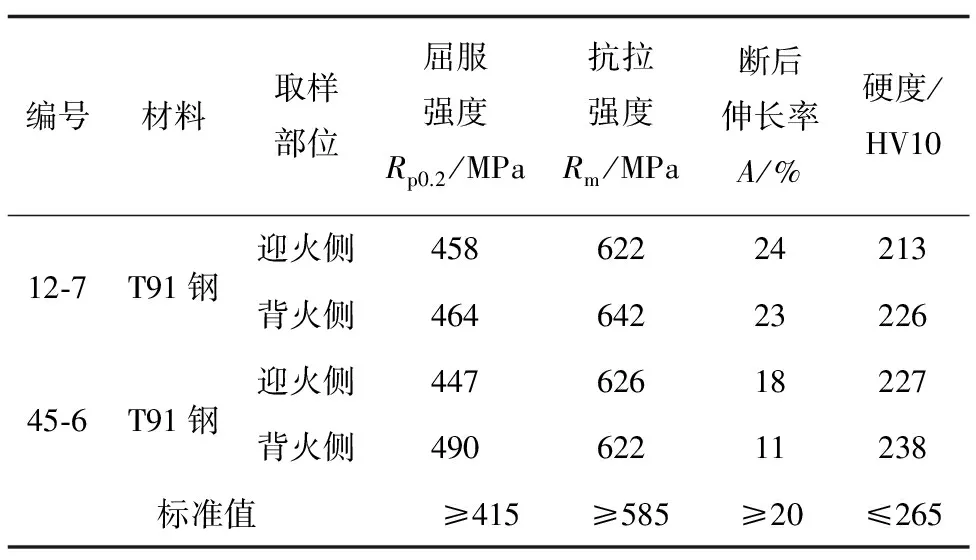

1.6 力学性能试验

两根取样管段母材的室温力学性能试验结果如表4所示。对于两根取样管段,其迎火侧和背火侧的屈服强度、抗拉强度及硬度满足ASME SA213-SA213M-2010技术要求,但45-6管段的断后伸长率已低于标准要求,说明长期服役后T91钢管已出现一定的性能退化。

表4 两根取样管段的室温力学性能试验结果

Tab.4 Mechanical property test results of the two sampling tube sections at room temperature

编号材料取样部位屈服强度Rp0.2/MPa抗拉强度Rm/MPa断后伸长率A/%硬度/HV10迎火侧4586222421312⁃7T91钢背火侧46464223226迎火侧4476261822745⁃6T91钢背火侧49062211238标准值≥415≥585≥20≤265

2 分析与讨论

由上述分析可知,虽然泄漏再热器管已运行较长时间,其母材性能出现一定程度的退化,但其抗拉强度、屈服强度和硬度等性能指标仍符合ASME SA213-SA213M-2010对T91钢的技术要求。T91钢管外壁在焊接定位滑块时,焊缝局部位置钢管壁厚被焊穿,焊接热影响区组织粗大,存在较为明显的气孔等焊接缺陷,从而导致水压试验时T91钢管在焊穿位置发生泄漏。此次再热器管进行水压试验时泄漏位置为T91钢管定位滑块焊接处,由于现场焊缝检测较为困难,因此焊接缺陷难以在施工过程中被发现。

以上分析表明,该三级再热器T91钢管发生泄漏失效主要是由于钢管外壁焊接定位滑块时焊接工艺执行不当,焊接时采用了较大的热输入,从而导致T91钢管局部壁厚被焊穿。

3 结论及建议

该T91钢再热器管外壁在与定位滑块进行异种钢焊接时焊接质量不好,导致局部管壁焊穿、焊缝中存在气孔等焊接缺陷,是造成其在水压试验时发生泄漏失效的主要原因。

建议制定合理的定位滑块焊接工艺,焊接时严格执行焊接工艺,防止管壁焊穿;另外,定位滑块焊接后应进行无损探伤检验,如发现焊接缺陷应及时更换。

[1] 李天.沙角A电厂5号锅炉再热器管泄漏原因分析及处理[J].中国电力,2005,38(5):63-65.

[2] 张玉军,王玉兴.660 MW机组再热器管间支撑焊缝泄漏原因分析[J].华电技术,2009,31(9):39-41.

[3] 王俊霖,刘敏,张萍,等.T91高温过热器管爆裂原因分析[J].理化检验-物理分册,2013,49(9):618-621,624.

[4] 沈美华,祝新伟,潘金平,等.电站锅炉热管常见泄漏原因及主要特征[J].理化检验-物理分册,2013,49(8):533-537.

[5] 蒙新明,张路,赖云亭,等.某超临界机组锅炉过热器管爆管原因分析[J].理化检验-物理分册,2015,51(5):353-357.

Failure Analysis on Leakage of T91 Steel Reheater Tubes in a 350 MW Subcritical Power Unit

LU Quan1, SUN Li2, LU Qiliang3, CHEN Wei3

(1. North China Electric Power University, Baoding 071003, China; 2. Beijing United University, Beijing 100101, China; 3. Shanghai Power Equipment Research Institute Co., Ltd., Shanghai 200240, China)

For an imported 350 MW subcritical boiler of a power plant in China, multiple leakage failure phenomenon occured to the third stage reheater T91 steel tubes at the slider welding positions during hydraulic test after operation for 1.2×105h. Two typical leakage tubes were cut and the leakage reasons were analyzed by means of macroscopic analysis, chemical composition analysis, mechanical property test, metallographic examination, scanning electron microscope and energy spectrum analysis and so on. The results show the improper welding process resulted in local tube wall burn-through and pore defect when welding sliders, which was the main reason for the leakage of the T91 steel tubes during hydraulic test.

reheater tube; leakage; dissimilar steel welding; burn-through; pore

10.11973/lhjy-wl201708016

2016-08-02

卢 权(1982-),男,博士研究生,主要从事金属材料腐蚀与防护方面的研究

陆启亮(1988-),男,硕士,主要从事电站锅炉流动传热计算及电站环保改造方面的工作,luqiliang@speri.com.cn

TG406

B

1001-4012(2017)08-0607-04