铁素体区轧制IF钢试生产实践

高洪刚, 康海军, 海 超, 刘明辉

(本钢板材股份有限公司 产品研究院, 本溪 117000)

铁素体区轧制IF钢试生产实践

高洪刚, 康海军, 海 超, 刘明辉

(本钢板材股份有限公司 产品研究院, 本溪 117000)

为了充分发挥薄板坯连铸连轧机组的优势,采用铁素体区轧制技术试生产了1炉IF钢,对试验钢冷轧料成品与常规轧制成品的组织结构和力学性能进行了对比分析。结果表明:铁素体区轧制IF钢成品在综合性能上要优于常规轧制成品的,尤其是反映深冲性能的重要指标塑性应变比r值比常规轧制成品的平均值高出约0.2;但试验钢成品表面存在典型的热轧除鳞不良导致的氧化铁皮缺陷,表面氧化铁皮问题是其与常规轧制成品相比存在的劣势,也是制约其大批量生产的主要难题。

薄板坯连铸连轧;铁素体区轧制;IF钢;组织结构;力学性能

IF钢又称“无间隙原子钢”,通过添加充足的钛、铌等元素,使钢中的间隙原子碳、氮以碳、氮化合物的形式存在,基体呈无间隙原子状态,该钢具有优良的深冲性能和非时效性[1]。利用带钢在铁素体区变形抗力小的特点,可以在较低温度下对其进行轧制,即实现铁素体区轧制。 铁素体区轧制的带钢强度低、延伸率高,并且轧制温度低,因此铁素体区轧制对生产薄规格且对深冲性能要求较高的产品非常有利[2]。

某薄板坯连铸连轧生产线引进了意大利达涅利公司、美国布里克蒙公司和日本三菱日立公司的技术与设备, 引进了“无氧化保护浇铸、H2结晶器、动态软压下系统、液压厚度自动控制(AGC)、工作辊弯辊控制(WRB)、动态无间隙交叉轧制(PC)控制、工作辊窜辊(WRS)液压活套、粗轧与精轧间快速冷却、半无头轧制、铁素体区轧制”等技术,为提高产品质量、实现高效生产提供了“硬件”保证。经过生产实践,目前已能够生产超低碳钢、低碳钢、中碳钢、高碳钢等钢种。为了充分发挥薄板坯连铸连轧铁素体区轧制的优势,该钢厂在薄板坯连铸连轧机组运用铁素体区轧制技术试生产1炉供冷轧料IF钢。笔者对该炉最终成品的组织和性能进行了分析,并与常规轧制成品的进行了对比,以便为实现后续批量商业化生产铁素体区轧制IF钢冷轧原料奠定基础。

1 试生产过程

该炉IF钢冷轧料生产工艺流程如下:铁液预处理→转炉冶炼→真空循环脱气(RH)炉外精炼→薄板坯连铸连轧(连铸→辊底式均热炉→热连轧→控制冷却→卷取) →冷轧(开卷→酸洗、冷连轧)→连续退火→平整→精整→取样→性能检验→包装出厂。

1.1 成分设计

试验钢成分设计采用(Ti+Nb)IF钢,详细化学成分(质量分数/%)控制情况如下:0.002 5C,0.005Si,0.12Mn,0.008P,0.007S,0.04Als(酸溶铝),0.002 6N,<0.05(Ti+Nb)。

1.2 热轧工序生产情况

试验钢热轧规格为4.0 mm(厚)×1 280 mm(宽),热轧工艺见表1,为保证精轧在铁素体区轧制,进入精轧时的温度要足够低,这就要求粗轧与精轧之间的冷却能力要足够大。从轧制过程来看热轧工艺执行良好,终轧温度与卷取温度命中率均在90%以上。热轧工艺关键是采用低温轧制和高温卷取,因为低温轧制是实现铁素体单相区轧制的前提,高温卷取有利于提高钢材的延伸率,以及对热轧原料组织也有较大影响。为了实现低温轧制和高温卷取,轧制过程中的速率制度、温度制度、冷却工艺等的合理控制非常重要[3]。

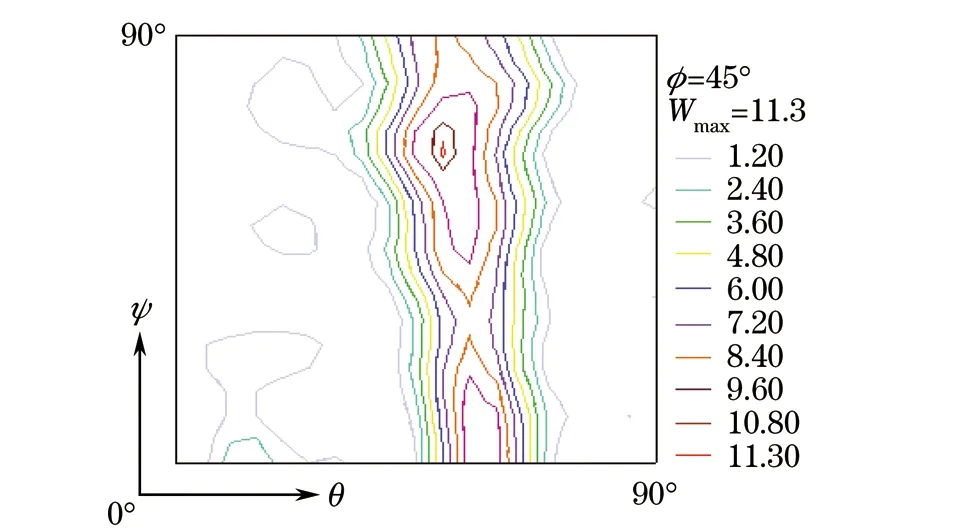

表1 试验钢热轧工艺

1.3 冷轧工序生产情况

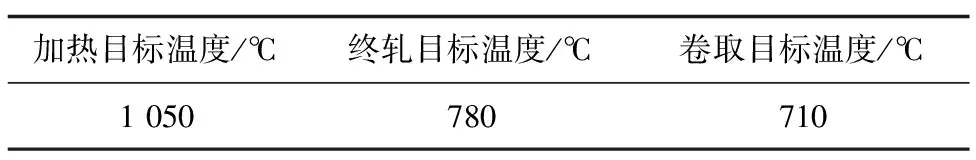

冷轧累计压下率是影响深冲钢最终成型性能的关键因素。随着冷轧压下率的增加,变形储存能不断增大,大的变形储能将促使有利织构{111}进一步发展,保证成品具有良好的深冲性能[4-5]。根据钢种特点及冷轧设备实际情况,冷轧成品规格为0.8 mm(厚)×1 250 mm(宽)。退火工艺是决定IF 钢最终成品性能的关键,退火工艺参数的稳定和充分退火才能保证成品的内在质量和性能。此次生产连续退火温度控制在820 ℃以上,连退机组生产速率控制在200 m·min-1,连退工艺如图1所示。

图1 连续退火工艺Fig.1 The continuous annealing process

2 试验方法与结果

2.1 试验方法

在试验钢成品板宽度1/4处取横向拉伸试样,按照GB/T 228.1-2010中的P6试样要求加工成标距长度为80 mm的试样,采用Zwick/Roell电子拉伸机进行拉伸试验。在试验钢成品板宽度1/4处截取剖面试样,经打磨、抛光和侵蚀后,分别采用光学显微镜和X射线衍射仪进行显微组织和织构分析。

2.2 试验结果

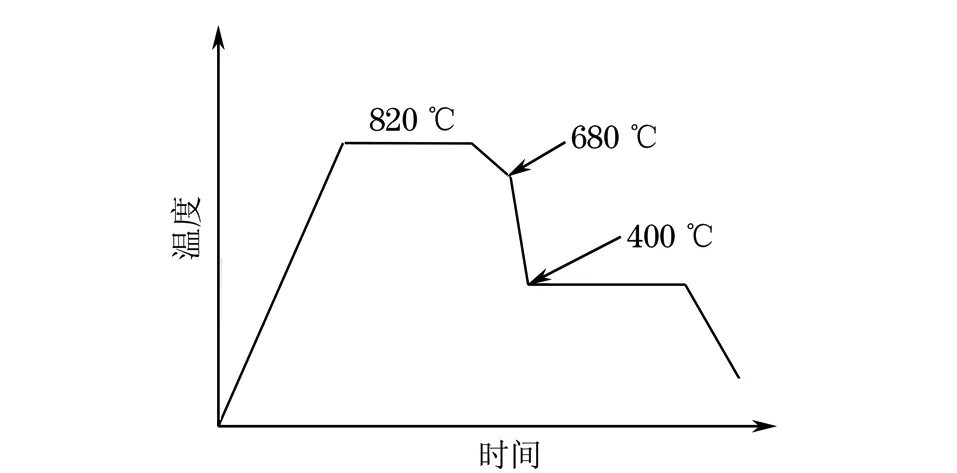

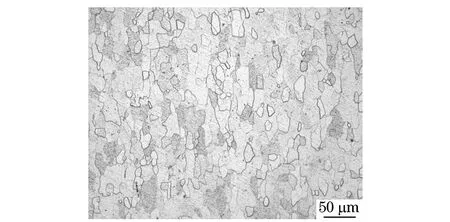

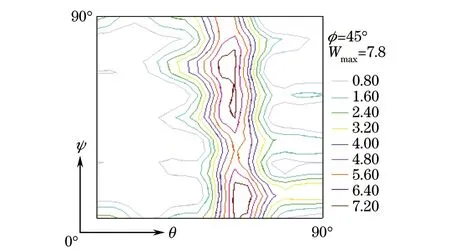

试验钢成品力学性能试验结果均满足相关标准技术要求,见表2。其显微组织为均匀的铁素体,晶粒度为8.0级,见图2;成品的织构以{111}有利织构为主,其他类型的织构分布很弱,{111}织构的分布强度达到了11.3,见图3;有利织构的集中分布使得该试验钢的塑性应变比r值有所提高。从显微组织和纤维织构来看该试验钢具有良好的深冲性能。

3 与常规轧制成品的性能对比

表2 试验钢成品力学性能试验结果

Tab.2 The test results of mechanical properties of the test steel final products

图2 试验钢成品的显微组织形貌Fig.2 Microstructure morphology of the test steel final product

图3 试验钢成品φ=45°的取向分布函数图Fig.3 The ODF figure of the test steel final product (φ=45°)

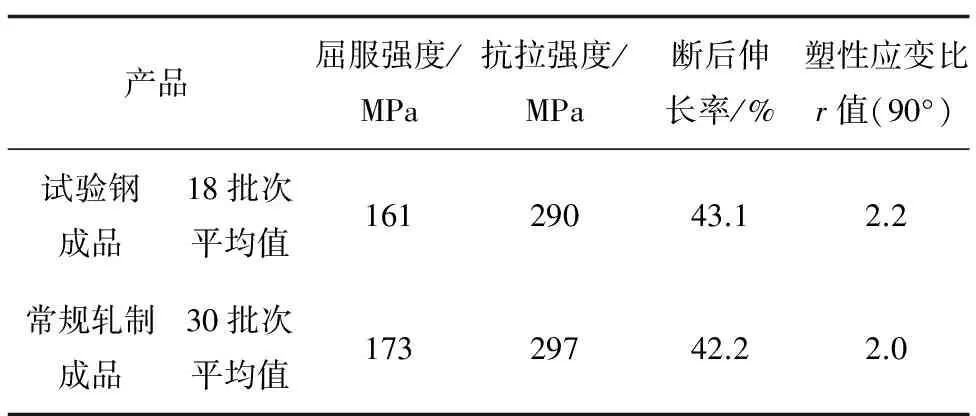

选择30批常规轧制成品与铁素区轧制试验钢成品进行性能对比(表3),通过对比可见:试验钢成品的强度略低于常规轧制成品的,但断后伸长率和r值均优于常规轧制成品的,尤其是反映深冲性能的r值明显优于常规轧制成品的(高0.2),综合看试验钢成品的力学性能优于常规轧制成品的。典型常规轧制成品的取向分布函数(ODF)图见图4,可以看出其织构以{111}有利织构为主,但存在很弱的{100}织构,其中{111}织构的分布强度在7.5左右,{100}织构分布强度在2.0以下,总体来看铁素体区轧制成品的主要织构分布比常规轧制成品的更集中,强度更高,促进了r值的提高,从而具有更好的冲压性能。

表3 试验钢成品与常规轧制成品的性能对比

Tab.3 The comparison of mechanical properties between the test steel final products and the conventional rolling final products

产品屈服强度/MPa抗拉强度/MPa断后伸长率/%塑性应变比r值(90°)试验钢成品18批次平均值16129043.12.2常规轧制成品30批次平均值17329742.22.0

图4 常规轧制成品φ=45°的取向分布函数图Fig.4 The ODF figure of conventional rolling final product (φ=45°)

采用铁素体区轧制的IF钢,轧制温度降低,促进了有利织构{111}的形成,由于应变硬化指数和应变速率敏感指数会随温度的降低而减小,所以铁素体区轧制有利于晶内剪切带形成,而晶内剪切带促使有利织构{111}的再结晶形核,热轧组织织构对冷轧成品的有一定的遗传性,所以试验钢成品的r值相比常规轧制成品的有明显提高[6-7]。

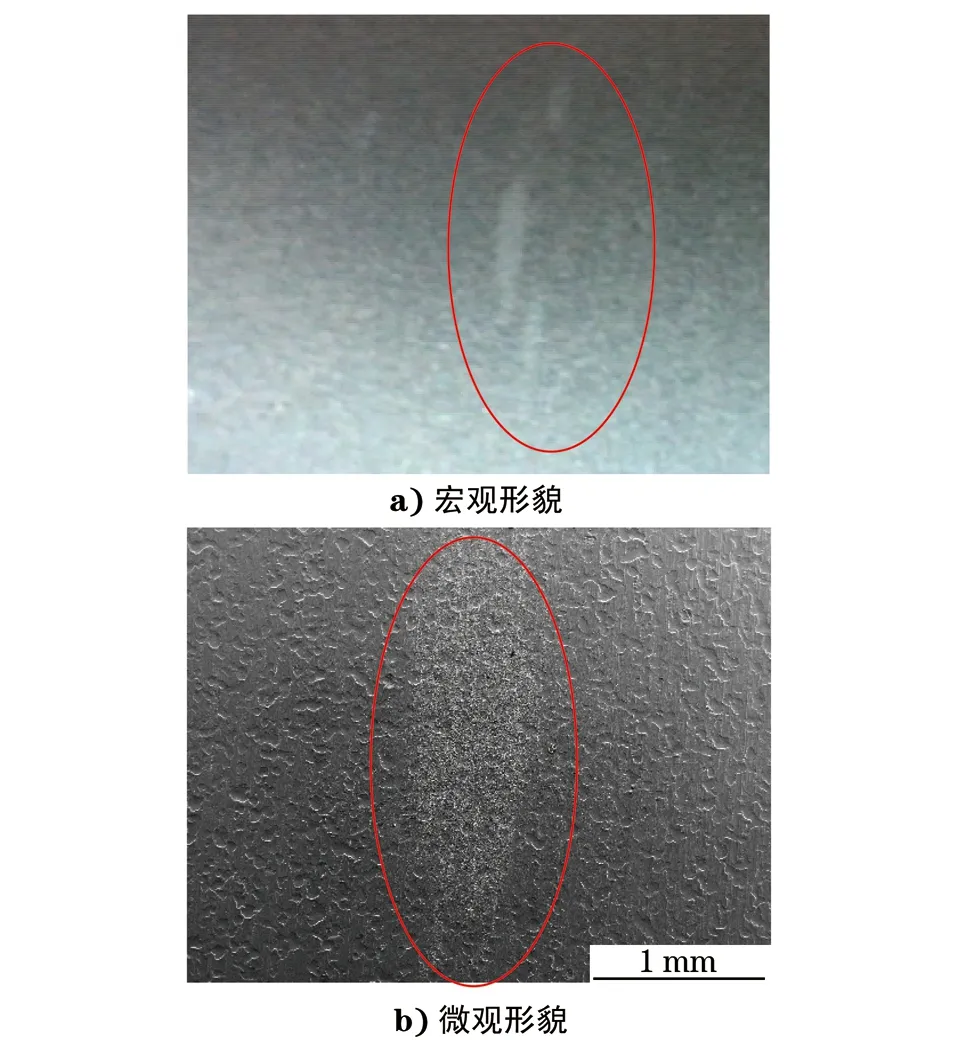

试验钢成品板形良好,但表面存在氧化铁皮缺陷,见图5,从氧化铁皮的形貌来看,是典型热轧除鳞不良导致的氧化铁皮。综合来看铁素体区轧制试验钢成品在性能上明显优于常规轧制成品的,但表面氧化铁皮问题是其与常规轧制成品相比存在的劣势,而冷轧板尤其是汽车用冷轧板对表面质量要求非常严格,因此采用薄板坯连铸连轧进行铁素体区轧制生产IF钢还需要解决成品的表面质量问题,才能更好地发挥铁素体区轧制的优势。

图5 试验钢成品表面缺陷形貌Fig.5 Surface defect morphology of test steel final product:a) macro morphology; b) micro morphology

4 结论

(1) 采用铁素体区轧制生产IF钢,成品性能全部满足相关标准技术要求,且其综合性能明显优于常规轧制成品的,尤其是反映深冲性能的指标塑性应变比r值比常规轧制成品的高0.2。

(2) 试验钢成品板形良好,但表面存在典型的热轧除鳞不良导致的氧化铁皮缺陷,表面氧化铁皮问题是其与常规轧制成品相比存在的劣势,也是制约其大批量生产的主要难题。

(3) 此次试生产为研制开发铁素体区轧制IF钢积累了经验,针对生产中存在的问题和不足,后续还将展开进一步的试验研究。

[1] 潘竟忠,王艳东.IF钢热轧生产工艺分析[J].河北冶金,2009(3):11-13.

[2] 韩孝永.铁素体区轧制生产IF钢[J].轧钢,2007,24(4):48-50.

[3] 宁宇,王昭东,王国栋,等.Nb+Ti-IF钢铁素体区热轧工艺试验研究[J].轧钢,2004,21(2):7-9.

[4] 吴雷,陈银莉,赵爱民,等.冷轧压下率对390 MPa级超低碳烘烤硬化钢组织性能和织构的影响[J].物理测试,2008,26(6):5-8,12.

[5] 吉静,吴益文,徐凌云,等.冷加工变形对IF钢位错密度的影响[J].理化检验-物理分册,2015,51(3):170-172.

[6] 康永林.现代汽车板工艺及成形理论与技术[M].北京:冶金工业出版社,2009.

[7] 郑国伟.240 MPa级高强IF钢的冷轧压下率和退火温度[J].理化检验-物理分册,2014,50(3):165-168.

Trial Production Practice of IF Steel by Ferritic Rolling

GAO Honggang, KANG Haijun, HAI Chao, LIU Minghui

(Products Research Institute of Benxi Steel Plates Co., Ltd., Benxi 117000, China)

In order to take full advantage of thin slab casting and rolling units, a furnace of IF steel was tried to produce by ferritic rolling technology. The microstructure and mechanical properties of the test steel final products were compared with those of the conventional rolling final products. The results show that the overall performance of the IF steel final products produced by ferritic rolling technology was superior to that of the conventional rolling final products, and especially the plastic strain ratiorvalue (mean value) which was an important index to reflect the deep drawing properties, was 0.2 higher than that of the conventional rolling final products. However, there was typical hot rolling scale defect on the surface of the test steel final products because of poor descaling. The surface scale defect problem was a disadvantage of the test steel final products compared with the conventional rolling final products, and it was also a major problem restricting its mass production.

thin slab casting and rolling; ferritic rolling; IF steel; microstructure; mechanical property

10.11973/lhjy-wl201708009

2016-06-30

高洪刚(1980-),男,高级工程师,主要从事汽车板产品研发工作,yiming186@163.com

TG335.55

A

1001-4012(2017)08-0577-03