离合器装配线摩擦片组装工位改进设计

时 海 阳, 程 金 石, 亓 登 海, 王 德 权, 钟 成 生

( 大连工业大学 机械工程与自动化学院, 辽宁 大连 116034 )

离合器装配线摩擦片组装工位改进设计

时 海 阳, 程 金 石, 亓 登 海, 王 德 权, 钟 成 生

( 大连工业大学 机械工程与自动化学院, 辽宁 大连 116034 )

针对离合器装配线中,摩擦片组装工位存在装配效率低、生产过程管理混乱的问题,对工位进行测量过程自动化、装配过程可视化、物料管理信息化、生产过程信息可追溯化4个方面改进。基于MES系统,使用现代信息技术,开发了装配指导、工位物料管理、生产信息保存及追溯功能模块。摩擦片组装工位的改进改善了操作工的工作方式,解决了生产过程信息缺失的关键问题,大大提高了离合器装配的生产效率及产品质量。

装配指导;物料管理;生产过程信息;信息追溯

0 引 言

汽车离合器装配线工作内容主要包括总装配线离合器装配和试验台离合器试机两部分。国内生产线中,摩擦片组装工位作为瓶颈工序,很大程度上限制了整条装配线的生产能力、生产进度和生产效率。该工位的问题体现在以下几个方面:在节拍生产条件下,装配零件规格的选择以及装配结果的判断,都是人工完成,极易因装配疲劳而出错;摩擦组件的厚度测量都是手工完成,测量效率和测量精度低;由于装配零件规格的不确定性,生产过程中因某种规格零件使用较快造成工位缺料,物流送料不及时,出现制品滞留时间过长、线体堵塞的情况。国外生产线中,整条线体的自动化程度高,结合现代信息技术的使用,摩擦片组装工位装配效率低、合格率低的问题已经得到解决,同时,也为国内生产线提供了很好的借鉴[1-2]。国内汽车离合器装配线的摩擦片组装工位是生产线上生产节拍最长、不合格率最高的工位,并且由于系统缺少物料管理功能,操作工无法掌握物料信息,时常出现工位钢片供应中断,导致整条生产线停产,影响生产。

本设计针对汽车离合器装配线的问题,对摩擦片组装工位进行以测量过程自动化、装配过程可视化、物料管理信息化、生产过程信息可追溯化为主要内容的改进设计。

1 摩擦片组装工位

1.1 工作流程

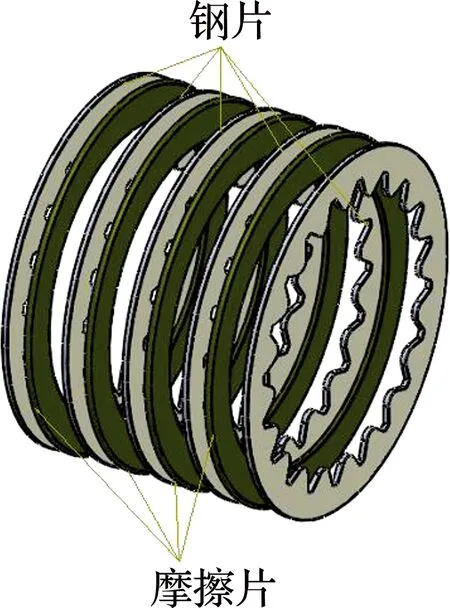

摩擦组件由5片钢片和4片摩擦片组成,摩擦片只有一种规格,钢片有1.6、1.8、2.0 mm三种规格,通过合理组合使组件厚度达到规定要求,装配示意图如图1所示。其工作流程为:

(1)本工位接收上工位测得的合格活塞组件的实际高度值,作为本工位摩擦片组装厚度依据;

(2)根据(1)接收的高度值,判断所需钢片的规格组合;

(3)选取钢片与摩擦片规格组合,并安装在夹具中;

(4)用量具测量摩擦组件厚度;

(5)与装配标准对比,判断厚度是否合格,若合格则放行,否则调整钢片规格,再次测量,直至合格。

图1 摩擦组件示意图

1.2 存在问题

(1)厚度测量采用人工测量,测量精度不易保证且一致性不好;

(2)装配效率低,常出现二次测量情形,这也是导致本工位生产节拍较长的主要原因;

(3)钢片型号选择都是人工判断、计算,脑力劳动强度大,易出错;

(4)缺少必要的信息管理,仓库很难掌握现场物流配送和线边库存数据,容易出现供货不及时现象;

(5)装配过程信息未能有效存储,不能进行追溯分析,无法满足现实需求。

2 摩擦片组装工位改进方案设计

针对本工位实际生产中存在的不足,对该工位进行改进方案设计,重点包括以下几个方面。

2.1 测量过程自动化

针对人工测量精度不易保证、效率低的问题以及组件测量特点,选择正确的自动测量装置;使用测量装置,提高测量精度,减少人工操作,改善操作工的工作方式。

2.2 装配指导可视化

针对本工位钢片组合选择通过人工判断、计算,脑力劳动强度大、易出错的问题,编写装配指导可视化功能模块,通过界面指导操作工进行钢片组合的选择。工件到位后,通过界面显示本次装配钢片的规格及数量,指导操作工进行装配生产,装配指导可视化减少操作工装配组件的时间,提高合格率。

2.3 工位物料管理信息化

针对物料管理混乱、线边工位与仓库没有信息化交互、操作工无法掌握工位物料信息的问题,为工位编写物料管理功能模块,对工位物料进行信息化管理[3]。系统在物料接收的时候,将接收的物料数量增加到本工位相应物料库存里面。

在工件装配完成之后,系统能够根据工位装配各物料的数量在物料库存里进行相应数量的扣减,物料库存数量实时更新,当物料库存达到警戒线时,系统给仓库客户端发送缺料信息。

2.4 生产过程信息可追溯化

针对生产过程信息没有实时保存、不能进行追溯分析的问题,编写过程信息实时保存功能模块,将摩擦组件的测量信息和装配物料的信息保存进数据库,在测量信息区域和物料信息区域显示相应信息。

编写信息查询网站,质量部门可以对生产过程信息进行查询追溯,分析处理。

3 摩擦片组装工位改进方案实现

为了实施改进方案,一是加装自动测量系统,实现摩擦片测量自动化;二是进行系统功能开发,实现装配指导可视化,物料管理信息化,生产过程信息可追溯化。

3.1 自动测量系统实现

离合器装配精度直接影响产品性能,根据组件的测量特点,要求测量装置的精度达到1.0×10-5mm,因此本装置选取高精度测量装置,从厂家直接购买,安装在操作台上。

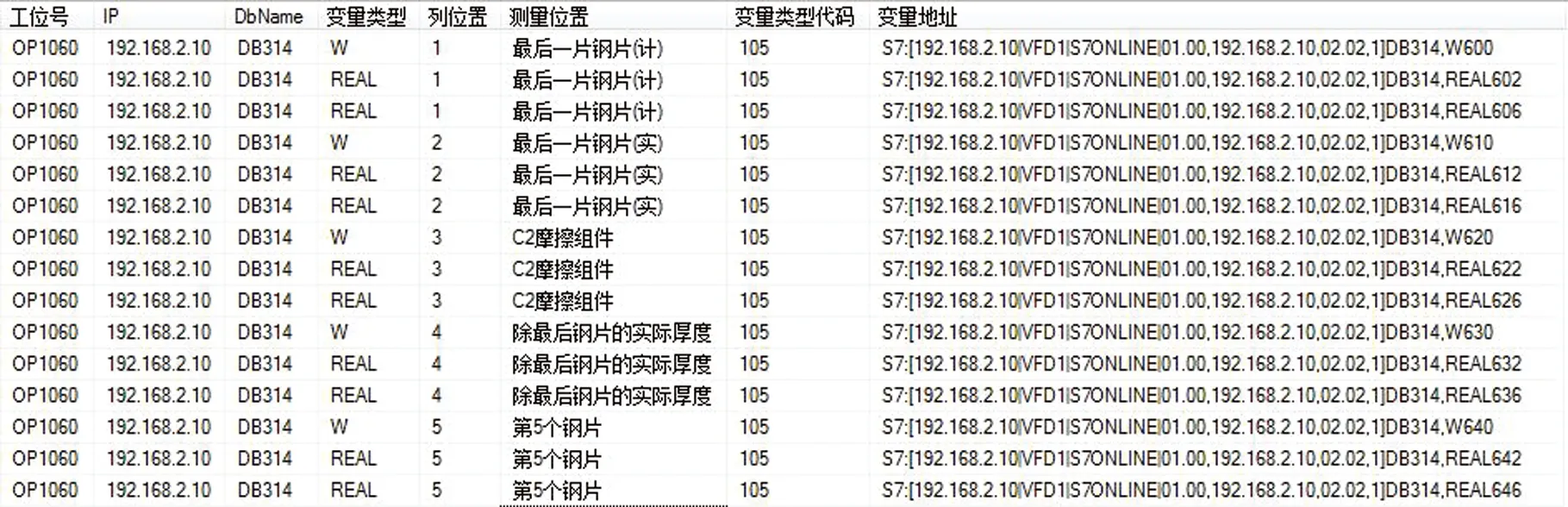

操作工在组件装配完成之后,按下测量装置进行测量,PLC获取装置的测量结果,把测量值传递给MES。系统界面测量数据显示区域进行数据显示。在数据库表[基本变量_原始数据]里面编写PLC和MES接口协议,协议主要包括测量位置、PLC的IP地址、DB块信息、变量地址等信息,根据测量需求,对该表进行配置,接口协议信息如图2所示。

图2 接口协议信息

3.2 系统功能实现

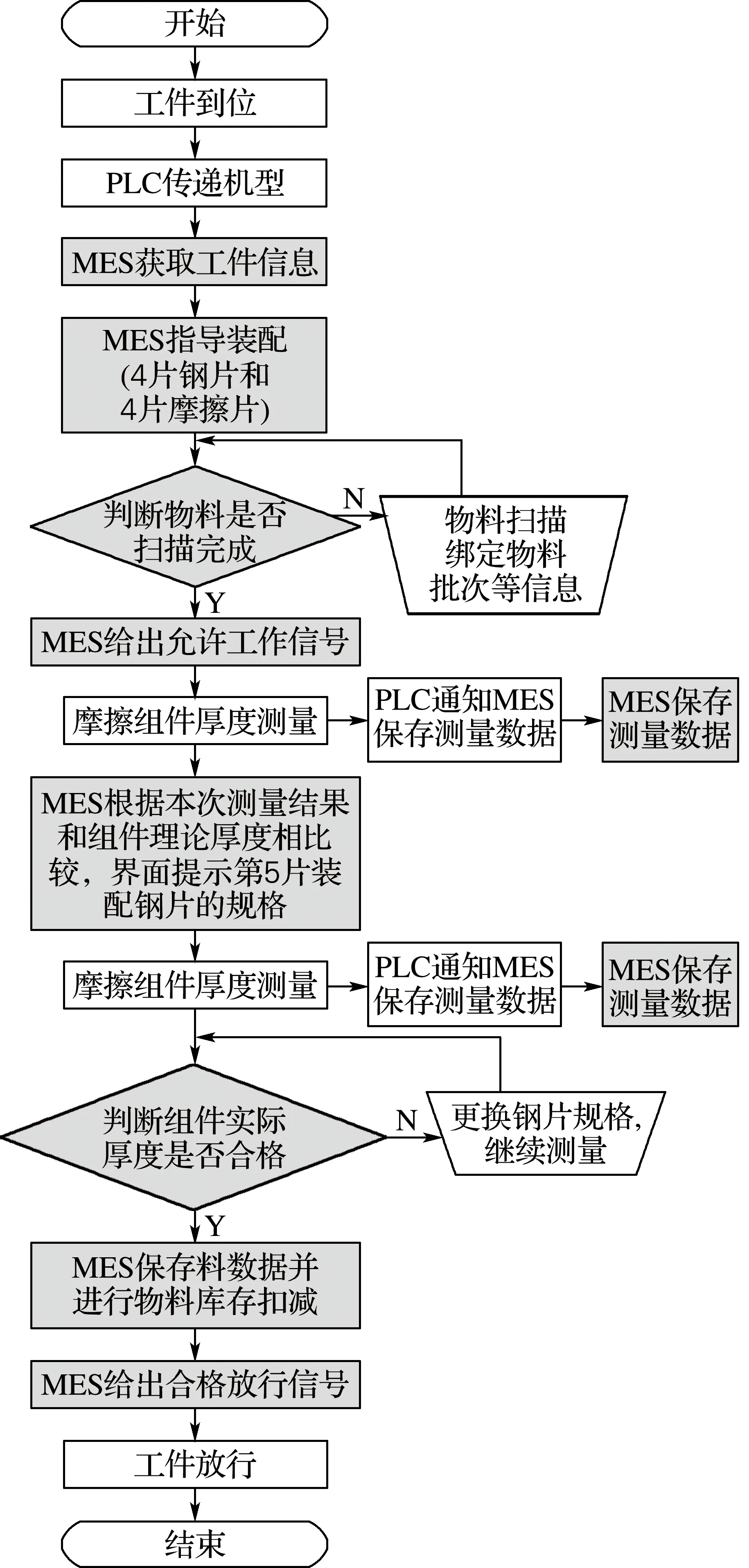

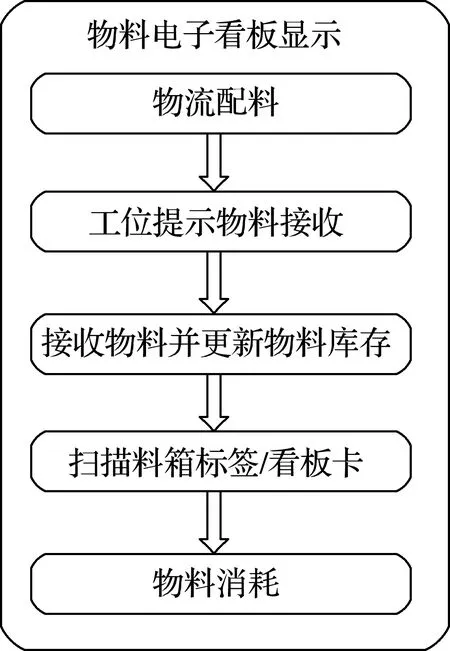

针对系统功能的实现目标,制定工位业务流程,如图3所示。浅色进程框代表PLC负责业务,深色进程框代表MES负责业务。

3.2.1 装配指导模块实现

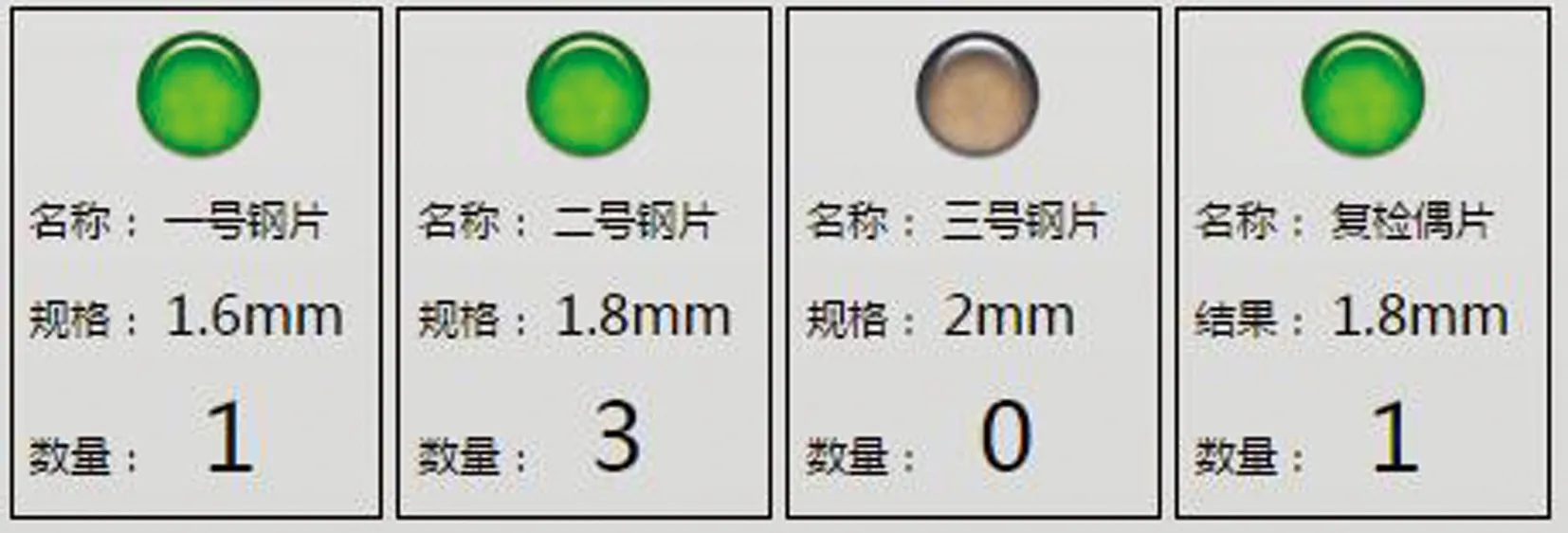

(1)基于Microsoft Visual Studio 2010开发工具,使用C#、HTML、CSS编程语言开发装配指导界面,如图4所示。通过PLC和MES功能模块的协同工作,实现装配指导、物料管理、过程信息保存的系统功能。

(2)工件到本工位后,PLC读取托盘MOBY里面的工件信息,包括工件编号、工件型号、型号代码、托盘编号等信息,PLC给出“传递机型”信号,然后系统从数据交互区把工件的信息读取过来[4]。根据工件编号信息,从数据库获取到4个装配钢片的规格,由装配指导界面进行钢片装配指导。

(3)操作工按照界面指导装配完成之后,使用测量装置进行摩擦组件厚度测量(4片钢片和4片摩擦片),系统根据本次摩擦组件实际厚度和理论厚度比较,由界面提示第5片钢片的规格。

3.2.2 工位物料管理模块实现

基于实际需求,设计出本工位物料管理功能,如图5所示。

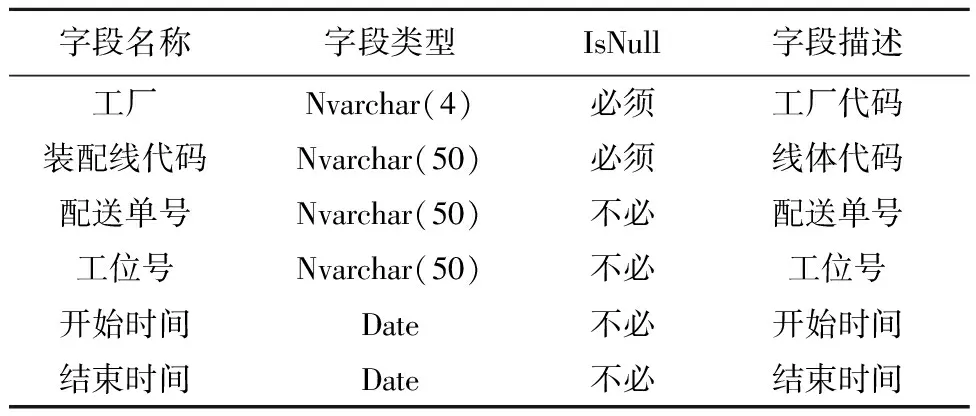

(1)开发物料电子看板界面,如图6所示。

图3 业务流程图

图4 装配指导界面

(2)工厂MES与装配线MES物料信息接口定义如表1、2所示。装配线MES可根据工厂、装配线代码、配送单号、工位号、开始时间、结束时间等条件通过工厂MES发布的Webservice接口进行查询[5]。系统定期调度将物料配送信息更新到装配线MES数据库,系统根据配送单号接受的状态以及配送单号是否取消配送等状态进行更新。

图5 工位物料管理流程图

图6 物料电子看板界面

表1 输入数据定义

表2 输出数据定义

(3)提示物料接收。当物料从仓库配送出来时,装配线MES将接收到来自工厂MES的配送信息通知,同时在界面显示配送单号和配送物料信息,提示操作工接收物料。其中接收物料信息包括:配送单号、工位号、物料号和数量。

(4)接收物料并更新物料库存。当物料配送到本工位线边时,操作工盘点配送物料数量是否符合配送要求,如果满足要求,则可通过扫描配送单号自动接收物料同时系统将更新工位库存信息,工位库存的信息可以在物料管理界面上查看。

(5)物料消耗。装配完成,物料信息保存完成之后,系统会根据装配物料的规格及数量,在工位物料库存里进行扣料,同时将工位库存数量信息实时的显示在界面上。

3.2.3 生产过程信息保存及追溯模块实现

本工位生产过程信息主要包括测量信息和装配物料信息,在生产过程中,MES系统将产生的信息实时保存进数据库,后台通过对过程信息的追溯分析,可以及时优化工艺[6-9]。

(1)测量信息的保存。MES系统通过和PLC进行信号交互来实现测量数据的实时采集,定义允许保存和保存完成两个信号。当操作工测量完数据之后,PLC把测量数据准备好放在信息交互区,同时把允许保存信号置为1,MES接到允许保存为1之后,会把信息交互区里面的测量数据保存到数据库,保存完成之后,MES会把保存完成信号置为1,PLC接到保存完成为1之后,再把允许保存信号复位置为0,MES接到允许保存为0之后,再把保存完成信号复位置为0[10-11]。

(2)物料信息的保存。物料信息采集条码化,操作工在拿取第一箱第一个物料时,需要扫描料箱标签,系统根据扫描的料箱标签条码拆分出零件图号、批次和供应商信息,将物料条码信息保存绑定到对应的物料上。料箱标签的条码扫描之后,通过客户端程序发送到数据库,相应存储过程进行条码是否符合判断、条码内容拆分、对应物料绑定。业务逻辑在数据库里面运行,当业务逻辑需要变更时,只需要在数据库存储过程里进行修改配置。

本工位装配完摩擦组件之后,系统会把装配钢片的规格以及数量统计出来,进行物料信息保存,物料信息包括:物料号、物料名称、物料数量、批次号、物料条码、生产厂家、厂家代码等信息。

(3)信息查询追溯。开发信息查询功能界面,用于过程信息追溯,信息查询界面如图7所示。

物料信息保存到数据库之后,可以在通过工件编号、工位号来查询本工件装配使用的物料的所有信息进行正向追溯,也可以通过工位号、物料号来查询使用此物料的所有工件编号进行反向追溯[12-13]。

4 改进方案实施效果

摩擦片组装工位改进方案在离合器装配线上实施应用,提高了装配效率和装配质量。系统为操作工提供了人性化的工作方式,为产品信息的分析处理提供了保障并且有效地管理工位装配物料,解决了瓶颈工序的实际问题,满足了现实生产需求。

5 结 语

针对离合器装配线摩擦片组装工位装配效率低、生产过程管理混乱的问题,对本工位进行优化改进。通过加装自动测量装置,提高了测量精度与测量效率,工位生产节拍大幅下降。通过对本工位MES系统功能模块的开发,实现了工位装配指导可视化、物料管理信息化、生产过程信息保存及可追溯化。本工位改进优化了整条离合器装配线的生产性能,降低了生产成本,增强了产品竞争力,实现了整条装配线生产信息一体化,取得了良好的实际效果。

[1] 黄学文.制造执行系统(MES)的研究与应用[D].大连:大连理工大学,2003.

[2] 曹文东.发动机装配线生产瓶颈工序的研究[D].长春:吉林大学,2011.

[3] 张庆峰.MES系统的应用与研究[D].鞍山:辽宁科技大学,2008.

[4] 王晓飞,李月强.基于PLC的汽车生产线管理系统[J].仪器仪表学报,2004,25(4):894-895.

[5] 王成桥,乔非.ERP与MES集成模式方法研究[J].工业工程,2006,9(2):77-81.

[6] 朱正德.汽车发动机厂柔性生产方式下的现场检测技术[J].汽车工程师,2012(2):49-51.

[7] 金学峰.汽车发动机装配线优化设计研究[D].北京:北京交通大学,2012.

[8] 娄合萍,崔万瑞,于航,等.发动机产品生产车间制造执行系统技术研究[J].制造业自动化,2010(2):34-25.

[9] 杜京义.企业管理控制一体化的实现[J].重型机械,2002(2):6-8.

[10] 王德权,黄成海.汽车发动机装配线MES中的订单管理系统[J].组合机床与自动化加工技术,2013(3):127-129.

[11] 陈如,王德权,杨继新.发动机装配线质量信息管理系统设计及应用[J].自动化与仪表,2012(9):52-55.

[12] 谷震离,杜根远.SQLServer数据库应用程序中数据库安全性研究[J].计算机工程与设计,2007,28(15):3717-3719.

[13] 韩彬.工厂制造执行系统的选择与实施策略[J].汽齿科技,2011(1):26-30.

Improved design of assembly line of clutch assembly line

SHI Haiyang, CHENG Jinshi, QI Denghai, WANG Dequan, ZHONG Chengsheng

( School of Mechanical Engineering and Automation, Dalian Polytechnic University, Dalian 116034, China )

As the friction plate assembly workstation has been troubled in low efficiency of assembly and production process management chaos, the workstation was improved in measurement process automation, assembly process visualization, material management informatization and process information traceability. Assembly instruction module, material management module, production information saving module and traceability module were developed based on MES by modern information technology. The improvement of the assembling position of the friction plate could improve the working mode of the operator, solve the key problem of process information missing, and greatly improve the production efficiency and product quality of the clutch assembly.

assembly instruction; material management; production process information; information back

2015-11-30.

时海阳(1990-),男,硕士研究生;通信作者:程金石(1970-),男,副教授.

TP29

A

1674-1404(2017)04-0304-05

时海阳,程金石,亓登海,王德权,钟成生.离合器装配线摩擦片组装工位改进设计[J].大连工业大学学报,2017,36(4):304-308.

SHI Haiyang, CHENG Jinshi, QI Denghai, WANG Dequan, ZHONG Chengsheng. Improved design of assembly line of clutch assembly line[J]. Journal of Dalian Polytechnic University, 2017, 36(4): 304-308.