45钢法兰调质处理开裂原因分析

欧海龙, 金林奎, 黄持伟, 黄东彬, 杨宇飞, 邓森瀚

(1. 广东省东莞市质量监督检测中心, 东莞 523808; 2. 国家模具产品质量监督检验中心, 东莞 523808)

质量控制与失效分析

45钢法兰调质处理开裂原因分析

欧海龙1,2, 金林奎1,2, 黄持伟1,2, 黄东彬1,2, 杨宇飞1,2, 邓森瀚1,2

(1. 广东省东莞市质量监督检测中心, 东莞 523808; 2. 国家模具产品质量监督检验中心, 东莞 523808)

某45钢法兰零件调质处理后内孔边缘发生开裂。通过宏观检验、硬度测试、化学成分分析、金相检验的方法,对该45钢法兰的开裂原因进行了分析。结果表明:法兰开裂的主要原因是法兰内孔边缘未倒角,淬火过程产生极大的表面拉应力,造成拉向应力开裂;另外基体存在枝晶状组织,降低了材料的强度和韧性;热处理过程中法兰表面产生较严重的脱碳层,进一步降低了材料的表面强度,最终导致内孔边缘淬火开裂。

45钢;法兰;应力开裂;枝晶状组织;表面脱碳;应力集中

45钢为常用的中碳调质结构钢,具有较高的强度和较好的切削加工性能,经调质处理后可获得一定的韧性、塑性和耐磨性[1]。某45钢法兰产品采用直径300 mm、长6 000 mm的圆棒下料,锻造加工成外径380 mm、内径220 mm、厚度115 mm的锻件,然后机加工成外径370 mm、内径235 mm、厚度105 mm的半成品,最后进行调质处理。该产品调质处理后内孔处存在开裂现象,笔者对开裂法兰进行了一系列理化检验和分析,以查明法兰件开裂的原因,并提出合理化的改进建议。

1 理化检验

1.1 宏观检验

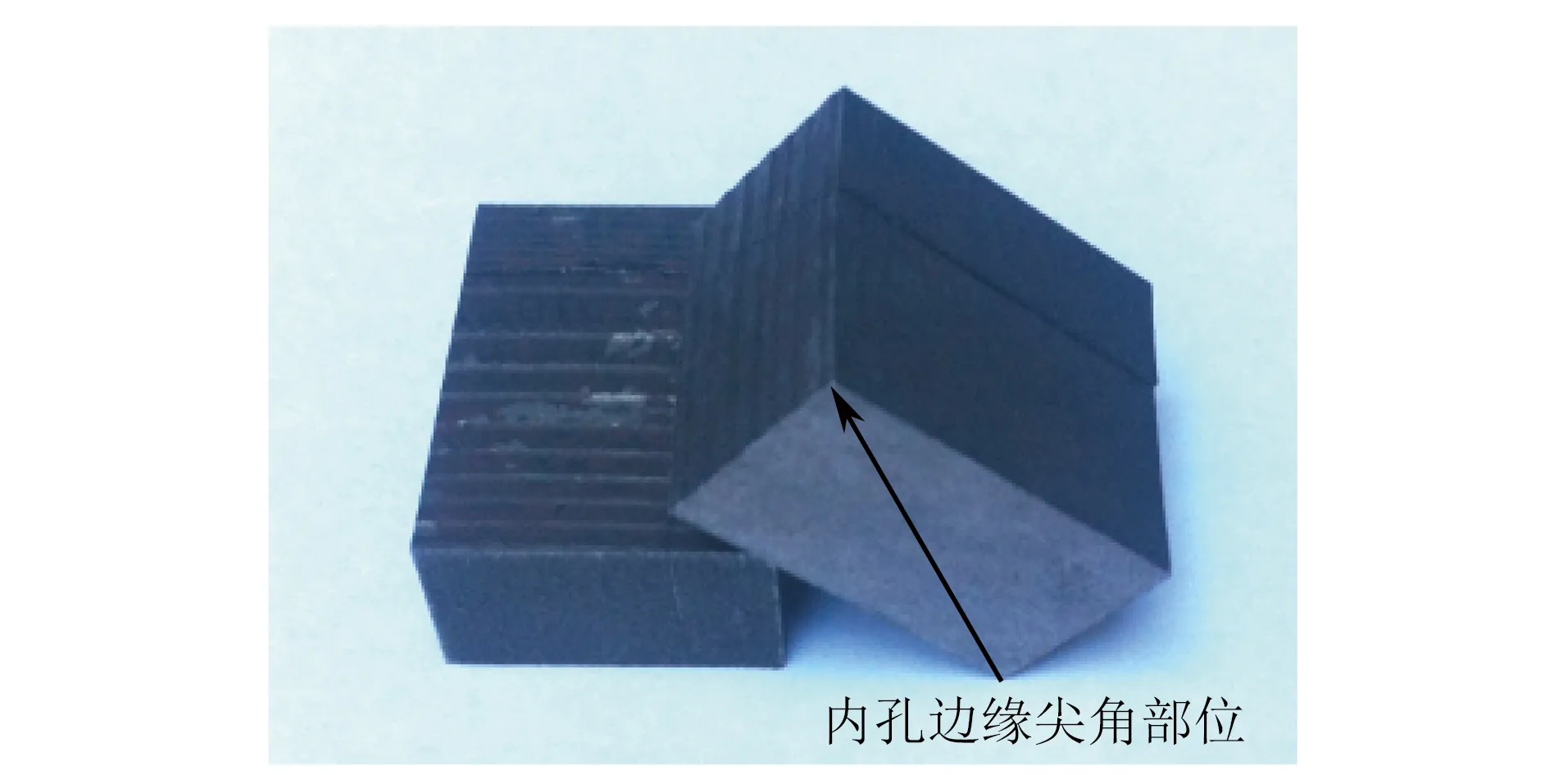

失效件为环状带内孔的法兰产品,经过了锻造加工、机加工及调质处理。在调质处理后,发现内孔边缘分布着10余条径向延伸的裂纹,裂纹开口最大的部位都出现在内孔边缘的尖角处,裂纹表现为刚直的穿晶扩展特征,扩展长度达35 mm,见图1~2。

图1 开裂法兰外观Fig.1 Appearance of the cracked flange

图2 开裂部位外观Fig.2 Appearance of the cracked part

零件调质处理前的机加工极为粗糙,从裂纹部位截取试样进行宏观观察,可见与内孔壁相邻的台阶平面上,横向及纵向的刀痕极为粗大。试样右侧沿纵向粗糙刀痕产生一条纵向裂纹,与内孔边缘尖角处开裂的裂纹相交于右下侧,见图3。试样侧面可更明显地观察到内孔边缘的尖角部位,可见该零件内孔边缘的尖角处没有经过规范的圆角或倒角加工,见图4。

图4 内孔尖角处形貌Fig.4 Morphology of the sharp corner of the inner hole

图3 相交的裂纹形貌Fig.3 Morphology of the intersecting cracks

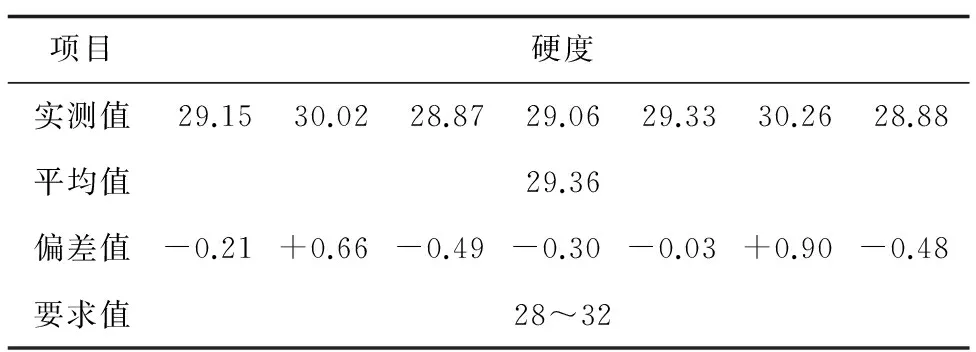

1.2 硬度测试

从失效法兰上截取试样,使用奥地利Qness-Q150型全自动数显洛氏硬度计进行硬度测试。测试结果表明,法兰的硬度符合工厂内部要求,且各点硬度偏差不大,见表1。

表1 法兰硬度测试结果

1.3 化学成分分析

从失效法兰上截取试样,试样尺寸为25 mm×25 mm×15 mm。使用牛津FOUNDRY-MASTER PRO型全谱直读光谱仪,对法兰试样进行化学成分分析,结果见表2。结果表明,该法兰材料的化学成分符合GB/T 3077-2015《合金结构钢》对45钢的要求[2]。

表2 法兰材料的化学成分分析结果(质量分数)

1.3 金相检验

非金属夹杂物的含量对钢材的强度及韧性有较大影响,含量越低表明材料具有越高的纯净度。依据GB/T 10561-2005《钢中非金属夹杂物含量的测定——标准评级图显微检验法》进行非金属夹杂物含量评定,结果如表3所示,可见材料中非金属夹杂物的含量符合GB/T 3077-2015的要求。

表3 非金属夹杂物含量检测结果

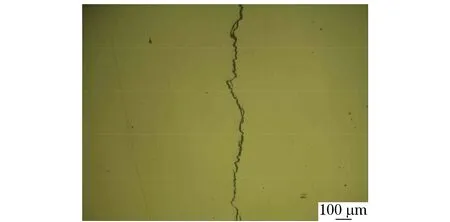

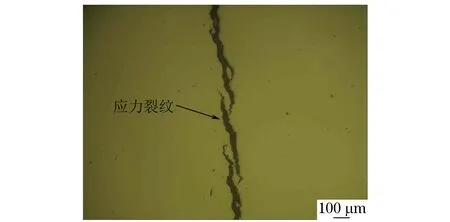

图5 裂纹端部形貌Fig.5 Morphology of the crack tip

在失效法兰开裂处截取试样,进行金相检验。可见裂纹起始处曲折扩展,向里层及下方延伸,裂纹两侧偶对性较强,见图5。裂纹中部及尾部或曲折或平直扩展,裂纹两侧同样具有较强的偶对性,见图6。裂纹在扩展过程中,存在单侧分布的二次裂纹,这种裂纹扩展形态属于应力开裂的特征组织,因此可以推断材料失效属于脆性应力开裂[3],见图7。

图6 裂纹中部形貌Fig.6 Morphology of the middle of the crack

图7 应力裂纹形貌Fig.7 Morphology of stress cracks

沿裂纹扩展的垂直方向截取试样,经硝酸酒精侵蚀后进行观察,可见试样表面呈现大理石花纹,见图8。低倍观察发现,材料中白亮的枝晶状偏析较为严重,见图9。这是由于原材料直径较大,在轧制及锻造加工过程中,未能将原始枝晶组织充分打碎,使得材料组织呈现颜色深浅不一的形貌特征。材料组织的应力分布不均匀,极易导致工件应力集中并发生淬火开裂。

图8 试样侵蚀后宏观形貌Fig.8 Macro morphology of the specimen after etching

图9 材料中的枝晶状组织形貌Fig.9 Morphology of the dendrite structure in the material

经测量,该失效法兰内孔边缘尖角处的过渡圆角半径只有0.095 mm,见图12,正常的过渡圆角半径应不小于2 mm,实测过渡圆角半径与正常的过渡圆角半径相差太大,极易产生淬火应力集中开裂。依据GB/T 224-2008《钢的脱碳层深度测定法》进行检测,法兰表面及内孔边缘尖角处的表面脱碳层达0.13 mm,见图10,使法兰表面的强度明显降低,开裂倾向进一步增大。裂纹源处的表面脱碳层同样在0.10 mm左右,断口表层呈现曲折的沿晶开裂,见图11。在裂纹源附近的表层组织中,脱碳层内的铁素体组织已经形成沿晶开裂[4],见图12。零件基体调质组织为保留马氏体位相的回火索氏体,有少量残余铁素体,见图13,表明热处理的淬火烈度较高。淬火介质烈度越高,材料组织的淬透性越好,但其导致的淬火开裂倾向也越大[5]。

图10 边缘尖角处形貌Fig.10 Morphology of the edge of sharp corner

图11 表面脱碳层形貌Fig.11 Morphology of the surface decarburization layer

图12 表层沿晶开裂形貌Fig.12 Morphology of intergranular cracking on the surface

2 分析与讨论

调质处理是淬火加高温回火的双重热处理,目的是使工件具有良好的综合力学性能。调质淬火得到的是淬火马氏体组织,高温回火得到的是回火索氏体组织。在淬火过程中,当淬火产生的应力大于材料本身的强度,便会导致裂纹产生。淬火裂纹往往是在马氏体转变开始后不久就已产生,裂纹一般分布在工件的尖角、截面突变处,这就是材料的淬火应力集中开裂[6]。

应力集中是指受力构件由于几何形状、外形尺寸发生突变,而引起局部范围内应力显著增大的现象。当受力时,材料表面及缺陷处存在的应力远大于平均应力。淬火开裂与工件形状有密切关系,工件上的缺口、棱角、尖角、沟槽和断面急剧变化的部位,都是淬火应力集中的地方,是淬裂的危险部位。

法兰零件内孔边缘没有倒角,在调质处理后内孔边缘尖角处开裂,就是因为该处应力集中,淬火过程中产生极强的表面拉应力,造成零件内孔边缘拉向应力开裂[7]。

零件在锻造时未能充分揉锻,原始铸造组织未被打碎,材料组织中的枝晶状组织未能得到改善,材料的强度和韧性明显降低。热处理过程中,由于没有采取规范的气氛保护措施,零件表面形成了较严重的脱碳层,显著降低了零件的表面强度,使内孔边缘拉向开裂倾向更大[8]。

3 结论

45钢法兰零件内孔开裂的主要原因是,未按规范要求进行机加工,内孔边缘未倒角,致使该处应力集中,造成零件内孔拉向应力开裂。材料基体中的枝晶组织降低了材料的强度和韧性,表面脱碳层降低了材料的强度,使内孔边缘拉向开裂更严重。

4 建议

对零件的原材料必须严格执行进货检验制度,必须按照有关标准要求对材料的低倍组织及显微组织进行检测,包括材料的偏析及疏松、非金属夹杂物、显微组织以及晶粒度等项目,各项指标检查合格后方可接受。

零件在轧制及锻造加工过程中,必须加大锻造的一次变形量,进一步打碎原始枝晶组织,使组织更加均匀细化,为后期热处理的产品质量提供保障。

严格按照规范要求进行热处理前的机加工,特别是凹槽、台阶及尖角部位,必须保证半径2 mm的圆角或45°×2 mm的倒角,降低热处理过程中淬火应力集中开裂的倾向。

[1] 李春胜,黄德彬.金属材料手册[M].北京:化学工业出版社,2005:57-58.

[2] 桂立丰,吴诚.机械工程测试材料手册[M].辽宁:辽宁科学技术出版社,1996:1043-1049.

[3] 马鹏飞,李美兰,戈晓岚.热处理技术[M].北京:化学工业出版社,2008:19-21.

[4] 张学彬,缪振华,蒋月娟,等.40Cr钢机油泵轴断裂分析[J].理化检验-物理分册,2010,46(4):257-258.

[5] 宋余九.金属的晶界与强度[M].西安:西安交通大学出版社,1987:101-105.

[6] 张菊水.金相检验[M].上海:上海科学技术出版社,1984:32-39.

[7] 方可伟,罗坤杰,李岩,等.汽轮机抽汽疏水管焊缝开裂原因分析[J].理化检验-物理分册,2013,49(2):123-126.

[8] 吕炎.锻件缺陷分析与对策[M].北京:机械工业出版社,1999:134-138.

Reason Analysis on Cracking of a 45 Steel Flange after Quenching and Tempering Treatment

OU Hailong1,2, JIN Linkui1,2, HUANG Chiwei1,2, HUANG Dongbin1,2, YANG Yufei1,2, DENG Senhan1,2

(1. Guangdong Dongguan Quality Supervision Testing Center, Dongguan 523808, China;2. National Mold Product Quality Supervision and Inspection Center, Dongguan 523808, China)

A 45 steel flange cracked on the edge of the inner hole after quenching and tempering treatment. The cracking reasons of the 45 steel flange were analyzed by macroscopic examination, hardness testing, chemical composition analysis and metallographic examination. The results show that: the main reason for the cracking of the flange was that the hole edge of the flange wasn’t chamfered, which produced large tensile stress on the surface during quenching process and caused the tensile stress cracking; in addition, dendrite structure existed in the matrix and reduced the strength and toughness of the material; in the process of heat treatment, the severe decarburization layer appeared on the surface of the flange, which further reduced the surface strength of the material, and eventually led to the cracking on the edge of the inner hole.

45 steel; flange; stress cracking; dendrite structure; surface decarburization; stress concentration

10.11973/lhjy-wl201707017

2016-08-05

欧海龙(1971-),男,高级工程师,硕士,主要从事国家模具产品的监督检验及管理工作,ohl@gddqt.com

TG115.2

B

1001-4012(2017)07-0528-04