钢网架用高强螺栓的断裂原因分析

王 军, 李桂芹, 苏建锋, 尹亚豪

(国家金属制品质量监督检验中心, 郑州 450001)

质量控制与失效分析

钢网架用高强螺栓的断裂原因分析

王 军, 李桂芹, 苏建锋, 尹亚豪

(国家金属制品质量监督检验中心, 郑州 450001)

某钢网架厂房中的高强螺栓在使用过程中出现早期断裂现象。采用宏观检验、化学成分分析、硬度测试、扫描电镜及能谱分析等方法,对螺栓断裂的原因进行了分析。结果表明:该高强螺栓断裂主要是由于其内部存在冶金缺陷及热处理工艺不当;在承载力作用下,存在较多夹渣缺陷的螺栓心部产生应力集中并萌生裂纹,同时不良的调质热处理组织增加了螺栓的脆性,从而导致了螺栓的快速脆性断裂。最后提出了相应的预防措施。

高强螺栓;脆性断裂;冶金缺陷;调质热处理

钢网架高强螺栓作为空间网架螺栓球节点的重要零件,直接传递交变载荷引起的交变应力,因此对其综合力学性能的要求很高。目前高强螺栓延迟脆性断裂的现象屡见不鲜,导致脆性断裂的原因有很多,一般为材料本身缺陷、热处理缺陷、安装使用不当以及外界环境等[1-6]。某钢网架高强螺栓安装后约1 a(年),在例行检查时发生有1个螺栓出现断裂,螺栓规格为M56 mm,性能等级为9.8S,断裂位置位于螺杆中间部分(图1)。为了查明该起螺栓断裂事故发生的原因,笔者对其进行了理化检验和分析。

图1 断裂螺栓宏观形貌Fig.1 Macro morphology of the fractured bolt

1 理化检验

1.1 宏观检验

宏观观察该螺栓断口表面局部有锈蚀,无其他明显的外力伤痕和裂纹。断口整体较平齐,断裂源位于螺栓心部,扩展区呈现一次性放射线特征且所占比例较大,试样边缘有一圈很小面积的部分与中间部分明显分离。整个断面呈拉应力脆性断裂特征(图2),断口表面锈蚀应为断后或保存期间污染所致。

图2 螺栓断口宏观形貌Fig.2 Macro morphology of the bolt fracture

1.2 化学成分分析

从断裂高强螺栓外表面至中心取3处试样进行化学成分分析,结果见表1。可以看出,螺栓的化学成分符合GB/T 16939-2016《钢网架螺栓球节点用高强度螺栓》[7]对该螺栓材料40Cr钢的要求,但碳元素含量从螺栓表面到心部有一定的波动。

表1 螺栓化学成分分析结果(质量分数)

Tab.1 Analysis results of chemical compositions of the bolt (mass fraction) %

项目CSiMnSPCr表面实测值0.390.270.650.0050.0250.97中层实测值0.410.270.660.0050.0260.98心部实测值0.380.270.650.0040.0260.97标准值0.37~0.440.17~0.370.50~0.80≤0.035≤0.0350.80~1.10

1.3 硬度测试

对螺栓杆部表面及心部进行洛氏硬度测试,结果显示其杆部表面硬度为34.0~34.5 HRC,心部硬度为34.5~36.0 HRC,符合GB/T 16939-2016中螺栓表面硬度为32~37 HRC、心部硬度不小于28 HRC的要求。

1.4 扫描电镜及能谱分析

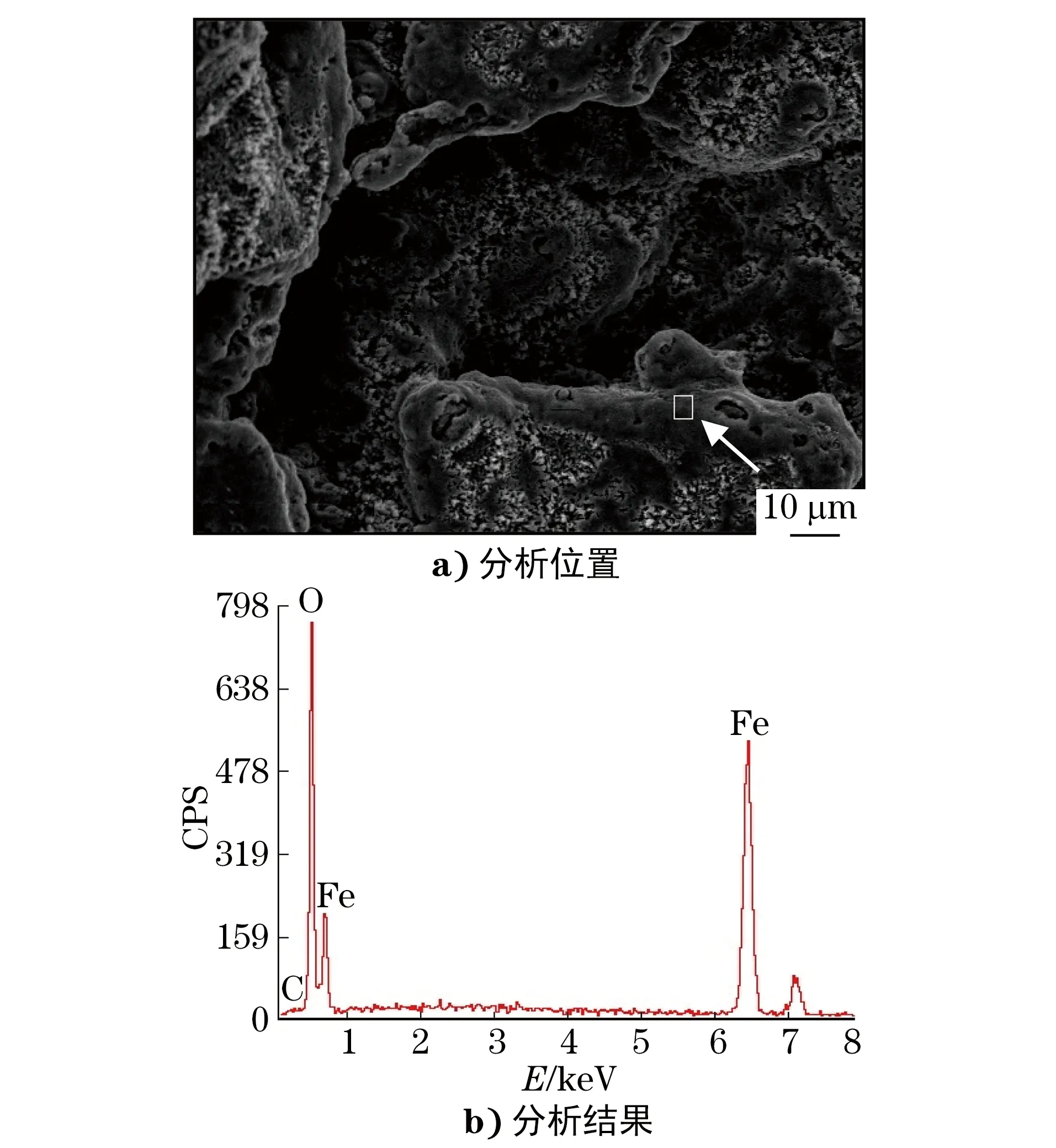

对螺栓断口进行扫描电镜观察,可见断裂源区与扩展区基本为解理脆性断裂特征(图3)。对断裂源区与扩展区进行能谱分析,可知铁、氧元素的质量分数分别为67.79%和29.09%(图4),因此该密集区的主要成分应为氧化铁。试样边缘部分呈现45°剪切唇状态,断口形貌为韧窝,可判断为最终瞬断区(图5)。

图3 断口断裂源形貌Fig.3 Morphology of the fracture source zone of the fracture surface

图4 断裂源处能谱分析位置及结果Fig.4 Position and result of energy spectrum analysis of the fracture source zone:a) analysis position; b) analysis result

1.5 金相检验

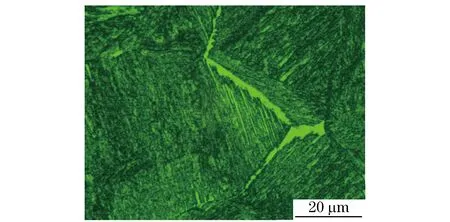

取螺栓断口横截面试样进行金相检验,结果显示螺栓主要显微组织为上贝氏体+少量屈氏体(图6)。试样心部至分层处局部存在较多的氧化物夹渣聚集,显微组织为网状铁素体+淬火马氏体(图7)。试样外边缘至分层处约2.0 mm层厚组织为回火索氏体(图8),为正常调质组织。脱碳层深度为0.02 mm,无全脱碳层,脱碳层检验正常。在非断口处取样进行金相检验,显微组织及脱碳层检验结果基本与断口处的一致,只是局部夹渣聚集较轻。

图6 螺栓显微组织形貌Fig.6 Microstructure morphology of the bolt

图7 螺栓中的冶金缺陷形貌Fig.7 Morphology of metallurgical defects of the bolt:a) position 1; b) position 2

图8 螺栓边缘区域显微组织形貌Fig.8 Microstructure morphology of the edge area of the bolt

1.6 非金属夹杂物检验

在螺栓断口附近取样进行非金属夹杂物检验,发现断口心部至分层处局部有较多氧化物和非金属夹渣聚集。取非断口处试样1/4径向截面处进行非金属夹杂物检验,检验面积大于200 mm2,检验结果为:A1.5,A1.5e,B1.5,B0.5e,C1.5,C2.5e,D1,D0.5s(单粒0.032 mm×0.050 mm),DS3。该螺栓的非金属夹杂物中粗系非金属夹杂物较多,特别是C类和DS类的粗系夹杂物级别偏高。

2 分析与讨论

从断口的微观观察及能谱分析结果可见,夹渣冶金缺陷的存在是该高强螺栓断裂的主要原因。夹渣一般认为是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物,主要是钢在冶炼和浇铸过程中悬浮在钢液表面的炉渣、或由炼钢炉或钢包等内壁剥落的耐火材料在钢液凝固前未及时上浮去除而留于钢中的。这类夹杂物一般的特征是外形不规则,尺寸比较大,分布也没有规律,一般可以通过正确的操作来避免。

马氏体组织只是在夹杂物聚集处出现,因此可以推断炉渣等非金属夹杂物的存在引起了局部元素的偏析,改变了局部凝固冷却曲线,进而形成马氏体等异常组织。

由金相检验结果可知,热处理工艺控制不当,不能获得所需的组织,是导致高强螺栓断裂的另一原因。按照一般的工艺要求,40Cr钢的调质组织应为回火索氏体,允许有少量的铁素体。但该调质组织除了边缘处为回火索氏体外,大部分为上贝氏体和屈氏体。

上贝氏体的基本特征是条状铁素体大体平行排列,同时因在铁素体条间存在细长条状的碳化物沉淀,使铁素体条间容易断裂,韧性较差,因此在热处理组织中不希望得到上贝氏体。从贝氏体的形成过程来看,它是奥氏体在珠光体转变区以下、奥氏体向马氏体转变的开始温度(Ms点)以上的中温区转变的产物,属于铁素体和渗碳体两相组织。通常在淬火时冷却速率过低极易使冷却曲线碰到过冷奥氏体转变曲线(C曲线)的鼻尖,而使材料发生上贝氏体转变,导致材料性能的下降。回火屈氏体的出现是由于回火温度偏低造成的。

综上所述,该高强螺栓冶炼后在其内部残留了较多夹渣等非金属夹杂物,造成螺栓的组织疏松和内部偏析,阻断了金属的连续性;同时该螺栓进行热处理后,不但其组织没有得到改善,反而得到很多不良组织,这些组织降低了该螺栓的塑性和韧性,增加了组织内部应力。在使用过程中,首先在螺栓心部的组织疏松、孔隙、夹渣聚集处产生应力集中,裂纹萌生并扩展,在组织应力的作用下,螺栓迅速断裂失效。

3 结论及建议

(1) 该高强螺栓断裂主要是由于内部存在冶金缺陷及热处理工艺不当。在螺栓紧固载力的作用下,首先在存在较多夹渣缺陷的螺栓心部产生应力集中并萌生裂纹,同时不正常的调质组织也产生了一定的组织应力增加了螺栓的脆性,进而导致螺栓快速断裂。

(2) 建议在原料生产时加强粗大夹渣的控制,并减少外来夹杂物对钢液的污染;建议制定合适的调质热处理工艺规程,并严格执行淬火及回火工艺参数,防止不良组织的出现。

[1] 宋志慧,郑慧敏.钢结构高强螺栓脆性断裂的研究现状[J].建材技术与应用,2012,159(1):11-13.

[2] 张君,温宝峰,赵江涛,等.风力发电机塔筒紧固用高强螺栓断裂失效分析[J].理化检验-物理分册,2014,50(12):933-935.

[3] 吴继权,赵昆玉,沈创谦.40ACR高强螺栓断裂原因分析[J].理化检验-物理分册,2015,51(3):203-208.

[4] 王兆希,郭宏梅,张小亮,等.电站稳压器支承裙座锚固螺栓断裂失效分析[J].理化检验-物理分册,2015,51(10):747-750.

[5] 张邦强,谢娟.10.9级高强度螺栓断裂分析[J].大型铸锻件,2009,152(6):15-17.

[6] 王磊,陈学广,裴海祥.柴油机用高强度螺栓断裂失效分析[J].理化检验-物理分册,2016,52(6):431-434.

[7] GB/T 16939-2016 钢网架螺栓球节点用高强度螺栓[S].

Reason Analysis on Fracture of a High-Strength Bolt for Steel Grid Structure

WANG Jun, LI Guiqin, SU Jianfeng, YIN Yahao

(National Quality Supervision and Inspection Center for Metallic Products, Zhengzhou 450001, China)

A high-strength bolt for steel grid structure fractured early during use. Base on macroscopic inspection, chemical composition analysis, hardness testing, scanning electron microscope and spectrum analysis and so on, the fracture reasons of the bolt were analyzed. The results show that: the fracture of the bolt was mainly caused by the presence of metallurgical defects and inadequate heat treatment technology; under the action of the load, the stress concentration was produced in the center of the bolt with a large number of slag inclusions, then crack source appeared in the region of the stress concentration; meanwhile, the poor tempering heat treatment structure increased the brittleness of the bolt, and ultimately resulted in the rapid brittleness fracture of the bolt. Finally the corresponding preventive measures were put forward.

high-strength bolt; brittleness fracture; metallurgical defect; tempering heat treatment

10.11973/lhjy-wl201707010

2016-10-10

王 军(1983-),男,硕士,主要从事金相检验及失效分析工作,39932579@qq.com

TG115.2

B

1001-4012(2017)07-0500-04