转向器疲劳试验台被动加载建模与仿真

刘 杰,麦云飞

(上海理工大学 机械工程学院,上海 200093)

转向器疲劳试验台被动加载建模与仿真

刘 杰,麦云飞

(上海理工大学 机械工程学院,上海 200093)

目前越来越多的汽车采用电动助力转向器(EPS)转向系统,因此搭建EPS疲劳试验台对EPS转向管柱进行疲劳耐久性试验已成为行业热点。针对疲劳试验台液压控制系统进行建模与仿真,验证液压系统在高频情况下的可行性。通过对疲劳试验台液压系统各环节进行分析,以力为控制量,角度为干扰量建立阀控液压缸力伺服控制数学模型,对系统进行Simulink仿真。通过所得的阶跃响应图和伯德图对系统进行时域和频域分析,得出疲劳试验台液压系统闭环稳定,但系统在响应快速性方面尚有欠缺,这对后续试验台液压系统的改进有重要意义。

疲劳试验台;力伺服控制;角度干扰;Simulink仿真

汽车转向器疲劳试验台是用于转向机开发过程中的疲劳试验,主要功能是在实验室环境下模拟转向器工作状态下的输入、负载及环境状态,使转向机总成在特定环境下连续高负荷工作,以求在较短时间评价转向机总成及总成各部件的耐久性能[1]。现今许多大型汽车整车厂都搭建有汽车转向器疲劳试验台以供研发需要,但随着对疲劳测试对象——转向器性能要求的不断提高,EPS疲劳试验台性能参数也随之提高,原有液压控制系统频率低于50 Hz,现通过研究液压控制系统在高频下的动态特性以验证原有液压系统在高频下是否可行,并研究液压系统的可改进之处。

本文建立高频情况下的液压系统数学模型,对其进行仿真分析,通过调节放大系数,使系统达到闭环稳定。

1 EPS疲劳试验台负载模拟系统控制

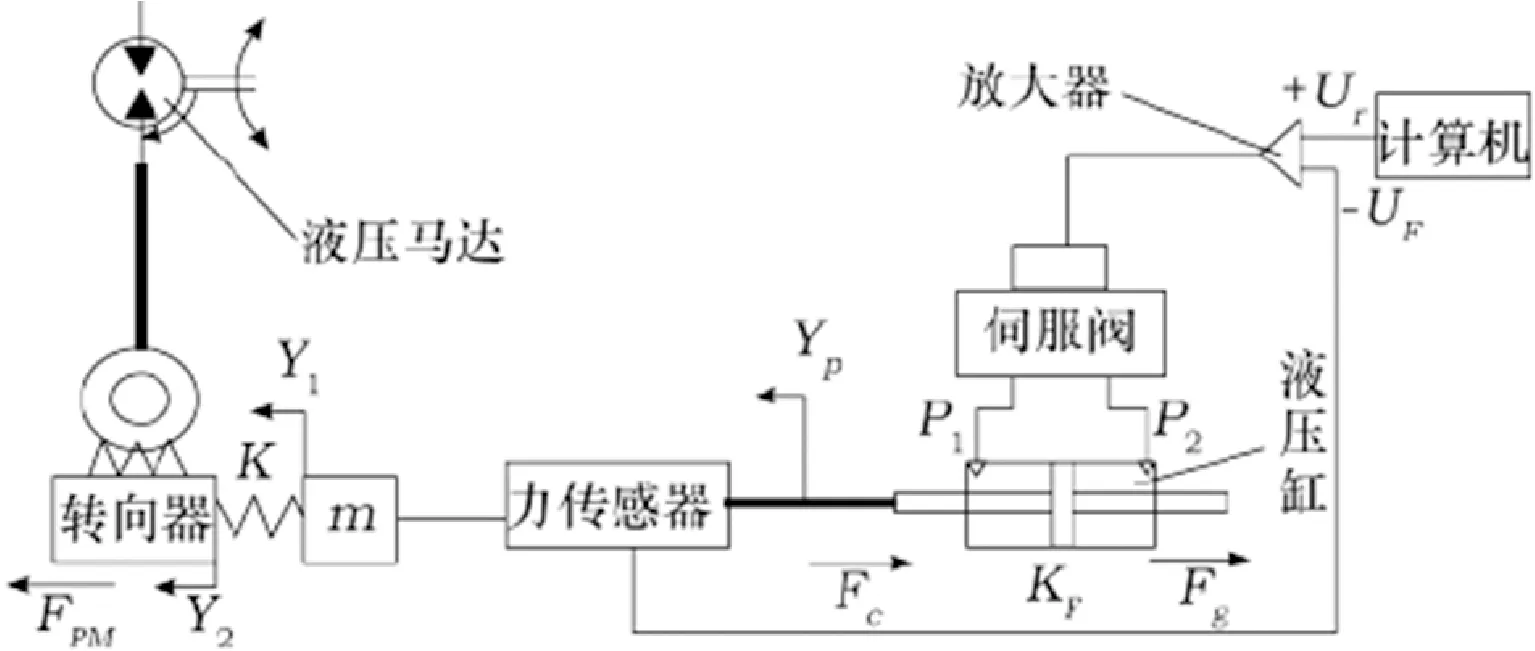

EPS疲劳试验台以EPS转向器为试验对象,通过液压马达模拟方向盘转动,阀控液压缸活塞杆通过力传感器连接方向机模拟汽车轮胎进行阻力加载。

EPS疲劳试验台负载模拟系统主要由驱动装置、伺服阀、液压缸、力传感器和放大器等主要部分组成。结构模型如图1所示[2]。

图1 负载模拟系统结构模型

此负载模拟系统中,计算机发出的控制电压信号与反馈电压信号相比较,所得偏差信号经控制器传至伺服放大器。伺服放大器将偏差电压信号放大并转换成电流信号输出到电液伺服阀,使伺服阀输出相应的流量,阀芯移动控制液压缸的活塞带动被测工件实现被动加载。因此汽车转向器试验台是被动式电液力控制系统,力指令信号为负载运动量的函数,加载系统在跟随其运动的同时进行加载[3]。负载运动过程中,力经传感器检测并将所测力信号转换成电压信号,再与指令电压信号进行比较,进行误差补偿[4]。

2 负载模拟系统装置基本方程

建立系统模型之前,对系统做如下假设:(1)伺服阀在工作范围内是线性连续的;(2)系统中的管道动态特性忽略不计;(3)液压缸的有效工作容腔的变化在工作过程内是连续的、均匀的。根据以上分析,参考图1所示的负载模拟系统原理,构建力伺服控制液压系统动力机构的数学模型。

2.1 伺服放大器环节

伺服放大器动态忽略不计,可视为一个比例环节,其输出电流为

I=Ka(Ur-UF)

(1)

式中,Ka为放大器增益,0.005A/V;Ur为指令电压信号;UF为反馈电压信号。

2.2 力传感器环节

系统力传感器Ke刚度较大,可认为变形量为0,即Y1≈Yp≈Y,因此传感器环节可近似为比例环节,其方程为

UF=KFFc

(2)

式中,KF为力传感器的增益,V/N;Fc为液压缸输出力。

2.3 伺服阀模型

系统中液压缸为Hänchen 326型液压缸,试验频率为90 Hz,伺服阀选用美国MOOG G761-3005,频率响应为70~200 Hz[5],伺服阀可近似地看成二阶振荡环节[6],即

(3)

式中,KV为电液伺服阀放大系数,2.12m3/(s·A);I为电液伺服阀输入电流,ωv为伺服阀的固有频率,560rad/s;ξv为伺服阀的阻尼比,0.7。

2.4 阀控液压缸环节

伺服阀[7]的流量方程,伺服阀的流量QL1为

QL1=KqXv-KcPL

(4)

式中,Kq为伺服阀在稳态工作点附近的流量增益,0.055 7 m3/(s·A);Kc为伺服阀在稳态工作点附近的流量-压力系数,1.27×10-12m3/s/Pa;PL为负载压降,PL=7×106Pa。

液压缸流量连续性方程,液压缸流量口QL2为

(5)

式中,Ctc为液压缸总泄漏系数

式中,Cim为内泄漏系数,2.1×10-12m3/s/Pa;Cem为外泄漏系数,4.2×10-13m3/s/Pa;Vt为受压腔容积,5.8×10-4m3;βe为液压油弹性模数,7×108Pa;A为液压缸有效面积,3.9×10-3m2[8]。

液压缸力平衡方程,液压缸加载系统可等效为由转向器和液压缸活塞杆等效质量m和折算刚度K构成的单“质量-弹簧”负载,系统属于单自由度加载系统[9]。因此力平衡方程为

(6)

式中,m为活塞及负载折算到活塞上的总质量;60 kg,Bm为活塞及负载的粘性阻尼系数,8.8×10-5Nm/(rad/s);K为加载油缸和负载的等效刚度,6.53×104N/m[10]。

2.5 管柱与方向机机械连接模型

此环节是将转向管柱的输出角转换为横拉杆的位移,可视为比例环节。其方程为

Y2=KJθ

(7)

式中,KJ为比例系数,0.02 m/rad。

3 负载模拟系统方块图与传递函数

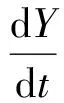

通过对以上液压系统各环节建立数学模型,得出EPS疲劳试验台负载模拟系统方块图,如图2所示[11]。

图2 EPS疲劳试验台负载模拟系统方块图

图2中Kce为总的流量-压力系数,Kce=Kc+Ctc=3.6×10-12m3/s/Pa。

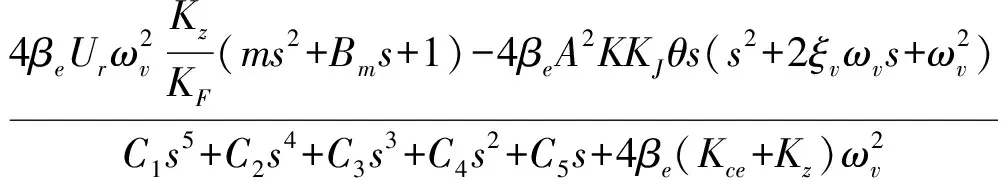

从方块图中可以看出,汽车转向器转角扰动时,产生的位置扰动是通过负载传递到加载系统,在油缸工作腔形成强迫流量,强迫流量将在被封闭的油缸腔中引起多余力。在给定信号Ur和机械干扰量θ同时作用下的输出量Fc为

(8)

整理后

(9)

Kz=KFKaKvKqA

C1=Vtm

C2=4βeKcem+Vt(2ξvωvm+Bm)

式(9)中分子的“-”号,对负载模拟系统而言,实际上是强制干扰量θ产生的作用,使输出量Fc变化。其次可知,强制干扰量对加载系统的影响与活塞有效面积A成平方关系,为减小干扰量影响,应尽量使活塞有效面积减小。

4 Matlab仿真

利用Matlab软件对液压系统进行仿真,在仿真过程中可以方便地模拟实际系统,反复调整各种参数,以便高效达到最佳设计要求[12-14]。建立数学模型后,对系统进行分析,以便了解系统的特性,液压系统主要分析手段有时域和频域分析方法[15]。

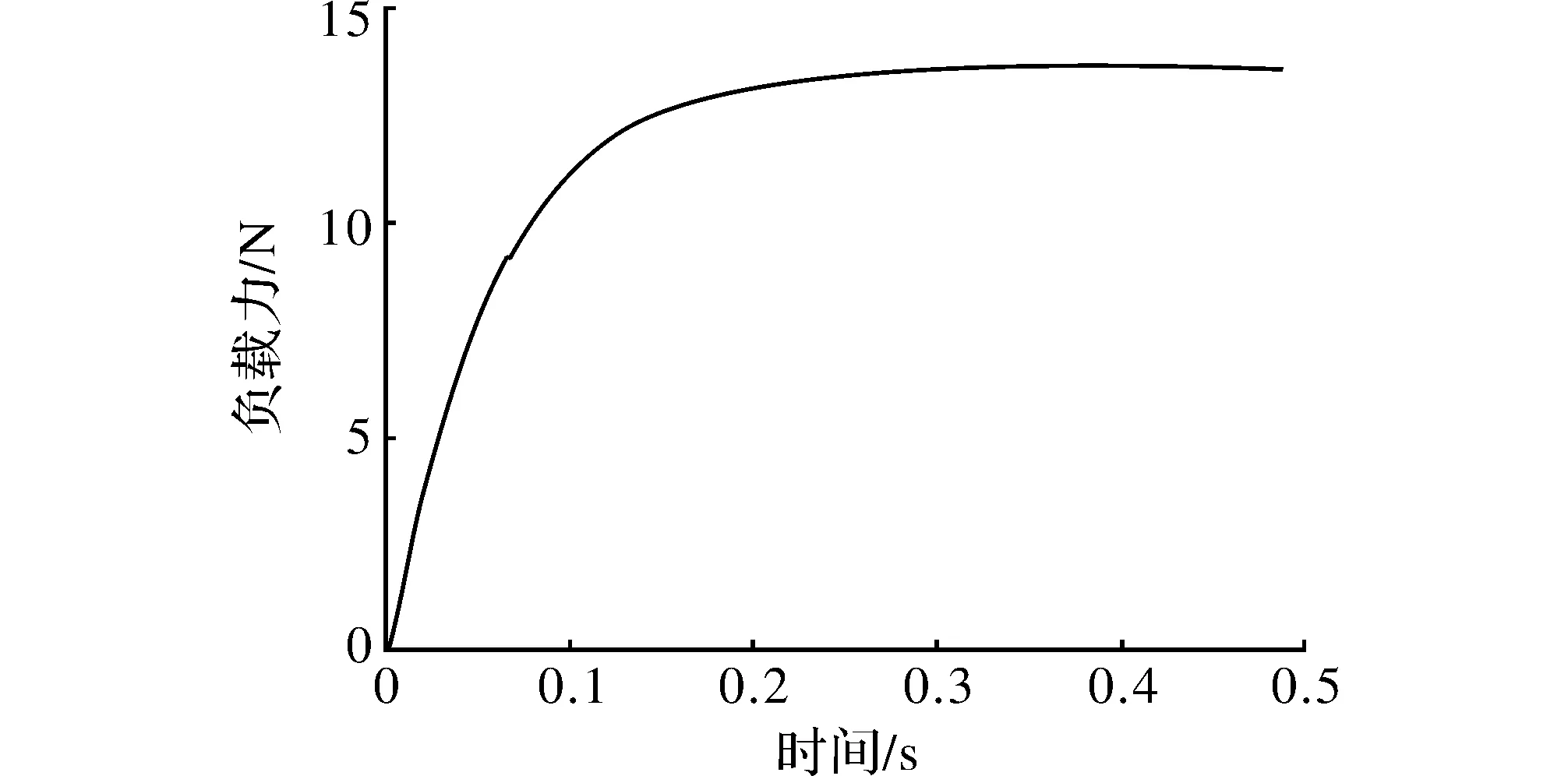

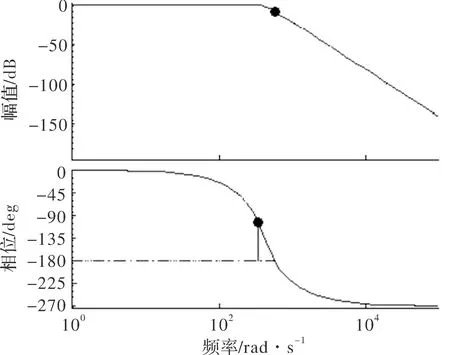

液压缸力伺服控制液压系统的阶跃响应和频率响应如图3和图4所示。

图3 力伺服控制液压系统阶跃响应曲线图

图4 力伺服控制液压系统频率响应曲线图

从时域分析此液压控制系统达到稳定状态的时间比较长,约228 ,上升时间为126 ,可通过减小有效活塞面积A提高加载系统的快速性。从频域特性图中可以看出系统幅值裕度Kg=8 dB,相位裕度为γ=75.8°,从频域上分析此液压系统可以实现闭环稳定。

5 结束语

在汽车转向器疲劳试验台原有液压控制系统基础上,对其进行高频情况下系统可行性分析。建立高频情况下系统数学模型,以力为控制量,方向盘转角为干扰量构建力闭环伺服控制系统。通过对其进行分析,得出汽车转向器转角产生的干扰对液压缸两腔流量产生影响,是阻碍加载精度的主要因素。通过Matlab/Simulink仿真分析得到液压系统的伯德图与阶跃响应图,由分析结果可知,此液压控制系统在高频环境下仍可实现闭环稳定,但在系统响应快速性方面仍有不足,这也是此疲劳试验台液压控制系统后续改进需要解决的问题。

[1] 上海聪岳测试仪器有限公司.汽车转向机环境疲劳试验设备的详细介绍[M].上海:上海聪岳测试仪器有限公司,2015.

[2] 顾凯凯,麦云飞,骆艳洁.汽车转向器试验台数学模型设计和仿真[J].现代制造工程,2012(1):31-35.

[3] Niksefat N,Sepehri N.Design and experimental evaluation of a robust force controller for an elector-hydraulic; actuator via quantitative feedback theory[J].Control Engineering Practice,2000,8(12):1335-1345.

[4] 麦云飞,李国妹.液压助力转向器疲劳试验机液压系统建模与分析[J].机械设计,2013(2):86-91.

[5] Moog.Moog G761/761 series flow control servo values[M].America: Moog, 2014.

[6] 王春行.液压控制系统[M].北京:机械工业出版社,1999.

[7] 李洪人.液压控制系统[M].北京:国防工业出版社,1991.

[8] 汉臣(上海)液压设备有限公司.320系列液压缸[M].上海:汉臣(上海)液压设备有限公司,2014.

[9] 梁利华.液压传动与电液伺服系统[M].哈尔滨:哈尔滨工程大学出版社,2005.

[10] 高翔,赵金才,王若平,等.液压助力转向系统的仿真分析[J].江苏大学学报,2003,24(6):34-38.

[11] 梁利华.减摇鳍电液负载仿真台性能研究[D].哈尔滨:哈尔滨工程大学,2003.

[12] 李晏,谭修文,徐皓,等.汽车转向器齿轮自动建模的研究与实现[J].现代制造工程,2011(12):34-38.

[13] 王东,黄效国.基于Matlab/Simulink的阀控缸模块化建模与研究[J].机床与液压,2009,37(9):240-242.

[14] 胡良谋,李景超.基于Matlab/Simulink的电液伺服控制系统的建模与仿真研究[J].机床与液压,2003,3(3):230-246.

[15] 吴新余,周井泉,沈元隆.信号与系统——时域、频域分析及Matlab软件的应用[M].北京:电子工业出版社,1999.

Modeling and Simulation of Passive Load in Steering Fatigue Testing

LIU Jie,MAI Yunfei

(School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

Recently, more and more cars are equipped with the electric power steering (EPS) system, so setting up automotive steering fatigue test bed has become a hot pot which is used to do fatigue durability test of the EPS steering column. The mathematical model and simulation of this hydraulic control system have been established to verify the feasibility of the hydraulic system under the condition of high frequency. By analyzing each part of hydraulic system, the valve control hydraulic cylinder’s force servo control mathematical model of EPS fatigue test bed has been set up with the force as control element and the angle as interference element. Simulink simulation and time and frequency domain analysis are performed. The Bode diagram shows that the closed-loop of this system is stable and the step response diagram shows the shortage of quickness of the system response, so the simulation result will have a guiding function for the improvement of this hydraulic control system.

fatigue testing machine; force servo control; angle interference; Simulink

2016- 07- 29

刘杰(1993-),女,硕士研究生。研究方向:液压与虚拟控制。

10.16180/j.cnki.issn1007-7820.2017.07.015

TP391.9;TH137

A

1007-7820(2017)07-055-04