基于FMEA的飞机空调系统故障诊断与仿真

李冰月, 孙建红, 刘海港, 孙 智, 陈 强

(1.南京航空航天大学航空宇航学院 南京,210016)(2.沈阳飞机设计研究所 沈阳,110035)

基于FMEA的飞机空调系统故障诊断与仿真

李冰月1, 孙建红1, 刘海港2, 孙 智1, 陈 强1

(1.南京航空航天大学航空宇航学院 南京,210016)(2.沈阳飞机设计研究所 沈阳,110035)

为保证飞机空调系统安全可靠运行,针对飞机空调系统各主要部件进行了故障模式影响分析(failure mode and effects analysis,简称FMEA),并结合故障树分析(fault tree analysis,简称FTA)方法,对飞机空调系统故障进行了诊断实验。同时利用Matlab/Simulink软件建立了各部件的数值仿真模型,搭建了空调系统故障仿真平台,给出了系统关键部件的故障判据,对飞机空调系统进行了故障仿真,将实时数据与得到的仿真结果对比可以得出故障检修排序。以飞机座舱温度异常故障为例,阐述了飞机空调系统故障诊断方法。结果表明,涡轮故障时对座舱温度影响最大,在设计和维修中应重点考虑。

故障仿真;故障树分析;故障模式影响分析;飞机空调系统;严酷度

引 言

故障模式及影响分析和故障树分析作为产品可靠性和安全性分析的主要分析方法,已在航空航天、汽车、机械、电子等领域的工程实践中得到了广泛的应用。FMEA是对整个系统进行分析的一种归纳分析方法,分析系统中所有可能的故障模式及其可能产生的影响,并按每个故障模式产生影响的严重程度及发生概率予以分类,是属于单因素的分析方法[1]。FMEA假设每个故障模式是相互独立的,通常用于分析单一故障模式及对系统的影响。故障树分析是假设底事件相互独立,以一个不希望的系统故障事件(或灾难性的系统危险)作为分析的目标,然后由上向下严格按层次的故障因果逻辑分析,逐层找出故障事件的必要而充分的直接原因,最终找出导致顶事件发生的所有原因和原因组合,并在具有基础数据时计算出顶事件发生概率和底事件重要度等定量指标[2]。

随着航空工业技术的不断发展,对飞机空调系统要求也越来越高,新工艺和新技术也越来越广泛应用在飞机空调系统中。由于负荷规模日趋庞大,且设备种类、数量越来越多,这些都使得飞机空调系统的复杂程度大大提高。从安全性及可靠性角度考虑,飞机空调系统故障监测、诊断及排除也越来越重要。

近些年来,国内外学者对飞机故障的监测与诊断进行了研究[3-5]。危虹等[6]用FMECA和FTA分析方法,针对飞机空调系统的设计过程,并结合可靠性鉴定试验,提出了环控系统中非指数分布的产品的可靠性指标评价方法。赵俊茹[7]针对飞机空调系统的各主要部件进行了仿真研究和故障诊断,采用参数估计、专家系统和基于观测器的故障诊断方法。何杰等[8]对飞机换热器故障进行了故障诊断仿真研究。王兆兵等[9]对飞机环控系统进行了故障诊断建模,用TEAMS软件进行了诊断策略设计及测试性分析优化,以提高单故障时故障隔离率与故障诊断率。Laster等[10]运用专家系统的方法对飞机环控系统进行了故障诊断研究。Price[11]运用模糊控制的方法对环控系统进行故障诊断研究。

研究人员也比较关注空调系统的座舱舒适性,特别是空调系统故障对人体热舒适性以及对人机功效的影响[12-18];但对于飞机空调系统故障分析的研究相对较少,而且大部分只做了定性分析而没有定量分析,特别是与飞机空调系统故障仿真相结合的故障诊断研究十分有限。笔者对整个飞机空调系统的主要部件进行了FMEA分析,并且进行空调系统主要部件及系统的FTA分析。同时用通风温度及严酷度定义系统故障,给出故障判据,量化故障模式,利用不同严酷度下的故障仿真结果与实时数据对比,得出故障检修排序,进而对飞机空调系统进行故障诊断。以飞机座舱温度非正常变化为例,阐述了飞机空调系统故障诊断方法结合故障仿真结果给出故障概率排序。

1 分析方法

1.1 FMEA方法与分析

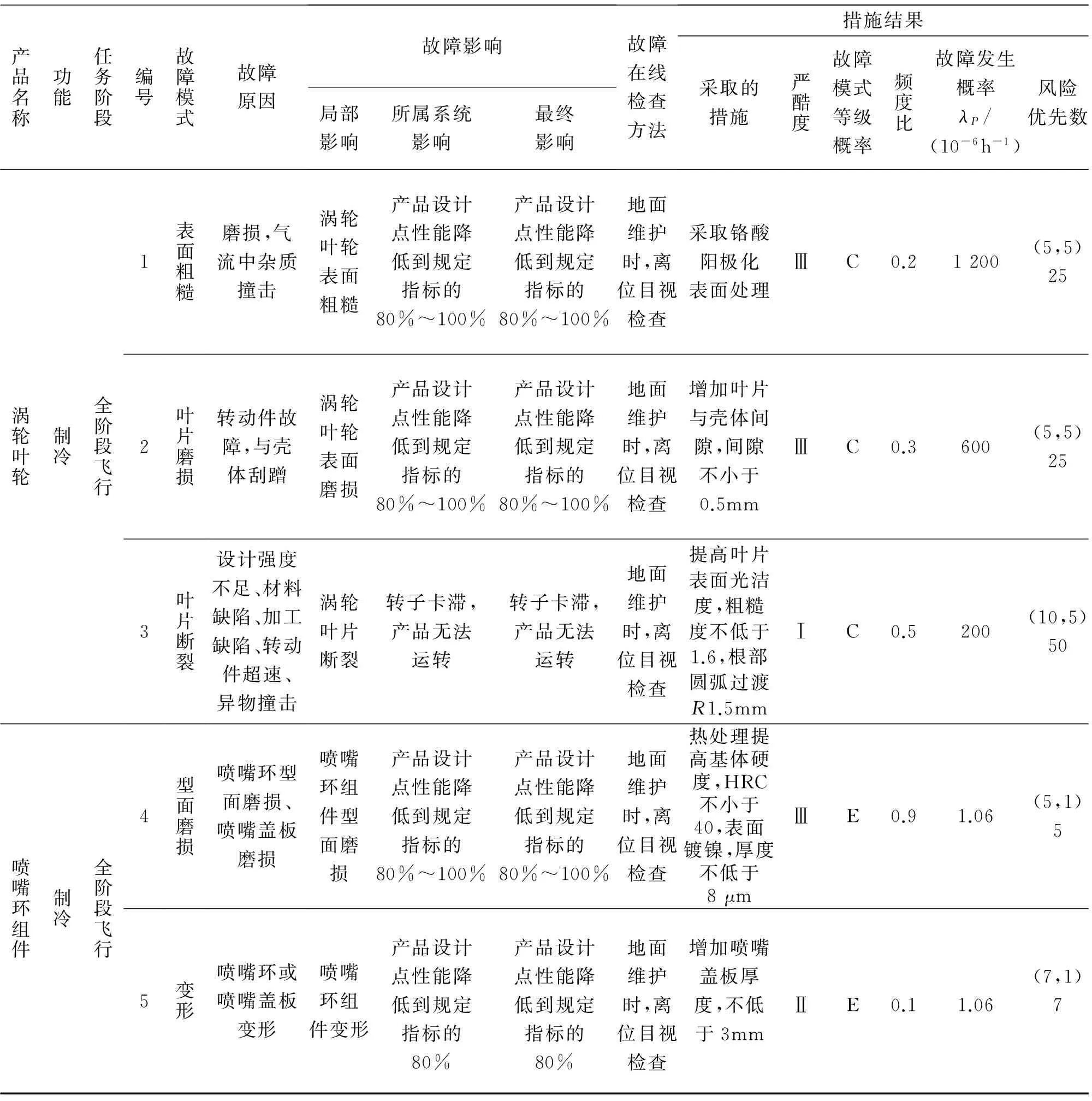

对空调系统到各个制冷部件再到每个制冷部件的组件逐级分析,可以根据以往的经验、数据等对每个层次的故障模式、故障原因、故障影响及措施结果进行分析。根据设计阶段部件可能出现的故障模式及使用阶段对部件发生的故障进行调查统计分析,可以得到所需要的FMEA表格。因此,分别对环控系统的空气-空气换热器、燃油-空气换热器、水分离器、涡轮、温度传感器、压力传感器、单向活门及调节活门等主要部件进行FMEA分析。以典型的制冷部件涡轮为例,对FMEA分析进行详细说明,如表1所示。为了叙述及查阅方便,将涡轮部件的故障模式进行编号。

表1 部分涡轮部件FMEA表

对涡轮部件搜集了26种故障模式,编号分别为1~26。表中为其中的5种故障模式,分别为涡轮叶轮表面粗糙、叶片磨损、叶片断裂、喷嘴环组件型面磨损和变形。涡轮叶轮的主要功能是制冷,其故障模式有磨损,气流中的杂质撞击引起的表面粗糙,会直接导致涡轮叶轮表面粗糙,最终导致产品设计点性能降低到规定指标的80%~100%。由于传动件故障,与壳体刮蹭导致的叶片磨损,会导致叶轮表面磨损,使产品设计点性能降低到规定指标的80%~100%。叶片断裂是由于设计强度不足、材料缺陷、加工缺陷、转动件超速及异物撞击等导致的,涡轮叶片断裂会导致转子卡滞,最终使产品无法运转。喷嘴环组件也是主要的制冷组件,型面磨损主要由喷嘴环型面磨损、喷嘴盖板磨损引起的,故障后会使得产品设计点性能下降到80%~100%。喷嘴环或喷嘴盖板引起的变形,也会使产品设计点性能下降到80%左右。

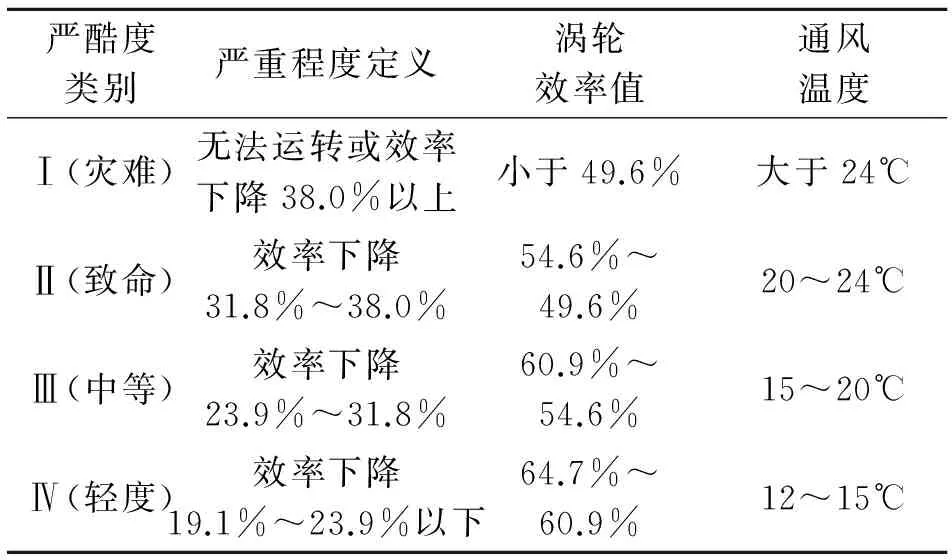

严酷度等级按照严重程度分为Ⅰ,Ⅱ,Ⅲ,Ⅳ4个等级。其中,Ⅰ级最严重,Ⅵ级最不严重。按最终影响来分,当产品无法运转时产品严酷度等级为Ⅰ级;产品设计点性能降低到规定指标的80%为Ⅱ级;产品设计点性能降低到规定指标的80%~100%为Ⅲ级;而对产品性能无影响,但可靠性降低的故障归类为Ⅵ级,此类故障不能单纯用数据监测,因此后面的故障仿真工作中不讨论此类故障。每种故障模式的故障概率取值见表1。

风险优先数是根据严酷度和故障模式等级概率取值的[1]。对编号为1~5号故障模式的严酷度和故障模式概率等级的取值分别为(5,5),(5,5),(10,5),(5,1)和(7,1)。计算出的风险优先数的值分别为25,25,50,5,7。根据其风险优先数的取值排序由大到小依次为3,1,2,5,4。风险优先数最大数值为50,因此进行系统设计时,应优先考虑涡轮叶片断裂故障,尽力避免或减小其故障发生。

1.2 故障树模型与分析

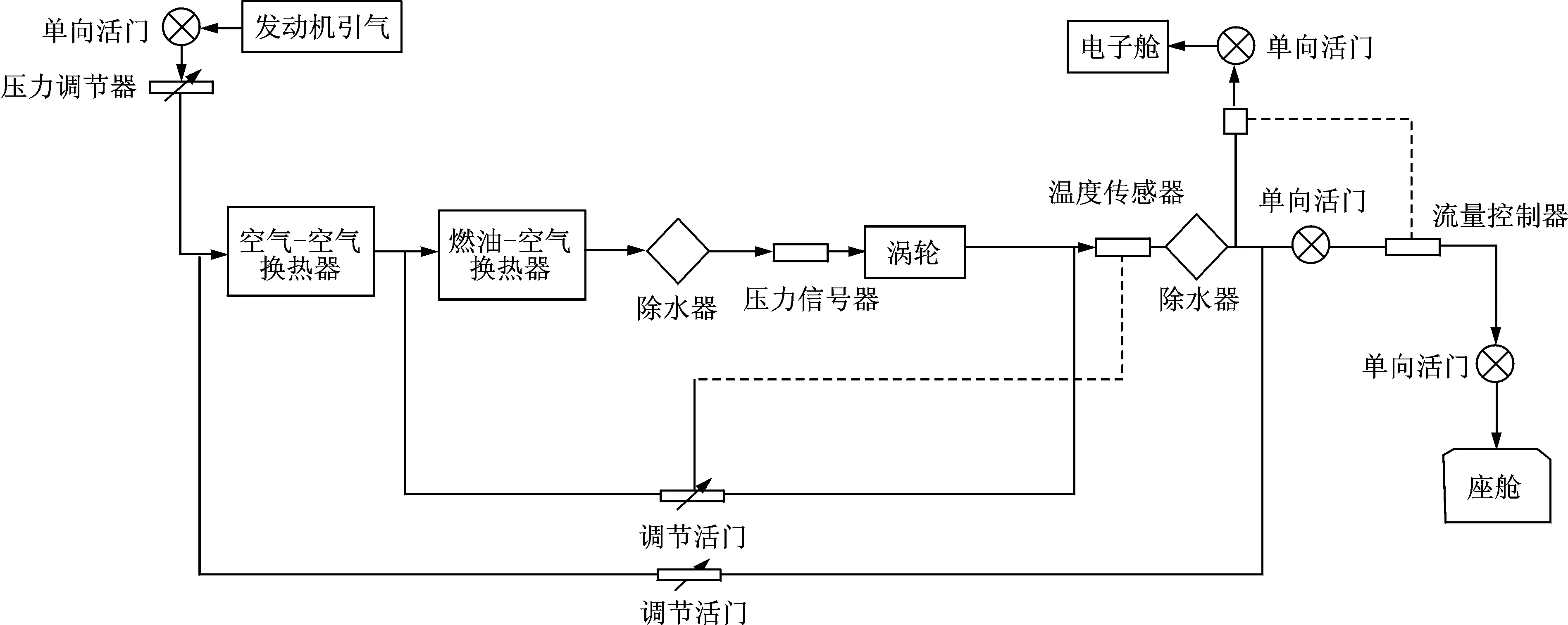

飞机简单式空调系统原理如图1所示,系统不希望发生的故障可分为座舱温度异常和座舱压力异常。假设各底事件相互独立,以座舱温度升高为系统故障树模型的底事件建立故障树模型,描述的是系统故障与各部件的基本事件之间的逻辑关系,二者用逻辑门连接。

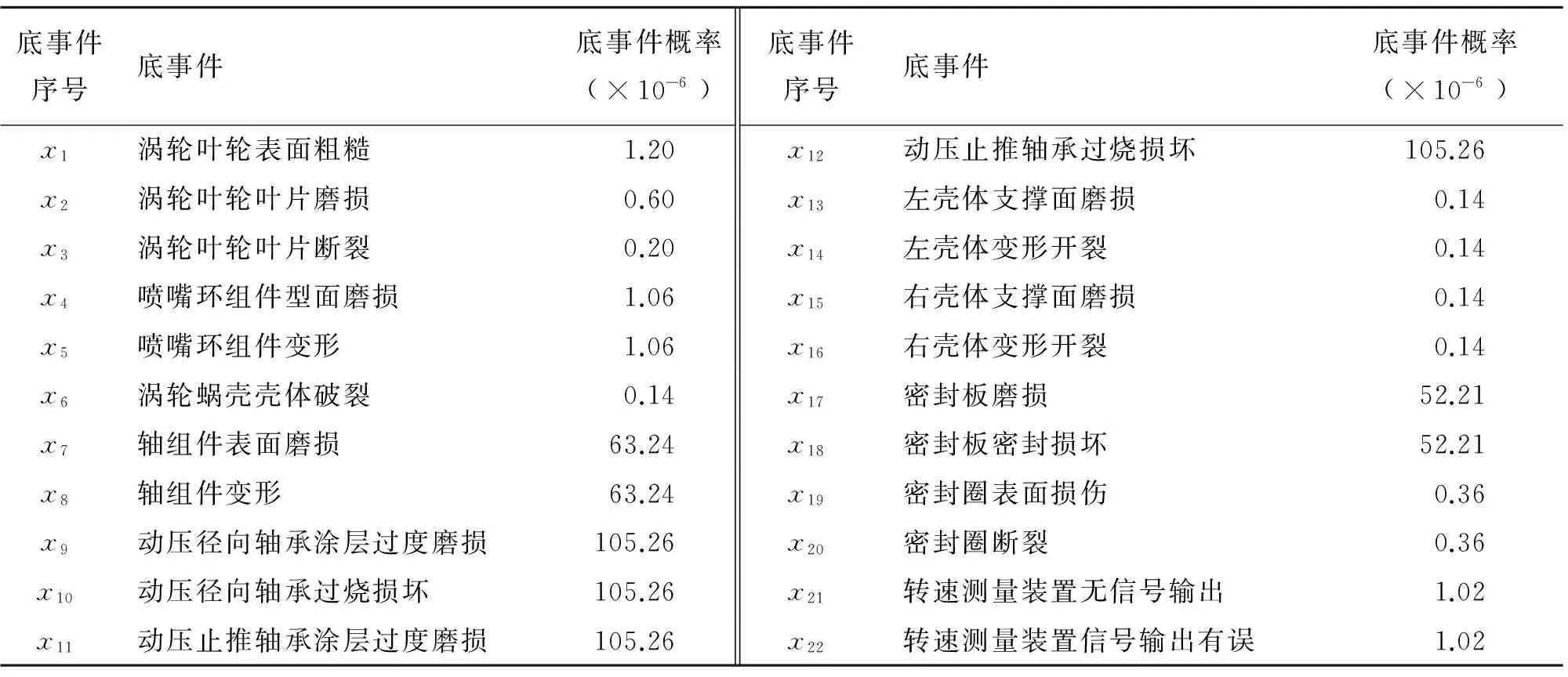

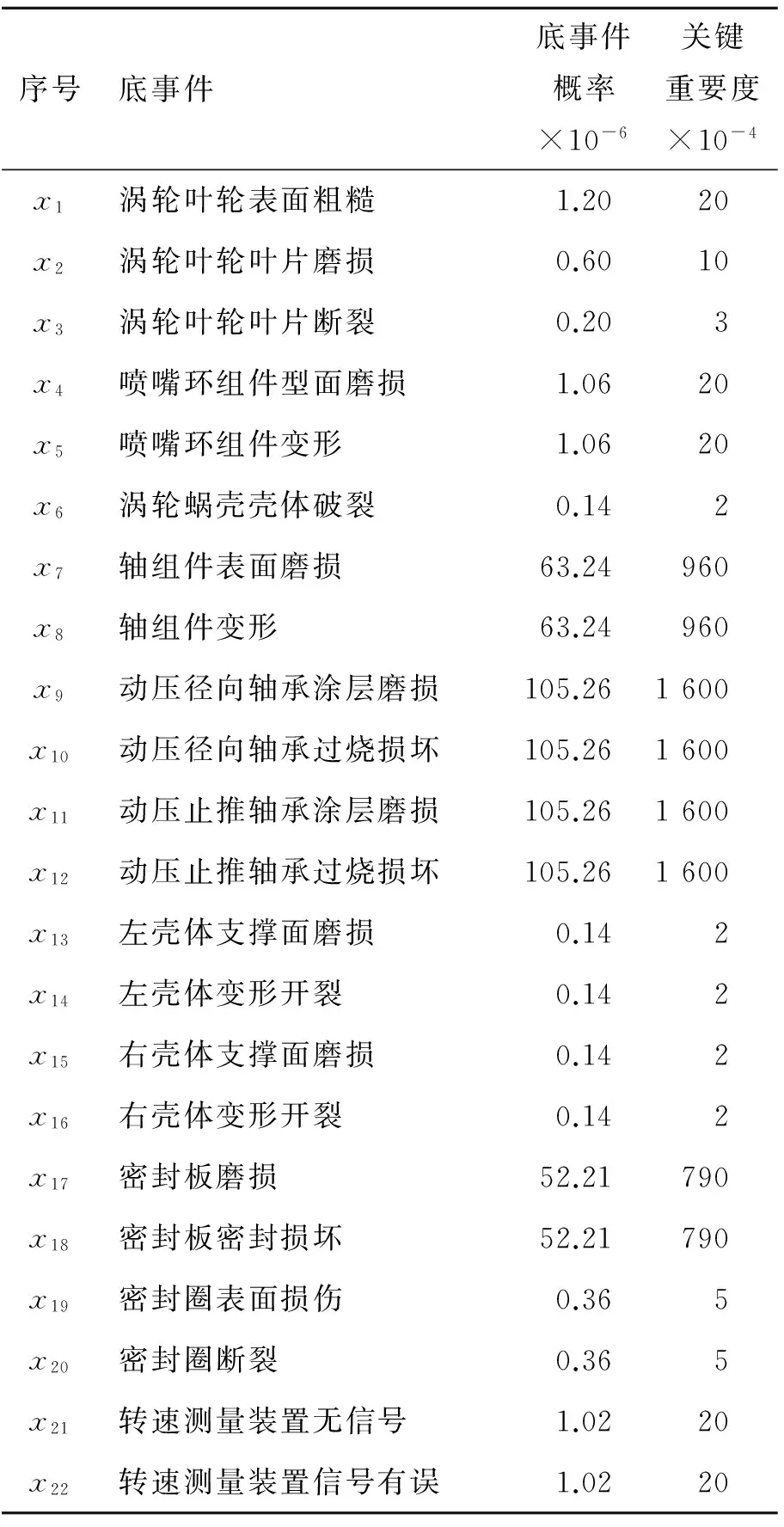

定义座舱温度升高故障为顶事件,找出导致该事件发生的诸直接因素,即换热器、涡轮等制冷部件故障为中间事件,再利用FMEA表得到每个部件中不能再细分的事件,它们也常被称为底事件,此时所有的底事件的故障机理或概率分布应该都是已知的,其故障树如图2所示。由于故障树过于庞大,以涡轮部件为例,涡轮部件的底事件如表2所示。

由于飞机空调系统所有的最小割集即为其底事件本身,因此主要针对故障树进行定量分析,即计算出顶事件发生的概率以及各个底事件故障对顶事件的影响情况。假设所有的底事件之间相互独立,底事件和顶事件都只考虑两种状态——发生或者不发生,即正常或者故障[2]。

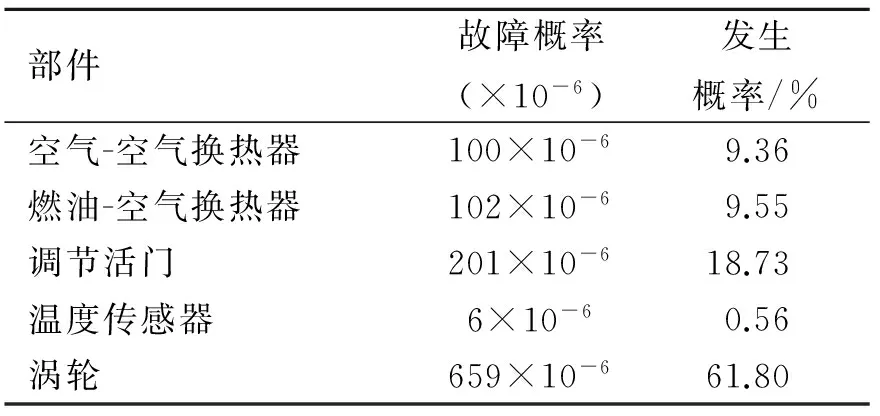

以发生座舱温度高于舒适区温度为例,如表3所示,通过故障树分析计算,按各部件发生概率排序为涡轮、调节活门、燃油-空气换热器、空气-空气换热器及温度传感器,即涡轮部件故障的可能性最大,达到了座舱温度升高故障时的61.80%,而且涡轮故障的概率是调节活门故障的3倍多,是换热器故障的6倍多,是温度传感器的110倍。因此可以判断出,涡轮部件是导致座舱温度异常的关键部件。

图1 简单式空调系统原理图Fig.1 Schematic diagram of simple air conditioning system

图2 座舱温度高于舒适区故障树Fig.2 The fault tree of the cabin temperature is higher than comfort zone

底事件序号底事件底事件概率(×10-6)底事件序号底事件底事件概率(×10-6)x1涡轮叶轮表面粗糙1.20x12动压止推轴承过烧损坏105.26x2涡轮叶轮叶片磨损0.60x13左壳体支撑面磨损0.14x3涡轮叶轮叶片断裂0.20x14左壳体变形开裂0.14x4喷嘴环组件型面磨损1.06x15右壳体支撑面磨损0.14x5喷嘴环组件变形1.06x16右壳体变形开裂0.14x6涡轮蜗壳壳体破裂0.14x17密封板磨损52.21x7轴组件表面磨损63.24x18密封板密封损坏52.21x8轴组件变形63.24x19密封圈表面损伤0.36x9动压径向轴承涂层过度磨损105.26x20密封圈断裂0.36x10动压径向轴承过烧损坏105.26x21转速测量装置无信号输出1.02x11动压止推轴承涂层过度磨损105.26x22转速测量装置信号输出有误1.02

表3 座舱温度升高时各部件故障及发生概率

Tab.3 Each component failure probability and occurrence probability when cabin temperature rises

部件故障概率(×10-6)发生概率/%空气-空气换热器100×10-69.36燃油-空气换热器102×10-69.55调节活门201×10-618.73温度传感器6×10-60.56涡轮659×10-661.80

由于涡轮部件的故障树并不复杂且底事件故障概率很小,因此概率重要度和结构重要度约等于1,重点分析关键重要度。根据故障概率函数公式,计算得出座舱温度升高时以涡轮部件故障为顶事件的发生概率为330×10-6。其中,严酷度类别为Ⅰ的底事件按关键重要度排为

x10=x12>x8>x18>x3>x14=x16

严酷度类别为Ⅱ的底事件按关键重要度排序为

x5>x20>x6

严酷度类别为Ⅲ的底事件按关键重要度排序为

x9=x11>x7>x17>x1=x4=x21=

x22>x2>x19>x13=x15

当通过检测各监测点温度发现涡轮发生Ⅰ严酷度等级的故障时,引起涡轮故障的故障模式排查的优先顺序为动压径向轴承过烧损坏、动压止推轴承过烧损坏、轴组件变形、密封板密封损坏、涡轮叶轮叶片断裂、左壳体变形开裂和右壳体变形开裂。当确定涡轮发生严酷度等级为Ⅱ级的故障时,最有可能发生的故障模式为喷嘴环组件变形,其次为密封圈断裂,最后为涡轮蜗壳壳体破裂。当检测出涡轮发生的故障严酷度等级为Ⅲ级时,其故障模式排序的优先顺序为动压径向轴承涂层过度磨损、动压止推轴承涂层过度磨损、轴组件表面磨损、密封板磨损、涡轮叶轮表面粗糙、喷嘴环组件型面磨损、转速测量装置无信号输出、转速测量装置信号输出有误、涡轮叶轮叶片磨损、密封圈表面损伤、左壳体支撑面磨损和右壳体支撑面磨损。计算结果如表4所示。

表4 座舱温度升高时涡轮部件基本事件重要度

Tab.4 Basic event importance of the turbine fault when cabin temperature rises

序号底事件底事件概率×10-6关键重要度×10-4x1涡轮叶轮表面粗糙1.2020x2涡轮叶轮叶片磨损0.6010x3涡轮叶轮叶片断裂0.203x4喷嘴环组件型面磨损1.0620x5喷嘴环组件变形1.0620x6涡轮蜗壳壳体破裂0.142x7轴组件表面磨损63.24960x8轴组件变形63.24960x9动压径向轴承涂层磨损105.261600x10动压径向轴承过烧损坏105.261600x11动压止推轴承涂层磨损105.261600x12动压止推轴承过烧损坏105.261600x13左壳体支撑面磨损0.142x14左壳体变形开裂0.142x15右壳体支撑面磨损0.142x16右壳体变形开裂0.142x17密封板磨损52.21790x18密封板密封损坏52.21790x19密封圈表面损伤0.365x20密封圈断裂0.365x21转速测量装置无信号1.0220x22转速测量装置信号有误1.0220

2 系统故障仿真与分析

2.1 空调系统主要部件模型

2.1.1 涡 轮

涡轮的出口温度Tex、功率和效率特性的数学模型为

2.1.2 换热器

空气-空气换热器和燃油-空气换热器均采用不锈钢壳管式换热器。其中,换热器壳程的工作介质分别是冲压空气和燃油,管程的工作介质是空气。

换热器的计算主要包括压力损失的计算和热效率的计算,其数学模型如下。

流体流经换热器时的总压力损失可以表示为

Δp=Δp'+Δpcf-Δp''+Δpa

(4)

其中:Δp'为换热器芯体进口压力损失;Δp''为芯体出口压力回升;Δpcf为芯体内的压力损失;Δpa为连接端盖的附加压力损失。

换热器效率表示换热器的实际传热量Q与理论上最大可能的传热量Qmax之比,即

(5)

当W1=Wmin时,有

其中:A为热流体的冷却程度;B为两流体的进口温差。

当W2=Wmin时,有

其中:C为冷流体的加热程度;B为两流体的进口温差。2.1.3 水分离器

湿空气流经水分离器时,水分离器的出口游离水含量d和气流压降Δpw分别为

d=d0(1-ηw)

(6)

Δpw=ξρv2/2

(7)

其中:ηw为水分离器的除水效率;ξ为阻力系数。

2.1.4 调节阀门

蝶阀为飞机空调系统中常用阀门类型,本研究采用蝶阀进行仿真计算。在建模时将蝶阀模型看作一个最小截面积可变的喷管且忽略通过气流温度的变化。经过蝶阀的流量、压降可表示为

其中:θ为阀门开度;ξ为阻力系数,由经验公式所得。

2.2 空调系统仿真模型

从图1飞机空调系统可以看出,经过发动机引气的高温高压气体经过空气-空气初级散热器、燃油-空气次级散热器初步降温后,通过高压除水器将空气中的游离水排出,再由涡轮进行降温降压。所形成的低温低压气体经过调温活门进行温度控制,再由低压除水器分离空气中的游离水后,通往座舱和电子舱。利用Matlab/Simulink进行故障仿真,得到的仿真结果如下。

2.3 仿真结果与分析

2.3.1 故障判定

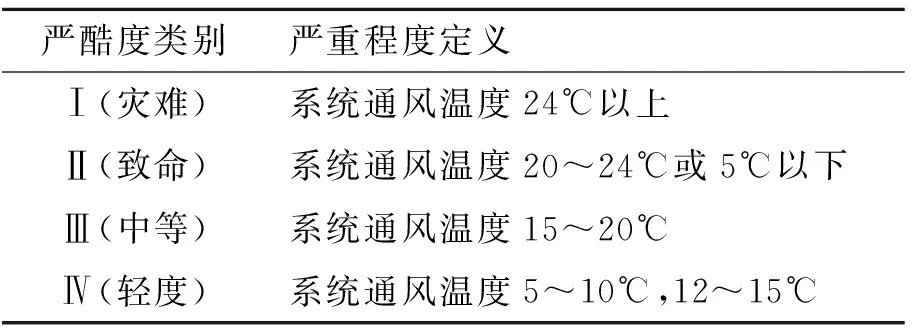

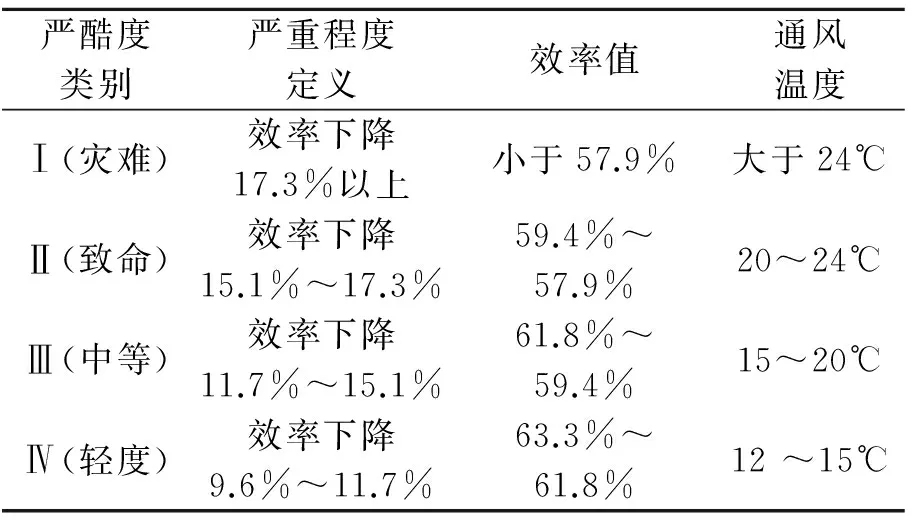

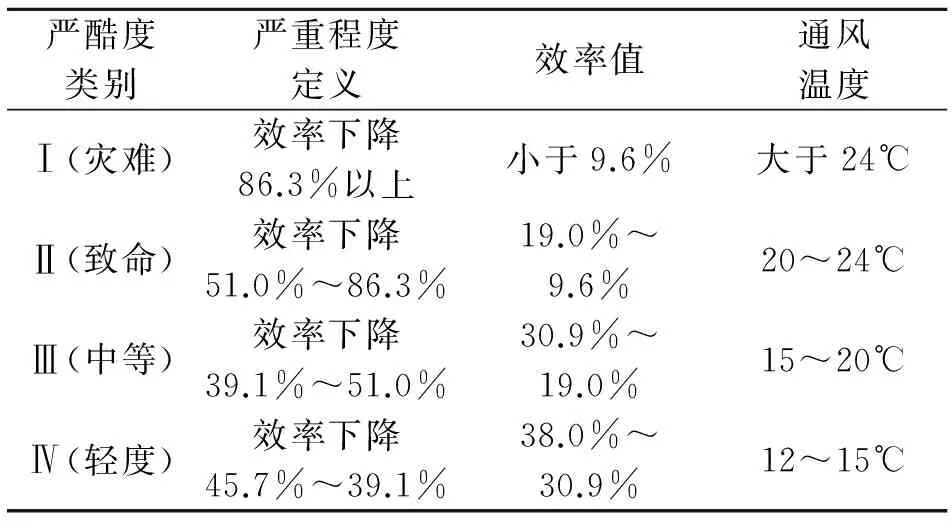

采用系统通风温度来定义系统的严酷度并定义故障。飞机中系统通风温度对飞行员的影响,一般认为供给座舱的正常通风温度为10~12℃。定义当系统通风温度达到24℃以上即为灾难性的故障,严酷度类别为Ⅰ;系统通风温度在20~24℃之间或者5℃以下,分别达到了人体的冷热应激区,定义其严酷度类别为Ⅱ,即致命的故障;系统通风温度为15~20℃时,可以达到人体的功效保证区,虽然舒适度降低,但是可以完成任务,定义其为中等故障,严酷度类别为Ⅲ;系统通风温度为5~10℃和12~15℃时,为轻度的故障,此时座舱舒适程度稍有降低,但不影响执行任务。当系统中只有单一部件故障而其他部件正常工作时,定义空调系统主要部件故障的严酷度如表5[13]~表8所示。

表5 系统严酷度定义

表6 空气-空气换热器严酷度定义

表7 燃油-空气换热器严酷度定义

表8 涡轮严酷度定义

2.3.2 算例与分析

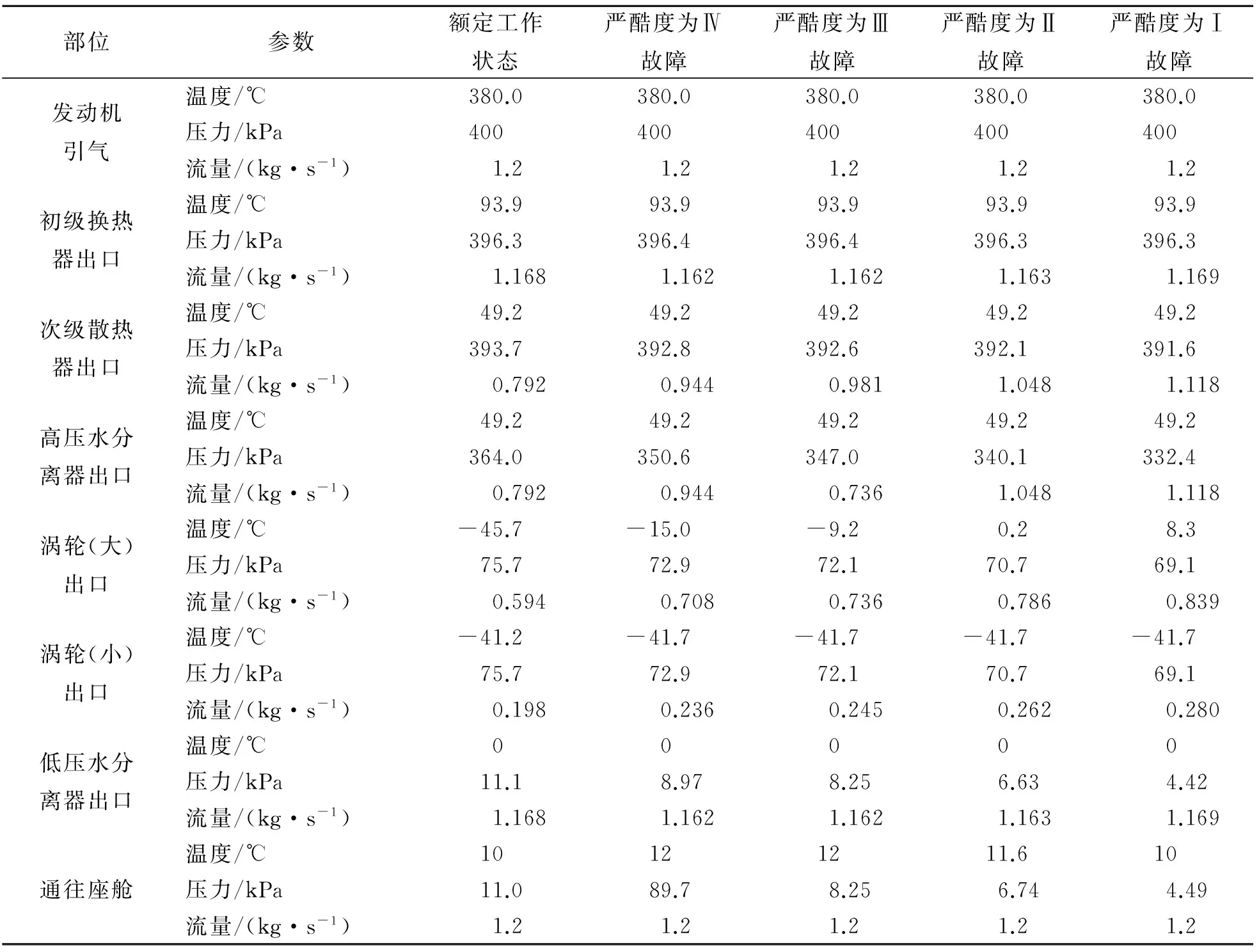

当发动机引气温度为380℃、压力为400kPa、流量为4 320 kg/h、飞机的飞行高度为8 km、Ma数为1.2的巡航状态下,根据每个部件的严酷度类别判断故障。以涡轮部件为例,给出了涡轮部件正常工作和不同严酷度等级故障时的仿真数据,见表9。可见单一故障下,温度为敏感参数,压力、流量参数则变化不明显,因此可根据检测各部件出口温度变化来分布传感器,找出涡轮部件的故障。通过实时数据与额定工作和不同严酷度下的仿真结果的比较,可以得出发生故障的部件及故障排序。例如当实时数据结果与严酷度为Ⅲ故障的数据接近时,可以得到故障树分析中的故障排序为

表9 涡轮故障时稳态仿真结果

x9=x11>x7>x17>x1=x4=x21=

x22>x2>x19>x13=x15

即导致座舱温度异常的原因是涡轮部件故障,且最有可能发生的故障模式为动压径向轴承涂层过度磨损、动压止推轴承涂层过度磨损。同样,不同的参数条件可以通过故障仿真模拟得到其故障模式。

3 结束语

通过对飞机空调系统各部件的FMEA分析,得到故障模式的故障数据及故障模式的风险优先排序。同时以座舱温度异常(高于舒适区温度)时为例,对飞机空调系统进行故障诊断,结果显示涡轮故障的可能性最大,达到了61.8%,说明涡轮部件是导致座舱温度变化的关键部件,与事实情况一致。利用Matlab/Simulink对飞机空调系统进行故障诊断仿真,通过各部件出口参数的监测与实时数据对比,可以快速找到故障原因及故障模式的排序。以座舱通风温度作为故障判据,用部件效率来量化不同严酷度下的故障判据是判断空调系统故障可行的方法。

[1] 康锐, 石荣德, 王江山. GJB/Z 1391—2006 故障模式、影响及危害性分析指南[S].

[2] GBJ/Z 768A—1998故障分析指南[S].

[3] 莫固良, 汪慧云, 李兴旺,等. 飞机健康监测与预测系统的发展及展望[J]. 振动、测试与诊断, 2013, 33(6):925-930.

Mo Guliang, Wang Huiyun, Li Xingwang,et al. Health monitoring and prognostics system for aircraft[J]. Journal of Vibration, Measurement & Diagnosis,2013,33(6):925-930.(in Chinese)

[4] 杨世锡, 尚小林, 柳亦兵,等. 大型旋转机械状态监测与故障诊断研究进展[J]. 振动、测试与诊断, 2015(1):1-11.

Yang Shixi, Shang Xiaolin, Liu Yibing,et al. State of the art of state monitoring and fault diagnosis for large rotating machinery[J].Journal of Vibration,Measurement & Diagnosis,2015(1):1-11.(in Chinese)

[5] 刘占生, 曹智选, 沈勇,等. 某型涡轴发动机气路故障数值仿真[J]. 振动、测试与诊断, 2014, 34(5):844-850.

Liu Zhansheng, Cao Zhixuan,Shen Yong,et al. Numeric simulation of gas-path fault for a turboshaft[J].Journal of Vibration,Measurement & Diagnosis,2014,34(5):844-850. (in Chinese)

[6] 危虹, 王浚. 飞机环控系统可靠性设计与评价[J]. 航空学报, 1998(2):224-227.

Wei Hong , Wang Jun. Aircraft ECS reliability design and evalution[J]. Acta Aeronautica et Astronautica Sinica,1998(2):224-227. (in Chinese)

[7] 赵俊茹. 飞机环境控制系统的故障诊断研究[D]. 西安:西北工业大学, 2005.

[8] 何杰, 朱磊, 赵竞全. 飞机换热器故障诊断仿真研究[J]. 计算机仿真, 2012(7):65-69.

He Jie, Zhu Lei, Zhao Jingquan. Research on simulation of fault diagnosis of aircraft heat exchangers[J].Comouter Simulation,2012(7): 65-69. (in Chinese)

[9] 王兆兵, 吕琛, 陈卓. 基于多信号模型的飞机环控系统故障诊断建模及应用[J].南京理工大学学报,2011,35(S):196-201.

Wang Zhaobing, Lü Chen, Chen Zhuo. Fault diagnosis modeling based on multisignal model for aircraft emiomment control system[J].Journal of Nanjing University of Science and Technology, 2011,35(S):196-201.(in Cinese)

[10] Laster J, Maxwell M,Garner. J. Proven dynamic modeling techniques for concurrent design and analysis of ECS controllers [R]. [S.l.]:SAE, 1990.

[11] Price D C. Thermal management of military fighter aircraft electro-optics pod: an invited paper[C]∥Annual IEEE Semiconductor Thermal Measurement and Management Symposium. San Jose, USA:IEEE, 2003:341-350.

[12] 欧阳骅,任兆生.军用飞机座舱温度控制的生理学要求[J].中华航空医学杂志, 1995, 6(4): 197-201.

Ou Yanghua, Ren Zhaosheng. Physiological requirements for temperature control in military aircraft cabins[J].China Journal of Aviation Medicine,1995, 6(4):197-201. (in Chinese)

[13] 孙智, 孙建红, 赵明,等. 基于改进PMV指标的飞机驾驶舱热舒适性分析[J]. 航空学报, 2015, 36(3):819-826.

Sun Zhi, Sun Jianhong, Zhao Ming,et al. Analysis of thermal comfort in aircraft cockpit based on the modified PMV index[J].Acta Aeronautica et Astronautica Sinica,2015,36(3):819-826. (in Chinese)

[14] 袁修干. MATLAB 在飞机环境控制系统仿真中的应用[J]. 北京航空航天大学学报, 2002, 28(1):43-46.

Yuan Xiugan. MATLAB simulation model of environmental control system[J].Journal of Beijing University of Aeronautics and Astronautics,2002,28(1):43-46. (in Chinese)

[15] Keller A Z, Kara-Zairi C. Further applications of fuzzy logic to reliability assessment and safety analysis[J].Microelectronics Reliability, 1989, 29(3):399-404.

[16] 冉倩.载人航天器舱内热舒适性研究[D].南京:南京航空航天大学,2012.

[17] 吴丹. 飞行器座舱热舒适性研究[D]. 南京:南京航空航天大学,2011.

[18] 吴丹,许常悦,孙建红.来流马赫数对座舱气动加热影响的数值模拟[J]. 南京航空航天大学学报,2011,43(4);464-469.

Wu Dan, Xu Changyue, Sun Jianhong.Numercal simulation ablut effect of Mach number on aerodynamic heating around cabin[J]. Journal of Nanjing University of Aeronautics and Astronautics,2011,43(4): 464-469. (in Chinese)

10.16450/j.cnki.issn.1004-6801.2017.03.026

2015-12-31;

2016-01-15

TH17; V240.2

李冰月,女,1991年1月生,硕士。主要研究方向为飞行器环境控制。 E-mail:1105244427@qq.com