无规共聚丙烯材料的复合裂纹扩展研究*

吴健余,杨邦成,梁亚运

(昆明理工大学建筑工程学院,云南昆明 650500)

无规共聚丙烯材料的复合裂纹扩展研究*

吴健余,杨邦成,梁亚运

(昆明理工大学建筑工程学院,云南昆明 650500)

采用MTS810型材料试验机,对PP-R材料进行了复合裂纹扩展机理的研究,并对裂纹扩展路径以及断口形貌进行了分析。实验的裂纹类型包括I型、偏离中心20mm、偏离中心40mm三种。实验结果表明,在准静态实验工况下:预制疲劳裂纹长度在1.5mm以下时,即处于疲劳迟滞区域,三类裂纹呈现脆断特征;预制疲劳裂纹长度在3mm以上时,裂纹尖端走出疲劳迟滞区域,三类裂纹都能得到稳定裂纹扩展量,断口出现明显的韧性断裂特征。

无规共聚丙烯,复合裂纹,增韧迟滞,断口形貌

伴随着国家建设的提速,各种新型建筑材料正在建设领域发挥着重要的意义。无规共聚聚丙烯(Polypropylene Random,PP-R)材料就是其中之一[1]。PP-R材料具有韧性好、强度高等优良的力学性能及良好的综合性能,被广泛运用于汽车,建筑材料等方面。它逐渐替代了传统材料,在工程关键结构中发挥着日益重要的作用[2-4]。许颖盈[5]等人对PP材料拉伸性能的研究,得出温度的改变对PP材料的拉伸性能产生影响。宋科[6]等人对PP材料疲劳损伤性能进行研究,得出材料具有增韧迟滞现象。除此之外,大量的科学工作者还对PP-R材料的各种性能做了大量的科学研究[7-10]。

但是,目前对PP-R材料疲劳与复合型断裂性能机理研究的文献还比较稀少。因此,对这些机理的研究,可以预知材料裂纹准静态和高速扩展规律以及断裂参数,建立准静态断裂判据。从而对该材料进行抗断裂设计、结构失效评及结构剩余寿命估计等方面具有重要的理论和工程意义。本文采用准静态实验方法,对PP-R材料复合型裂纹的扩展性能,以及该材料的增韧迟滞效应对裂纹稳定扩展的研究。

1 复合裂纹扩展实验技术

1.1 复合裂纹试件

三点弯实验是一种简单、成熟、可靠的实验手段,并且试件易于加工制作:(1)参照金属试件三点弯曲实验的标准GB/T 6398-2000,将PP-R板材制作成规格为220mm×50mm×15mm的试件。(2)预制三种机械裂纹初始位置:Ⅰ型裂纹(裂纹位移中心线位置)、偏离中心线20mm(复合型裂纹A类)、偏离中心线40mm(复合裂纹B类),且预制的机械裂纹长度均为10mm。在机械裂纹基础上,继续做出深度为1mm的裂纹尖端裂纹。三类裂纹位置及在MTS试验机上加载方式如图1(a)~(c)所示。

图1 复合断裂实验及复合裂纹示意图Fig.1 Mixed-mode crack propagation test and mixed-mode crack location

1.2 疲劳裂纹预制

载荷参数的确定方法:将每种试件选取其中一个进行静载压断实验,可获得压断试件时的载荷最大值Fstatic。参照GB/T 6398-2000中相关三点弯曲疲劳试验。在预制疲劳裂纹时,选取该最大载荷的60%~80%作为参考的实验最大载荷Fmax,应力比为0.1。经实验得纯Ⅰ型试件中FIstatic=3480N,取FImax=2700N,FImin=270N;用相同的方法可得,复合型A类的试件,得F20max=3000N,F20min=300N;对复合型B类的试件,得F40max=3900N,F40min=390N。

取定疲劳实验加载实验值后,将试件置于MTS 810试验机上进行疲劳裂纹预制。在疲劳裂纹预制过程中仍出现疲劳裂纹迟滞现象[6]。纯Ⅰ型裂纹在循环载荷作用8万次左右,裂纹仍停滞不前,无法继续扩展。此时裂纹长度大约为1mm左右;复合型A类裂纹在循环载荷作用9万次左右,疲劳裂纹也停滞不前,裂纹长度约为1mm左右;复合型B类裂纹在循环载荷作用10万次左右,同样出现裂纹迟滞效应。当出现这些状况后停止实验,并且将这些试件命名为试件组Ⅰ。疲劳迟滞现象,可能对后续的实验产生影响。因此必须适当增加循环载荷值,让裂纹尖端突破疲劳迟滞区[6]。当循环周次达到14~15万次以上作用以后,裂纹尖端突破疲劳迟滞区的限制,三种疲劳裂纹开始继续扩展。将这些通过疲劳迟滞区的试件组命名为试件组Ⅱ。

1.3 准静态复合裂纹扩展实验情况

为了得到这三种试件稳定裂纹扩展量、裂纹扩展路径和断口形貌。我们首先在MTS材料试验机上采用位移控制法,分别将预制完成疲劳裂纹的试件组Ⅰ和Ⅱ进行准静态实验。MTS试验机压头固定(有力传感器),下支座以0.001mm/s的速度向上移动平稳加载,实验方式如图1(d)所示。与此同时,用CCD照相机以等时间段的方式拍摄试件裂纹扩展状态,以及记录上锤头传感器的压力值。

试件组Ⅰ为三种处于疲劳迟滞区的试件。由于裂尖增韧迟滞效应,预制的疲劳裂纹长度很难超过1.5mm。对比表1、表2。表1为裂纹尖端停留在迟滞区域的准静态实验结果。由此可得,裂纹尖端停留在迟滞区时,只能够捕捉得到及少量的准静态实验裂纹扩展,并且该材料能够承受的最大载荷量也相对较小。随后材料立即脆断。因为该组材料的裂纹尖端仍然处于疲劳迟滞区内。在进行准静态实验时,整个PP-R材料韧度依然很高,能够承担很大的应变能。该迟滞区对裂纹扩展起到一定程度“阻隔”作用。由于裂纹扩展是一种应变能释放的形式。随着整个加载系统的持续,材料储存应变能不断积累。而裂纹的扩展量非常不明显,这就导致PP-R材料难以将其积累的应变能释放出来;材料加载所积累的应变能大于其产生微量裂纹扩展所释放的应变能。当应变能达到或者超过材料本身所能承载的临界应变能时,材料必将达到其自身无法抵抗应力应变临界值,即无法抵抗不断积累的应变能,随即材料出现瞬间脆断的现象。

试件组Ⅱ是三种裂纹尖端突破疲劳迟滞区域的材料,即试件预制的疲劳裂纹均超过3mm的PP-R材料。如表2所示,在进行准静态实验时,由于裂纹尖端脱离迟滞区的缘故,裂纹可以稳定而且明显的扩展。裂纹随着作用力不断加大时,裂纹尖端应变能也不断变大;裂纹扩展的过程是裂纹尖端附近应变能积累和释放的交替过程,即裂纹扩展就是应变能释放的过程。裂纹扩展到一定程度后,在裂纹扩展方向上未发生断裂的稀薄部分,已经无法继续承担此时的应变能。于是发生突然脆断的现象。

表1 试件组Ⅰ准静态实验情况Table 1 Quasi-static experiment of Group Ⅰ

表2 试件组Ⅱ准静态实验情况Table 2 Quasi-static experiment of Group Ⅱ

2 试验结果与分析

如图2所示,通过试件组Ⅱ的宏观断口形貌图可以看出:在三种类型的裂纹扩展面上,无规共聚丙烯都呈现出从预制裂纹,到准静态加载,再到瞬间脆断的断口形貌特征。图2(a)为机械切口10mm;图2(b)为预制的裂纹尖端1mm;图2(c)为疲劳裂纹预制区域,其呈现出坑洼的疲劳凹凸坑这一断口特征,这是一种典型的经过疲劳载荷作用后的断口形貌;图2(d)为准静态实验下裂纹扩展,实验过程比较缓慢,断口呈现出撕扯的特征;图2(e)为快速脆断区域,断口表现的平整。

图2 实验组Ⅱ试件宏观断口形貌(单位mm)Fig.2 Macroscopic fracture morphology of Group Ⅱ(unit mm)

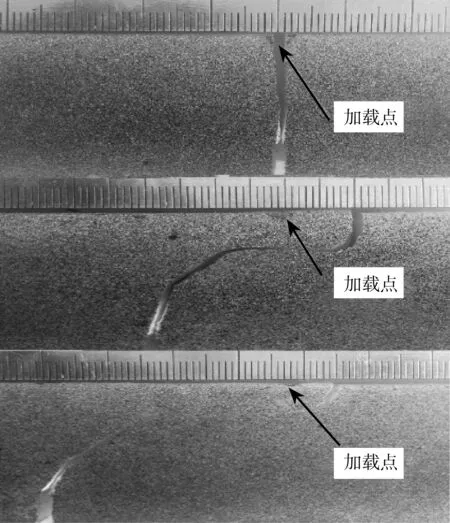

图3为三种试件的准静态裂纹扩展路径。经过测量我们得到复合型A类裂纹开裂角度为18°、复合型B类的裂纹扩展角度为27°。三种类型试件的裂纹扩展方向均指向加载点。

图3 试件组Ⅱ各类试件裂纹扩展路径(单位mm)Fig.3 Crack propagation path of Group Ⅱ(unit mm)

对试件组Ⅱ进行准静态复合断裂试验后,可获得材料的载荷与裂纹长度变化曲线(F-Δa曲线,如图4所示)。三种试件呈现如下趋势:在施加载荷初始阶段,裂纹随着载荷的加大而快速扩展,即裂纹尖端处于扩展源阶段;随着后载荷幅值趋于稳定,但裂纹仍然继续扩展,即裂纹尖端处于稳定扩展阶段;裂纹稳定扩展至一定阶段后,载荷大小开始呈现快速下降趋势。此时的裂纹仍然继续扩展,裂纹尖端处在快速扩展。材料产生“失稳”的断裂力学特征。该阶段,材料未扩展部分横截面逐渐减少,导致横截面上应力值不断增大。

图4 准静态裂纹扩展F-Δa曲线Fig.4 Curves of Quasi-static crack propagation

3 结论

(1)在进行疲劳裂纹预制时,裂纹处于扩展源阶段,试件呈现增韧迟滞现象,裂纹很难扩展。适当增大循环载荷后,疲劳裂纹继续稳定扩展。

(2)裂纹尖端处于疲劳迟滞区域内进行准静态实验时,PP-R材料存在阻碍裂纹的继续扩展影响因素。当试件突破疲劳迟滞区域后,再进行准静态实验。裂纹可以得到继续扩展,同时可以得到明显的裂纹扩展路径。复合型B类较A类远离试件中线,因此裂纹开裂角比复合型A类的稍微大一些。这三种类型试件的断裂过程都是从疲劳裂纹预制部位开始,沿着不同的裂纹开裂角,近似地向锤头处扩展。

(3)依据断裂力学与实验现象表明,PP-R材料的准静态实验条件下断裂过程依然可以分为疲劳扩展源阶段、疲劳扩展稳定阶段以及裂纹快速扩展阶段。从曲线可知,在实验加载过程中,裂纹一直不断地扩展,而载荷的大小却反应出先增大再减小的态势。当载荷出现减小的趋势时,试件开始失稳,最终试件瞬间脆断。这是PP-R材料的特性之一。

[1] 张威,李玉松. PP-R管材的发展概况[J].塑料工业,2012(06):10-14.

[2] 雷燕湘.世界PP市场发展特点及增长点分析[J].合成树脂及塑料,2000(02):44-48,52.

[3] 王德诚.世界聚丙烯需求量继续增长[J].合成纤维工业,2008(01):53.

[4] 吴三清.汽车用改性聚丙烯(PP)材料的开发与应用[J].汽车工艺与材料,2004(02):26-28.

[5] 许颖盈. 环境因素对PP材料拉伸性能的影响探讨[J]. 轻型汽车技术,2011(10):23-25.

[6] 宋科,杨邦成,何科成,等.共聚聚丙烯疲劳裂纹扩展研究[J].工程塑料应用,2015(07):95-100.

[7] 袁毅,张贤明,崔爽,等.复合应力场剪切诱导成型PP-R自增强管材的结构与性能研究[J].高分子学报,2012(02):194-198.

[8] 王伟明,徐绍宏,吴大鸣.无规共聚聚丙烯(PP-R)管材加工技术及应用[J].塑料,2000(04):6-10.

[9] 冯国会,刘博智,夏成文,等. PP-R热水直埋保温管道保温性能检测与评价[J].沈阳建筑大学学报:自然科学版,2010(04):749-755.

[10] 蒋文君,王潇梦,付海,等. PP-R复合材料结晶行为和低温韧性的研究[J].塑料工业,2016(03):55-58,74.

Study on Mixed-mode Crack Growth of Polypropylene Random

WU Jian-yu,YANG Bang-cheng,LIANG Ya-yun

(Faculty of Civil Engineering and Mechanics,Kunming University of Science and Technology,Kunming 650500,Yunnan,China)

I-mode and mixed-mode crack propagation mechanism of Polypropylene Random(PP-R) material was studied by MTS810 material testing machine,and the crack propagation path and microstructure of cross-section were analyzed.The crack types are include three:I-mode,deviation from the center with 20mm,and deviation from the center with 40mm.In the quasi-static test conditions,the experimental results showed that the crack length of prefabricated fatigue crack is less than 1.5mm,which is still in the region of fatigue crack toughening hysteresis. The three types of cracks showed the characteristic of brittle fracture.When the length of the prefabricated fatigue crack is more than 3mm,the crack propagation can be obtained in the three crack types,and the ductile fracture character is obvious.

polypropylene random,mixed-mode crack,toughening hysteresis,microstructure of cross-section

国家自然科学基金项目资助(NO.E090801),昆明理工大学分析测试基金资助(NO.20150602)

TQ 325.1+4