2060铝锂合金薄板激光深熔焊流场形态及焊缝特征分析*

孙小峰,范喜祥,占小红,康 悦

(1.中国商飞上海飞机制造有限公司,上海 200436;2.中航飞机股份有限公司模具锻铸厂,西安 700089;3.南京航空航天大学材料科学与技术学院,南京 211106)

铝锂合金以超高的比强度,成为理想的航空航天结构材料,在减重、长寿命、高服役性能等要求越来越高的现代航空航天器制造领域拥有良好的应用前景[1-6]。随着激光器的日新月异,激光器的光束质量和输出功率不断提升,激光深熔焊技术已被广泛应用到航空航天、汽车、轨道交通等重要工业领域[7]。在铝合金结构件连接领域,激光深熔焊接将提供更优质的焊接质量、更高的工作效率。

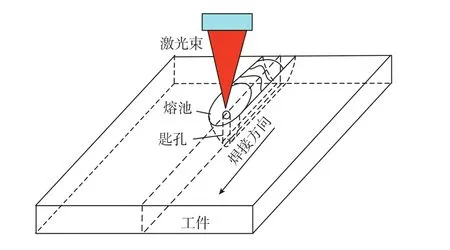

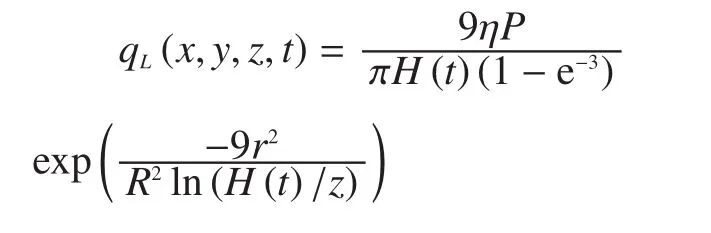

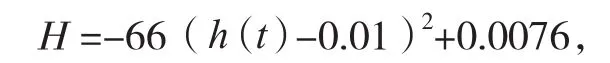

激光深熔焊接过程中,在足够高的功率密度光束照射下,材料中产生蒸发形成匙孔。匙孔内的热量从高温匙孔外壁传递出来,使匙孔周围金属熔化,形成熔池。其工作原理如图1所示。

激光深熔焊具有热源集中、焊接速度快、被焊接工件的热变形较小、自动化程度高等特点。铝合金线膨胀系数大,且对激光表面初始反射率极高,焊接过程中需要较大的激光功率形成熔池,工件易产生焊接变形。激光深熔焊间隙适应性小,对铝合金工件的装配精度要求高。铝合金激光深熔焊接技术在焊接质量、效率、自动化等方面已超越了传统铆接工艺。国内外学者对避免激光焊接铝合金焊缝缺陷[8-9]做了大量研究。本文主要针对2060新型铝锂合金材料开展激光深熔焊熔池流动的研究。

激光深熔焊接过程中,匙孔壁受力复杂,会造成熔池形貌不稳定,影响焊缝成形,因而会导致焊缝质量及性能下降[10-14]。采用试验方法很难确定焊接过程中熔池的温度分布和熔池流动的形态。因此,采用数值模拟方法分析不同工艺参数下激光深熔焊接过程中的熔池形貌和焊缝成形之间的关系。

模型的建立

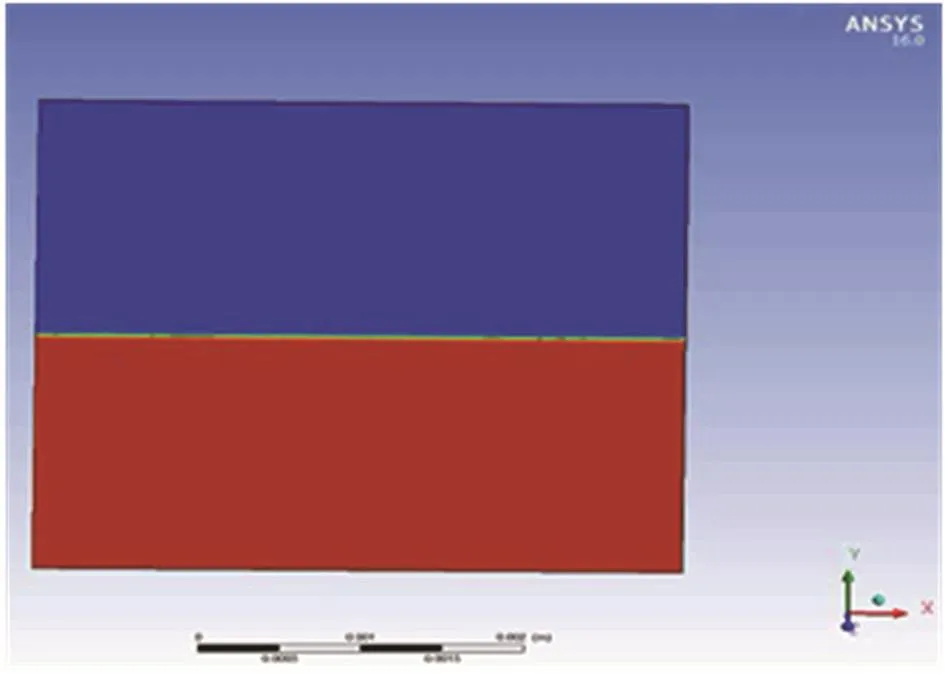

图1 激光深熔焊原理图Fig.1 Schematic diagram of laser deep fusion welding

本文针对铝锂合金薄板焊接的特性,重点研究不同焊接工艺参数对熔池形成过程的影响。基于适当假设,并进行合理简化,建立铝锂合金激光深熔焊接二维仿真模型。

为了简化计算过程,充分考虑模型计算的合理性,本文对该模型做出如下假设:

(1)不考虑熔池中气体间和气体与熔池间的化学反应;

(2)在焊接过程中熔化状态的母材为粘性的不可压缩流体,并以层流方式流动;

(3)焊接过程中熔池中产生的小孔关于焊缝中心对称;

(4)不考虑等离子体对焊接过程的影响。

(5)假设焊接材料为各向同性。

1 自由界面追踪理论

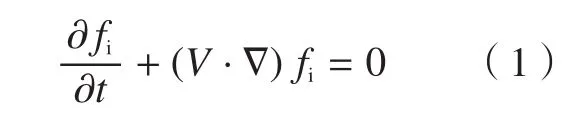

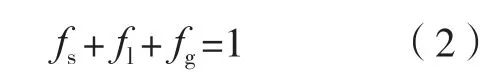

在利用Fluent仿真模拟过程中使用多项流模型中的VOF模型来追踪自由表面。软件中所用VOF方程为:

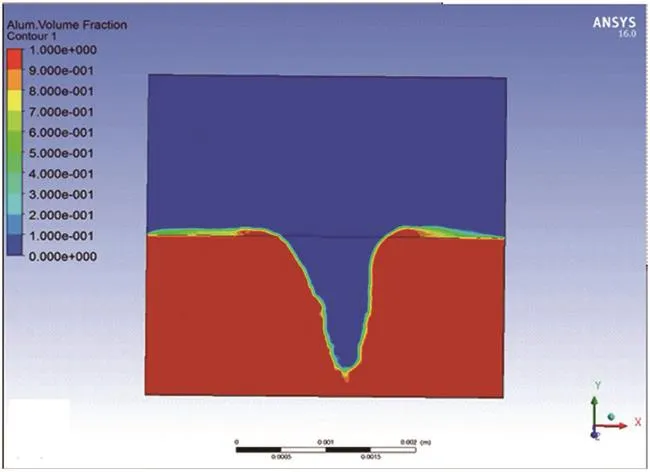

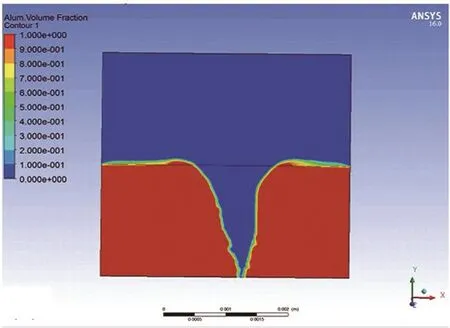

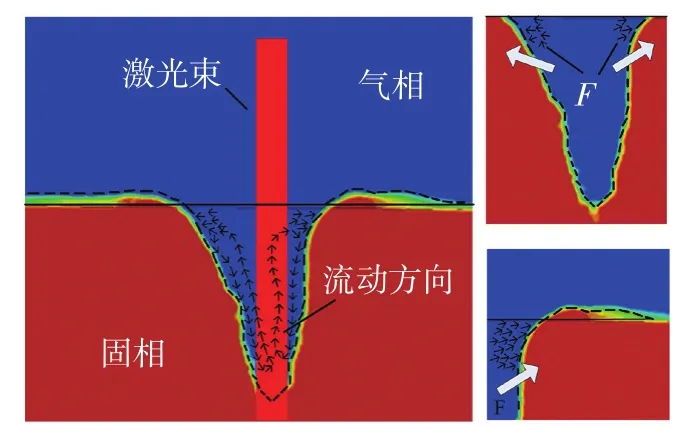

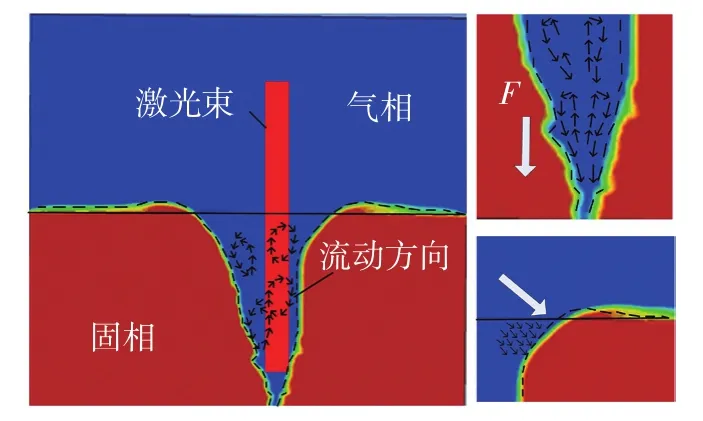

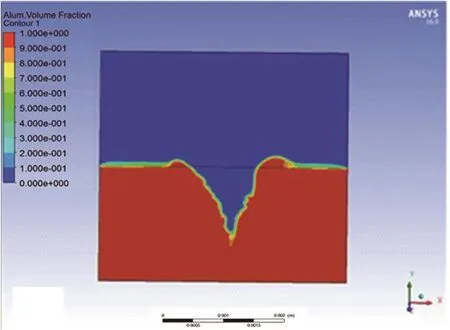

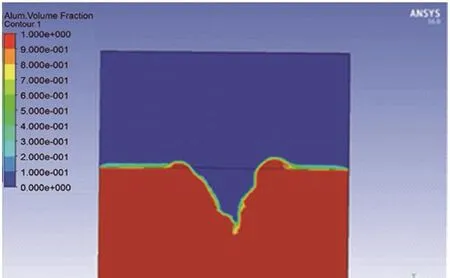

式中,fi表示结构中定义为i相所占的体积分数,若fi=0,则表示结构中不存在i相,同理,fi=1表示结构中都为i相,0 在激光深熔焊接过程中,固相、液相和气相的体积分数之和为1,即: 式中,fs、fl、fg分别为液相、固相、气相体积分数。在固相区fs=1;在固液界面处0< fl<1, 0< fs<1;在液相区fl=1,在气液界面处 0< fg<1,0< fl<1 ;在气相区fg=1。 焊接热源模型是进行准确焊接数值模拟的基础。在激光深熔焊接过程中,根据激光热源的特征采用高斯旋转体热源模型,并通过函数使其深度进行自适应,热源模型如图2所示[15-16]。同时,前文涉及的自适应模型深度H是与焊接小孔深度有关的函数,此处对实际过程进行了简化,计算过程中使其初始深度为0.0005m并采用冒泡法使其随着小孔深度的增加而不断增大。 式中,H(t)= f(h(t)), 式中,h(t)为小孔深度,η为激光效率,P 为激光功率。 本文使用的流场网格模型尺寸是4mm×4mm的二维网格模型,每条边界上共200个节点,共计40000个网格,模型的上边界为速度进口,速度进口的空气流量(即保护气体流量)设为2m/s,侧面设为压力出口;下半部分的3个边界都设为“wall”,表示材料边界。工作温度设为298K,换热系数设为2(图3)。 图2 高斯旋转体热源模型Fig.2 Gaussian rotor body heat source model 图3 网格模型及边界Fig.3 Grid model and boundary 图4 初始化结果Fig.4 Initializing results 在Fluent主程序中通过加载UDF的形式将初始化代码应用于以上网格模型,初始化的结果如图4所示,模型上半部分呈蓝色为空气相,模型下半部分呈红色为铝锂合金相,中间为分界面即为焊接热源作用线,同时也是焊接热源的路径。焊接热源选用自适应高斯旋转体热源,激光功率为2500W,焊接速度0.01433m/s。 薄板铝锂合金激光深熔焊试验采用碟片激光器(TruDisk 4001),试验材料选用牌号为2060铝锂合金薄板,主要化学成分如表1所示,合金工件尺寸为100mm×20mm×2mm。正交试验参数方案设计如表2所示,在整个焊接过程中离焦量保持0不变。 焊接试验之前先用砂轮对焊接区域表面的氧化膜进行清理,再用铣床对铝锂合金边缘进行铣削,并用清洁剂丙酮擦洗待焊试样表面,自然风干。本试验采用定位精度较高的机床,试验采用Ar作为保护气体,气流量设定为15L/min。对易受力变形的部位采用点装夹,图5和图6为装夹装置原理示意图及设备图,装夹完毕后,打开保护气体开始焊接。 试验对照组焊缝宏观形貌用相机拍摄,特用粗线标出熔合线部分能够直观表达出焊缝的宏观形貌(图7)。可以看出激光功率增大能促进熔深,焊接速度增加会降低熔深,且熔宽增加。 基于以上试验结果,对焊缝的上下熔宽进行测量并制成折线图,进而能够直观地观察焊接工艺参数对焊缝宏观形貌的影响。在测量的基础之上,将上下熔宽绘制成直观的折线图,如图8所示。 分析以上试验结果可以发现,增加激光功率和减小焊接速度均可增大熔宽。同时,在2300W对照组中出现了未焊透缺陷,可以认为激光功率对熔宽的影响更大,大功率下薄板铝合金焊缝的熔宽比小功率激光焊接显著减小。 图9为不同参数下校核热源模型焊缝截面与实际金相的对照图,其中图9(a)焊接速度为2.6m/min,图9(b)焊接速度为2m/min。根据实际激光焊接工艺参数和焊缝金相图,实际工件经过金相检验统计得到的熔宽分别为2.85mm和3.72mm。将模拟软件进行热源校核,模拟得到的激光焊接焊缝截面图,可得出焊缝熔宽分别为2.91mm和3.75mm。对比可得试验与模拟得到的2060铝合金激光焊焊缝熔宽值相差较小。从模拟和实际焊接试验中得到的焊缝形貌一致,且在模拟图中能直观地看出焊接过程中,焊接速度较小的试验板材熔化的区域变得更加宽阔。 表1 2060铝合金主要成分 表2 激光深熔焊试验参数设计方案 图5 试验装夹装置原理示意图Fig.5 Schematic diagram of test clamping device 图6 试验装夹装置设备Fig.6 Test fixture device 图7 焊缝宏观形貌图Fig.7 Weld macroscopic topography 图8 不同功率下焊缝熔宽折线图Fig.8 Width of the weld under different power 图9 模拟熔池与焊接熔池对比Fig.9 Simulation of molten pool and welding pool comparison 设计正交试验考虑的激光功率参数分别为2500W及2300W,在过程中保持焊接速度、离焦量等工艺参数保持不变,对比不同工艺参数下所得到的焊缝质量,找出激光功率对焊缝熔池形成以及焊缝成型和最终焊接接头质量的影响规律。 在模拟过程中,所选用的焊接速度为2m/min,焊接功率分别为2300W和2500W,其结果分别如图10和图11所示。 如图12所示,选自激光功率在2300W的条件下,焊接时间为40ms时焊缝熔池的形貌,试样未焊透。激光束在试样中形成封闭的匙孔空间,金属蒸汽在封闭的空间中,对周围熔化的金属壁进行力的作用,目的是拓展匙孔空间,由于激光底部是封闭空间,因此,力沿匙孔壁的方向向上,主要作用于匙孔上部,将匙孔扩大,在气相与固相的分界面处,液态堆积层增高。 如图13所示,选自激光功率在2500W的条件下,焊接时间为40ms时焊缝熔池的形貌。可以看出,铝锂合金在更高功率的2500W下已经被焊穿,同时在较高的功率下焊缝熔池变得相对不稳定,产生一定的波动。而在2300W的焊接条件下其分界面处的液态堆积层相对于2500W时要高,这是因为在2500W的条件下板材被贯穿导致熔池塌陷进而使液态堆积层下降,并在后期的焊接步态中逐步达成稳定的焊接状态。 结合前面所提及的模拟熔池,可以综合分析得出:较大的激光功率下,熔池形成速度将会加快,但随之带来的是熔池扩展的不稳定和流动的紊乱,进一步影响焊缝在凝固时结晶的大小和分布情况,最后对焊缝组织造成影响并影响到焊接接头质量。 在焊接过程中设定除焊接速度以外其他工艺参数如激光功率、离焦量等保持不变,对比不同焊接速度条件下的焊接结果和仿真模拟结果进而得出焊接速度对熔池流场的影响机理。 图10 激光功率2300W时焊缝熔池模拟图Fig.10 Welding pool simulation map at laser power of 2300W 图11 激光功率2500W时焊缝熔池模拟图Fig.11 Welding pool simulation map at laser power of 2500W 图12 未焊透试样焊接过程熔池形貌成形原理图Fig.12 Design of molten pool shape in welding process without solder penetration 图13 焊穿试样焊接过程熔池形貌成形原理图Fig.13 Design of molten pool shape during welding process 图14 焊接速度为2m/min时熔池模拟图Fig.14 Welding pool simulation map at speed of 2m/min 图15 焊接速度为2.6m/min时熔池模拟图Fig.15 Welding pool simulation map at speed of 2.6m/min 图14、15分别为两种焊接参数下所得到的结果,其中图14中焊接速度为2m/min,图15中焊接速度为2.6m/min。选取自焊接时间为20ms时,从对比图中可以看出焊接速度相对较大的模拟结果所呈现的熔池形貌相对紊乱,同时熔池小孔的深度也不如焊接速度较慢的对照组。这是由于热输入量大,导致熔池流动加快,且熔深增加。进而可以得出适宜的焊接速度使熔池小孔成形更好,使整个焊接过程熔池更加稳定。 通过对2060铝锂合金薄板激光焊接不同工艺参数的流场形貌的试验模拟及分析,得到以下结论: (1)通过对熔池流场形貌的模拟,对比模拟与试验结果,可以得到熔池流场形貌对焊缝成形的影响,从而完善焊接工艺,优化焊缝质量。 (2)激光功率对2060铝合金平板对接的熔池形貌影响较大。激光功率小,熔池流场形态呈底部圆滑的“钉形”,空间较小,熔池流场不稳定,熔池与空气的分界面处液态对基层过高,且出现未焊透的现象;激光功率增大,焊缝熔深增加,“钉形”底部变尖,熔池空间扩大,流场相对较稳定,熔池形貌良好。 (3)焊接速度相对较小的情况下熔宽会增加,然而焊接速度较大,熔池形貌相对紊乱。适当选取激光功率和焊接速度可令熔池小孔成型良好,使整个焊接过程中熔池更稳定,避免焊接缺陷的产生,得到成形良好的焊缝,提高焊缝质量。 (4)控制并选取适当激光功率与焊接速度,使焊接熔池流动稳定,成形良好,有利于提高焊缝质量。 [1]GRIMES R, CORNISH A J, MILLER W S, et al. Aluminium-lithium based alloys for aerospace applications[J]. Critical Care Medicine,1985, 1: 357-363. [2]AHMED B, WU S J. Aluminum lithium alloys (Al-Li-Cu-X)—new generation material for aerospace applications[J]. Applied Mechanics& Materials, 2014, 440: 104-111. [3]MORAN J P, BOVARD F S, CHRZAN J D, et al. Corrosion performance of new generation aluminum-lithium alloys for aerospace applications[C]//13th International Conference on Aluminum Alloys. Pittsburgh: Springer International Publishing, 2012: 425-430. [4]XU H P, LIU H C, ZHU L Q, et al.Relation between pitting corrosion behavior and exposed area of high strength aluminum alloys in neutral salt spray[J]. Journal of Aeronautical Materials, 2010, 30(4): 59-64. [5]LIU H C, XU H P, ZHU L Q, et al.Corrosion behavior of 2A12 aluminum alloy in neutral salt spray environment with different Al-clad removing processes[J]. Materials &Corrosion, 2013, 64(3): 207-211. [6]张金涛, 杨春勇, 潘亮, 等. 2A12铝合金表面铈盐掺杂硅烷杂化膜在3.5%NaCl溶液中耐腐蚀性能的电话学研究[J].金属学报, 2008, 44(11): 1372-1377. ZHANG Jintao, YANG Chunyong, PAN Liang, et al. The electrochemical study of corrosion resistance of silane-based hybrid films doped with rare earth salt on aluminum alloy[J]. Acta Metallurgica Sinica, 2008, 44(11): 1372-1377. [7]MEI L, CHEN G, JIN X, et al.Research on laser welding of high-strength galvanized automobile steel sheets[J]. Optics &Lasers in Engineering, 2009, 47(11): 1117-1124. [8]王威, 徐广印, 王旭友, 等. 1420铝锂合金激光焊接气孔抑制技术[J]. 焊接学报,2008, 29(2): 5-7. WANG Wei, XU Guangyin, WANG Xuyou,et al. Porous suppression technology of 1420 Al-Li alloy laser welding[J]. Journal of Welding,2008, 29(2): 5-7. [9]肖荣诗, 杨武雄, 陈铠. 1420铝锂合金YAG激光焊接[C]//全国激光加工学术会议. 广州: 中国光学学会,2006. XIAO Rongshi, YANG Wuxiong, CHEN Kai. 1420 Al-Li alloy YAG laser welding[C]//National Conference on Laser Processing.Guangzhou: The Chinese Optical Society, 2006. [10]ROSENTHAL D. Mathematical theory of heat distribution during welding and cutting[J].Welding Journal, 1941, 20(5): 220-234. [11]吴建华. TIG焊熔池形貌演变的数值模拟[J]. 热加工工艺, 2009, 38(5): 122-123. WU Jianhua. Numerical simulation of the evolution of TIG welding pool[J]. Thermal Processing Technology, 2009, 38(5): 122-123. [12]陆善平, 董文超, 李殿中, 等. 电弧特性及其对熔池形貌影响的数值模拟[J].物理学报, 2009, 58(S1): 94-103. LU Shanping, DONG Wenchao, LI Dianzhong, et al. Numerical simulation of arc characteristics and its influence on molten pool morphology[J]. Journal of Physics, 2009, 58(S1):94-103. [13]董文超, 陆善平, 李殿中, 等. 焊接电弧与活性组元对TIG焊熔池形貌影响的数值模拟[J]. 焊接学报, 2009, 30(11): 49-52. DONG Wenchao, LU Shanping, LI Dianzhong,et al. Numerical simulation of the effect of welding arc and active component on TIG welding pool[J].Journal of Welding, 2009, 30(11): 49-52. [14]占小红, 米高阳, 陶汪,等. 薄板铝合金激光深熔焊熔池流动数值模拟[J]. 焊接学报, 2013, 34(10): 34-37,117. ZHAN Xiaohong, MI Gaoyang, TAO Wang,et al. Numerical simulation of molten pool flow in deep aluminum alloy laser[J]. Transaction of The China Welding Institution, 2013, 34(10): 34-37,117. [15]ROSENTHAL D. The theory of moving source of heat and its application to metal treatments[J]. Transactions of the ASME, 1946,43(11): 849-866. [16]JINGCHEN G U, TONG L, LEI L I,et al. Selection criteria of heat source model on the welding numerical simulation[J]. Materials Review, 2014, 28: 143-146.

2 热源模型

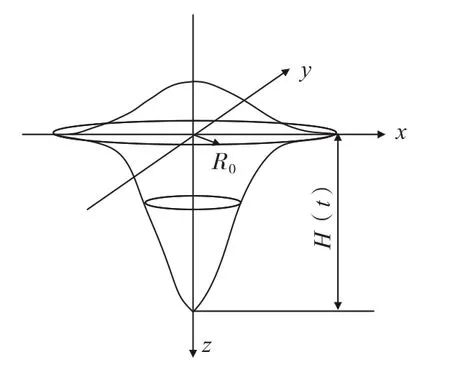

3 几何模型

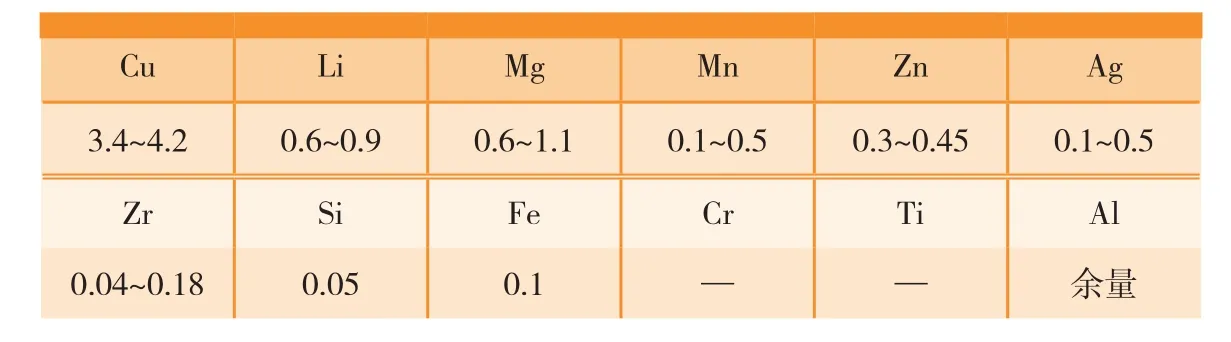

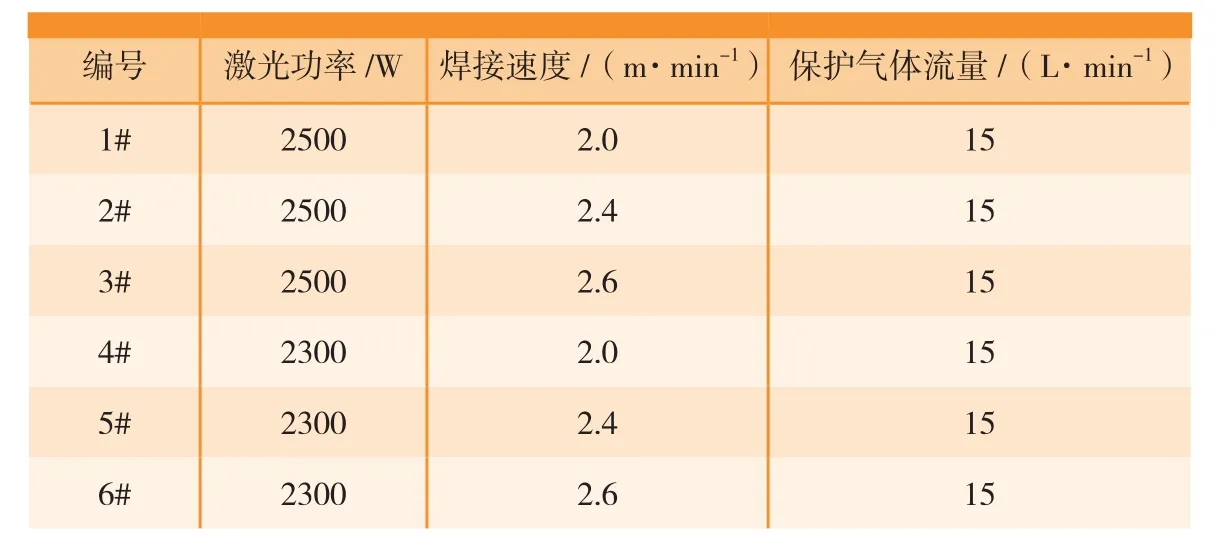

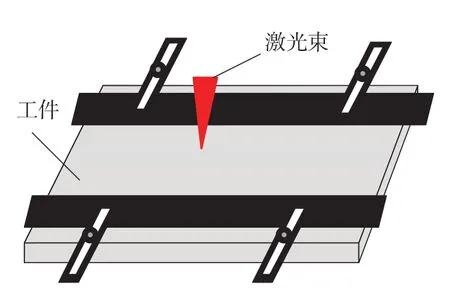

试验验证与模型校验

不同焊接参数对流场形态的影响

1 激光功率对流场形态影响

2 焊接速度对流场形态影响

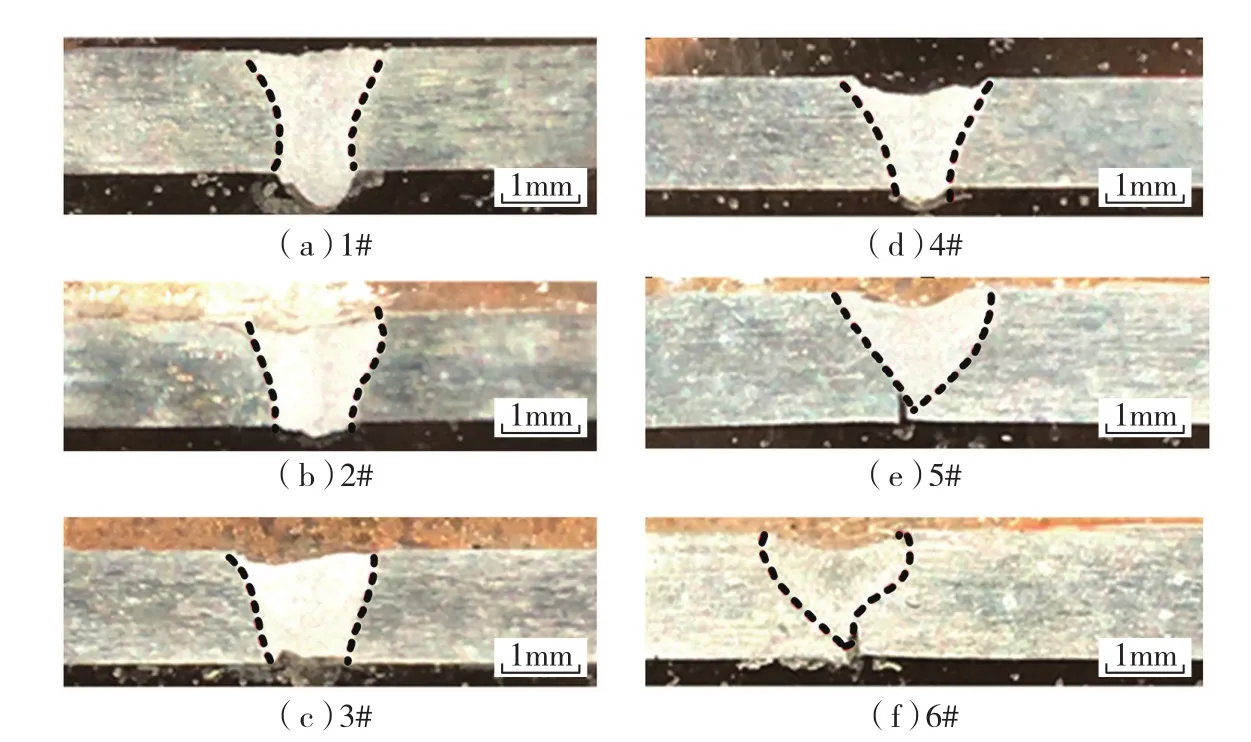

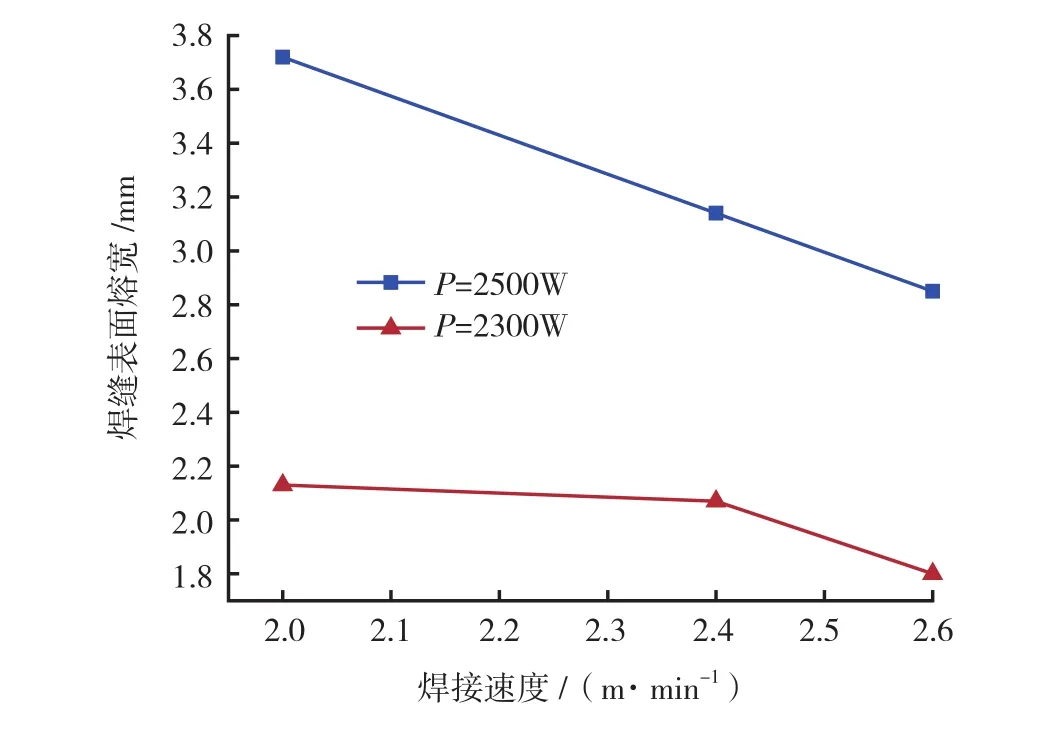

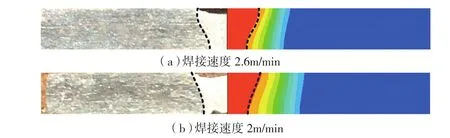

结论