钛合金筋板类构件局部加载成形有限元仿真分析中的摩擦及其影响

(西安交通大学机械工程学院,西安 710049)

高筋薄腹的钛合金大型整体筋板构件,有效地提高结构效率、减轻装备重量、缩短生产周期并且具有优异的服役性能,在航空航天工业中的应用日益广泛[1-3]。由于构件尺寸巨大、材料难变形、成形质量要求高,传统整体加载成形大型钛合金筋板类构件需要复杂的预成形坯料,载荷大、周期长、成本高。等温成形技术可显著降低材料流动应力,在特定条件下还可在等温成形工艺中获得超塑性效应[4]。局部加载可通过控制不均匀变形提高材料成形极限,并可有效降低锻造载荷、拓展成形构件的尺寸范围[5]。将二者有机结合集成创新的局部加载等温成形技术并辅以适合简单不等厚坯料为钛合金大型复杂整体构件的成形制造提供了一条新的可选择的途径[2-3,6-7]。哈尔滨工业大学通过增加中间垫板实现单面带筋的镁合金、铝合金筋板构件局部加载成形[8-9],西北工业大学通过模具分区实现双面带筋的钛合金构件筋板构件局部加载成形[1-2]。

大型复杂筋板类构件不仅形状复杂,还具有极端尺寸配合特征,并且局部加载等温成形是局部区域施加载荷、并不断变换加载区,通过局部变形以及加载区与未加载区之间的不均匀变形协调实现整体构件的成形制造。变形过程中材料要经历多工步、多场、多因素耦合作用下的高度非线性不均匀变形,容易出现充不满、流线紊乱、折叠等成形缺陷,并使成形过程中的材料流动十分复杂,且难以预测。随着计算机技术、CAD技术以及CAE技术的发展,有限元数值模拟已成为分析、优化复杂成形问题的高效、经济的强有力工具之一[10-11]。而高性能精确成形过程的建模仿真与优化也是我国高性能精确成形制造领域的研究前沿之一[12]。

摩擦是影响金属成形工艺的重要的物理现象之一,而描述摩擦的模型是有限元模拟中的重要输入边界条件之一。在金属成形工艺的有限元分析中,库仑摩擦模型和剪切摩擦模型常被采用,基于这两种的模型的一些改进模型也被发展[13-18]。而目前关于钛合金构件局部加载成形过程数值仿真研究多关注于大型复杂钛合金构件等温局部加载成形仿真建模[19-21]、材料流动[22-23]、成形缺陷[24-28]等。较少的文献研究局部加载成形中摩擦大小[29]和摩擦模型[30]的影响。因此文本主要阐述了钛合金筋板类构件局部加载成形有限元仿真分析中的适用的摩擦模型及摩擦条件对局部加载成形过程的影响,研究结果表明:剪切摩擦模型适用于筋板类构件局部加载成形过程建模仿真,局部加载状态下增大摩擦有利于增加筋型腔充填,在保证成形顺利进行的条件下,可通过调整摩擦条件和局部加载条件控制材料流动以改善充填、减少缺陷。

筋板类构件局部加载成形特征

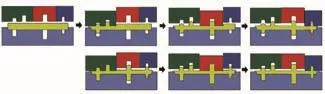

间歇式的加载方式使断续局部加载成形柔性高、加载方式可控自由度多,在非规则、大型、复杂整体构件塑性成形领域有着广泛的应用前景,更适用于非对称、不规则的大型复杂构件,如具有高筋薄腹结构的钛合金隔框构件。通过模具分区实现局部加载成形筋板类构件的基本原理[3]如图1所示。成形过程可分多个道次,每个道次中有多个局部加载步,在一个局部加载步中,只有部分模具施加载荷,其他模具对未加载区施加约束。通过多个局部加载步、多个道次的不断协调和累积局部变形,最终实现整个构件的整体成形。

图1 筋板类构件局部加载示意图Fig.1 Sketch of local loading process for rib-web component

钛合金大型筋板类构件具有高筋薄腹的结构特征,不仅物理尺寸大、结构形状复杂,并具有极端尺寸配合特征。如图2所示构件[20],其长宽大于1000mm,而筋腹板处的过渡圆角半径仅有5mm。在成形过程中由于已成形筋条的“钉扎”作用,使得跨越已成形筋条的远程材料流动十分困难,并且越过已成形型腔的材料流动会产生成形缺陷[31-32]。为了保证型腔充填、避免成形缺陷,需要改变坯料厚度分布以获得初步的体积分配。一般为了减少无益的材料流动,坯料在水平面内的投影形状应当接近于锻件投影形状。并根据体积分配,改变局部坯料厚度以保证型腔充满、不产生成形缺陷。

图2 TA15钛合金筋板类构件Fig.2 Rib-web component of TA15 titanium alloy

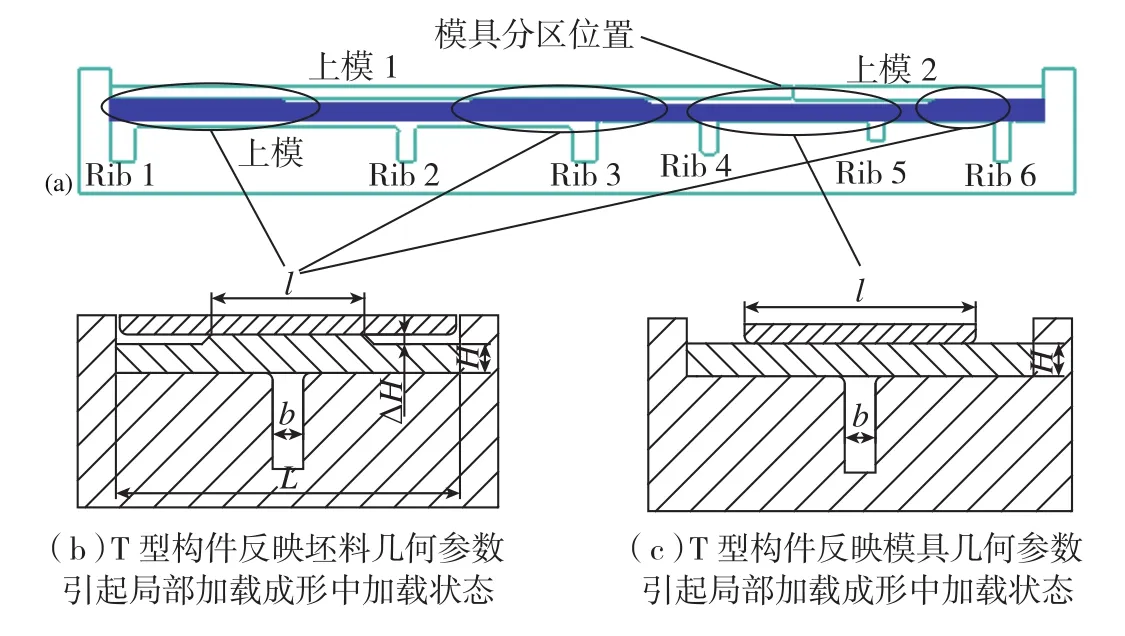

采用不等厚坯料的局部加载成形过程中存在加载区(加载模具对应区域)和未加载区(未加载模具对应区域),未加载区没有施加载荷是自由边界。加载区内仍然存在多个筋型腔,由于坯料和模具的几何结构特征,在特定的成形阶段加载区内也会存在自由边界,表现出局部加载特征。根据不等厚坯、模具的几何结构特征,局部加载成形过程中存在3种局部加载状态,成形后期在加载区内也会表现出整体加载状态[33]。3种局部加载状态分别由模具分区、腹板型腔表面落差、坯料变厚度区引起的,前两类局部加载状态是由模具几何参数(Geometric Parameter of Die,GPD)引起的,后一类是由坯料几何参数(Geometric Parameter of Billet,GPB)引起的,在此基础上设计了两类T型特征结构的成形来描述局部加载特征[34],如图3所示。

图3 多筋构件及T型构件局部加载成形Fig.3 Local loading processes of multi-ribs and T-shaped components

钛合金局部加载成形分析中的摩擦模型

1 摩擦模型

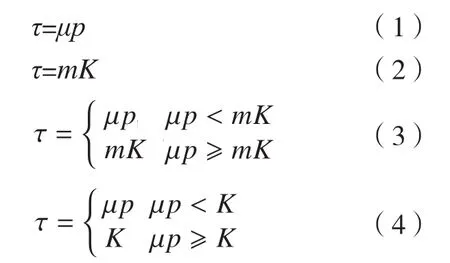

库伦摩擦模型(公式(1))、剪切摩擦模型(公式(2))以及二者的混合库伦-剪切摩擦模型(公式(3))和库伦-粘着摩擦模型(公式(4))在体积成形中都有所应用。剪切摩擦模型理论简单、易数值化已被广泛用于体积成形的数值模拟[14]。虽然库仑摩擦模型更适用于弹性接触,但在金属体积成形的仿真分析中也得到广泛应用[16,35]。混合两者特点的摩擦模型也被用于成形过程接触面上局部区域压力较低存在滑动,而局部区域存在较高压力的情况[36-38]。在一些工艺分析中,根据变形特征和模具工件几何参数,在不同区域采用不同的摩擦模型(库伦或剪切摩擦模型)[39-40]。

式中,τ是摩擦剪应力、μ是库伦摩擦系数、p是正应力、m是剪切摩擦因子、K是材料剪切屈服应力。

2 摩擦参数对应关系

在钛合金筋板类构件局部加载成形过程的解析[34,41-44]和数值[19-29]分析中都采用了剪切摩擦模型。文献 [30]采用公式(1)~(3)摩擦模型分析反映模具几何参数引起局部加载特征的T型构件局部加载成形,比较不同摩擦模型下的结果。如何确定库伦摩擦系数对应的剪切摩擦因子,是比较不同摩擦模型特别是应用库伦-剪切摩擦模型时首先要解决的问题。一般剪切摩擦因子取值范围为0≤m≤1;而库伦摩擦系数的理论上限值取决于所选的屈服准则,对于米塞斯屈服准则,其上限值为0.577。考虑理论上限值的大小,可采用公式(5)来描述摩擦系数对应的摩擦因子:

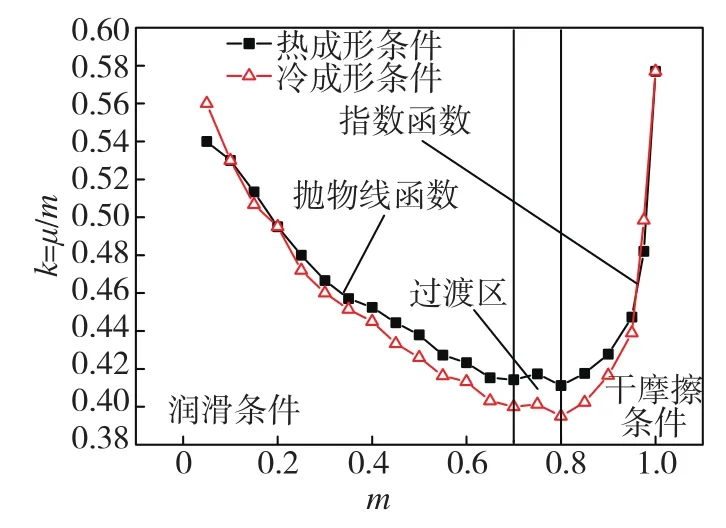

公式(5)被用于描述剪切摩擦因子对应的库伦摩擦系数[45],以及确定库伦-剪切摩擦模型中摩擦条件之间的关系[30,37]。然而实际金属成形过程中库伦摩擦系数一般小于上限值[46],试验研究也表明钛合金热成形中干摩擦条件下的剪切摩擦因子也小于1[47-48]。采用有限元法绘制圆环压缩试验中摩擦条件校准曲线,可以考虑库伦摩擦模型和剪切摩擦模型之间的区别。通过比较摩擦条件校准曲线,确定剪切摩擦因子对应的库伦摩擦系数[14]。采用这种方法可以确定库伦摩擦系数和剪切摩擦因子之间的关联关系[17],库伦摩擦系数和剪切摩擦因子之间比值k随摩擦因子的变化如图4[17]所示,其中热成形条件下的摩擦条件关联模型为公式(6)。

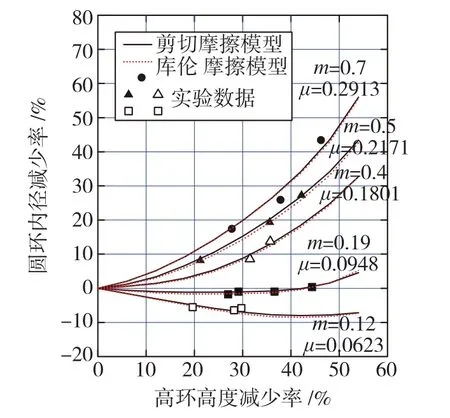

根据剪切摩擦因子,采用公式(6)计算库伦摩擦系数,其TA15钛合金圆环压缩试验不同摩擦模型的摩擦条件校准曲线和试验结果如图5所示,吻合较好。摩擦条件关联模型公式(6),适用于TA15钛合金等温成形过程中相对应的库伦摩擦系数和剪切摩擦因子确定。

3 摩擦模型数值化

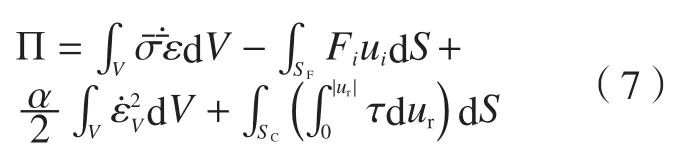

有限元法的理论基础是Markov变分原理,它以能量积分的形式把偏微分方程组的求解问题变成了泛函极值问题。在金属塑性成形有限元分析中,将体积不可压缩条件和摩擦条件引入构成新的泛函求解。例如,在采用罚函数法描述体积不变的刚塑性有限元列式中引入摩擦条件后,新的泛函表示为[15,36]:

式中,等效应力等效应变速率,V由表面SU(其上给定速度ui)和SF(其上给定表面力Fi)限定的刚塑性体,α是大的正常数运动容许速度场的约束,ur相对速度,SC接触面。

图4 摩擦参数之间关系Fig.4 Relationship between friction parameters

图5 不同摩擦模型校准曲线和试验结果Fig.5 Calibration curves under different friction model and experimental result

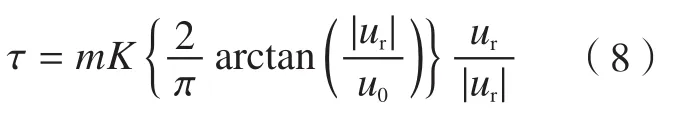

但是,在圆环压缩、锻造、轧制等体积成形问题中,模具坯料接触面上的相对滑动速度方向是不确定的,在模具坯料接触面上存在一速度分流点或速度分流区域,此处变形材料相对速度为零。在速度分流位置,摩擦剪应力的方向突然改变。当采用公式(1)~(4)时,速度分流位置附近摩擦剪应力的突然换向会给有限元列式公式(7)带来数值问题。在有限元分析中为了处理这一情况,在靠近中性点或中性区域的地方,通常采用与速度相关的摩擦应力,对于剪切摩擦模型其表示为[13]:

式中,u0是远小于相对速度的任意常数。

相应地,库伦摩擦模型可以表示为[15-16]:

对于混合摩擦模型的有限元列式,可以综合运用公式(8)、公式(9)。

摩擦模型及条件对筋板类构件局部加载成形的影响

1 研究对象及有限元模型

文献 [30]采用公式(1)~(3)摩擦模型分析反映模具几何参数引起局部加载特征的等厚坯T型构件局部加载成形(图3(c)),结果表明剪切摩擦模型是适用于局部加载成形过程分析的。而在采用不等厚坯料的大型筋板类构件成形过程中,坯料变厚度区引起的局部加载状态分布区域更广泛,而且其成形过程中加载状态会转变为整体加载状态。本节以反映坯料几何参数引起局部加载特征的不等厚坯T型构件局部加载成形,图3(b)所示,研究摩擦模型对局部加载条件下的成形仿真分析结果的影响。同时采用能够反映筋板类构件局部加载成形特征的图3(a)所示局部加载成形过程以及图2所示构件的局部加载成形过程研究摩擦条件对成形过程的影响,其局部加载工艺均具有两个局部加载步。

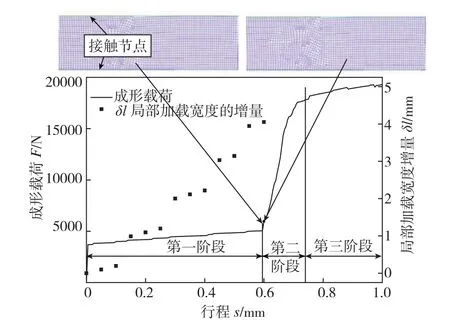

图3(b)所示成形过程局部加载宽度(l)不断增加,成形后期转变为整体加载状态。根据变厚度区附近坯料同上下模的接触情况,成形过程可以分为3个阶段,成形载荷在不同阶段变化显著,如图6所示,图中δl为局部加载宽度的增量。第一阶段是局部加载状态,坯料厚度差减小,局部加载宽度速度增加;第二阶段局部加载状态向整体加载状态过渡,坯料和模具间形成封闭的近似三角的空腔,该空腔在此阶段或消失或形成折叠缺陷;第三阶段整体加载状态。

图6 图3(b)所示成形过程载荷及局部加载宽度演变Fig.6 Load and evolution of local loading width in forming process shown in Fig.3(b)

图7 不同加载状态下的应力分布Fig.7 Distributions of effective stress under different loading states

950℃以上的钛合金成形采用镍基高温合金作为模具材料,钛合金和镍基高温合金都相当昂贵,高温(等温)条件下局部加载成形实验十分复杂,需要高性能的实验设备,实验周期长。除了真实过程的实验研究,物理模拟实验方法也广泛应用于金属成形领域,并成为塑性加工研究与生产的有效手段。姚泽坤等[49]通过实验研究指出:室温下铅的变形规律同高温下Ti-1023钛合金的变形规律相吻合。对于图3(c)所示的局部加载成形过程的有限元分析表明[41]:室温条件下铅的局部加载过程中应变分布同Ti-6Al-4V在950℃下局部加载等温成形过程中的应变分布相似。因此也采用铅作为模拟材料对图3(b)所示成形过程进行了实验研究,以验证特征结构的仿真分析。

基于DEFORM软件环境建立,采用不同摩擦模型建立上述不同局部加载成形过程的有限元模型。采用玻璃润滑剂的钛合金热成形过程中的剪切摩擦因子一般在0.1~0.3之间[13]。而国内大型钛合金构件工业生产中采用的玻璃润滑剂往往配入石墨以降低成本[48],实际测量剪切摩擦因子也往往大于0.3[47-48],但采用仅含玻璃粉的润滑剂可以获得m=0.1~0.2的润滑条件[48]。因此不做特别声明,有限元模型中的摩擦条件通常为m=0.3,在公式(1)~(4)中对应的库伦摩擦系数根据公式(6)计算。采用的钛合金材料为TA15钛合金。

2 摩擦模型对局部加载成形仿真分析的影响

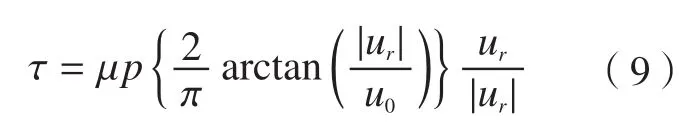

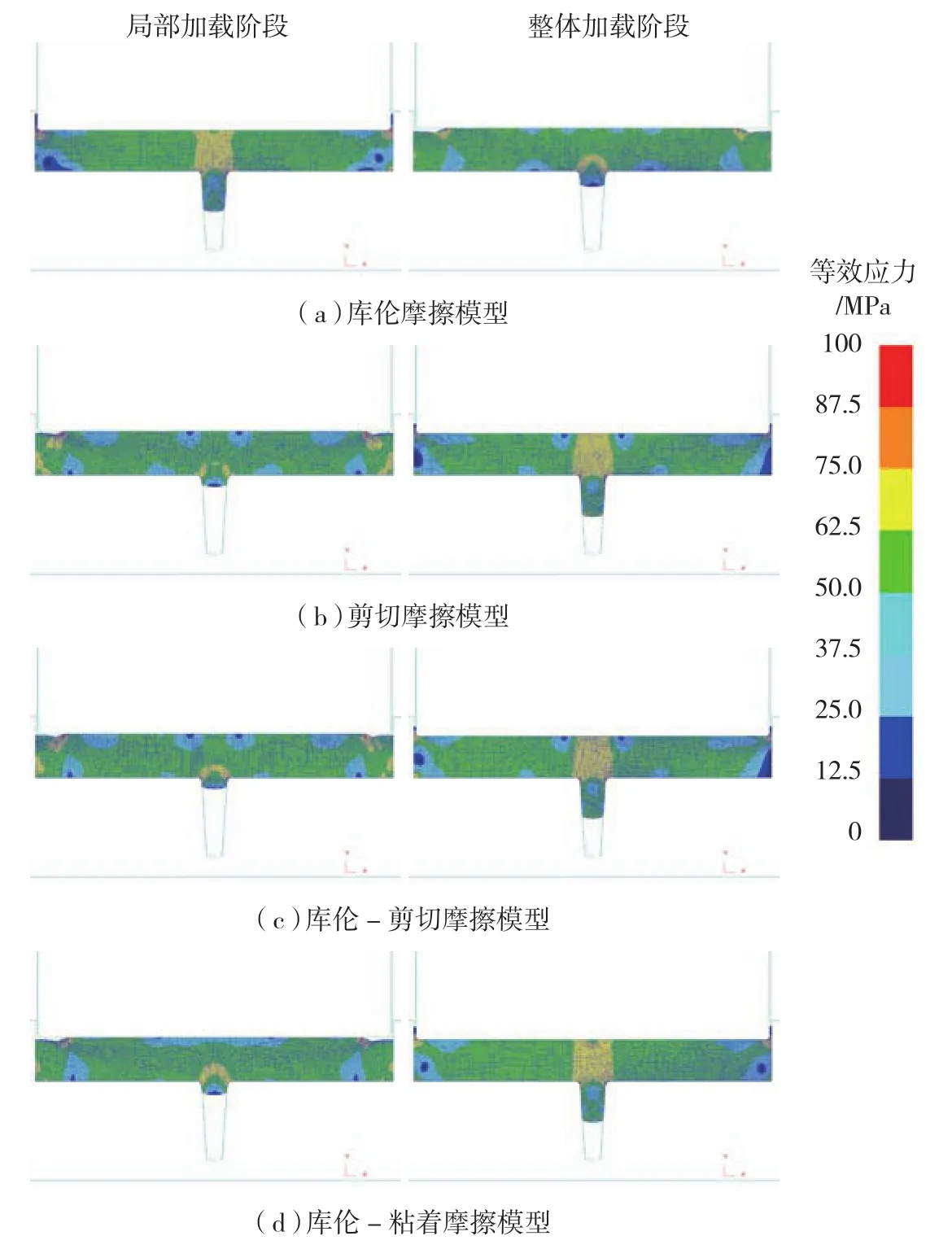

图3(b)所示局部加载成形过程中局部加载和整体加载状态下典型阶段的等效应力分布如图7所示。不同摩擦模型下和不同加载状态下的应力分布都有明显区别,高应力区域主要在筋型腔对应区域。虽然整体加载条件的筋型腔对应区域高应力区(>62.5MPa)较大,但在下模垂直侧壁的底部也存在了明显的变形死区(等效应力小于12.5MPa)。采用不同摩擦模型的预测结果都反映上述特征,只是应力分布形状不同。

剪切摩擦模型下的应力分布特征明显不同于库伦摩擦模型下的。不论局部加载状态还是整体加载状态,剪切摩擦模型下筋型腔对应区域的应力明显要小于采用库伦摩擦模型的预测结果,而且腹板区域分布的低应力区也较多。采用库伦-剪切摩擦模型的应力分布预测结果在局部和整体加载状态下都和剪切摩擦模型预测结果一致。解析分析也表明,局部加载条件下,库伦-剪切摩擦模型退化为剪切摩擦模型[30]。库伦-粘着摩擦模型的预测结果和采用库伦摩擦模型的预测结果比较接近,有退化为库伦摩擦模型的趋势,局部加载状态的低应力区类似于剪切摩擦模型的预测结果,整体加载状态下的低应力区分要小于其他摩擦模型预测的结果。

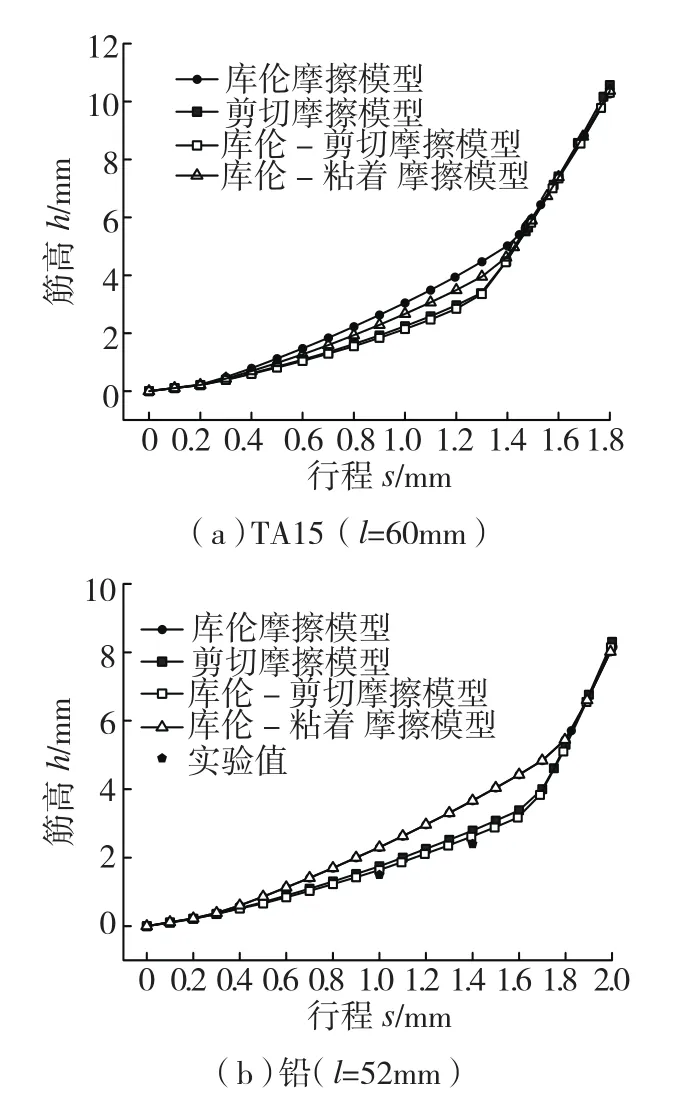

采用不同摩擦模型预测的筋型腔充填情况如图8所示,其区别主要体现在局部加载成形状态下。图8 (a)中有限元分析采用的材料为TA15钛合金,图8(b)中有限元分析和实验中的材料均匀为物理模拟材料,二者变化趋势类似。局部加载状态下部分材料流向筋型腔,而整体加载状态下几乎所有材料都充填筋型腔,筋高变化仅与上摸压下行程相关。故有限元预测筋高变化呈现出图8所示现象,整体加载后筋高迅速增加,最终成形筋高相差不多。

库伦-剪切摩擦模型退化为剪切摩擦模型,期预测筋高几乎完全一致,这和应力分布特征结果是一致的。同样预测筋高的比较也表明库伦-粘着摩擦模型有退化为库伦摩擦模型的趋势。从图8可以看出局部加载状态下库伦摩擦模型预测的筋高要大于剪切摩擦模型下的预测筋高。坯料变厚度区引起局部加载状态下,分流以内的材料充填筋型腔,以外的材料一部分增加局部加载宽度,一部分增加坯料厚度[34]。从而库伦摩擦模型下分流层以外的材料会减少,采用剪切摩擦摩擦的仿真结果表明其进入整体加载状态的时间要早于采用库伦摩擦模型的仿真分析。和物理模拟实验结果的比较表明,剪切摩擦模型的预测结果更接近与实验结果。故下一小节讨论中数值模拟结果都是基于采用剪切摩擦模型的仿真分析。

图8 不同摩擦模型下预测筋高Fig.8 Predicted rib height by different friction models

3 摩擦条件对筋板类构件局部加载成形的影响

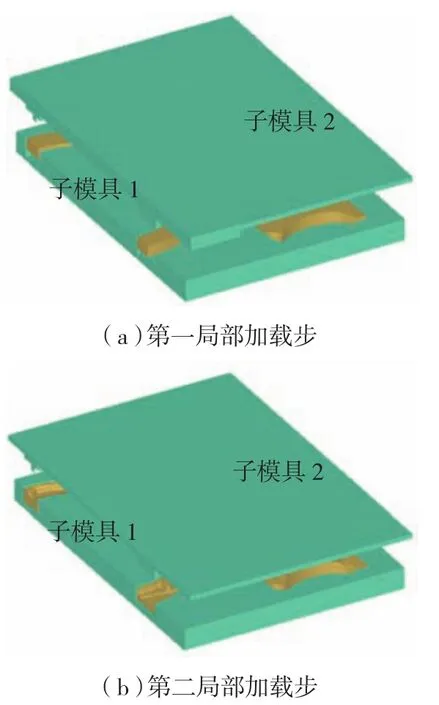

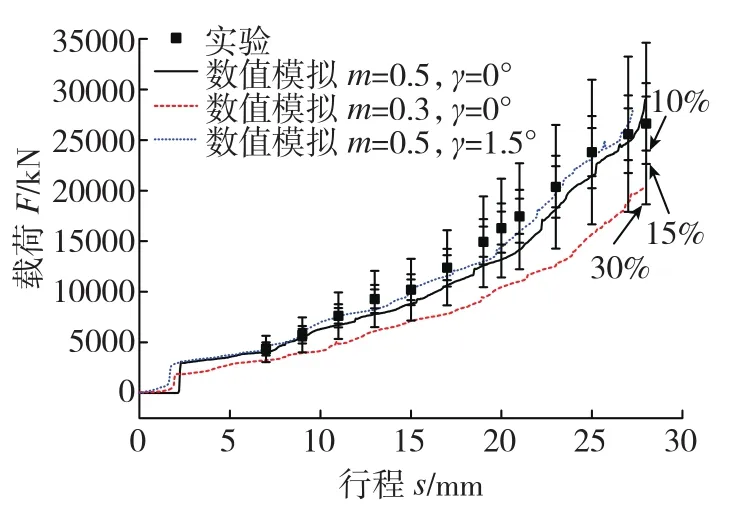

一般认为摩擦条件对成形载荷的直接影响在5%左右,然而摩擦条件的改变会改变成形过程中约束条件以及变形区应力状态等影响成形载荷的其他因素。而摩擦条件对约束条件、应力状态的影响随着成形工艺及成形条件的变化而变化。因此摩擦条件对成形载荷及成形过程的影响是直接和间接作用下的综合结果。图2所示TA15钛合金的局部加载成形有两个局部加载步,通过模具结构在普通液压机上实现局部加载,如图9所示。具体地,上模分为两个子模具,第一局部加载步中,子模具1和上模座之间加垫块,上模下压时仅子模具1施加载荷,如图9 (a)所示;第二局部加载步中,移除垫块,上模下压时,子模具1对应区域已成形,主要是子模具2施加载荷,如图9(b)所示。其第二局部加载步中的载荷变化如图10所示,不同摩擦条件下的数值模拟预测载荷相差较大。

图9 图2所示钛合金构件局部加载示意Fig.9 Sketch of local loading forming of component shown in Fig. 2

采用玻璃润滑剂的钛合金热成形过程中的剪切摩擦因子一般在0.1~0.3之间[13]。而数值模拟分析采用摩擦因子m=0.3时,不仅预测结果同实验值有较大的误差(>30%),其成形过程中载荷变化趋势也有区别,如图10所示。根据圆环压缩实验,实验所用润滑剂达到的润滑效果m=0.5[48],采用确定的摩擦因子值进行模拟时,成形载荷最大误差可降至15%左右,成形过程中载荷变化趋势也与实验相符。进一步考虑拔模斜度(γ)引起的微小尺寸变化,数值模拟结果可降至10%以内。

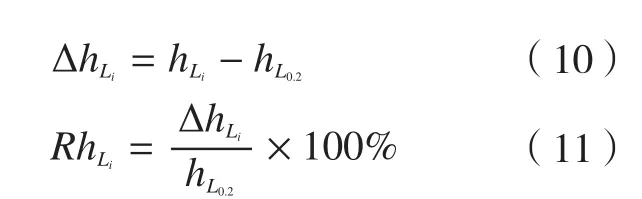

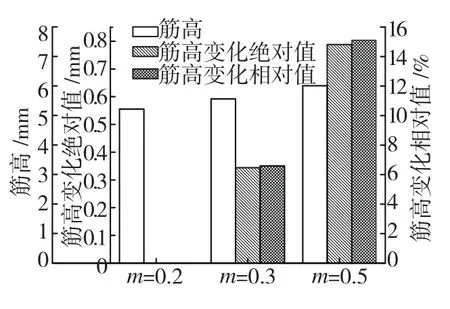

局部加载条件下,随着摩擦值增大,成形筋高增加,这是因为增加摩擦分流层外移[29]。在能够保证体积成形顺利进行的摩擦范围内(m=0.2~0.5),选 用m=0.2、0.3、0.5 3个值用于数值模拟研究。本文定义不同摩擦条件下筋高变化绝对值(公式(10))和相对值(公式(11))以便于定量分析摩擦条件对成形筋高的影响。

式中,hLi是局部加载阶段成形筋高、ΔhLi是相对于m=0.2下成形筋高变化绝对值、RhLi是相对于m=0.2下成形筋高变化相对值、摩擦条件下标i=0.2、0.3、0.5。

图10 图9(b)所示加载步中载荷Fig.10 Load in the second local loading step shown in Fig.9(b)

图11 局部加载条件下不同摩擦条件的筋高Fig.11 Rib heights for different friction conditions under local loading

图12 局部摩擦条件调控改善成形质量Fig.12 Improvement of forming quality by controlling local friction condition

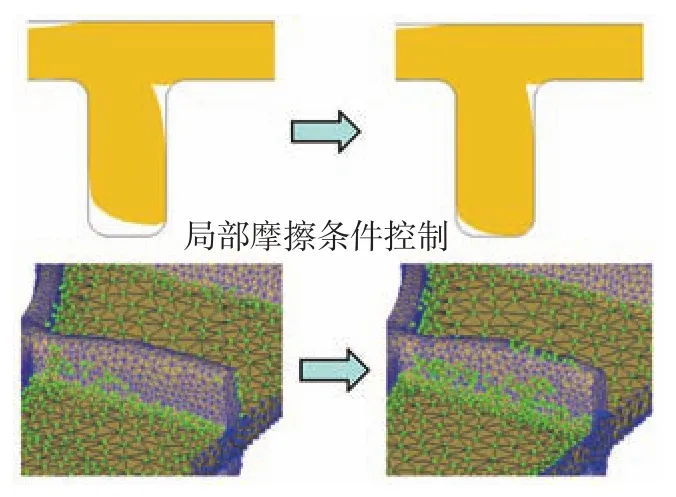

对图3(a)所示局部加载成形第一局部加载步中,不同摩擦条件下Rib1的筋高变化如图11所示。从m=0.2增加至m=0.5,局部加载阶段的成形筋高增加了15%左右。因此在局部加载条件下,适当调控摩擦条件可以控制材料流动改善筋型腔充填、降低不当材料流动导致的成形缺陷,如图12所示。通过调控玻璃润滑剂成分,在一定范围那可适当改变摩擦条件。

结论

(1)在钛合金筋板构件局部加载成形过程数值模拟中,库伦-剪切摩擦模型退化为剪切摩擦模型,库伦-粘着摩擦模型预测结果接近库伦摩擦模型预测结果,预测筋高比较表明剪切摩擦模型适用于局部加载成形过程的仿真分析。

(2)摩擦条件直接影响成形载荷,此外通过改变成形过程中约束条件以及变形区应力状态等影响成形载荷的其他因素间接影响成形载荷。在某大型筋板类构件仿真分析中,采用实验确定的比较接近实际的摩擦条件,使载荷预测误差降低15%以上。

(3)增加摩擦条件可显著增加局部加载状态下的筋型腔充填,可通过调控摩擦条件控制材料流动改善筋型腔充填、降低不当材料流动导致的成形缺陷。

参考文献

[1] YANG H, FAN X G, SUN Z C, et al. Recent developments in plastic forming technology of titanium alloys[J]. Science China Technological Science, 2011,54 (2):490-501.

[2] YANG H, LI H W, FAN X G, et al.Technologies for advanced forming of large-scale complex-structure titanium components[C]//Proceedings of the 10th International Conference on Technology of Plasticity, ICTP2011. Germany:Aachen, 2011:115-120.

[3] 张大伟, 杨合. 大型钛合金整体隔框锻件局部加载等温成形技术[J]. 锻造与冲压, 2012(21):32-38.

ZHANG Dawei, YANG He. Isothermal local loading forming technology of large-scale integral titanium alloy bulkhead[J]. Forging &Metalforming, 2012(21):32-38.

[4] RUSZ S, SINCZAK J, LAPKOWSKI W.Isothermal plastic forming of high-carbon steel[J].Materials Science and Engineering A, 1997,234-236:430-433.

[5] 杨合, 孙志超, 詹梅, 等. 局部加载控制不均匀变形与精确塑性成形研究进展[J].塑性工程学报, 2008,15(2):6-14.

YANG He, SUN Zhichao, ZHAN Mei, et al. Advances in control of unequal deformation by locally loading and theories related to precision plastic forming[J]. Journal of Plasticity Engineering, 2008,15(2):6-14.

[6] ZHANG D W, YANG H. Preform design for large-scale bulkhead of TA15 titanium alloy based on local loading features[J].International Journal of Advanced Manufacturing Technology, 2013,67(9):2551-2562.

[7] 张大伟. 钛合金复杂大件局部加载等温成形规律及坯料设计[D]. 西安: 西北工业大学, 2012.

ZHANG Dawei. Forming regulation and preform design of large-scale complex titanium alloy component in isothermal local loading process[D]. Xi’an: Northwestern Polytechnical University, 2012.

[8] SHAN D B, HAO N H, LU Y. Research on isothermal precision forging processes of a magnesium-alloy upper housing[C]//AIP Conference Proceedings. New York: American Institute of Physics, 2004,712(1):636-641.

[9] SHAN D B, XU W C, SI C H, et al. Research on local loading method for an aluminium-alloy hatch with cross ribs and thin webs[J]. Journal of Materials Processing Technology, 2007,187-188:480-485.

[10] WAGONER R H, CHENOT J L.Metal forming analysis[M]. Cambridge: Cambridge University Press, 2001.

[11] YANG H, ZHAN M, LIU Y L, et al.Some advanced plastic processing technologies and their numerical simulation[J]. Journal of Materials Processing Technology, 2004, 151(1-3):63-69.

[12] 国家自然科学基金委员会工程与材料科学部. 机械工程学科发展战略报告(2011~2020)[M]. 北京 : 科学出版社 , 2010.

Department of Engineering & Materials Sciences of National Natural Science Foundation of China. Development strategy report of mechanical engineering discipline (2011-2020)[M]. Beijing: Science Press, 2010.

[13] KOBAYASHI S, OH S I, ALTAN T.Metal forming and the finite-element method[M].New York: Oxford University Press, 1989.

[14] JOUN M S, MOON H G, CHOI I S, et al. Effects of friction laws on metal forming processes[J]. Tribology International,2009,42(2):311-319.

[15] TAN X. Comparisons of friction models in bulk metal forming[J]. Tribology International, 2002,35(6):385-393.

[16] WANG L, YANG H. Friction in aluminium extrusion - part 2: A review of friction models for aluminium extrusion[J]. Tribology International, 2012, 56: 99-106.

[17] ZHANG D W, OU H G. Relationship between friction parameters in Coulomb-Tresca friction model for bulk metal forming[J]. Tribology International, 2016,95:13-18.

[18] 孟丽芬, 胡成亮, 赵震. 金属塑性成形中摩擦模型的研究进展[J]. 模具工业,2014,40(4):1-7.

MENG Lifen, HU Chengliang, ZHAO Zhen. Research progress of friction model in metal plastic forming[J]. Die & Mould Industry,2014,40(4):1-7.

[19] 张大伟, 杨合, 孙志超, 等. 大型复杂筋板类构件局部加载等温成形宏微观模型[C]//第三届全国精密锻造学术研讨会论文集. 北京: 中国机械工程学会塑性工程分会,2008:104-111.

ZHANG Dawei, YANG He, SUN Zhichao, et al. Marco-microcosmic modeling of large-scale and complex rib-web components isothermal forming under local loading[C]//Proceedings of the 3rd National Conference on Precision Forging of China. Beijing: Plasticity Technology Institution of CMES, 2008:104-111.

[20] ZHANG D W, YANG H, SUN Z C,et al. A new FE modeling method for isothermal local loading process of large-scale complex titanium alloy components based on DEFORM-3D[C]//AIP Conference Proceedings, New York:American Institute of Physics, 2010,1252(1):439-446.

[21] FAN X G, YANG H, GAO P F.Through-process macro-micro finite element modeling of local loading forming of largescale complex titanium alloy component for microstructure prediction[J]. Journal of Materials Processing Technology, 2014,214(2):253-266.

[22] ZHANG D W, YANG H. Distribution of metal flowing into unloaded area in the local loading process of titanium alloy ribweb component[J]. Rare Metal Materials and Engineering, 2014,43(2):296-300.

[23] GAO P F, YANG H, FAN X G.Quantitative analysis of the material flow in transitional region during isothermal local loading forming of Ti-alloy rib-web component[J].International Journal of Advanced Manufacturing Technology, 2014,75(9-12):1339-1347.

[24] ZHANG D W, YANG H, SUN Z C, et al. Deformation behavior under die partitioning boundary during titanium alloy large-scale ribweb component forming by isothermal local loading[C]//Proceedings of the 12th World Conference on Titanium. Beijing, 2012:328-332.

[25] ZHANG D W, YANG H, SUN Z C,et al. Deformation behavior of variable-thickness region of billet in rib-web component isothermal local loading process[J]. International Journal of Advanced Manufacturing Technology, 2012,63(1):1-12.

[26] GAO P F, YANG H, FAN X G,et al. Forming defects control in transitional region during isothermal local loading of Tialloy rib-web component[J]. International Journal of Advanced Manufacturing Technology,2015,76(5):857-868.

[27] GAO P F, YANG H, FAN X G,et al. Quick prediction of the folding defect in transitional region during isothermal local loading forming of titanium alloy large-scale rib-web component based on folding index[J]. Journal of Materials Processing Technology, 2015,219:101-111.

[28] GAO P F, YANG H, FAN X G, et al.Forming limit of local loading of Ti-alloy largescale rib-web component considering defects in transitional region[J]. International Journal of Advanced Manufacturing Technology, 2015,80(5):1015-1026.

[29] ZHANG D W, YANG H. Numerical study of the friction effects on the metal flow under local loading way[J]. International Journal of Advanced Manufacturing Technology,2013,68(5):1339-1350

[30] ZHANG D W, YANG H. Analytical and numerical analyses of local loading forming process of T-shape component by using Coulomb,shear and hybrid friction models[J]. Tribology International, 2015,92:259-271.

[31] 阿尔坦 T. 现代锻造——设备、材料和工艺[M]. 陆索, 译. 北京: 国防工业出版社,1982.

ALTAN T. Modern forging: Equipment,materials and process[M]. LU Suo translated.Beijing: Defence Industrial Press, 1982.

[32] SUN Z C, YANG H. Mechanism of unequal deformation during large-scale complex integral component isothermal local loading forming[J]. Steel Research International.2008,79(1):601-608.

[33] ZHANG D W, YANG H. Loading state in local loading forming process of large sized complicated rib-web component[J].Aircraft Engineering and Aerospace Technology,2015,87(3):206-217.

[34] ZHANG D W, YANG H. Metal flow characteristics of local loading forming process for rib-web component with unequal-thickness billet[J]. International Journal of Advanced Manufacturing Technology, 2013,68(9):1949-1965.

[35] Han X, Hua L. Friction behaviors in cold rotary forging of 20CrMnTi alloy[J]. Tribology International, 2012,55:29-39.

[36] PETERSEN S B, MARTINS P A F,BAY N. Friction in bulk metal forming: a general friction model vs. the law of constant friction[J].Journal of Materials Processing Technology,1997,66(1-3):186-194.

[37] GHASSEMALI E, TAN M J, Ander E W, et al. Progressive microforming process:towards the mass production of micro-parts using sheet metal [J]. International Journal of Advanced Manufacturing Technology, 2013,66(5):611-621.

[38] TZOU G Y, HUANG M N. Analytical modified model of the cold bond rolling of unbounded double-layer sheet considering hybrid friction[J]. Journal of Materials Processing Technology, 2003, 140(1-3):622-627.

[39] GAVRUS A, FRANCILLETTE H,PHAM D T. An optimal forward extrusion device proposed for numerical and experiment analysis of materials tribological properties corresponding to bulk forming processes[J]. Tribology International,2012, 47: 105-121.

[40] Zhang D W, Li Y T, Fu J H, et al.Mechanics analysis on precise forming process of external spline cold rolling[J]. Chinese Journal of Mechanical Engineering, 2007,20(3):54-58.

[41] ZHANG D W, YANG H, SUN Z C.Analysis of local loading forming for titaniumalloy T-shaped components using slab method[J].Journal of Materials Processing Technology,2010,210(2):258-266.

[42] ZHANG D W, YANG H, SUN Z C, et al. Influences of fillet radius and draft angle on the local loading process of titanium alloy T-shaped components [J]. Transactions of Nonferrous Metals Society of China, 2011,21(12):2693-2074.

[4 3] Z H A N G D W, Y A N G H.Development of transition condition for the region with variable-thickness in isothermal local loading process[J]. Transactions of Nonferrous Metals Society of China, 2014,24(4):1101-1108.

[44] ZHANG D W, YANG H. Fast analysis on metal flow in isothermal local loading process for multi-ribs component using slab method[J].International Journal of Advanced Manufacturing Technology, 2015,79 (9-12):1805-1820.

[45] 俞汉清, 陈金德. 金属塑性成形原理[M]. 北京: 机械工业出版社, 1999.

YU Hanqing, CHEN Jinde. Principle of metal plastic forming[M]. Beijing: China Machine Press, 1999.

[46] LEU D K. A simple dry friction model for metal forming process[J]. Journal of Materials Processing Technology, 2009,209(5):2361-2368.

[47] ZHU Y, ZENG W, MA X, et al.Determination of the friction factor of Ti-6Al-4V titanium alloy in hot forging by means of ring-compression test using FEM[J]. Tribology International, 2011,44(12):2074-2080.

[48] ZHANG D W, YANG H, LI H W, et al. Friction factor evaluation by FEM and experiment for TA15 titanium alloy in isothermal forming process[J]. International Journal of Advanced Manufacturing Technology,2012,60(5):527-536.

[49] 姚泽坤, 兰芳, 冯鹏发, 等. 王字形变厚度筋钛合金结构件热模锻过程的物理模拟[J]. 锻压技术, 1999, 24(6): 13-16.

YAO Zekun, LAN Fang, FENG Pengfa, et al. Physical simulation of hot forging process of titanium alloy component with Chinese “Wang”shaped variable-thickness rib[J]. Forging &Stamping Technology, 1999,24(6):13-16.