生物质催化热解制备低碳烯烃的研究进展

罗俊,邵敬爱,2,杨海平,陈应泉,杨明法,陈汉平,2

(1华中科技大学煤燃烧国家重点实验室,湖北 武汉 430074;2华中科技大学能源与动力工程学院新能源与科学工程系,湖北 武汉 430074)

生物质催化热解制备低碳烯烃的研究进展

罗俊1,邵敬爱1,2,杨海平1,陈应泉1,杨明法1,陈汉平1,2

(1华中科技大学煤燃烧国家重点实验室,湖北 武汉 430074;2华中科技大学能源与动力工程学院新能源与科学工程系,湖北 武汉 430074)

随着我国原油对外依存度增加和国内烯烃供需矛盾加剧,烯烃原料供应紧张,制约了低碳烯烃行业发展。因此,扩大烯烃原料种类、采用非石油原料生产低碳烯烃有着重要意义。生物质作为原料用于制取烯烃有着广阔的研究前景。催化热解制备低碳烯烃工艺简单,克服了传统气化-合成技术制备过程复杂和周期长等缺点。然而,生物质催化热解制备低碳烯烃工艺过程也存在诸多影响因素,如生物质原料特性、催化剂类型和热解工艺条件等。本文着重讨论了原料种类、氢碳有效比、碱金属及碱土金属、温度、催化剂与原料比、反应装置、热解方式和催化剂种类等因素对低碳烯烃产率的影响,其中催化剂是提高低碳烯烃产率的关键因素。目前,ZSM-5分子筛催化剂广泛用于该工艺研究中;由于其易积炭快速失活,催化剂改性成为了研究的热点。针对现研究中改性方式较为单一且改性过程中存在的不足,提出了两种可行的分子筛改性方法。此外,鉴于还未见专门用于催化热解制备低碳烯烃的反应装置,文中给出了一个反应器设计参考性的意见。

生物质;催化剂;热解;低碳烯烃;分子筛

以乙烯、丙烯为代表的低碳烯烃是最基本有机化工原料[1],其用途非常广泛。乙烯和丙烯通过聚合、歧化等反应可以聚合制得聚乙烯、聚丙烯、丙烯腈、苯酚以及氯乙烯等化工原料,并进一步合成得到薄膜制品、香料、防水材料、电缆以及管材等精细日化品[2];此外,还可以通过烯烃齐聚反应制备环境友好的液体烃燃料,特别是航用燃油[3-4]。

我国低碳烯烃需求量非常庞大,尽管国内低碳烯烃的产能已具有相当规模,但消费自给率低,供求矛盾仍很突出。2010年我国乙烯产能1519万吨/年,产量1419万吨,进口量81.5万吨,出口量3.4万吨,表观消费量约1497万吨,当量消费量近2960万吨;丙烯生产能力1583万吨/年,产量1350万吨,进口量152.4万吨,出口量0.8万吨,表观消费量约1502万吨,当量消费量约2150万吨。2015年我国乙烯当量需求量约3800万吨,丙烯当量需求量约2800万吨,年均增长率分别为5.1%和5.4%[5]。因此,在未来数年内我国烯烃及其下游产品缺口仍很大。

长期以来,我国以石油制烯烃为主。2010年我国乙烯生产需要化工轻油约 5000万吨。我国石油资源短缺,能源需求增长较快,2010年原油对外依存度达53%,随着国内供求矛盾加剧,烯烃原料供应紧张,制约了乙烯行业发展。因此,扩大烯烃原料种类、采用非石油原料生产低碳烯烃成为业内关注的焦点[5]。

现有的非石油原料制备低碳烯烃的研究包括天然气直接制烯烃、煤经合成气和甲醇制烯烃、生物质经合成气制烯烃[6]以及生物质直接制烯烃等,其中生物质作为原料来制取烯烃有着广阔的研究前景。生物质是最丰富、最廉价的可持续的碳源,可以用来生产可再生燃料和化学品[7]。更重要的是,它是世界上唯一一种能够转化为烯烃和芳香烃的可持续碳源[8]。

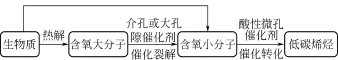

目前,通过热化学方法将生物质转化为低碳烯烃的研究主要集中在气化-合成工艺上[9],即首先将生物质直接气化或先热解得到生物油然后气化,接着将气化得到的气体进行净化重整变换制得合成气,最后通过费托合成制取低碳烯烃,其工艺流程如图1所示。生物质快速热解制生物油是一项新兴的生物质转化技术,其制得的合成气具有气体纯净、容易实现加压气化、后续重整变换技术难度小以及具有规模效益等优点;然而,生物质的热解液化技术还不够成熟,基本还处于实验室研究阶段[10]。现阶段主要采用生物质直接气化制取合成气,然后经费托合成制备低碳烯烃。尽管生物质气化技术和费托合成技术已相当的成熟,但该工艺过程存在诸多不足,在生物质由合成气制备低碳烯烃的气化环节,气化产物的组成受多种参数的影响[11-12],如生物质原料的种类、原料中水分含量、气化剂、操作压力以及操作温度等;再者,气化过程反应较为复杂,因此,很难预测气化产物组成;此外,该路径要求生物质气化合成气中CO2的浓度极低[13],在进入合成催化单元前还需要进行高温净化处理[14],以除去少量的氧气[15]和焦油;同时由于最优合成条件在温度上要低于气化温度,压力要高于气化条件,因此,工艺过程较复杂,且效率低。近年来,越来越多的学者在寻求一种相对简单的生物质制备低碳烯烃的方法。PAN等[16]探索球藻的残余物的直接热解,发现直接热解过程中有少量的低碳烯烃的析出;CARLSON等[17]采用ZSM-5催化剂对木屑进行催化热解,发现在600℃低碳烯烃的碳收率达到了5.4%;ZHANG等[18-19]在研究生物质直接催化热解制备芳烃时,也有一定的低碳烯烃析出;在600℃条件下小黑杨直接热解低碳烯烃的碳收率仅有0.7%,而其催化热解烯烃的碳收率高达8.0%[20]。目前,生物质直接制得低碳烯烃的研究多集中于生物质的催化热解方式。关于生物质催化热解制备低碳烯烃的研究大致分为以下三点:原料、催化剂以及热解工艺条件等。本文作者对生物质催化热解制备低碳烯烃的研究进展进行了综述,拟为科学研究工作提供参考。

图1 生物质经合成气制备低碳烯烃工艺流程图

1 原料

1.1 原料的种类

不同生物质原料的化学组成和含量不同,因此热解反应特性、产物组成和含量也存在差异。目前,用于生物质催化热解制取低碳烯烃研究的原料可分为两大类:木质纤维素类生物质和藻类生物质。木质纤维素生物质主要由纤维素、半纤维素和木质素等组成,其三组分占比分别为40%~60%、20%~41%和10%~25%[21]。原料种类不同,三组分占比有所不同,因而低碳烯烃的产率也存在差异。

中国科学技术大学HUANG等[22]在催化热解制备低碳烯烃的实验中采用了甘蔗渣、稻壳和木屑等3种不同木质纤维类生物质,在温度为600℃、停留时间为10s和催化剂与原料比为3的条件下,各种生物质在6%La/HZSM-5作用下制备低碳烯烃的结果如表1所示。研究发现纤维素和半纤维素总含量最高的甘蔗渣低碳烯烃总产率最高,达12.1%,其次是稻壳,木质素含量最高的木屑低碳烯烃总产率最低,仅有7.9%。为了进一步验证三组分对低碳烯烃产率的影响,该学者对三组分进行单独研究,结果表明纤维素低碳烯烃产率最高,而木质素的最低,见表1。纤维素、半纤维素和木质素中的聚合物首先降解生成中间体,然后该中间体在分子筛催化剂的作用下进一步转化为目标产物,即碳氢化合物[23]。对于木质素,它热解的首要产物主要是各种酚类化合物,然后这些酚类化合物在催化剂的作用下主要生成芳香烃,如苯、甲苯和二甲苯[22]。WANG等[24]在木质纤维素类生物质三组分催化热解实验中,也得出相对木质素而言,纤维素和半纤维素对低碳烯烃的选择性较高。

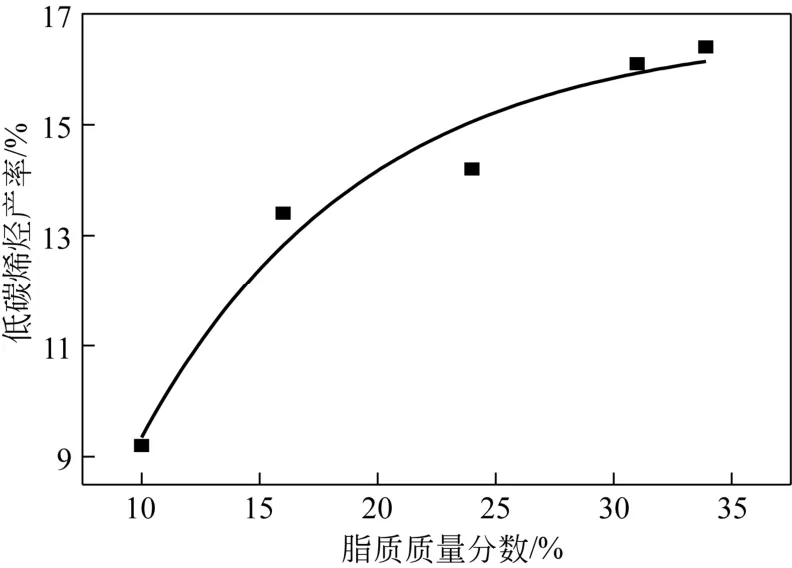

对于藻类生物质,其主要组分包括碳水化合物、脂质和蛋白质等。不同的藻类和不同的藻类培养环境对烯烃产率都存在一定的影响。有学者研究微藻三组分的芳香烃产率,得出在所有的反应条件下脂质的芳香烃产率最高,而蛋白质的最低。脂质通过脱氧生成重质碳氢化合物,然后该碳氢化合物进一步转化为烯烃,烯烃最终芳构化得到芳香烃[25]。由此可看出,脂质在转化为芳香烃的过程中对烯烃有较高的选择度。大连物理化学研究所DONG等[26]采用3种不同极性的溶剂提取湛江等鞭藻中的脂质,脂质极性的强弱取决于溶剂,所提取出脂质的极性由强到弱依次为Lipid-M、Lipid-E、Lipid-H,其低碳烯烃产率(质量分数)分别为37.1%、48.1%和57.1%,而湛江等鞭藻在相同反应条件下,低碳烯烃产率仅有24.6%,此外,该学者采用不同的培养基培养湛江等鞭藻,得到含有不同Lipid-H脂质含量的湛江等鞭藻,由图2可以看出随着脂质含量的增加,低碳烯烃的产率也随之增加,当脂质质量分数为33.9%时,烯烃产率最大,达16.4%。有学者研究玉米干酒粕(DDGS)中蛋白质和脂质对其制备低碳烯烃的贡献率,在试验中采用玉米蛋白和软脂酸分别作为蛋白质和脂质的模化物,并与纤维素和木聚糖等碳水化合物以及木质素做对照,结果表明软脂酸低碳烯烃碳收率最高,约29%;其次是蛋白质,约16%;木质素的最少,仅约6%。此外,该学者将DDGS的低碳烯烃产率与之前研究中柳枝稷烯烃产率做对比,发现DDGS低碳烯烃的产率达12.1%,而柳枝稷的低碳烯烃产率仅有5.7%[27]。两种原料低碳烯烃产率的不同是由于木质纤维素类原料中含有较多的木质素,而木质素在催化热解过程会产生较多的焦和焦炭等固体剩余物[24],这样一方面大量的碳元素赋存在剩余物中,而用来合成低碳烯烃的碳就减少了;另一方面,焦炭对催化剂的活性有一定的抑制作用,进而影响了烯烃产率。

表1 各种生物质在6% La/HZSM-5作用下制备低碳烯烃的产率[22]

图2 脂质含量对低碳烯烃产率的影响[26]

1.2 氢碳有效比

生物质热解得到的含氧化合物的氢碳有效比(H/Ceff)一般小于1,比石油衍生原料H/Ceff(1~4)要低;与H/Ceff低的原料相比,H/Ceff高的原料一般能制得的碳氢化合物产品产量较高[28]。有学者研究了乙醇(H/Ceff=2)、丙酮(H/Ceff=1.3)、生物油(H/Ceff=0.2)和乙酸(H/Ceff=0)等具有不同H/Ceff的原料,其在HZSM-5催化作用下烯烃碳收率依次为96.6%、50.3%、49.9%和43.9%[29],见表2。随着H/Ceff的增加,烯烃和芳香烃总碳收率增加,焦炭生成量减少,当H/Ceff的增加到1.2时,继续增加H/Ceff,烯烃和芳香烃总碳收率上升趋势相对减缓。

表2 不同生物质原料催化转化制备低碳烯烃的产率

对于氢不足的生物质原料,在与沸石催化剂作用前,可以通过添加适量外源氢来提高其H/Ceff[28]。将具有较高H/Ceff的醇类或塑料与生物质联合进料提高了碳氢化合物的产率并抑制了焦炭的生成[30]。然而,存在一些特殊情况,具有较高H/Ceff的原料,烯烃产率可能低。如苯酚(H/Ceff=0.7)烯烃碳收率仅有28.5%,远低于生物油(H/Ceff=0.2)和乙酸(H/Ceff=0)的烯烃碳收率,分别为49.9%和43.9%[29]。与其他含氧化合物(如酮类、醛类和酸类等)相比,酚类化合物在HZSM-5作用下具有极低的反应活性。纤维素、木聚糖和木质素的H/Ceff分别为0、0和0.3,其热解烯烃产率依次为0.34%、0.45%和0.24%[27],这是由于木质素在热解时会生产相对较多的焦和酚类化合物。

1.3 碱金属及碱土金属

大量的研究采用单组分或模型化合物来研究生物质组成对产物产率以及分布的影响,而关于生物质中无机矿物质对生物质热解影响的研究相对较少。生物质中无机矿物质主要是碱金属和碱土金属(AAEMS),这些金属能显著影响热解产物的分布[31]。

YILDIZ等[32]在搅拌床反应器上开展了松木快速热解的实验,实验结果表明当灰(44.6%Ca、 20.1%K、6.6%Mg)添加量约3%时,热解产物的分布和组成都发生明显变化。WANG等[33]采用乙酸盐溶液浸渍纤维素,在纤维素上分别负载Na、K、Mg、Ca,研究AAEMS对低碳烯烃产率的影响,实验结果表明在纤维素上添加微量Ca实验研究中,当Ca的添加量由0增加至0.3mmol/g纤维素时,烯烃碳收率由17.5%减少至13.7%,下降了约21.7%;此外,在纤维素上分别添加0.05mmol/g纤维素Mg、K、 Na和Ca时,烯烃碳收率分别为14.2%、15.7%、15.4%和14.0%,均有较明显的减少。添加了K和Na的纤维素热解生成的羟乙醛产量比添加了Mg和Ca的要高[33],有研究表明相比其他含氧化合物,羟乙醛能制备更多的烯烃[24],所以添加了K和Na的纤维素烯烃产率略比添加了Mg和Ca的要高。总的来说,在纤维素中添加微量的AAEMS会较显著降低低碳烯烃的产率。

有学者将碱金属盐与生物质三组分进行机械混合,采用热重分析仪研究碱金属盐对生物质三组分热解的影响,研究发现Na2CO3对纤维素和半纤维素的热解有一定阻碍作用,但对木质素高温热解有一定促进作用;K2CO3对生物质三组分热解有一定的催化作用,而KCl的添加对生物质三组分的热解没有明显影响[34];另一项研究结果显示KCl抑制了纤维素和半纤维素的热解,而对木质素的热解没有明显的影响[35]。由此可以看出,不同碱金属盐形式对生物质热解的影响存在一定的差异。生物质中碱及碱土金属的赋存形式主要是金属盐,目前关于碱及碱土金属盐对生物质热解制取低碳烯烃的研究鲜有报道。

2 催化剂

催化剂是提高低碳烯烃产率的关键。近年来,在提高生物质低碳烯烃产率的研究中,催化剂的选取和改性是研究的热点。

2.1 催化剂的种类

不同的催化剂,催化效果有所不同。目前,生物质催化热解制备低碳烯烃研究中所采用的催化剂可分为两大类:固体碱催化剂和酸性分子筛催化剂。

2.1.1 固体碱催化剂

典型的固体碱催化剂有MgO和CaO。LI等[36]在喷动流化床上开展了生物质快速催化剂热解实验,结果表明MgO和CaO促使纤维素开环反应生成呋喃和羰基化合物等小分子化合物。LIN等[37]研究发现CaO作为催化剂时促进了生物质脱水生成大量的小分子,如糠醛和糠基乙醇等。相对于MCM-41,CaO能显著改变生物质热解产物的分布,有效促进了酸的脱氧生成碳氢化合物;此外,还降低了酚类化合物的产率[38]。

对于生物质催化热解制备低碳烯烃的反应路径[19],如图3所示,抽象来说,生物质一部分直接热解得到小分子含氧化合物,接着这些化合物进入到微孔催化剂孔道内,与其中的酸性位点作用进一步转化为低碳烯烃;另一部分热解得到大分子含氧化合物,由于微孔催化剂孔隙较小,这些大分子不能进入到催化剂孔道内进一步转化为低碳烯烃,而是与其表面的酸性位点作用生成焦炭并沉积在催化剂表面;而介孔催化剂或大孔隙催化剂能将这些大分子转化为含氧小分子,但不能进一步将这些小分子大量地转化为烯烃。有学者[19]将微孔催化剂与介孔催化剂或大孔隙催化剂进行机械性混合,实验结果显示低碳烯烃产率较明显地提高。

图3 含氧大分子在介孔或大孔隙混合催化剂作用下快速催化热解转化为含氧小分子[19]

LOSA-1分别与Gamma-Al2O3、CaO和MCM-41按9∶1混合,其稻杆烯烃产率分别为11.2%、9.6%和9.8%,均相对100% LOSA-1的低碳烯烃产率(8.5%)有所提高;此外,催化剂混合后,焦炭生成量均有一定程度的降低。热解挥发分通过脱羰基、去碳酸基和脱水等反应脱氧生成烯烃和芳香烃;生物质催化热解过程中氧是以CO、CO2和H2O的形式脱除,由表3可以看出,当LOSA-1与CaO混合之后,CO和CO2的碳收率都有提高,尤其是CO。因此,CaO的添加能有效降低焦炭的形成,同时促进热解挥发分的脱氧生成低碳烯烃。

表3 稻壳在物理混合催化剂作用下的催化转化的产物分布[19]

2.1.2 酸性分子筛催化剂

目前,生物质催化热解制备低碳烯烃的研究中多采用ZSM-5分子筛,见表4,这是由于其具有特殊的孔隙结构和独特的活性位点[43]。ZHANG等[18]在研究不同催化剂对稻草快速催化热解的影响的实验中,得出在ZSM-5、LOSA-1、Gamma-Al2O3和FCC等催化剂中,稻草在ZSM-5作用下催化热解得到的芳香烃和烯烃产率最大,分别为12.8%和10.5%,见表5。由表5可以看出,在这4种催化剂中,ZSM-5催化热解所产生的焦炭也是最多的。ZSM-5最大孔道尺寸非常小,约6.2~6.3Å(1Å=0.1nm),对于大分子化合物较难扩散到其孔道内,极易与其表面的酸性位点作用形成焦炭。有学者研究了乙酸、呋喃、羟甲基糠醛和左旋葡聚糖等具有不同尺寸分子在HZSM-5上催化转化,研究结果表明相对于乙酸和呋喃(分子尺寸小于HZSM-5孔道尺寸),羟甲基糠醛和左旋葡聚糖(分子尺寸大于HZSM-5孔道尺寸)在HZSM-5上有较多的积炭[44]。因此,在催化热解过程中,ZSM-5较易积炭,失活速率较快。

表4 ZSM-5在生物质催化热解制备低碳烯烃研究中的应用

2.2 催化剂改性

这里提及的催化剂改性是指通过浸渍法在催化剂上负载适量的金属或者非金属,这种做法能有效地提高低碳烯烃的产率、降低催化剂表面的积炭并且保持催化剂的稳定性。

表5 在IIFB反应器中,稻壳在不同的催化剂作用下的催化转化的产物分布[18]

生物质催化转化过程中催化剂的失活主要是由其表面积炭引起的[45],大量的焦沉积在催化剂表面活性位点上或堵塞催化剂的孔道,从而导致催化剂的活性降低,并且影响产物的分布。积炭会导致催化剂表面酸性及结构发生变化进而影响愈创木酚催化热解产物的分布[46]。在愈创木酚催化转化制备烯烃的实验中,当催化剂表面积炭超过9%时,烯烃产率有较明显的降低,这是与催化剂表面的强酸几乎被积炭覆盖有关,而催化剂的弱酸位只能把愈创木酚去甲氧基转化为苯酚及其衍生物,而失去了进一步转化苯酚的能力[47]。

MORTENSEN等[48]研究发现该催化剂的强酸位促进热解挥发分脱氧反应,与此同时,也致使催化剂的失活。此外,催化剂的酸位不仅影响产物的选择性,而且对焦炭的形成起着决定性的作用。因此,在制备催化剂时,调节催化剂的酸位非常重要。YUAN等[49]研究发现通过向沸石催化剂中加入一定量镧来适当地调节催化剂的强弱酸位的比例能有效地提高烯烃的选择性以及增强催化剂的稳定性。CRUZ-CABEZA等[50]研究表明通过在分子筛上负载Fe可有效地促进低碳烯烃的形成。很多学者在生物质热解实验中采用经过金属改性的ZSM-5,如Ce/ZSM-5、Co/ZSM-5、Ga/ZSM-5和Ni/ZSM-5等。CHENG等[51]研究在这些经过金属改性的ZSM-5中,Ga/ZSM-5的催化效果最佳;与未改性的ZSM-5相比,Ga/ZSM-5将碳氢化合物的产率提高了40%。鉴于Ga金属过于昂贵,有学者采用较廉价的金属(如Me、K、Fe和Ni等)来作为分子筛催化剂的负载金属。ZHANG等[52]在ZSM-5催化剂上分别负载Me、K、Fe、Ga和Ni,实验结果表明经改性的ZSM-5低碳烯烃产率均有所提高,其中Fe/HZSM-5烯烃产率最高,达2.7%,相对未改性的ZSM-5,产率提高了约1.7倍。在600℃和0.4h–1的条件下,生物油在HZSM-5作用下,烯烃产率约为0.21kg/kg生物油;当在HZSM-5上负载6%La时,烯烃产率提升至0.25kg/kg生物油[41]。在相同条件下,5%Mg/HZSM-5烯烃产率约为0.25kg/kg生物油[29]。

除了能提高烯烃产率外,通过浸渍法在催化剂上负载适量的金属或者非金属还能降低催化剂表面的积炭和保持催化剂的稳定性。巩飞艳[53]分别采用TGA和XPS分析了负载La前后HZSM-5体相上和表面上的积炭速率,分析结果显示HZSM-5体相上和表面上的积炭速率分别为3.5mgC/h和7.5mgC/h,而6%La/HZSM-5体相上和表面上的积炭速率分别为2.3mgC/h和5.0mgC/h,均有所降低。该学者也对负载La前后HZSM-5做了寿命实验,发现相对无负载HZSM-5,6%La/HZSM-5烯烃产率随反应时间的延长,变化相对平稳[53]。FURUMOTO等[54]对反应后负载前后HZSM-5催化剂上的积炭量进行了TG分析,得出相对无负载HZSM-5,负载磷后催化剂上的积炭减少56.7%。

目前,生物质催化热解制备低碳烯烃的研究中催化剂的改性方法多采用普通浸渍法,该方法虽然对低碳烯烃表现出很好的择形性能,但其催化活性也会有较明显的下降[52]。可能是由于在浸渍过程中大量的金属离子进入分子筛孔内,经高温焙烧后形成的金属氧化物堵塞分子筛孔道引起的。络合浸渍法是一种新的金属氧化物改性微孔分子筛择形催化剂制备方法,通过在浸渍过程中加入合适尺寸的配体,使金属离子以络合物形式存在,从而避免了金属氧化物对分子筛孔道内酸性位的影响;此外,还可以有效提高金属氧化物在分子筛表面的分散效果,从而实现在保持催化剂活性的同时提高择形性能的双重目的,能够克服普通浸渍法金属氧化物改性微孔分子筛择形催化剂过程中的问题。相对于普通浸渍法,固相浸渍法制备负载型催化剂上金属氧化物在催化剂分散度较高,可在一定程度上避免在高温焙烧过程中形成的金属氧化物堵塞分子筛孔道。然而,络合浸渍法和固相浸渍法在生物质催化热解制备低碳烯烃的研究中鲜有报道。

3 热解工艺条件

3.1 反应工况

不同的反应工况,低碳烯烃的产率有所不同。影响低碳烯烃产率的反应工况包括:反应温度、停留时间、重时空速和分压等。这些反应工况中,温度是重要的影响因素。东南大学王芸等[47]在生物质模化物催化热解制备烯烃的实验中,研究了反应温度、重时空速和分压等反应条件对低碳烯烃的影响,得出温度是愈创木酚催化热解反应的重要影响因素,而烯烃的产率受重时空速和分压的影响较小。中国科技大学巩飞艳[53]对La/HZSM-5中La的负载量、温度和重时空速进行了正交试验,并采用极差分析的方法分析它们对低碳烯烃产率的影响,由表6可以看出温度的影响最为显著,其次是重时空速,而La负载量的影响不明显。本文主要列举了温度和物料催化剂比等反应工况。

3.1.1 温度

温度对低碳烯烃产率的影响一般存在一个极值点,即在一定温度范围内,随着温度的升高,低碳烯烃产率也随之增加,当温度升高到某个值时,烯烃产率达到最大,而继续升高温度,烯烃产率出现下降的趋势或保持相对稳定。有学者研究了温度对愈创木酚催化热解制备低碳烯烃的影响,得出温度从500℃升高至600℃过程中,烯烃产率不断增加,在600℃温度下,烯烃产率达到最大约17%,当继续升高温度,烯烃产率基本保持不变[47]。HUANG等[22]在研究温度对稻壳催化热解制烯烃影响的实验中,发现在约600℃下,烯烃产率达到最大,而当温度升至700℃过程中,其产率开始下降。生物油分别在6%La/HZSM-5和5%Mg/HZSM-5作用下,约600℃温度处,烯烃产率最大,均达到约0.25kg/kg生物油[29,41]。热解温度为400℃、500℃、600℃和700℃下,固体剩余物焦中碳含量分别为26.5%、18.3%、16.4%和11.1%[20],说明在较低温度条件下,碳的主要赋存形式是焦,则用于合成烯烃的碳相对较少;温度的升高能促进小分子含氧化合物的生成,这些小分子化合物相对更容易进入到催化剂孔道内进一步反应得到碳氢化合物;然而温度过高,会生成大量的碳氧化合物,尤其是一氧化碳。700℃时,一氧化碳和二氧化碳中总碳含量26.7%[20],大量的碳以碳氧化物的形式被带走,则用于合成烯烃的碳相对较少。因此,当温度较低或过高时,烯烃的产率相对较少。

表6 基于正交设计的生物油制取低碳烯烃的结果与分析[53]

3.1.2 催化剂与生物质的比率

催化剂与生物质的比率对烯烃产率的影响存在一个临界值,当比率超过该临界值时,催化剂与生物质的比率对烯烃产率的影响不明显。

稻壳催化热解实验中,催化剂与生物质的比率由0增加到1的过程中,烯烃产率有显著地增加,进一步升高其比率,产率增加较平缓,当比率达到3∶1时,烯烃的碳收率约20%,继续升高比率,碳收率没有明显地变化[22]。有学者在串联微型固定床反应器上也对催化剂装载量做了研究,当原料装载量为0.5mg时,催化剂装载量分别为10mg、20mg和40mg 3种情况之间烯烃产率没明显差异,碳收率约为7.1%[20]。

3.2 反应装置

在过去二十年里,生物质快速热解的研究主要在热裂解-气相色谱质谱联用仪(Py-GC/MS)、固定床、流化床和喷动床等反应器中进行。有学者研究Py-GS/MS、固定床和流化床等3种不同反应器对产物分布的影响,发现在连续床反应器(流化床和固定床反应器)中烯烃产率较多;而在Py-GC/MS中,芳香烃产率较高,几乎无烯烃生成,如图4所示。CARLSON等[39]认为可能是由于3种不同反应器中载气流量不同而造成的。在连续床反应器中,有较大的气体流量流经催化床。而在Py-GC/MS中流经催化床的气流量几乎为零,其产物中无烯烃生成与其较低载气流量有关;因为较低载气流动速率引起停留时间延长,使得烯烃进一步发生寡聚化反应形成芳香烃[55]。由此看出,停留时间是设计催化热解制备烯烃反应器的重要参数。然而,现催化热解制烯烃的实验中,反应装置并不是研究的焦点;目前,关于催化热解制备低碳烯烃的反应装置设计的研究鲜有报道。表4中列举一些催化热解实验中所采用的原料、反应器、反应条件以及产物中烯烃的产率,其中反应条件主要包含催化剂的种类、反应温度、停留时间、重时空速、载气流量和原料与催化剂的添加量等。

图4 三种不同反应器产物分布的比较[39]

3.3 原位热解和非原位热解

从反应装置的角度来看,生物质催化热解一步制得低碳烯烃;而从反应过程的角度来看,生物质催化热解包括两步:生物质热解生成挥发分和随后的热解挥发分的催化裂解。由此,可以看出催化剂作用的是热解挥发分。DONG等[42]在固定床上对比原位催化热解和非原位催化热解(或者一步催化热解和二步催化热解)对低碳烯烃的影响。将蛋白核小球藻和ZSM-5混合放置在反应器中,温度由室温升至700℃,在蒸气氛围下,烯烃碳收率为10.9%;而将蛋白核小球藻放置在热解床中,温度由室温升至700℃,另外将ZSM-5放置在催化床中,温度设为固定温度,在蒸气氛围下,烯烃碳收率高达31.9%,提高了近3倍,推测相对一步催化热解,两步催化热解反应过程中的热解挥发分与催化剂接触得更充分,且整个反应过程可设置在最优的催化温度下进行。有学者[20]进一步对非原位热解过程中的热解温度和催化温度做了研究,得出相对热解温度,催化温度对低碳烯烃产率的影响更为显著,见表7。由表7可知,当催化温度高于热解温度时,热解蒸汽在与催化剂接触前,会发生再裂解,对烯烃产率产生一定的影响,但并不显著。

WANG等[20]也对原位热解和非原位热解做了研究,结果表明在700℃下,非原位热解低碳烯烃碳收率是原位热解的3倍,高达17.4%,而芳香烃的碳收率仅有18.5%,降低了41%。这是由于热解挥发分在穿过催化床之前与载气混合被稀释,减少了与催化剂的接触时间,从而在一定程度上抑制了低碳烯烃进一步芳构化生成芳香烃。该学者对玉米干酒粕(DDGS)也做了原位催化热解和非原位催化热解的实验,研究结果显示DDGS非原位催化热解烯烃碳收率高达24.5%,是其原位热解烯烃产率的近2倍[27]。因此,相对原位热解,非原位热解制烯烃效率更高。

表7 温度(热解温度和催化温度)对小黑杨非原位催化热解烯烃产率的影响[20]

4 结语

随着国际原油的不断减少和国内烯烃供需矛盾加剧,生物质催化热解为低碳烯烃的生产提供了一个经济可持续的途径。生物质催化热解过程中,催化剂是提高低碳烯烃产率的关键。目前,ZSM-5分子筛在生物质催化热解制备低碳烯烃的研究中较为广泛,这是由于其特殊的孔隙结构和独特的活性位点。针对ZSM-5较易积炭而快速失活,有研究者提出浸渍改性负载金属氧化物和催化剂间的机械混合。这种做法减缓了ZSM-5失活速率,提高了催化剂的稳定性和低碳烯烃产率。现研究中催化剂的改性方法多采用普通浸渍法,该方法虽然对低碳烯烃表现出很好的择形性能,但由于负载金属氧化物在催化剂表面不高,容易堵塞分子筛孔道,其催化活性也会有较明显的下降。络合浸渍法和固相浸渍法能够克服普通浸渍法金属氧化物改性微孔分子筛择形催化剂过程中的问题。对于以上提及的两种负载型分子筛催化剂制备方法制烯烃效果虽然还未知,但从其所制得催化剂的特点来看,都是值得去探索的。

除此之外,生物质原料和热解工艺条件也是生物质催化热解过程中研究的重点。研究表明纤维素、半纤维素含量高的生物质、氢碳比高的生物质和富含脂质的生物质一般低碳烯烃选择性较高,且有较少的焦炭生成。木质素热解首要产物主要是酚类化合物,其在分子筛作用下具有极低的反应活性,在催化过程中容易形成焦炭。在生物质上浸渍负载少量的AAEMS能显著降低低碳烯烃的产率;而生物质中AAEMS主要以盐的形式赋存,不同碱金属盐形式对生物质热解的影响存在一定的差异,目前关于碱及碱土金属盐对烯烃产率的影响的研究鲜有报道,有待进一步的探究。

温度是重要的影响因素,通过改变生物质热解产物的分布,进一步影响低碳烯烃的产率。碳是烯烃的主要组成元素。温度过高,碳会以CO和CO2的形式被带走;温度过低,碳会大量赋存在热解焦中,因此温度过高或过低在一定程度上会抑制低碳烯烃的生成。此外,温度还会影响催化剂的催化特性。催化剂用量也会对烯烃产率产生一定的影响,当催化剂与生物质的比率过高时,增加催化剂的量对烯烃产率无明显影响。

生物质催化热解分两步:生物质的热解和随后热解挥发分的催化裂解。相对原位热解,非原位热解制烯烃效率更高,主要由于非原位热解反应过程中的热解挥发分与催化剂接触得更充分,且整个反应过程可设置在最优的催化温度下进行;此外,热解挥发分在穿过催化床之前与载气混合被稀释,减少了与催化剂的接触时间,从而在一定程度上抑制了低碳烯烃进一步芳构化生成芳香烃。不同的反应装置,烯烃产率存在一定的差异,现还未有专门的用生物质催化热解制备低碳烯烃的反应装置。非原位热解对生物质催化热解制备低碳烯烃的反应装置的设计有一定的参考意义。

[1] 宋昭峥,赵密福,葛际江,等.低碳烯烃的生产技术进展[J]. 精细石油化工进展,2004(2):42-48. SONG Z Z,ZHAO M F,GE J J,et al. The process of technology of production of light olefins[J]. Advances in Fine Petrochemicals,2004(2):42-48.

[2] 戴薇薇. 合成气直接制备低碳烯烃Fe-MnOx催化剂研究[D]. 上海:华东理工大学,2015. DAI W W. Study of lower olefins synthesis directly from syngas on Fe-MnOxcatalysts[D]. Shanghai:East China University of Science and Technology,2015.

[3] 赵光辉,姜伟,牛欣宇,等.航空生物燃料制备技术及应用前景[J].中外能源,2014(8):30-34. ZHAO G G,JIANG W,NIU X Y,et al. The preparation technology and application prospects of aviation[J]. Sino-Global Energy,2014(8):30-34.

[4] 纪华,吕毅军,胡津仙,等.烯烃齐聚催化反应研究进展[J]. 化学进展,2002,14(2):146-155. JI H,LV Y J,HU J X,et al.Advances in the catalytic reaction of olefin oligomerization[J]. Progress in Chemistry,2002,14(2):146-155.

[5] 中华人民共和国工业和信息化部. 石化和化学工业“十二五”发展规划[EB/OL].[2012-02-03]. http://www.miit.gov.cn/n1146290/ n1146402/n1146435/c3313683/content.html. Ministry of Industry and Information Technology of The People's Republic of China.Twelfth five-year development plan of petrochemical and chemical industry[EB/OL].[2012-02-03]. http://www. miit.gov.cn/n1146290/n1146402/n1146435/c3313683/content.html.

[6] 胡徐腾,李振宇,黄格省.非石油原料生产烯烃技术现状分析与前景展望[J]. 石油化工,2012,41(8):869-875. HU X T,LI Z Y,HUANG G X.Present situation and prospect of olefin production technology non-petroleum raw materials[J]. Petrochemical Technology,2012,41(8):869-875.

[7] HUBER GW,IBORRA S,CORMA A.Synthesis of transportation fuels from biomass:chemistry,catalysts,and engineering[J]. Chemical Reviews,2006,106(9):4044-4098.

[8] VISPUTE TP,ZHANG HY,SANNA A,et al. Renewable chemical commodity feedstocks from integrated catalytic processing of pyrolysis oils[J]. Science,2010,330(6008):1222-1227.

[9] TORRES GALVIS H M,DE JONG K P. Catalysts for production of lower olefins from synthesis gas:a review[J]. ACS Catalysis,2013,3(9):2130-2149.

[10] 涂军令,应浩,李琳娜.生物质制备合成气技术研究现状与展望[J].林产化学与工业,2011(6):112-118. TU J L,YING H,LI L N. The state of the art of synthesis gas production technology from biomass[J]. Chemistry and Industry of Forest Products,2011(6):112-118.

[11] BALAT M. Mechanisms of thermochemical biomass conversion processes. Part 2:Reactions of gasification[J]. Energy Sources Part A:Recovery Utilization and Environmental Effects,2008,30(7):636-648.

[12] BASU P. Combustion and gasification in fluidized beds[M]. Boca Raton,Florida:CRC Press,2006.

[13] DIAZ J A,DE LA OSA A R,SANCHEZ P,et al.Influence of CO2co-feeding on Fischer-Tropsch fuels production over carbon nanofibers supported cobalt catalyst[J]. Catalysis Communications,2014,44:57-61.

[14] HU J,YU F,LU Y. Application of Fischer–Tropsch synthesis in biomass to liquid conversion[J]. Catalysts,2012,2(2):303-26.

[15] HAN J,HE X,LI R,et al. Oxygen removal from syngas by catalytic oxidation of copper catalyst[J]. Journal of the Energy Institute,2014,87(3):246-252.

[16] PAN P,HU C W,YANG W Y,et al.The direct pyrolysis and catalytic pyrolysis of Nannochloropsis sp residue for renewable bio-oils[J]. Bioresource Technology,2010,101(12):4593-4599.

[17] CARLSON T R,JAE J,andHUBER G W. Mechanistic Insights from Isotopic studies of glucose conversion to aromatics over ZSM-5[J]. Chemcatchem,2009,1(1):107-110.

[18] ZHANG H Y,XIAO R,JIN B S,et al.Catalytic fast pyrolysis of straw biomass in an internally interconnected fluidized bed to produce aromatics and olefins:effect of different catalysts[J]. Bioresource Technology,2013,137:82-87.

[19] ZHANG H Y,XIAO R,JIN B S,et al.Biomass catalytic pyrolysis to produce olefins and aromatics with a physically mixed catalyst[J]. Bioresource Technology,2013,140:256-262.

[20] WANG K G,JOHNSTON P A,BROWN R C. Comparison of in-situ and ex-situ catalytic pyrolysis in a micro-reactor system[J]. Bioresource Technology,2014,173:124-131.

[21] MCKENDRY P.Energy production from biomass(part 1):overviewof biomass[J]. Bioresource Technology,2002,83(1):37-46.

[22] HUANG W W,GONG F Y,FAN M H,et al.Production of light olefins by catalytic conversion of lignocellulosic biomass with HZSM-5 zeolite impregnated with 6 wt.% lanthanum[J]. Bioresource Technology,2012,121:248-255.

[23] HUBER G W,andCORMA A.Synergies between bio- and oil refineries for the production of fuels from biomass[J]. Angewandte Chemie-International Edition,2007,46(38):7184-7201.

[24] WANG K G,KIM K H,BROWN R C. Catalytic pyrolysis of individual components of lignocellulosic biomass[J]. Green Chemistry,2014,16(2):727-735.

[25] DU Z Y,HU B,MA X C,et al.Catalytic pyrolysis of microalgae and their three major components:carbohydrates,proteins,and lipids[J]. Bioresource Technology,2013,130:777-782.

[26] DONG X L,XUE S,ZHANG J L,et al.The production of light olefins by catalytic cracking of the microalga Isochrysis zhanjiangensis over a modified ZSM-5 catalyst[J]. Chinese Journal of Catalysis,2014,35(5):684-691.

[27] WANG K G,BROWN R C. Catalytic pyrolysis of corn dried distillers grains with solubles to produce hydrocarbons[J]. Acs Sustainable Chemistry & Engineering,2014,2(9):2142-2148.

[28] ZHANG H Y,CHENG Y T,VISPUTE T P,et al. Catalytic conversion of biomass-derived feedstocks into olefins and aromatics with ZSM-5:the hydrogen to carbon effective ratio[J]. Energy & Environmental Science,2011,4(6):2297-2307.

[29] HONG C G,GONG F Y,FAN M H,et al.Selective production of green light olefins by catalytic conversion of bio-oil with Mg/HZSM-5 catalyst[J]. Journal of Chemical Technology and Biotechnology,2013,88(1):109-118.

[30] ZHANG HY,CARLSON TR,XIAO R,et al.Catalytic fast pyrolysis of wood and alcohol mixtures in a fluidized bed reactor[J]. Green Chemistry,2012,14(1):98-110.

[31] PATWARDHAN P R,SATRIO J A,BROWN R C,et al. Influence of inorganic salts on the primary pyrolysis products of cellulose[J]. Bioresource Technology,2010,101(12):4646-4655.

[32] YILDIZ G,RONSSE F,VENDERBOSCH R,et al.Effect of biomass ash in catalytic fast pyrolysis of pine wood[J]. Applied Catalysis B:Environmental,2015,168:203-211.

[33] WANG K G,ZHANG J,SHANKS B H,et al. The deleterious effect of inorganic salts on hydrocarbon yields from catalytic pyrolysis of lignocellulosic biomass and its mitigation[J]. Applied Energy,2015,148:115-120.

[34] 杨海平,陈汉平,杜胜磊,等. 碱金属盐对生物质三组分热解的影响[J]. 中国电机工程学报,2009(17):70-75. YANG H P,CHEN H P,DU S L,et al. Influence of alkali salts on the pyrolysis of biomass three components[J]. Proceedings of the CSEE,2009(17):70-75.

[35] HAO Q L,LI B L,LEI L,et al. Effect of potassium on pyrolysis of rice husk and its components[J]. Journal of Fuel Chemistry and Technology,2015,43(1):34-41.

[36] LI R,ZHONG Z,JIN B,et al. Application of mineral bed materials during fast pyrolysis of rice husk to improve water-soluble organics production[J]. Bioresource Technology,2012,119:324-330.

[37] LIN Y Y,ZHANG C,ZHANG M C,et al. Deoxygenation of bio-oil during pyrolysis of biomass in the presence of CaO in a fluidized-bed reactor[J]. Energy & Fuels,2010,24:5686-5695.

[38] WANG D,XIAO R,ZHANG H,et al. Comparison of catalytic pyrolysis of biomass with MCM-41 and CaO catalysts by using TGA–FTIR analysis[J]. Journal of Analytical and Applied Pyrolysis,2010,89(2):171-177.

[39] CARLSON T R,CHENG Y T,JAE J,et al. Production of green aromatics and olefins by catalytic fast pyrolysis of wood sawdust[J]. Energy & Environmental Science,2011,4(1):145-161.

[40] OLAZAR M,AGUADO R,BILBAO J,et al. Pyrolysis of sawdust in a conical spouted-bed reactor with a HZSM-5 catalyst[J]. AIChE Journal,2000,46(5):1025-1033.

[41] GONG F Y,YANG Z,HONG C G,et al.Selective conversion of bio-oil to light olefins:controlling catalytic cracking for maximum olefins[J]. Bioresource Technology,2011,102(19):9247-9254.

[42] DONG X L,CHEN Z A,XUE S,et al.Catalytic pyrolysis of microalga Chlorella pyrenoidosa for production of ethylene,propylene and butene[J]. RSC Advances,2013,3(48):25780-25787.

[43] CHENG Y T,HUBER G W. Production of targeted aromatics by using Diels-Alder classes of reactions with furans and olefins over ZSM-5[J]. Green Chemistry,2012,14(11):3114-3125.

[44] WANG K,ZHANG J,SHANKS B H,et al.Catalytic conversion of carbohydrate-derived oxygenates over HZSM-5 in a tandem micro-reactor system[J]. Green Chemistry,2015,17(1):557-564.

[45] GUISNET M,MAGNOUX P. Organic chemistry of coke formation[J]. Applied Catalysis A:General,2001,212(1):83-96.

[46] ZHENG A Q,ZHAO Z L,CHANG S,et al. Effect of crystal size of ZSM-5 on the aromatic yield and selectivity from catalytic fast pyrolysis of biomass[J]. Journal of Molecular Catalysis A:Chemical,2014,383:23-30.

[47] 王芸,邵珊珊,张会岩,等. 生物质模化物催化热解制取烯烃和芳香烃[J]. 化工学报,2015,66(8):3022-3028. WANG Y,SHAO S S,ZHANG H Y,et al. Catalytic pyrolysis of biomass model compounds to olefins and aromatic hydrocarbons[J]. CIESC Journal,2015,66(8):3022-3208.

[48] MORTENSEN P M,GRUNWALDT J D,JENSEN P A,et al.A review of catalytic upgrading of bio-oil to engine fuels[J]. Applied Catalysis A:General,2011,407(1/2):1-19.

[49] YUAN Y N,WANG T J,LI Q X. Production of low-carbon light olefins from catalytic cracking of crude bio-oil[J]. Chinese Journal of Chemical Physics,2013,26(2):237-244.

[50] CRUZ-CABEZA A J,ESQUIVEL D,JIM NEZ-SANCHIDRI N C,et al. Metal-exchanged β zeolites as catalysts for the conversion of acetone to hydrocarbons[J]. Materials,2012,5(1):121-134.

[51] CHENG Y T,JAE J,SHI J,et al. Production of renewable aromatic compounds by catalytic fast pyrolysis of lignocellulosic biomass with bifunctional Ga/ZSM-5 catalysts[J]. Angewandte Chemie-International Edition,2012,51(6):1387-1390.

[52] ZHANG H Y,ZHENG J,XIAO R. Catalytic pyrolysis of willow wood with Me/ZSM-5 (Me = Mg,K,Fe,Ga,Ni) to produce aromatics and olefins[J]. Bioresources,2013,8(4):5612-5621.

[53] 巩飞艳. 生物质催化转化制备烯烃、苯和直接还原铁的研究[D].合肥:中国科学技术大学,2012. GONG F Y. Catalytic transformation of biomass to prepare olefins,benzene and direct reduced iron[D]. Hefei:University of Science and Technology of China,2012.

[54] FURUMOTO Y,HARADA Y,TSUNOJI N,et al. Effect of acidity of ZSM-5 zeolite on conversion of ethanol to propylene[J]. Applied Catalysis A:General,2011,399(1/2):262-267.

[55] BJORGEN M,SVELLE S,JOENSEN F,et al.Conversion of methanol to hydrocarbons over zeolite H-ZSM-5:on the origin of the olefinic species[J]. Journal of Catalysis,2007,249(2):195-207.

Research progresses on production of light olefins from catalytic pyrolysis of biomass

LUO Jun1,SHAO Jing’ai1,2,YANG Haiping1,CHEN Yingquan1,YANG Mingfa1,CHEN Hanping1,2

(1State Key Laboratory of Coal Combusition,Huazhong University of Science and Technology,Wuhan 430074,Hubei,China;2Department of New Energy Science and Engineering School of Energy and Power Engineering,Huazhong University of Science and Technology,Wuhan 430074,Hubei,China)

With rapid increasing in dependence on foreign crude oil and aggravating in domestic conflict of supply and demand,there is a short of supply in stock of olefins,restricting the development of light olefins industry. Therefore,extending the kind of stock of light olefins and adopting non-petroleum stocks are very important. Using biomass as the stocks to produce light olefins is very promising. The process of catalytic pyrolysis production of light olefins is simple,overcoming the disadvantages,such as complex process and long production period,of traditional gasification process. But it is also affected by many factors,such as biomass properties,catalyst and pyrolysis process conditions. This paper mainly discussed the effects of categories of biomass,H/C effective ratio,AAEMS,temperature,ratio of catalyst to biomass,reactor,the methods of pyrolysis and the type of catalyst,on the yield of light olefins. Among them,the catalyst is the key factor of enhancing the yield of light olefins. At present,ZSM-5 is widely employed in the research of production of light olefins from catalytic pyrolysis of biomass,which is easy to deactivate due to carbon deposit. The modifiedcatalysts have become the popular research subject. Two new methods of modifying catalysts are proposed. A conceptual design of new reactor was suggested,which may be useful for industrial applications.

biomass;catalyst;pyrolysis;light olefins;molecular sieves

TK6

:A

:1000–6613(2017)05–1555–10

10.16085/j.issn.1000-6613.2017.05.001

2016-10-17;修改稿日期:2016-12-05。

国家自然科学基金(51506071)及国家重点基础研究发展计划(2013CB228103)项目。

罗俊(1991—),男,硕士研究生。E-mail:luojun19911228 @qq.com。联系人:邵敬爱,副教授,研究方向为生物质高效资源化利用。E-mail:jashao@hust.edu.cn。