熔融结晶法分离提纯对二甲苯

沈澍,李士雨

(天津大学化工学院,天津 300354)

熔融结晶法分离提纯对二甲苯

沈澍,李士雨

(天津大学化工学院,天津 300354)

针对混合二甲苯吸附分离后得到的对二甲苯中含有少量甲苯物系,提出熔融结晶法分离对二甲苯与甲苯的新工艺。采用差示扫描量热法(DSC)测量了对二甲苯与甲苯之间的固液平衡相图,实验数据表明该二元物系为低共熔型物系,在此基础上进行液膜结晶实验,可分离得到对二甲苯纯度为99.5%以上的产品,证明采用熔融结晶法分离对二甲苯与甲苯是可行的。根据实验过程建立了液膜结晶动态过程的数学模型,由模型计算得到的结果与实验数据很好的吻合,验证了模型的准确性,并用模型优化操作条件,得到适当的喷淋密度与降温速率可改善晶层生长不均的结论。分别对熔融结晶和精馏分离过程进行成本核算,结果表明结晶过程固定投资相比精馏低很多,且操作工况稳定,易于得到高纯产品,但能耗略高,因此结晶适用于小批量生产,精馏适用于大批量生产。

熔融结晶;对二甲苯;固液平衡;建模;成本核算

对二甲苯(PX)是用量最大的C8芳烃,是聚酯工业的重要原料,主要用于生产精对苯二甲酸或精对苯二甲酸二甲酯,进而生产聚酯[1]。分离混合二甲苯是生产对二甲苯的主要方法,混合二甲苯主要由对二甲苯、间二甲苯、邻二甲苯和乙苯组成。吸附分离工艺在当前国内外工业上应用较为普遍[2-4],由于对二甲苯的特殊对称性结构,使得其分子动力学直径相比其他异构体要小一些,从而被吸附剂选择吸附,达到分离的目的。但是混合二甲苯中还含有少量的甲苯,甲苯也可以通过分子筛内的微孔道被吸附,因此经过吸附分离后得到的对二甲苯纯度为95%,还含有5%的甲苯。

传统分离方法是采用精馏法来生产高纯度的对二甲苯产品[5-6],郭艳姿[7]采用分壁精馏塔分离对二甲苯吸附抽出液,任红锋等[8]对吸附分离系统精馏塔单元进行配套改造以提高对二甲苯的生产能力,但是精馏塔设备较为复杂,分离过程固定投资及维修成本高。

熔融结晶法具有生产设备简单、产物纯度高以及不需要添加中间溶剂等优点[9-10],且物料在低温下的腐蚀性相比高温条件要小,对设备的材质要求低,可降低固定投资。由文献[11-12]可知,对二甲苯与甲苯的熔点分别为13.26℃和–94.97℃,二者熔点差异较大,因此可以采用熔融结晶法分离对二甲苯与甲苯,本文就液膜结晶法分离对二甲苯与甲苯过程进行研究,为今后工业应用奠定基础。

1 理论

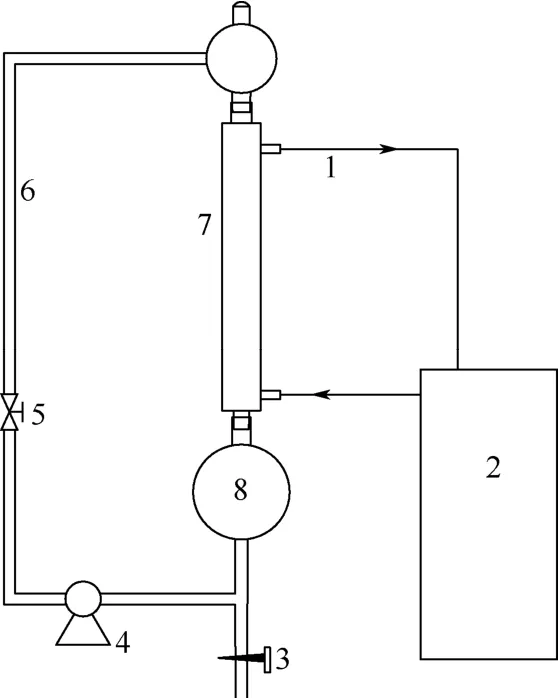

1.1 固液平衡

固液平衡是结晶分离过程的基础条件,可预估结晶过程的工艺条件,如结晶温度、最佳操作区域[13]。采用活度系数法对二元物系固液相平衡进行描述,其热力学基本方程如式(1)。

1.2 分配系数

结晶过程中会出现晶间包藏的情况,晶层整体分配系数K可以用来衡量熔融结晶过程分离的选择性,K的定义式[17]如式(3)。

ws为晶层平均杂质浓度,wf为初始料液中杂质的浓度。K值越小,说明分离效果越好[18]。

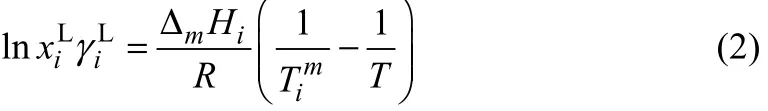

1.3 晶层建模

在液膜结晶过程中,过热的液膜料液在结晶器内管壁面上自上而下流动,冷却剂以一定的降温速率在外管内自下而上流动,如图1所示。当液膜被冷却到结晶温度以下时,则出现晶体。本文采用江建军[19]、姜晓滨等[20]提出的液膜结晶模型,并结合本体系的具体情况做了一些改进。对结晶器夹套内的冷却介质、内管壁面上的晶层、晶层前沿的液膜进行热量衡算,并借助圆筒壁面傅里叶传热方程进行求解。

图1 液膜结晶过程示意图

计算得到晶层厚度S和晶层生长速率G表达式分别如式(4)~式(7)。

式中,G0为初始晶层生长速率,τ为结晶时间,ν为冷却速率,ks、ρs、ΔHs分别为晶层的热导率、密度以及对二甲苯的结晶热,α1为料液的对流传热系数。jl为过热液膜的热流密度,ΔTl为料液的过热度。

2 实验部分

2.1 实验原料

实验所用的试剂如表1所示,纯度较高,无需进一步提纯。由DSC分别测得对二甲苯、甲苯的熔点和熔化焓,与文献[11-12]值基本一致。

表1 实验试剂

2.2 固液平衡测定

采用德国NETZSCH公司的Phenix-204型差式扫描量热仪(DSC)测量试样的固液平衡,仪器配备有液氮制冷系统,高纯N2(99.99%)作为吹扫气,操作温度范围为160~300K,升降温速率为5K/min。

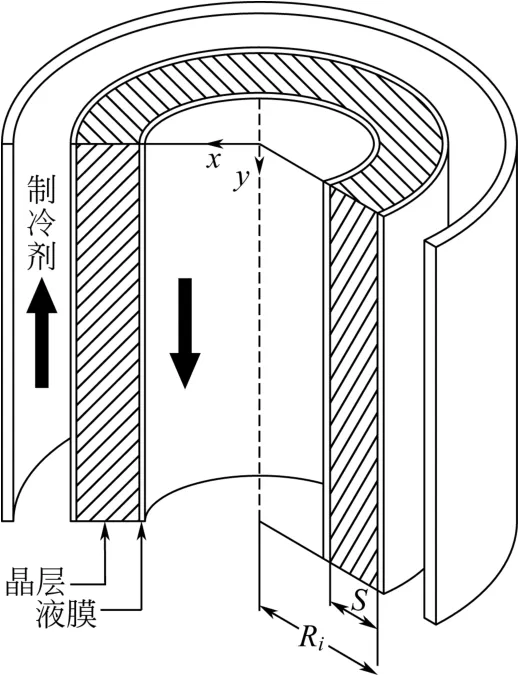

2.3 实验装置

实验装置如图2所示,主要由套管结晶器、低温恒温槽以及物料循环系统构成。结晶器选用玻璃材质,易于观察实验过程中结晶情况,管长1.2m,内管内径30mm,外夹套内径60mm。物料循环走内管,制冷剂走外夹套,调节恒温槽温度来实现对结晶器内物料结晶、发汗、熔化温度控制。

2.4 结晶和发汗过程

图2 实验装置图

将预先配制好的二元混合溶液(wPX=95%)加入结晶器中,开启泵进行物料管路循环,调节阀门开度的大小来控制物料流速,料液通过顶部分布器进入结晶器,呈液膜状流过器壁;之后开启恒温槽进行制冷剂循环,制冷剂初始温度比料液的结晶温度高2~3℃,以一定的降温速率给物料降温;当料液温度降到凝固点以下,出现晶体,待晶层生长到一定程度后停止料液循环,放出母液,开始升温发汗,排除包藏在晶层中的杂质;发汗过程结束,升温将晶层熔化,得到最终产品。实验过程中每隔十分钟记录一次物料槽液位的变化,并取样分析料液浓度的变化。

2.5 定量分析方法

实验中原料、产品、母液浓度的测定,采用北京北分天谱仪器有限公司生产的SP-3420型气相色谱仪、FID检测器,色谱柱为毛细管柱,柱型号为Carbowax-20M,柱长50m,柱内径为0.25mm;采用一阶程序升温,柱箱初始温度设为80℃,升温速度10℃/min,终止温度140℃,恒温1min;进样器,190℃;FID检测器,200℃;载气N2为30mL/min,空气为250mL/min,H2为30mL/min。进样方式为分流进样,分流比100∶1;进样量为0.2μL。采用浙江大学N2000色谱工作站,分析方法为积分峰面积归一法。

3 结果与讨论

3.1 固液平衡

由差示扫描量热法(DSC)测量得到的热谱图如图3所示。图3中第一个峰的位置不随组成改变而变化,表明对二甲苯与甲苯混合物系为二元低共熔物系[21]。

图3 对二甲苯-甲苯物系DSC热谱图

根据DSC热谱图画出的对二甲苯-甲苯固液平衡相图如图4所示,低共熔点组成为xPX=0.04,低共熔混合物熔点为174.80K。实验测量数据与文献[22]中数值基本一致,文献中采用的是合成法测量相图,但只测量了液相线,并没有说明固相线以及低共熔点组成与熔点。由方程(2)并采用NRTL活度系数模型对液相线进行关联,关联曲线如图4所示,模型计算值与实验值可以很好的吻合,表明所建立关联式的可靠性,可对混合物的结晶温度进行预测。

图4 对二甲苯-甲苯二元固液平衡相图

3.2 结晶分离结果

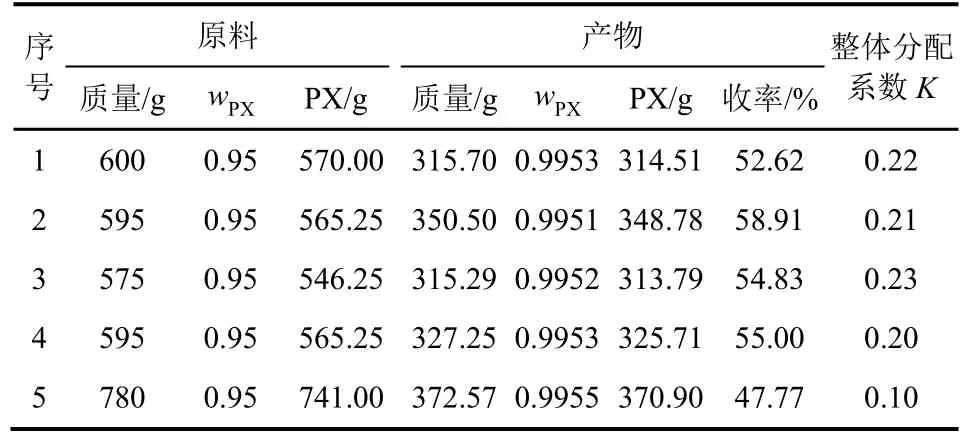

对相同组成的实验原料(wPX=95%),进行多次熔融结晶分离实验,每次结晶终温为–5~0℃,发汗终温为12.5℃左右,最终可得到纯度为99.5%以上的对二甲苯产品,产物收率为得到产品的质量与原料质量的比值,部分实验结果见表2。由于结晶器中晶层生长存在上薄下厚的现象,晶层较厚处很容易堵塞结晶管,从而阻碍晶体收率的增加,因此料液量过大时产物收率反而下降。可适当增大结晶管直径,在相同的结晶量下得到的晶层厚度较薄,传热热阻小且结晶空间增大。由相图计算理论上的晶体收率能达到80%以上,实验中结晶分离出的母液,可再作为原料生产高纯对二甲苯,以提高产物收率。

3.3 晶层建模

根据之前建立的液膜结晶过程数学模型,对实验过程进行求解,得到料液中甲苯质量分数、晶层平均厚度随时间的变化关系分别如图5(a)、(b)所示。

表2 实验分离结果

由图5可以看出,模型计算结果与实验测量数据吻合度很高,说明模拟得到的结果是可靠的,其中实验数据略低于模拟数据,可能由于模型中没有考虑物料对晶层的冲刷作用,以及测量操作过程中存在误差。

图5 实验数据与模拟结果对比图

在液膜结晶分离实验中,料液与冷却剂逆流接触,结晶器下端温度最低且下端的料液与冷却剂传热时间最长,因此在结晶器的下端晶体生长速率达到最大值,这一位置的晶层厚度增加最快,到达一定时间最终会堵塞结晶器,而此时结晶器的上部仍有许多结晶空间。由于这一问题的存在抑制了晶体收率的增加。实验中结晶管内晶层厚度分布模拟情况如图6(a)所示,可以看出晶层厚度在结晶器底部和顶部差异很大。改变不同的操作条件,发现减小物料的喷淋密度和降低降温速率可以改善这一情况,喷淋密度与降温速率值越小,晶层生长得均匀度越好,分别如图6(b)、(c)所示,但喷淋密度与降温速率不能过低,太低时物料与环境散热较为明显,造成能量浪费,因此结晶操作过程中应选择适宜的喷淋密度与降温速率。

对于结晶器工业放大应用,在结构设计时应根据工艺工况合理地设置结晶管的长度和内径,避免管径太小致使晶层生长不充分,或者管径太大造成空间浪费;操作中借助模型模拟结果选择适宜的操作参数,以得到稳定均匀的晶层生长过程和较高的收率;对原料处理量较大的场合,可开发类似于列管换热器结构的熔融结晶器,将多根液膜结晶管并列垂直安装在上下管板上,通过导流组件实现管内外膜状流动,并让物料和冷却剂同向并流换热,减小传热温差,这样有利于晶层均匀生长。

图6 晶层厚度随时间和轴向位置分布图

3.4 成本核算

精馏是目前工业上最常用的对二甲苯与甲苯分离方法,下面对比了熔融结晶与精馏分离过程的能耗和固定投资差异,以处理1t原料为基准,原料组成为wPX=95%,在达到同等质量产物的基础上分别计算两种分离过程的成本。

采用Aspen软件中的RadFrac模型模拟精馏塔内情况,要使塔底产品中对二甲苯的纯度大于99.5%,计算得塔顶所需冷负荷206kW,塔釜所需热负荷为262kW,冷却水按每吨2.8元计算,中压蒸汽按每吨180元计算。采用文献[23]中Guthrie费用关系式,对精馏塔的固定投资进行估算,结合Marshall&Swift指数修正和货币单位转换,得到塔体、塔盘及塔内件、换热器的成本估算式分别如式(8)~式(10)。

式中,Cost(C)为塔成本,D为塔径,H为塔高,Cost(plate)为塔盘以及塔内件成本,Hl为塔的有效高度,Cost(H)为换热器的成本。

熔融结晶过程需要的能量为冷量,由压缩机做功实现制冷,压缩机由电带动[24],蒸汽发电,过程能量最终转化为蒸汽的消耗量。对于中压火电厂,每千瓦时的电所消耗的蒸汽量一般为4kg;实验中冷却剂为乙二醇水溶液。结晶过程设备主要是玻璃管式结晶器,结构简单,无内件,加工制造方便。根据上述计算方法得到精馏与结晶过程各项费用,如表3所示。

表3 精馏与结晶成本核算

由以上数据可以看出,精馏过程设备复杂,要考虑塔盘结构的设计以及支撑装置,固定投资费用高;结晶过程的固定投资相对较低,设备简单,能耗略高,主要为蒸汽费用,过程冷却剂可循环使用,可能由于原料组成中对二甲苯质量分数占95%,熔融结晶过程是将大部分对二甲苯结晶出来,而精馏过程只需将小部分甲苯气化出来,能耗较少。若原料中甲苯组分增加,则相应的精馏能耗也增加,但结晶能耗则变化较少。

精馏分离过程中产物从塔釜出来,塔釜容易混入其他杂质从而造成产品不纯,而熔融结晶分离得到高纯产品是该工艺的一大优势;精馏运行过程中还有可能出现漏液、液泛、塔釜结焦[25-27]等问题,设备需要定期的维护与检修,相比之下,结晶过程操作工况较为稳定,设备易于放大;对本文分离的原料组成,精馏虽然能耗较低,但是设备加工及维护费占据总费用较大的比例。若生产过程是小批量生产,则选用熔融结晶过程较为合适;若是长期大批量生产,则可选用精馏分离工艺。此外,在今后工业应用中还可研发更节能大产量的结晶器,以降低能耗,使熔融结晶法分离对二甲苯与甲苯有着更广阔的适用性。

4 结论

(1)采用新型液膜熔融结晶法分离对二甲苯与甲苯混合物,实验可得到对二甲苯纯度为99.5%以上的产品,产物收率为50%~60%,证明了利用熔融结晶法分离提纯对二甲苯的可行性;并用NRTL活度系数模型对二元低共熔相图中液相线进行了准确描述。

(2)建立了液膜结晶过程的动态数学模型,可以较为准确地还原实验过程;利用模型模拟改变不同的操作条件,得到适当的喷淋密度与降温速率值,可改善晶层分布不均的问题,从而提高产物收率,对工业扩大化应用具有很好的指导作用。

(3)针对实验中的原料组成,对比了熔融结晶与精馏分离过程成本消耗,得到精馏过程设备及结构设计复杂,固定投资成本高,需定期维护检修,适用于大批量生产;结晶过程固定投资较低,设备简单且易于放大,操作工况稳定,有着广阔的应用前景,但能耗略高,适合小批量生产,在今后工业应用中可开发更节能高产率的结晶器来降低能耗,扩大熔融结晶法分离提纯对二甲苯的应用范围。

符号说明

D —— 塔径,m

G —— 晶层生长速率,m/s

G0—— 晶层初始生长速率,m/s

H —— 塔高,m

Hl—— 塔有效高度,m

ΔH —— 结晶潜热,J/kg

ΔmHi—— 熔化焓,J/mol

jl—— 过热液膜的热流密度,J/(m2·s)

K —— 晶层整体分配系数

k —— 热导率,W/(m·K)

R —— 摩尔气体常数,J/(mol·K)

s —— 晶层厚度,m

T —— 平衡温度,K

ΔTl——料液的过热度,K

v——冷却速率,m/s

w——质量分数,量纲为1

x——摩尔分数,量纲为1

αl——料液对流传热系数,W/(m2·K)

γ——活度系数,量纲为1

τ——晶层生长时间,s

ρ——密度,kg/m3

ψ——喷淋密度,kg/(m·s)

上角标

L——液相

m——熔点

S——固相

下角标

f——进料

i——组分i

s——晶层

[1] OTHMER K. Encyclopedia of Chemical Technology[M]. New York:John Wiley&Sons Inc,2007:1-20.

[2] 孔德金,杨为民. 芳烃生产技术进展[J]. 化工进展,2011,30(1):16-25. KONG D J,YANG W M. Advance in technology for production of aromatic hydrocarbons[J]. Chemical Industry and Engineering Progress,2011,30(1):16-25.

[3] BROUGHTON D B. Preprints-division of petroleum chemistry[J]. American Chemical Society,1983,28(4):1072-1079.

[4] 卢秀荣,劳国瑞,孙富伟. 对二甲苯吸附分离工艺技术进展[J]. 能源化工,2015(3):15-18. LU X R,LAO G R,SUN F W. Progress in adsorption technology for separation of paraxylene[J]. Energy Chemical Industry,2015(3):15-18.

[5] 伍川,王净依,陆俊跃,等. 对二甲苯分离提纯进展[J]. 南京工业大学学报(自然科学版),2002,24(3):106-110. WU C,WANG J Y,LU J Y,et al. Research progress on separation for para-xylene[J]. Journal of Najing Tech University(Natural Science Edition),2002,24(3):106-110.

[6] 王小妮,许云峰. 对二甲苯(PX)生产工艺介绍[J]. 中国信息化,2013(14):45-46. WANG X N,XU Y F. Introduction of paraxylene production technology[J]. ICHINA,2013(14):45-46.

[7] 郭艳姿. 分壁精馏塔分离对二甲苯吸附抽出液的工艺分析[J]. 现代化工,2013,66(6):117-122. GUO Y Z. Analysis of separating p-xylene adsorption extraction with dividing wall column[J]. Modern Chemical Industry,2013,33(6):117-122.

[8] 任红锋,李旭灿,谷立杰. ADS-47吸附剂在二甲苯装置吸附系统的应用[J]. 能源化工,2016(1):1-5. REN H F,LI X C,GU L J. Application of ADS-47 type adsorbent in adsorption system of xylene unit[J]. Energy Chemical Industry,2016(1):1-5.

[9] 贾春燕,尹秋响,张美景,等. 利用熔融结晶法进行芴的提纯[J].化工学报,2007,58(9):2266-2269. JIA C Y,YIN Q X,ZHANG M J,et al. Purification of fluorene by melt crystallization[J]. Journal of Chemical Industry and Engineering(China),2007,58(9):2266-2269.

[10] 陈亮,肖剑,谢在库,等. 对二甲苯结晶分离技术进展[J]. 现代化工,2009,29(2):10-14. CHEN L,XIAO J,XIE Z K,et al. Advances in p-xylene separation by crystalization[J]. Modern Chemical Industry,2009,29(2):10-14.

[11] 马沛生,夏淑倩,夏青. 化工物性数据简明手册[M]. 5版. 北京:化学工业出版社,2013:169. MA P S,XIA S Q,XIA Q. Concise manual of chemical properties data[M]. 5th ed. Beijing:Chemical Industry Press,2013:169.

[12] SHIAU L D,WEN C C,LIN B S. Separation and purification of p-xylene from the mixture of m-xylene and p-xylene by distillative freezing[J]. Industrial &Engineering Chemistry Research,2005,44(7):2258-2265.

[13] BEIERLING T,OSIANDER J,SADOWSKI G. Melt crystallization of isomeric long-chain aldehydes from hydroformylation[J]. Separation & Purification Technology,2013,118(1):13-24.

[14] MATOS F C D,COSTA M C D,BATISTA E A C. Binary solid–liquid equilibrium systems containing fatty acids,fatty alcohols and triolein by differential scanning calorimetry[J]. Fluid Phase Equilibria,2015,404:1-8.

[15] MATOS F C D,COSTA M C D,MEIRELLES A J D A,et al. Binary solid–liquid equilibrium systems containing fatty acids,fatty alcohols and trilaurin by differential scanning calorimetry[J]. Fluid Phase Equilibria,2016,423:74-83.

[16] 马沛生,李永红. 化工热力学[M]. 2版. 北京:化学工业出版社,2009:195. MA P S,LI Y H. Chemical engineering thermodynamics [M]. 2nd ed. Beijing:Chemical Industry Press,2009:195.

[17] 叶青,裘兆蓉,韶晖,等. 用降膜结晶法分离人造麝香的研究[J]. 化工进展,2004,23(11):1233-1235. YE Q,QIU Z R,SHAO H,et al. Purification of musk DDHI by falling film crystallization[J]. Chemical Industry and Engineering Progress,2004,23(11):1233-1235.

[18] BEIERLING T,RUETHER F. Separation of the isomeric long-chain aldehydes dodecanal/2-methylundecanal via layer melt crystallization[J]. Chemical Engineering Science,2012,77(1):71-77.

[19] 江建军. 液膜结晶过程的研究[D]. 天津:天津大学,1988. JIANG J J. A study on the process of liquid film crystallization[D]. Tianjin:Tianjin University,1988.

[20] JIANG X B,HOU B H,HE G H,et al. Falling film melt crystallization (I):Model development,experimental validation of crystal layer growth and impurity distribution process [J]. Chemical Engineering Science,2012,84:120-133.

[21] 卢咏琰. TDI熔融结晶过程研究[D]. 天津:天津大学,2006. LU Y Y. A study on the melt crystallization process of TDI[D]. Tianjin:Tianjin University,2006.

[22] LOHMANN J,GMEHLING J. Solid−liquid equilibria for seven binary systems[J]. Journal of Chemical & Engineering Data,2001,46(2):333-336.

[23] DOUGLAS J M. Conceptual design of chemical processes[M]. New York:McGraw-Hill,1988:211.

[24] 刘文婷. 1,8-桉叶油素的结晶及精馏提纯工艺研究[D]. 云南:昆明理工大学,2015. LIU W T. A study on the crystallization and distillation process of 1, 8-eucalyptol[D]. Yunnan:Kunming University of Science and Technology,2015.

[25] 李红海,姜奕. 精馏塔设备的设计与节能研究进展[J]. 化工进展,2014,33(s1):14-18. LI H H,JIANG Y. Research progress of design and energy-saving of distillation column[J]. Chemical Industry and Engineering Progress,2014,33(s1):14-18.

[26] 徐心杰,赵正权,敖广宇,等. 粗酚精制装置结焦分析及处理对策[J]. 山东化工,2016,45(5):91-92,96. XU X J,ZHAO Z Q,AO G Y,et al. Analysis and treatment measures on coking of crude phenol refining device[J]. Shandong Chemical Industry,2016,45(5):91-92,96.

[27] 任海伦,安登超,朱桃月,等. 精馏技术研究进展与工业应用[J]. 化工进展,2016,35(6):1606-1626. REN H L,AN D C,ZHU T Y,et al. Distillation technology research progress and industrial application[J]. Chemical Industry and Engineering Progress,2016,35(6):1606-1626.

Purification of p-xylene by melt crystallization

SHEN Shu,LI Shiyu

(School of Chemical Engineering,Tianjin University,Tianjin 300354,China)

Adsorption separation of mixed xylene can obtain p-xylene,but it still contains a small amount of toluene. A new separation process of p-xylene and toluene by melt crystallization was proposed. The solid-liquid equilibrium phase diagram of p-xylene and toluene was measured by differential scanning calorimetry(DSC). The experimental data showed that the binary system presented a eutectic point. On the basis of the solid–liquid equilibrium,liquid film crystallization experiments were carried out. It can obtain p-xylene products with the purity over 99.5%. The results indicated that it was feasible to separate p-xylene and toluene by melt crystallization. According to the experimental process,the dynamic mathematical model of liquid film crystallization was established. The model values agreed well with the experimental data,which verified the accuracy of the model. With the model optimization of operating conditions,the appropriate spray density and cooling rate can weaken the problem of uneven crystal layer growth. Cost accounting about melt crystallization and distillation separation processes was carried out respectively. The results showed that the fixed investment of crystallization was much lower than the distillation and operation conditions were stable. Crystallization was easy to get high purity products,but its energy consumption was slightly higher than distillation. Thus,the crystallization was suitable for small batch production,and the distillation was appropriate for high-volume production.

melt crystallization;p-xylene;solid-liquid equilibrium;modeling;cost accounting

TQ026.5

:A

:1000–6613(2017)05–1605–07

10.16085/j.issn.1000-6613.2017.05.007

2016-12-02;修改稿日期:2017-01-09。

国家自然科学基金委与中国石油联合基金重点项目(U1462206)。

沈澍(1992—),女,硕士研究生。E-mail:shens1633@163. com。联系人:李士雨,教授,研究方向为化工系统工程。E-mail:shyli@tju.edu.cn。