30CrMnSiNi2A超高强度钢真空电子束焊接工艺应用研究

庄明祥,李小曼,徐 梅,张兵宪,杨海欧

(1.中航工业西安飞机工业(集团)有限责任公司,西安 710089;(2.西北工业大学凝固技术国家重点实验室,西安 710072)

随着对航空装备性能要求的不断提高,大量先进材料和新型结构的选用给焊接技术提出了新的更高的要求[1]。真空电子束焊接(Electron Beam Welding, EBW)是在真空环境下,利用汇聚的高速电子流轰击工件接缝处所产生的热能,使被焊金属熔合的一种焊接方法。具有能量密度高、穿透能力强、焊缝深宽比大、焊接速度快、热影响区(Heat Affected Aonen,HAZ)窄、焊接变形小、电子束易受控等特点,并能有效地防止有害气体对焊缝的影响,改善焊缝的组织和性能[2-3],以其独特的优势满足了设计要求,在航空制造工程中得到越来越广泛的应用。

30CrMnSiNi2A超高强度钢在飞机机体制造中被广泛应用,主要用于飞机起落架、框体、襟翼滑轨等一些重要的承力结构。30CrMnSiNi2A超高强度钢的含碳量及合金元素含量都较高,焊接过程中液-固相区间较大,偏析严重,具有较大的热裂纹倾向。焊后由于淬火倾向大,容易在焊缝区和热影响区形成淬硬的马氏体,造成大的冷裂纹倾向,因而此类钢的焊接性较差[4]。采用传统的焊接方法需要较高的预热温度,严格控制其层间温度,焊接质量很难满足设计要求。国内文献主要集中在对该材料电子束焊接的基础性研究,而本文针对飞机机体大型构件的制造需求,研究了30CrMnSiNi2A超高强度钢电子束焊接接头的力学性能和焊缝组织形貌,优化了锁底对接型式的真空电子束焊接工艺,实现了在飞机机体产品的焊接,具有一定的工程应用价值[5-11]。

1 试验材料、设备及试验过程

1.1 试验材料

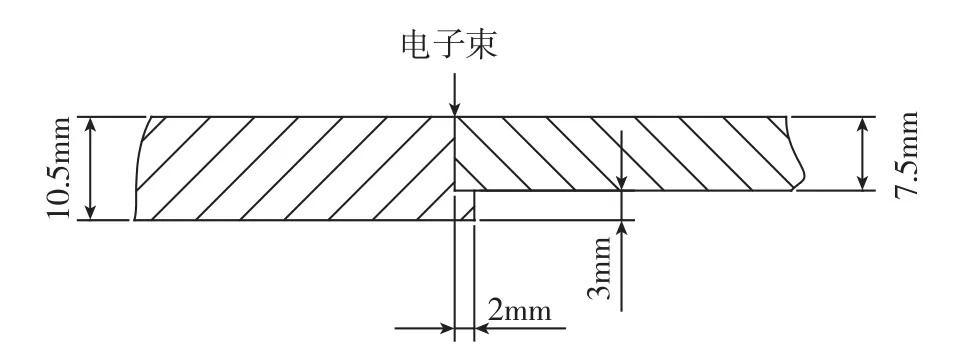

试验用原始材料为12mm厚30CrMnSiNi2A超高强度钢锻件板材,热处理状态为正火+高温回火态,经过机械加工后,试板的尺寸为150mm×75mm×10.5mm和150mm×75mm×7.5mm。

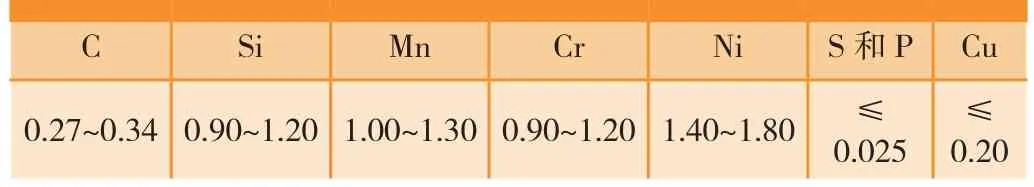

30CrMnSiNi2A超高强度钢成分如表1所示。

表1 试验材料30CrMnSiNi2A合金成分(质量分数)%

1.2 试验设备

试验设备使用法国泰克米特GENVOA98型真空电子束焊机,该焊机属中压型电子束焊机,最大加速电压70kV,最大束流值为714mA。

1.3 试验过程

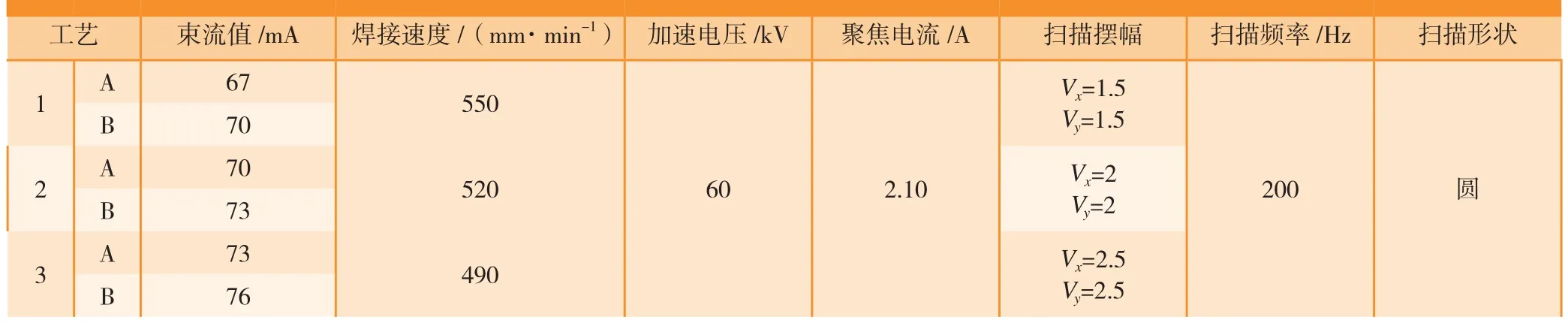

大量的焊接试验确定了阴极直径、加速电压、聚焦电流、扫描波形、扫描频率、焊接室的真空度等焊接工艺参数,重点研究了束流值、扫描幅值和焊接速度对焊缝形貌的影响,通过参数匹配,在保证熔深的前提下,实现不同的焊缝熔宽,焊接参数如表2所示。

2 焊接工艺分析

2.1 焊接性分析

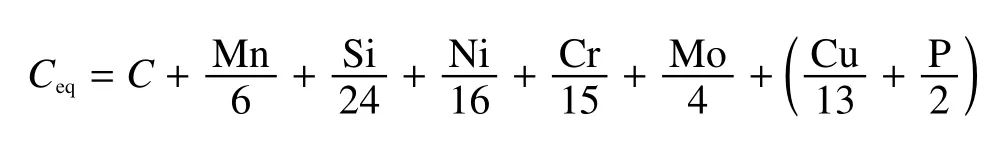

碳当量是以钢材中的化学成分判断钢材冷裂敏感性的一种指标。30CrMnSiNi2A超高强度钢属于中碳低合金调质钢,含碳量高,加入的合金元素也较多。根据美国焊接学会推荐的碳当量公式[12]:

可得出30CrMnSiNi2A超高强度钢试验材料的碳当量:Ceq=0.72%,说明其焊接性很差,研究表明该材料在焊接过程中容易出现淬硬组织,从而造成焊缝硬度高、脆性大,因此对焊接冷裂纹甚为敏感。传统的熔焊由于热源分散、熔池及热影响区保护不力、加热与冷却过程不均衡,从而使焊缝中H含量过高和焊接应力过大,最终产生裂纹。采用能量密度高、焊接速度快、焊接变形小、在真空环境下的电子束焊接,可以显著地降低焊缝对冷裂纹的敏感性,提高焊接的整体质量。

2.2 焊缝剖面形貌分析

试验采用的焊接接头形式如图1所示。

图1 接头形式Fig.1 Joint type

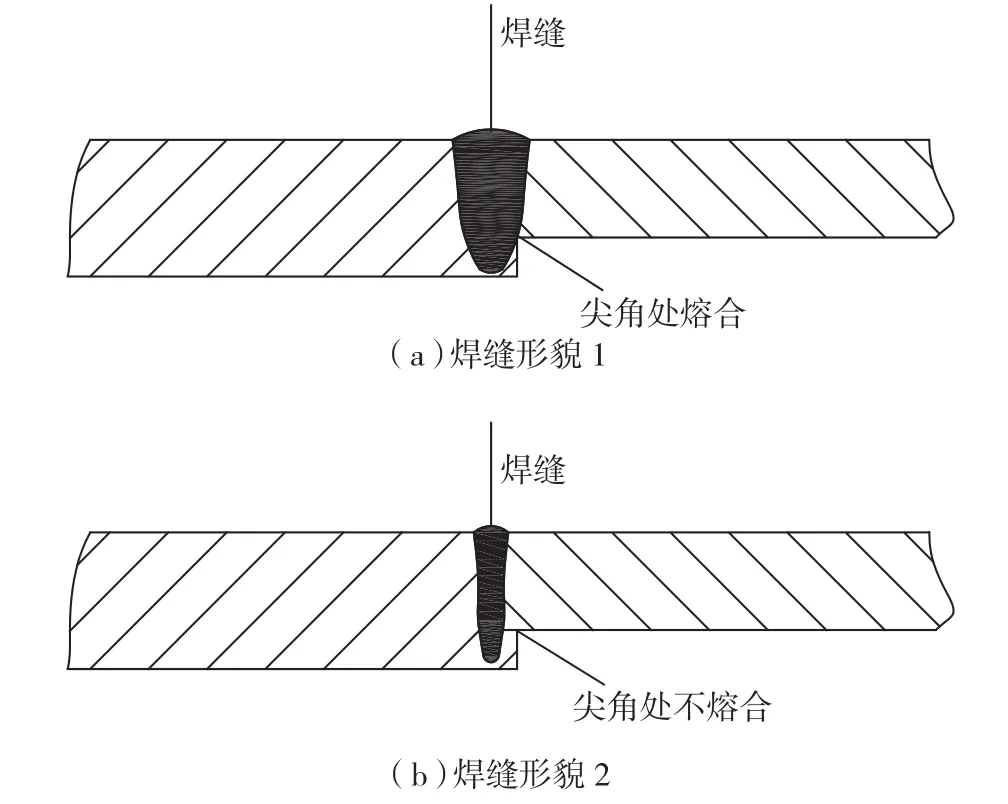

图2 焊缝形貌Fig.2 Weld profile

表2 30CrMnSiNi2A 钢电子束焊接工艺参数

从结构功能的角度来看,把2mm宽的锁底宽度全部熔合,即达到图2中焊缝形貌1的形式,属于最理想状况,优势在于尖角处的疲劳源/裂纹源消失,缺点是焊缝宽度增大,接头热输入增加,从而导致焊接变形增大、接头性能有所下降。而从接头的性能来看,图2中焊缝形貌2是最佳选择,优势在于焊缝窄、热影响区小,力学性能相对提高;缺点是未熔合的锁底宽度可能成为疲劳源,对飞机安全造成一定的威胁。通过大量的焊接试验,在保证锁底部分不焊透的前提下,全部熔合锁底宽度无法实现,最终选择为尽量减小未熔合的锁底宽度,控制在0.5~0.8mm范围内。

2.3 预热焊与消除焊接应力的选择

通过焊接工艺试验,选用合理的预热焊对焊缝成形和提高焊缝质量作用明显,尤其是抑制冷裂纹的产生。试验采用较小热输入的焊接参数进行电子束预焊,预焊的目的是预热和对焊接部位进行封焊,预焊一般选用正式焊接束流值的1/2进行施焊。在焊后0.5h内进行高温回火以消除焊接应力,加热温度为650℃左右,保温1h后空冷。

3 试验结果与分析

3.1 金相分析

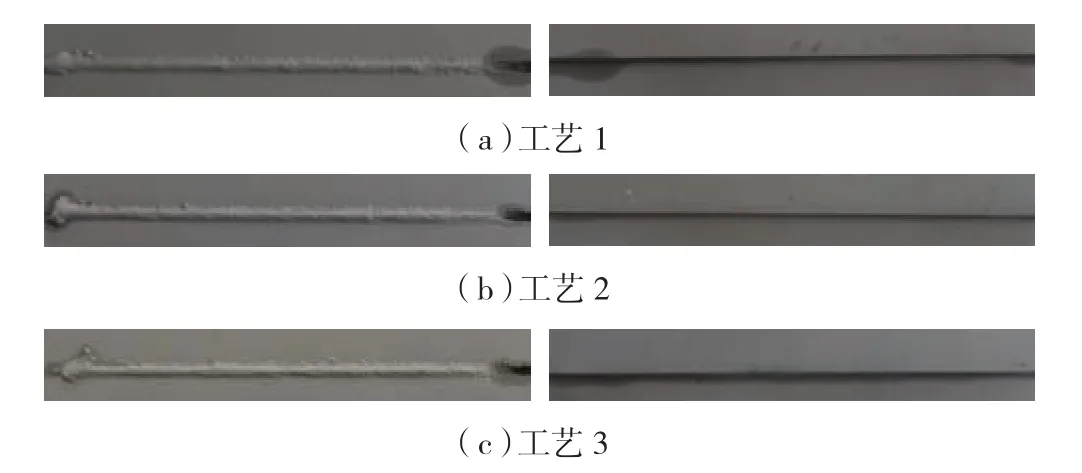

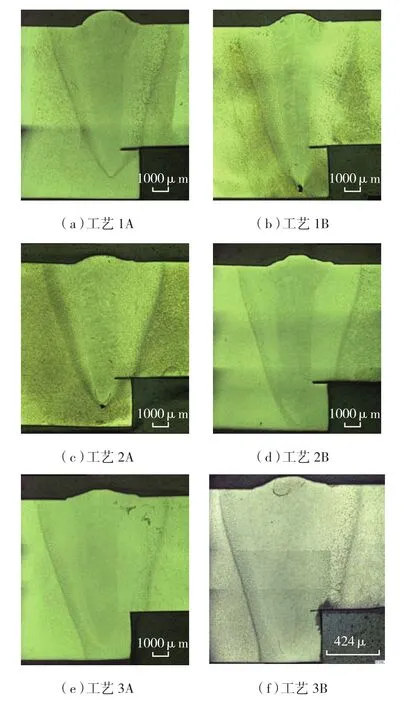

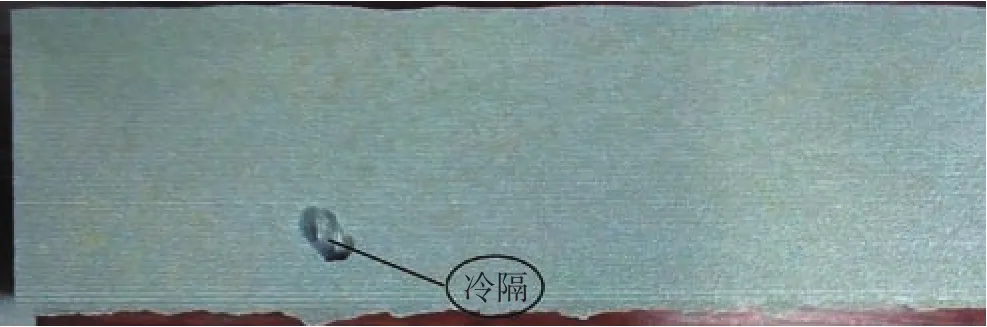

从30CrMnSiNi2A超高强度钢6组工艺参数对应的焊缝外观与横截面形貌(见图3~图4)可以看出:图3(a)~(c)焊缝正面成形非常好,焊缝宽度一致,鱼鳞纹分布均匀,无咬边。图4(a)的焊缝截面形态为钉子状,底部形态较尖锐,且焊缝底部距离材料边缘还有一段距离,焊接熔深明显不足;当扫描幅值相同时,随着束流值的增加,焊缝熔池深度明显增加,但是焊缝底部形态仍然较尖锐,可见束流值的大小影响熔池深度,束流越大,熔池越深,同时对比图 4(c)~(d)和图(e)~(f),可以得到同样的结论。除了束流值对焊缝熔深的影响外,扫描幅值对对焊缝形貌也有很大的影响,对比图4(b)与(c)、图 4(d)与(e),在束流值相同时,适当降低焊接速度,增加扫描幅值,可以发现焊缝形态有一定的改善,特别是焊缝底部由尖锐趋于圆滑,随着扫描幅值的继续增大,焊缝形态有明显的变化,焊缝底部更加圆滑,整体形态也较为理想,可见扫描幅值的大小对焊缝形态的影响效果显著。但随着扫描幅值的增加,在保证焊缝熔深的前提下,焊接过程往往需要增加束流值,适当降低焊接速度,继续加大焊接热输入量。图3(a)~(b)出现了类似气孔的缺陷,产生气孔的原因主要有:(1)焊缝快速凝固过程中母材溶解的气体来不及溢出;(2)凝固过程中,由于液态金属体积收缩引起的收缩孔,也叫冷隔,如图5所示,于是图3(c)继续增加了扫描幅值、降低了焊接速度,如此有益于熔池气体的溢出和避免冷隔的形成。从6组金相照片(见图4)来看,焊缝铸区外观呈不对称状,其原因主要是不等厚锁底对接,焊接过程接头散热不对称。

图3 30CrMnSiNi2A 超高强度钢电子束焊缝外观形貌(焊缝正面与背面)Fig.3 Appearance shape of 30CrMnSiNi2A ultra-high strength steel (front and back) by EBW

图4 30CrMnSiNi2A 钢电子束焊缝横截面形貌Fig.4 Cross section shape of 30CrMnSiNi2A steel by EBM

综合考虑焊缝熔深、截面形貌和内部缺陷的控制,最终选取了图4(e)对应的焊接工艺参数进行电子束焊接,得到了较为理想的焊缝形貌(近似钟罩形),并经X光和磁粉探伤,结果完全满足GJB 1718A-2005中I级焊缝的要求。

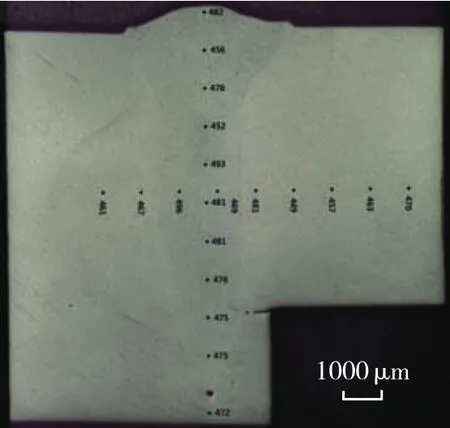

焊态下的焊缝微观组织形貌金相照片如图6所示,焊缝区域组织以粗大的板条马氏体为主,并有少量的残余奥氏体。这是因为电子束焊接热量集中,峰值温度很高,而对于30CrMnSiNi2A超高强度钢材料其AC3大约在800℃,在其奥氏体化过程中,奥氏体长大速度非常快,由于在高温区保持时间很短,之后的快速冷却使这种粗大的奥氏体组织过冷后形成了板条状马氏体组织,但是仍有少数奥氏体由于来不及转变而残留下来,形成了板条状马氏体+残余奥氏体的组织。

图5 EBW焊接缺陷——冷隔形态Fig.5 EBW weld defect—cold shut

图6 焊态下焊缝处高倍光学显微金相组织Fig.6 Optical metallographic morphology of welding beam without heat treatment

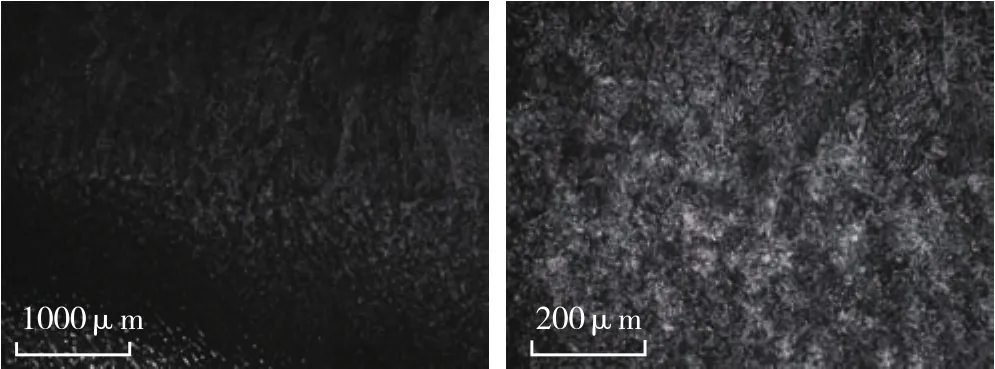

经过900℃油淬加低温回火的焊缝组织形貌照片如图7所示,在扫描电镜下,焊缝和热影响区的显微组织主要为回火马氏体和残余奥氏体。观察发现热影响区的组织较母材和焊缝区域的组织晶粒稍微增大,焊缝和热影响区相比,组织细且均匀[13]。仔细对比会发现焊缝和热影响区的晶粒排布有一定的方向性,而母材没有,排布无序,出现这种方向性的原因在于焊接和冷却过程中晶粒生长的方向受温度梯度和焊接方向的影响,晶粒以焊缝中心为分界线,向焊缝两侧横向生长,从而使得晶粒排布出现一定的方向性。

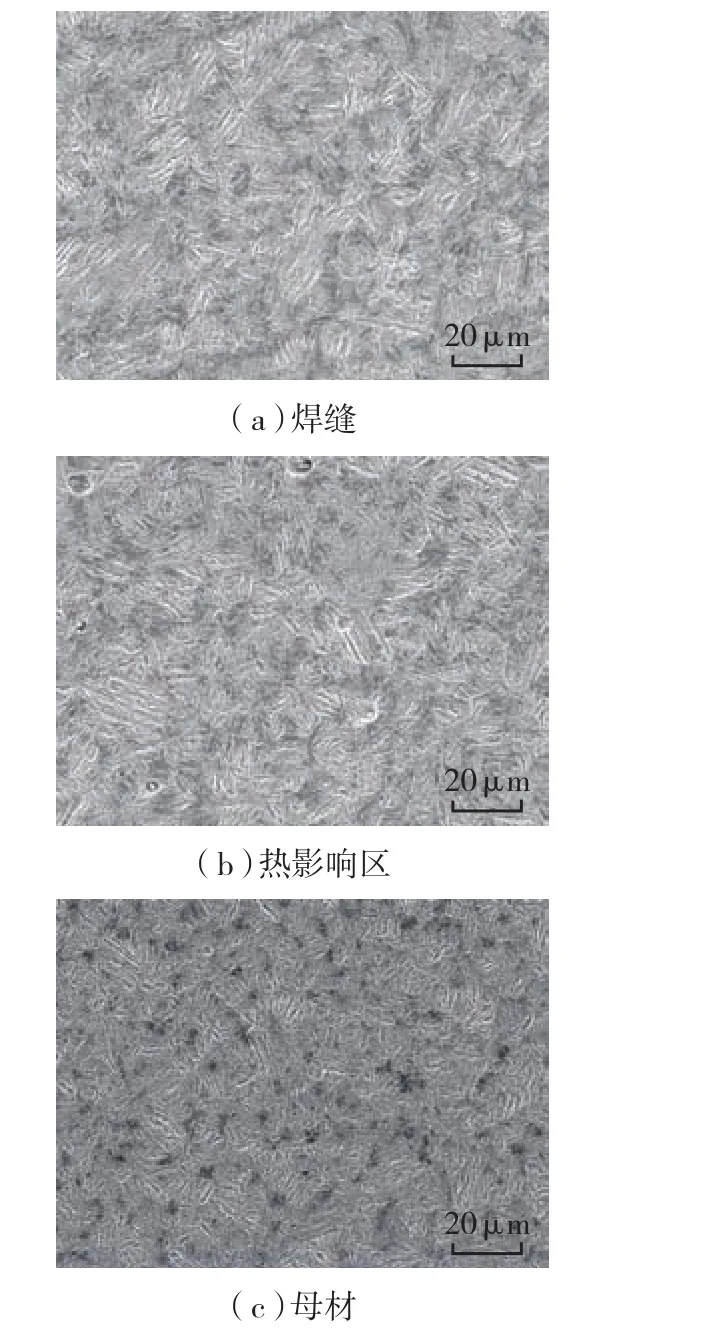

3.2 显微硬度

材料经调质热处理(淬火至σb=(1670±100)MPa)后显微硬度测试结果如图8所示,在焊缝中线沿深度方向上,焊缝区域的显微硬度值分布没有明显区别;在焊缝宽度方向上,焊缝区域的显微硬度略大于母材处,由于试验取点数量较少,所以对HAZ区域的显微硬度难以分析。

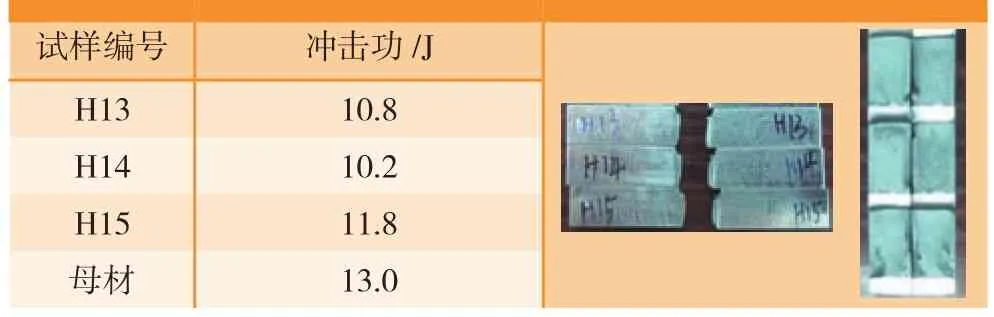

3.3 机械性能

采用工艺3A焊接并调质热处理后进行了常规力学性能检测,试验结果如表3、表4所示。母材要求热处理后的抗拉强度为(1670±100)MPa。拉伸试件均断在母材处,说明断裂处的拉伸应力大于母材的抗拉强度,焊接接头的拉伸性能优于母材,冲击性能达到母材的78.5%。

图7 调质热处理后扫描电镜下接头组织Fig.7 Microstructures of the EBM joints under the SEM after tempering heat treatment

图8 工艺3A接头显微硬度Fig.8 Microhardness of process 3A

表3 接头拉伸试验结果

3.4 工程产品的焊接

采用EBM工艺得到的飞机机体零件如图9所示。零件为腔体结构,焊缝在上下表面呈对称分布,每条焊缝均为封闭型平面焊缝,现已将此焊接工艺成功应用于该零件的焊接。

表4 接头冲击试验结果

图9 采用EBM工艺得到的机体零件Fig.9 Airframe parts by EBM

4 结论

(1)通过焊接工艺试验,得出工艺3A为最佳的焊接参数,焊接接头经X光和磁粉探伤检测满足I级焊缝要求。

(2)焊态下焊缝的组织主要以粗大板条马氏体组织为主,并有少量的残余奥氏体。经调质热处理后焊缝和热影响区的显微组织主要为回火马氏体+残余奥氏体。热影响区的组织较母材和焊缝区域的组织晶粒稍微增大,焊缝和热影响区相比,组织细且均匀。焊缝和热影响区的晶粒排布有一定的方向性。

(3)焊接接头在调质热处理后的强度优于母材强度,σb达到1680MPa以上,且均断在母材,冲击性能达到母材的78.5%,焊缝显微硬度略高于母材。

(4)已将此焊接工艺成功地应用于飞机机体产品的焊接。

[1]李晓红.先进焊接技术在航空制造工程中的应用[J].航空制造技术, 2008(13) : 26-29.

LI Xiaohong.Application of advanced welding technique in the aviation industry[J].Aeronautical Manufacturing Technology, 2008(13): 26-29.

[2]窦政平, 谢志强, 裴秋生,等.45CrNiMoVA钢真空电子束焊[J].焊接学报, 2005, 26(8):73-76.

DOU Zhengping, XIE Zhiqiang, PEI Qiusheng, et al.Research on vacuum electron beam welding of 45CrNiMoVA steel[J].Transactions of the China Welding Institution, 2005, 26(8):73-76.

[3]张兵宪,朱增辉, 庄明祥, 等.焊接技术在大飞机机体研制中的应用及展望[J].航空制造技术, 2013(22):45-48.

ZHANG Bingxian, ZHU Zenghui, ZHUANG Mingxiang, et al.Application and prospect for welding technology in the large aircraft fuselage developing[J].Aeronautical Manufacturing Technology, 2013(22) :45-48.

[4]《航空制造工程手册》总编委会.焊接[M].北京:航空工业出版社, 1996.

General Aviation Manufacturing Engineering Handbook Editorial Board.Welding[M].Beijing: Aviation Industry Press, 1996.

[5]虞文军,李飞,邵绪分.30CrMnSiA 钢电子束焊接接头低周疲劳性能研究[J].航空制造技术, 2011(6):81-83.

YU Wenjun, LI Fei, SHAO Xufen.Study on low-cycle fatigue behavior of electron beam welding joint of 30CrMnSiA steel[J].Aeronautical Manufacturing Technology, 2011(6):81-83.

[6]陈芙蓉,霍立兴,张玉凤,等.焊后热处理对30CrMnSiNi2A钢电子束焊接件疲劳行为的影响[J].机械强度, 2002, 24(3):429-432.

CHEN Furong, HUO Lixing, ZHANG Yufeng, et al.Effects of post heat treatment on fatigue crack behavior of electron-beam-welded 30CrMnSiNi2A steel[J].Journal of Mechanical Strength, 2002, 24(3): 429-432.

[7]KAUR A, RIBTON C, BALACHANDARAN W.Electron beam characterisation methods and devices for welding equipment[J].Journal of Materials Processing Technology, 2015, 221:225-232.

[8]PENG Y, WANG K H , ZHOU Q, et al.Beam quality test technology and devices of electron beam welding[J].Vacuum, 2011,86(3):261-266.

[9]SEBASTIANO T, FABIO N , MARCELLO D M.Electron beam welding and post-weld treatments of steel[J].Journal of Materials Science Letters, 1996,15(10):827-830.

[10]HWANG J R,CHANG H H.Study on threshold fatigue crack growth characteristics of electron beam welding in AISI 4130 steel[J].Engineering Fracture Mechanics, 1993, 45(4):519-527.

[11]CHEN F R, HUO L X, ZHANG Y F, et al.Effects of electron beam local post-weld heat-treatment on the microstructure and properties of 30CrMnSiNi2A steel welded joints[J].Journal of Xiamen University,2002,41(S1):412-417.

[12]KOU S.焊接冶金学[M].闫久春, 杨建国,张广军,译.北京:高等教育出版社, 2012.

KOU S.Welding metallurgy[M].YAN Jiuchun, YANG Jianguo,ZHANG Guangjun, trans.Beijing: Higher Education Press, 2012.

[13]张莉, 张玉凤, 霍立兴, 等.30CrMnSiNi2A超高强度钢焊接接头热处理后的组织与性能[J].焊接学报, 2002, 23(1):73-75, 84.

ZHANG Li, ZHANG Yufeng, HUO Lixing, et al.Microstructure and properties of 30CrMnSiNi2A steel electron beam welded joints[J].Transactions of the China Welding Institution, 2002, 23(1):73-75, 84.