机器人钻铆系统铆接单元及工艺技术

(中国航空制造技术研究院数字化制造航空科技重点实验室,北京100024)

随着现代航空产品装配技术的发展,自动铆接技术有了很大进步,在航空产品制造中的应用已经达到了一个新的水平。自动钻铆机通常用于铆接结构简单、开敞性好的翼面类零部件的钻铆,这是由其结构形式决定的,使用受到很大限制[1]。

机器人钻铆系统既能用于飞机壁板类、翼面类等开敞性好的组、部件的自动制孔和铆接等装配作业,沿纵向长距离移动,完成对飞机各个部分钻铆加工而无需移动工件[2],也可以针对复杂装配环境下的部件预先规划路径,大大提高钻铆效率、安全性及稳定性[3]。系统采用智能控制、视觉图像处理等技术,实现多机器人协调操作、最优路径规划和精确定位;系统可以安装位移、振动、温度等传感器,实时感知当前的刀具、工件以及系统的工作状态,并进行实施分析,根据分析结果优化钻铆工艺参数,进行精度补偿,进而实现精确装配。

美国EI公司与空客联合设计了一套机器人钻铆系统O.N.C.E,用于波音F/A-18E/F的机翼后缘襟翼的钻孔和锪窝。德国Brotje公司研发的RACE机器人钻铆系统,由两台KUKA机器人即末端执行器组成,应用于A320/A340中部分壁板结构的装配,结合末端执行器实现自动制孔、自动送钉、自动铆接等[4]。意大利B&C公司机器人钻铆设备已成功应用于飞机的机翼、机身、舱口、尾翼等的加工及机身对接加工。美国GEMCOR公司研制的有关机器人用于钻铆工作的系统,应用双机器人实现对加工部件的调姿,再配合C型钻铆机,实现飞机部件的钻铆。

目前,国外自动钻铆的研究向机器人、柔性工艺装备、全自动钻铆机并配合激光测量等组成柔性自动化装配系统方向发展[5]。国内机器人制孔设备已有一定应用,而机器人制孔与铆接的结合还在研制和探索阶段。随着钛合金、复合材料等在飞机制造中所占比例的增大,传统铆接工艺已经难以满足新材料的要求。国内飞机装配铆接以手工铆为主,工人在工件两侧分别使用手持风动铆枪及顶铁的方式进行铆接,体力消耗大,铆枪噪音大,工作条件恶劣,铆接质量不能保证[6]。

1 机器人钻铆系统

1.1 机器人钻铆系统构成

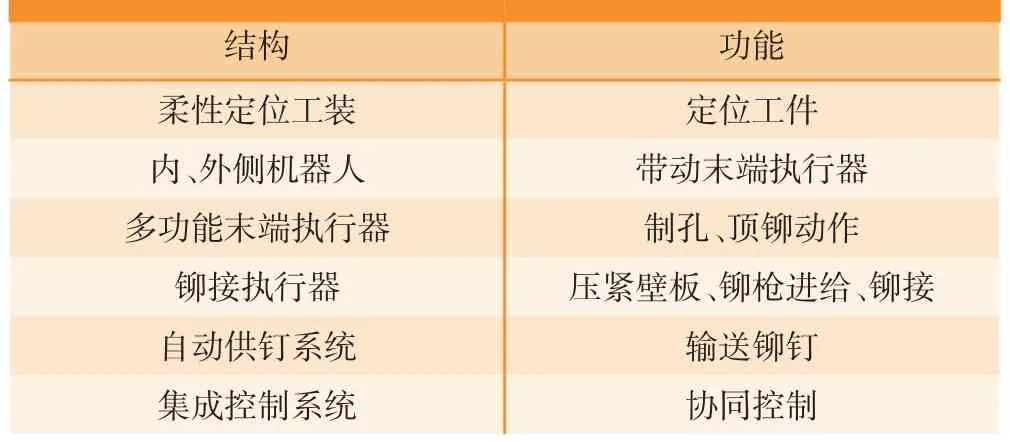

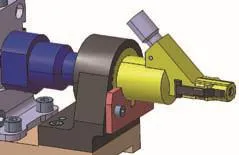

飞机壁板机器人钻铆系统包含蒙皮柔性定位工装、对称布置在蒙皮柔性定位工装两侧的机器人、蒙皮外侧机器人持有的集制孔、铆接、送钉等功能一体的多功能末端执行器、内侧机器人持有的铆接单元、集成控制系统、自动供钉系统等[7],机器人钻铆系统如图1所示,机器人钻铆系统结构功能如表1所示。

1.2 机器人钻铆系统铆接单元工艺流程

铆接是在外力作用下使铆钉靠铆接单元两侧同时作用产生弹塑性变形,形成铆钉墩头。铆接单元一侧为铆枪,另一侧为顶铁,正铆通常为铆枪在钉杆侧,顶铁在钉头侧。在基于机器人的铆接单元中,两侧压力脚将蒙皮、长桁压紧,铆接单元移至钉孔处,与另一侧铆枪配合进行铆接。

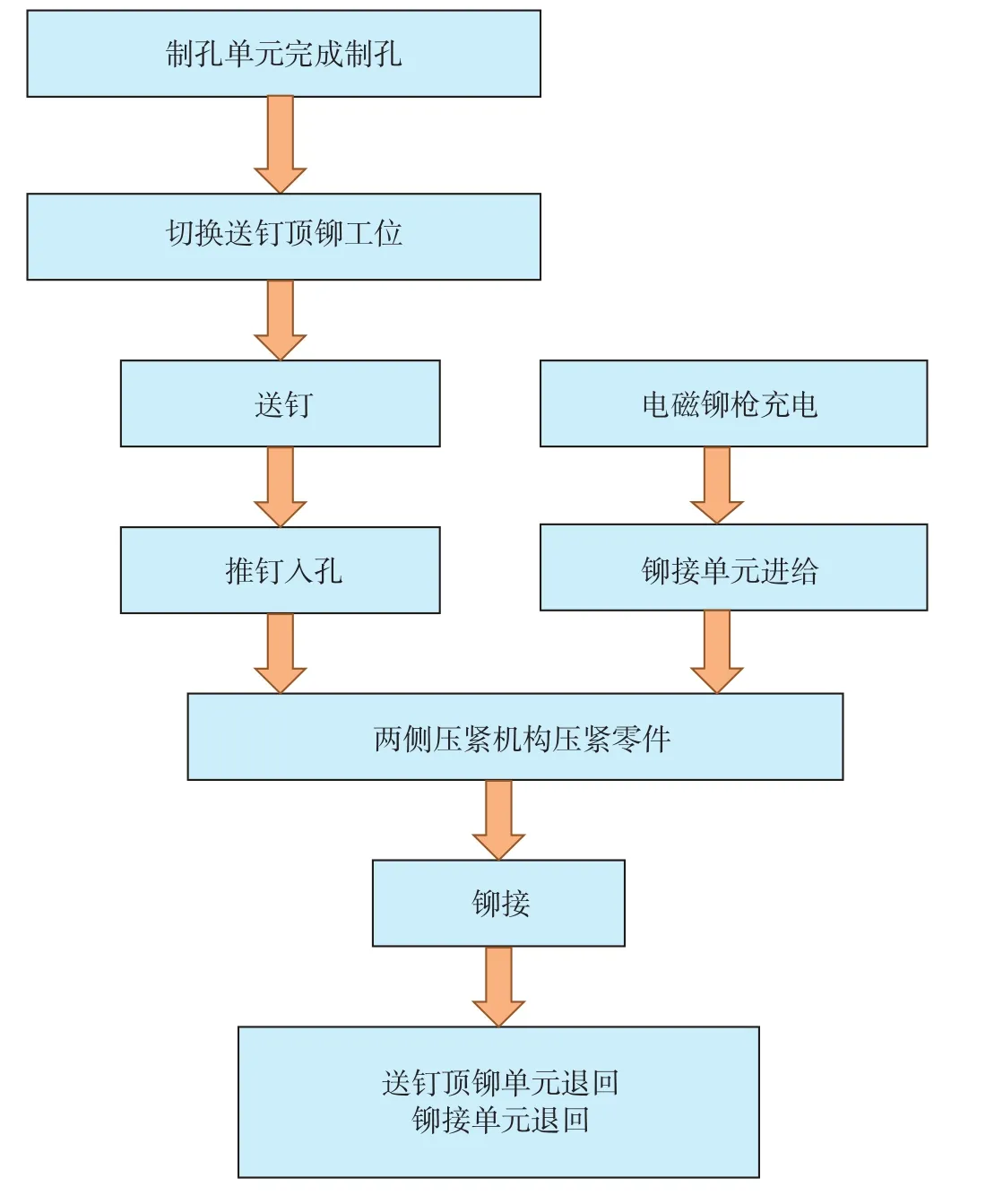

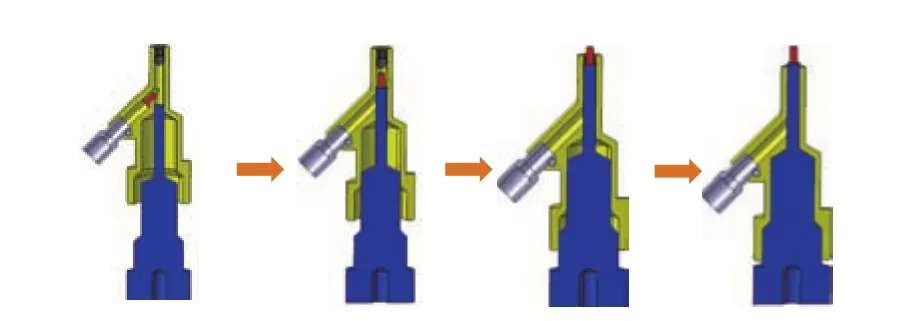

根据以上工序分析,机器人钻铆系统铆接工艺流程如图2所示。蒙皮外侧顶铁将推入钉孔的铆钉钉头顶紧;蒙皮内侧铆枪进给并铆接,即外侧多功能末端执行器完成送钉、插入和支撑的作用,内侧铆枪与铆枪进给机构进给并提供压铆力。顶铆上钉装置安装在一台机器人的末端执行器上,居于铆钉头一侧;铆接单元安装在另一台机器人的末端执行器上,居于铆钉杆一侧。

2 机器人钻铆系统铆接单元

2.1 铆枪工艺性匹配

电磁铆枪后坐力小,对机器人的铆接冲击力小,适用于机器人钻铆系统[8]。另外,电磁铆枪动力头以电为动能,可灵活配置高低能量,也容易实现自动化控制。针对铆钉材料、夹层厚度、铆钉直径等参数开展工艺试验,通过铆接力测试装置测试所需铆接力,进而确定铆接电压等工艺参数。

图1 机器人钻铆系统Fig.1 Robot drilling riveting system

表1 机器人钻铆系统结构及功能

图2 机器人钻铆系统铆接工艺流程Fig.2 Riveting process flow of robot drilling and riveting system

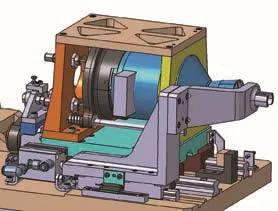

图3 铆接单元铆接端Fig.3 Riveted part of riveting unit

2.2 铆枪进给

电磁铆枪进给机构如图3所示,在铆钉杆侧(即蒙皮内侧)机器人上,其前端的压紧装置和另一侧多功能末端执行器上的压力脚同时压紧工件,消除夹层间隙,铆接单元进给,电磁铆枪完成铆钉的铆接成形。

因此,电磁铆枪的进给位置的准确性直接决定了铆钉墩头成型质量,必须着重分析影响提高进给位置精度的主要因素:铆枪后坐力、进给导向、壁板压紧。

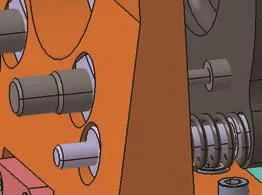

(1)铆枪后坐力的缓冲。铆枪铆接时产生的后坐力由铆接力测试装置测出,通过缓冲组件吸收铆接过程中电磁铆枪的后坐力,保证铆接后坐力对机器人的冲击足够小,尽量减少对机器人的位置精度的影响,提高电磁铆枪进给位置的准确性。后坐力缓冲措施如图4所示,主要有进给机构导向杆上加入弹簧,缓冲后坐力;进给机构后段加入缓冲柱吸收部分铆接后坐力。另外,电机也可提供铆接动力头的进给动力,并对动力头后坐力进行缓冲,将铆接过程冲击力降到最小。

(2)进给机构导向。为保证铆接时的垂直度,铆枪进给机构具有导向功能,提供电磁铆枪的直线进给。进给机构通过导向杆穿过铆枪后支座的耳片结构支撑铆枪的后段,起导向作用,通过直线进给机构驱动铆枪进给。

(3)壁板压紧。壁板压紧装置主要与另一侧机器人的压紧单元配合压紧工件,消除工件的夹层间隙。因此,蒙皮外侧机器人获取工件的定位信息及法向信息,控制系统同步控制两台机器人带动末端执行器靠近工件,两侧压紧单元同时通过力控制压紧工件。气缸通过节流阀控制驱动力,避免壁板工件受损。此外,压紧装置与铆枪进给装置的进给轴独立运动,压紧装置的位移可以实时反映铆接过程工件的变形,作为铆枪进给轴的补偿信号,保证铆枪进给位置的同时,确保壁板的表面光滑度。

2.3 铆钉输送及顶铆

机器人钻铆系统,制孔单元完成壁板制孔后,铆接单元应将推入铆钉孔的铆钉顶紧,配合铆枪及进给机构完成铆钉的铆接成型,实现顶铆功能,铆钉输送及顶铆机构如图5所示。

解决机器人钻铆系统铆接单元铆钉输送与顶铆技术,需要解决铆钉夹持、顶铆稳定、送钉稳定等问题。

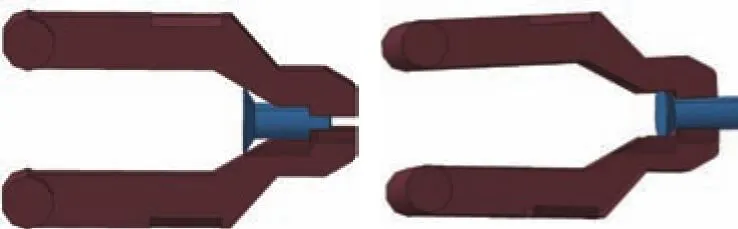

(1)夹钉。将铆钉顺利推入已制好的铆钉孔中,夹钉的稳定性至关重要。采用活动夹爪结构夹持铆钉,两夹钉爪镶嵌在上钉器弧形槽口内,通过橡胶圈箍在送钉器上。夹钉爪的后端为轴结构,在无约束的情况下,夹爪均可以其后端为轴转动,如图6所示。夹爪上的橡胶圈对夹钉爪的约束力使得夹爪实现预定位,夹钉爪的前端为半筒形结构,夹钉爪开口尺寸与铆钉公称直径为间隙配合,夹钉爪夹持并导向定位铆钉。铆钉杆推入铆钉孔后,夹持件打开,使得钉头顺利顶出夹钉爪。顶铁推钉至铆钉孔内,直至夹钉爪被顶铁撑开,且开口尺寸大于铆钉钉头端的最大尺寸,使铆钉能够顺利被顶出。

通过上述方法,铆钉输送和顶铆功能集成在同一工位上,实现了末端执行器的小型化。上钉顶铆机构在插钉后立即顶紧钉头端,也解决了机器人自动铆接时,插入装配孔(间隙配合)内的铆钉向下倾斜受重力作用易滑落的问题。

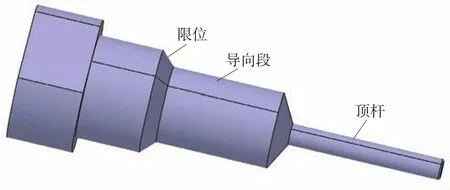

(2)顶铆。顶铆顶杆末端直径根据钉头直径确定,推送铆钉并顶紧,辅助电磁铆枪铆接成形。顶铁前端与送钉管道的内径为间隙配合,送钉器对顶铁起导向定位作用。

顶铁承受较大的力,如图7所示,其结构却细长,属于该机构的薄弱环节,对顶铁进行“屈曲”分析,保证其处于稳定平衡状态。顶杆与送钉器之间加弹性元件,以此来缓冲顶杆及气缸承受的冲击力,提高顶铆装置的稳定性。

图4 缓冲措施Fig.4 Buffer measures

图5 上钉顶铆端Fig.5 Sending rivet and holding out riveting

图6 铆钉夹持Fig.6 Gripping rivet

图7 顶铁Fig.7 Iron for holding out riveting

(3) 送钉。送钉管接头连接柔性输钉管道和上钉器,铆钉在气动力作用下沿管道到达机器人多功能末端执行器的上钉顶铆机构处,为了保证装配的准确性,输钉管与上钉顶铆机构对接是关键。将管道直接斜插进顶杆运动的送钉器腔,锁紧销连接,使铆钉能顺利进入送钉器的钉膛处,同时不阻挡顶杆通道。靠近送钉管接头的吹钉管处安装传感器,检测铆钉通过后,送钉管停止送钉[9],如图8所示。

送钉管接头直接斜插入送钉器腔,其最佳角度需通过计算与工艺试验确定[10],且对柔性送钉管道的直径有一定要求。

3 机器人钻铆系统铆接单元验证试验

利用机器人钻铆系统对模拟件进行机器人钻铆试验,验证机器人钻铆系统铆接单元有效性和稳定性,铆接单元工艺试验如图9所示,验证试验步骤如下。

步骤1:将机身中段前上壁板模拟件(包含蒙皮、垫板、长桁、框缘、补偿片、角片等)安装在模拟件定位工装上,长桁与蒙皮用铆钉预连接,每隔约300mm预制基准孔。

步骤2:初始化机器人数字化钻铆系统。

步骤3:利用照相测量仪器确定基准孔的孔位,根据基准孔计算制孔孔位。

步骤4:将两侧的机器人均移动到制孔区域,利用末端执行器上安装的多个激光测距仪测量制孔孔位的法向。

步骤5:根据制孔孔位的法向测量结果,调整机器人的制孔、铆接单元的轴向;分别从两侧压紧长桁和蒙皮,启动吸尘、制孔、送钉和铆接。

步骤6:末端执行器回零。

步骤7:将两侧的机器人均移动至下一制孔区域。

本次试验用铆钉牌号为HB 6298-2002,墩头成形标准依据HB/Z 223.3-2003,满足铆接工艺要求为4.0mm铆钉的墩头直径为6.0±0.4mm,墩头高度≥1.6mm。试验部分数据如表2所示。

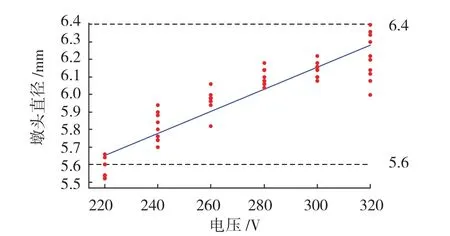

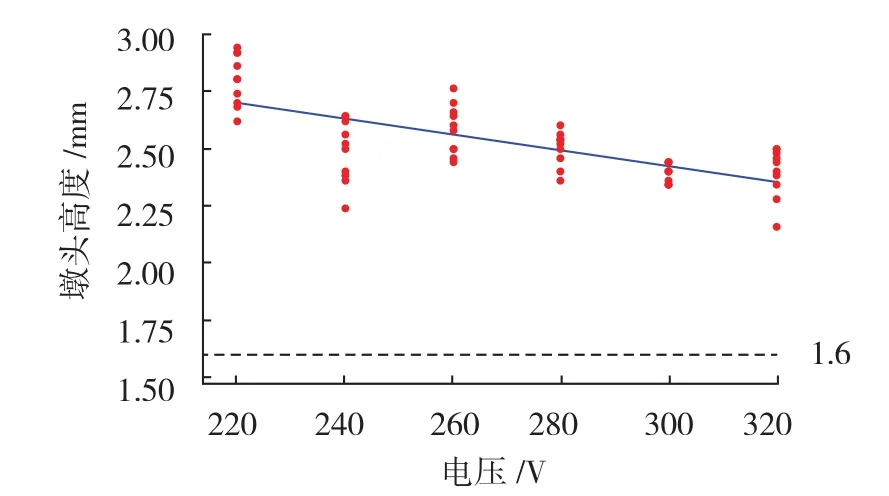

铆接共完成4mm铆钉铆接60个,电压范围从220V到320V,以20V为一档,每档铆接10个铆钉,铆钉墩头直径及墩头高度随电压变化趋势产生相应变化,其变化趋势如图10~11所示。

依据图10可知,墩头直径随电压升高而增大,电压为240V和300V时,墩头直径合格率达到100%;依据图11可知,墩头高度随电压升高而减小,电压从220V到280V,墩头高度合格率均达到100%。因此,依据墩头尺寸要求,试验获得4mm铆钉合理铆接电压范围为(290±10)V。

图8 送钉过程Fig.8 Rivet feeding

图9 铆接单元工艺试验Fig.9 Riveting unit process test

图10 墩头直径随电压的变化Fig.10 Variations of pier head diameter with voltage

图11 墩头高度随电压的变化Fig.11 Variations of pier head height with voltage

表2 机器人钻铆系统铆接单元验证试验参数

4 结论

本文在对机器人钻铆系统工艺过程分析的基础上,结合机器人的特点,重点对铆接工艺进行分析,突破铆接单元技术,完善机器人钻铆系统。铆接单元作为功能性单元,集成在机器人多功能末端执行器上,它与上钉顶铆机构分别安装在两侧机器人上,实现自动送钉和铆接成型,应用于某型飞机机翼壁板的装配,可有效提高壁板铆接质量、缩短飞机装配周期。

[1]HAWLY R, SCHMID G.Riveting robot: US4762261[P].1988-08-09.

[2]李涵.基于双机器人协同的自动钻铆终端器及其自动供钉装置的设计与研究[D].杭州: 浙江大学, 2010.

LI Han.Design and research of automatic drilling and riveting device and automatic feeding device based on dual robot coordination[D].Hangzhou: Zhejiang University, 2010.

[3]毕树生,宗光华,梁杰.机器人技术与航空制造业[J].机器人技术与应用,2009(3):25-31.

BI Shusheng, ZONG Guanghua, LIANG Jie.Robotics and aviation manufacturing[J].Robot Technology and Application, 2009(3):25-31.

[4]本丽娟,车强,朱英, 译.最先进的自动紧固技术及其与现有基础生产设施的集成[C]//国外飞机自动化装配技术论文集, 2005.

BEN Lijuan, CHE Qiang, ZHU Ying, tran.The most advanced automatic fastening technology and its integration with the existing basic production facilities[C]//Proceedings of Foreign Aircraft Automatic Assembly Technology, 2005.

[5]邓锋.采用标准关节机器人系统对飞机货船门结构的自动钻铆[J].航空制造技术, 2010(19):32-35.

DENG Feng.Automated fastening of aircraft cagro door structures with a standard articulating robot system[J].Aviation Manufacturing Technology,2010(19):32-35.

[6]杜宝瑞.用于飞机部件自动制孔的机器人制孔系统[J].航空制造技术,2010(2):47-50.

DU Baorui.Robot drilling system for automatic drilling of aircraft[J].Aviation Manufacturing Technology, 2010(2):47-50.

[7]高明辉.工业机器人自动钻铆集成控制技术[J].航空制造技术, 2013(20):74-76.

GAO Minghui.Integrated control technology of automated fastening with industry robot[J].Aviation Manufacturing Technology, 2013(20):74-76.

[8]高明辉, 秦玉波, 薛俊, 等.基于电磁发射技术的新型电磁铆接设备与工艺研究[J].航空制造技术, 2015(21):87-90.

GAO Minghui, QIN Yubo, XUE Jun, et al.Research on new electromagnetic riveting equipments and technology based on electromagnetic launch[J].Aeronautical Manufacturing Technology,2015(21):87-90.

[9]肖庆东, 韩洁, 徐石磊, 等.射钉技术在自动钻铆系统中的应用研究[J].航空制造技术, 2013(20):83-86.

XIAO Qingdong, HAN Jie, XU Shilei.Research on applications of injecting fastener technology in automatic riveting system[J].Aeronautical Manufacturing Technology, 2013(20):83-86.

[10]张佩勤, 王连荣.自动装配与柔性装配技术[M].北京: 机械工业出版社, 2007.

ZHANG Peiqin, WANG Lianrong.Automatic assembly and flexible assembly technology[M].Beijing: China Machine Press, 2007.